สารบัญ:

- ขั้นตอนที่ 1: รายการวัสดุ

- ขั้นตอนที่ 2: STL พิมพ์ไฟล์

- ขั้นตอนที่ 3: ชิ้นส่วนที่พิมพ์ 3 มิติ

- ขั้นตอนที่ 4: เครื่องมือที่คุณต้องการ

- ขั้นตอนที่ 5: การเตรียมการ

- ขั้นตอนที่ 6: เฟรมหลัก

- ขั้นตอนที่ 7: ตรวจสอบให้แน่ใจว่าขนาดงานพิมพ์ถูกต้อง และรวม Carriage เข้าด้วยกัน

- ขั้นตอนที่ 8: Axel และ Motor

- ขั้นตอนที่ 9: ที่จับเลเซอร์/มอเตอร์และเข็มขัด

- ขั้นตอนที่ 10: ลิมิตสวิตช์ + ที่ยึด

- ขั้นตอนที่ 11: อุปกรณ์อิเล็กทรอนิกส์

- ขั้นตอนที่ 12: ซอฟต์แวร์

- ขั้นตอนที่ 13: ปรับเทียบ

- ขั้นตอนที่ 14: พร้อม

- ขั้นตอนที่ 15: ขั้นตอนสุดท้าย

- ผู้เขียน John Day day@howwhatproduce.com.

- Public 2024-01-30 13:06.

- แก้ไขล่าสุด 2025-01-23 15:12.

คำกล่าวล่วงหน้า: โครงการนี้ใช้เลเซอร์ที่มีกำลังการแผ่รังสีจำนวนมาก สิ่งนี้อาจเป็นอันตรายต่อวัสดุต่าง ๆ ผิวหนังและโดยเฉพาะดวงตาของคุณ ดังนั้นโปรดใช้ความระมัดระวังเมื่อใช้เครื่องนี้และพยายามปิดกั้นรังสีเลเซอร์ที่สะท้อนโดยตรงและทุกด้านเพื่อหลีกเลี่ยงการกระทบกับบางสิ่งที่อยู่นอกเครื่อง

ใช้แว่นตาป้องกันที่เหมาะสมกับความถี่ของเลเซอร์ที่ใช้

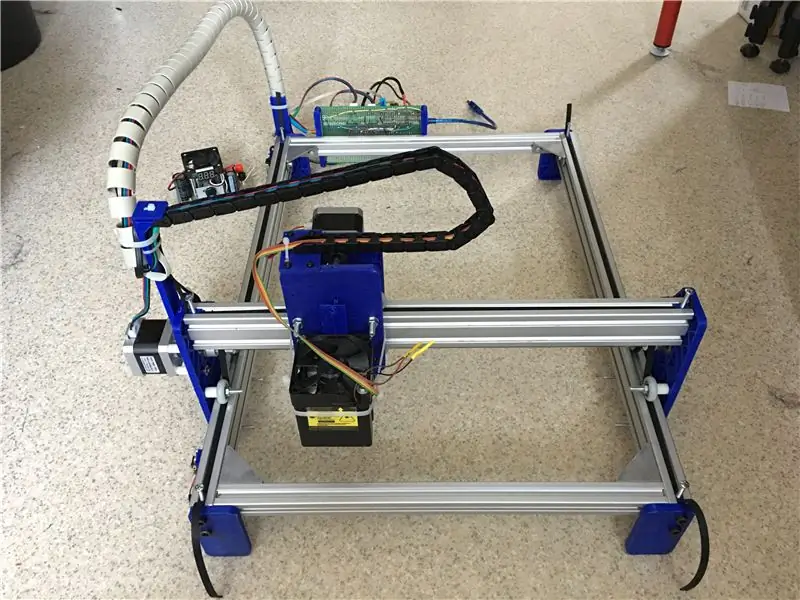

เมื่อไม่นานมานี้ ฉันได้สร้างเครื่องแกะสลักเลเซอร์ขนาดเล็ก โดยใช้ไดรฟ์ซีดีสองแผ่น หลังจากนั้นฉันสร้างอันที่ใหญ่กว่าโดยอิงจากสิ่งที่ฉันโกหกในเวิร์กช็อปของฉัน (ดูคำแนะนำ "ช่างแกะสลักเลเซอร์ด่วนสกปรกและราคาถูก" ของฉัน) ตัวเล็กใช้งานได้ดีแต่ตัวเล็ก อันที่ใหญ่กว่านั้นใหญ่กว่า แต่เนื่องจากการเล่นในส่วนที่ไม่ค่อยแม่นยำนัก

แต่ตอนนี้ ฉันเป็นเจ้าของเครื่องพิมพ์ 3 มิติ ฉันตัดสินใจสร้างเครื่องพิมพ์ใหม่ทั้งหมดด้วยชิ้นส่วนที่ฉันจะซื้อ และชิ้นส่วนที่ฉันจะออกแบบและพิมพ์ด้วยตัวเอง ดังนั้นฉันจึงทำ

ฉันได้จ่ายไปประมาณ 190 ยูโรสำหรับชิ้นส่วนที่ไม่มีเลเซอร์ที่ฉันมีอยู่

ใช่ วันอังคาร นี่เป็นคำแนะนำสำหรับช่างแกะสลักเลเซอร์อีกครั้ง แต่ฉันคิดว่าคำแนะนำทั้งหมดที่คุณสามารถอ่านเกี่ยวกับหัวข้อหนึ่งๆ เพิ่มข้อมูลจำนวนมาก และมุมมองอื่นๆ ที่สามารถช่วยให้คุณเลือกได้ว่าจะทำอะไร

และอีกครั้งที่เป็นความจริง คุณสามารถซื้อเครื่องแกะสลักเลเซอร์แบบสมบูรณ์ด้วยเงินจำนวนนั้น (อาจจะเล็กกว่า) แต่ความสนุกในการสร้างด้วยตัวมันเอง สำหรับผม นั้นประเมินค่าไม่ได้ เช่นเดียวกับการรู้ว่าทุกอย่างถูกประกอบเข้าด้วยกันอย่างไร และนอกจากนั้น ฉันได้สัมผัสประสบการณ์สนุก ๆ มากมายเมื่อได้รู้ว่ามิติที่ควรจะเป็นสำหรับการออกแบบ (ฉันยอมรับ: สำหรับแรงบันดาลใจ ฉันได้ดูช่างแกะสลักบนอินเทอร์เน็ตที่คุณสามารถซื้อเป็นชุดได้) ของสิ่งที่จะพิมพ์เพื่อทำมัน งาน. มันทำให้คุณเข้าใจสิ่งทั้งหมดได้ดีขึ้น

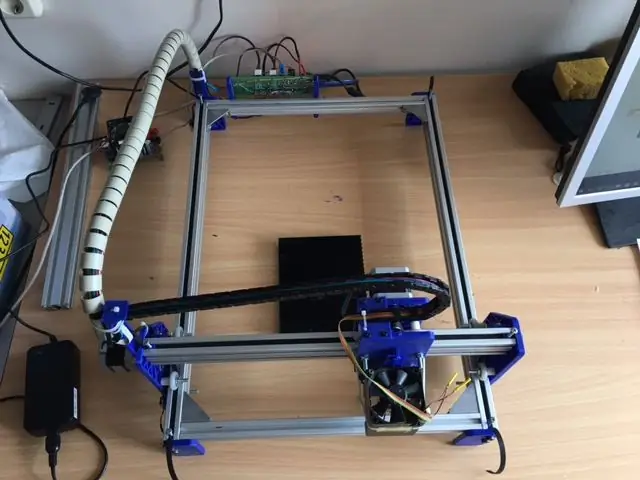

ในคำแนะนำนี้ ฉันจะแสดงให้คุณเห็นถึงสิ่งที่ฉันซื้อ สิ่งที่ฉันพิมพ์ และวิธีประกอบเข้าด้วยกันเพื่อสร้างเครื่องแกะสลักเลเซอร์ขนาด 38x29 ซม. (ขนาดแกะสลัก/ตัด)

ฉันพิมพ์ชิ้นส่วนที่พิมพ์ได้ทั้งหมดด้วยเครื่องพิมพ์ Davinci pro 3-in-1 ของฉัน: ชิ้นส่วนสีน้ำเงินที่มี PLA และสิ่งของสีขาว (รถบัสทางไกล) พร้อม ABS

การตั้งค่าเครื่องพิมพ์ PLA:

- 210 องศาเซลเซียส

- ไม่มีเตียงอุ่น

- ชั้น 0.25 มม.

- ความหนาของเปลือก (ผิวปกติ บน และล่าง) 4 ชั้น

- 80% infill (ยกเว้น "แผ่นยึดเข็มขัด" พิมพ์ที่มี infill 100%)

- ความเร็วทั้งหมด 30 มม./วินาที (ยกเว้นความเร็วในการพิมพ์และหดกลับที่ 60 มม./วินาที และชั้นล่าง 20 มม./วินาที)

- ขอบ 5 มม.

- ไม่รองรับ

- อัตราส่วนการอัดรีด 100%

การตั้งค่าเครื่องพิมพ์ ABS:

การตั้งค่า ABS ปกติพร้อมการเติม 100%

โปรดจำไว้ว่าภาษาอังกฤษไม่ใช่ภาษาแม่ของฉัน และฉันขออภัยล่วงหน้าสำหรับความผิดพลาดทางไวยากรณ์และการสะกดคำ

ขั้นตอนที่ 1: รายการวัสดุ

นี่คือรายการของที่ฉันซื้อ:

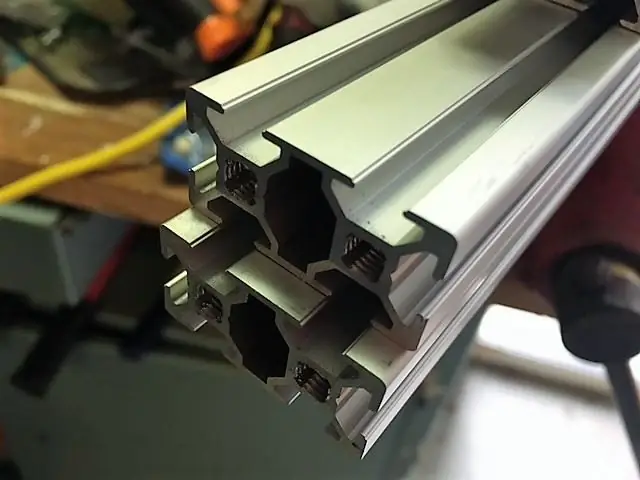

- 1x อะลูมิเนียมโปรไฟล์ 2020 การอัดขึ้นรูป ความยาว 1 ม

- 2x อะลูมิเนียมโปรไฟล์ 2040 การอัดขึ้นรูป ยาว 1 ม.

- 1x แกนเส้นผ่านศูนย์กลาง 8 มม. ยาวประมาณ 44 ซม.

- ข้อต่อมุมอลูมิเนียม 4x พร้อมน็อตและสลักเกลียวที่สอดคล้องกัน

- น็อตเลื่อน 1 ชุด (ที่ผมซื้อคือ 20 ชิ้น ไม่ได้ใช้ทั้งหมด)

- ล้อไนลอน 12x 23 มม. (ขนาดด้านใน 5 มม.) พิเศษสำหรับโปรไฟล์ที่ใช้แล้ว

- 1 ลูกปืน นอก 22 มม. ด้านใน 8 มม

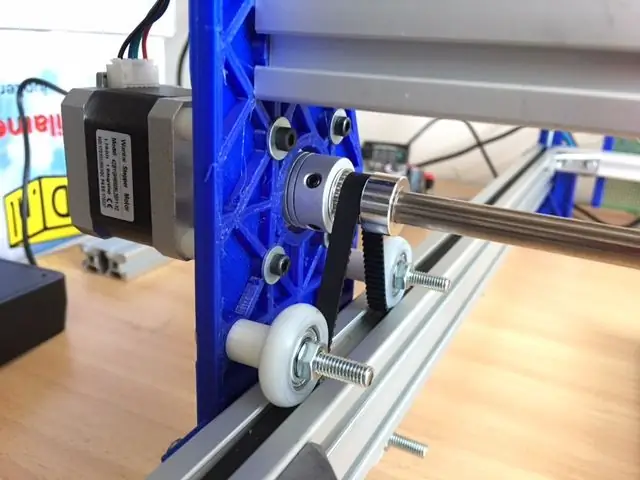

- รอก GT2 2x รู 8 มม. สำหรับสายพานกว้าง 6 มม. (20 ฟัน)

- 1x GT2 รอก รู 5 มม. สำหรับสายพานกว้าง 6 มม. (20 ฟัน)

- 1x คัปเปิ้ลแกนยืดหยุ่น 5 มม. - 8 มม.

- สายพานไทม์มิ่ง GT2 6mm. 2 เมตร

- 2x NEMA17 สเต็ปเปอร์มอเตอร์ (1.8 องศา/ขั้น, 4.0 กก./ซม.) 42BYGHW609L20P1X2 หรือแบบเดียวกัน

- สายเคเบิลสเต็ปเปอร์มอเตอร์ 2x, 1 ม. (ถ้าคุณจะใช้ตัวนำทางสายเคเบิล คุณต้องใช้สายเคเบิลที่ยาวกว่า)

- ลิมิตสวิตช์ 4x ระยะรู 10 มม. (แผ่นยึดที่พิมพ์ไว้สำหรับระยะนั้น)

- 1x Aduino นาโน

- 2x StepStick DRV8825 ตัวขับสเต็ปปิ้งพร้อมฮีทซิงค์

- สลักเกลียว 12x m6 x 30 มม.

- สลักเกลียว น็อตและแหวนรอง 8x m5 x 30 มม

- สลักเกลียว น็อตและแหวนรอง 4x m5 x 55 มม

- 4x m3 x n mm (โดยที่ n คือค่าขึ้นอยู่กับความลึกของรู m3 ในมอเตอร์และความหนาของแผ่น 7 มม. + ความยาวของรถโดยสารทางไกล)

- 4x m3 x n mm (โดยที่ n คือค่าขึ้นอยู่กับความลึกของรู m3 ในมอเตอร์และความหนาของแผ่น 7 มม.)

- น็อต m4 บางตัวสำหรับที่ยึดสายพานและแผ่นยึดสวิตช์จำกัด

ยังต้องการ:

- 1x ตัวเก็บประจุ 100uF

- 1x ตัวต้านทาน 220 โอห์ม

- 1x นำ

- ปุ่มกด 1x (สวิตช์ปลดมอเตอร์)

- 1x เขียงหั่นขนมที่เหมาะสม

- แหล่งจ่ายไฟ 1x 12 V หรืออะแดปเตอร์ซึ่งให้แอมป์เพียงพอ

- 1x เลเซอร์ที่มีความสามารถ TTL โดยควรเท่ากับหรือมากกว่า 500 mW กำลังวัตต์ที่สูงขึ้นช่วยลดเวลาการสลักได้ค่อนข้างดี! ฉันใช้เลเซอร์ 2W และนั่นก็ใช้ได้ดี

และเมื่อคุณทำเขียงหั่นขนมเสร็จแล้ว:

- 1x Prototyping board / PCB Fiberglass (34x52 holes / 9x15cm) (หรือทำ PCB แบบสลัก)

- ปลั๊กแจ็ค 1x ทางเข้า 2.1 x 5.5 มม. (ส่วนที่จะบัดกรีบน PCB และปลั๊กอะแดปเตอร์จะเข้าที่)

สิ่งที่ต้องพิมพ์:

- LE3 ฟุต

- LE3 Test Calibre ระยะกลาง suport ล้อ LE3

- LE3 ลำกล้องลูกปืน 21.5 22 22.5 mm

- LE3 รถโดยสารระยะทาง

- มอเตอร์ LE3 และด้านตรงข้าม

- LE3 laser_motor holder

- ที่ใส่เข็มขัด LE3 กรอบ 20x40

- LE3 Limit Switch แผ่นยึด 20x40 เฟรม

- คลิปหนีบสาย LE3 กรอบ 20x40

- ********************** เพิ่ม 11 พฤษภาคม 2021************************ ******

- **** มอเตอร์ LE3 และด้านตรงข้าม ปรับระยะเพลาได้****

- ****

- **** หลังจากปัดฝุ่นระยะทางแล้วคุณสามารถแก้ไขตัวยึดโบลต์ exentric ให้เข้าที่ด้วย

- **** สกรูปาร์กเกอร์สองตัว มีสองรูต่อด้านเพื่อทำเช่นนั้น

- ****

- **** สิ่งเหล่านี้สามารถทดแทน "มอเตอร์ LE3 และด้านตรงข้าม" ที่ไม่ได้ปรับระยะเพลาได้!

- ****

- ***************************************************************************

และหากจำเป็น:

ตัวยึดสายเคเบิล LE3 และตัวยึด PCB

ขั้นตอนที่ 2: STL พิมพ์ไฟล์

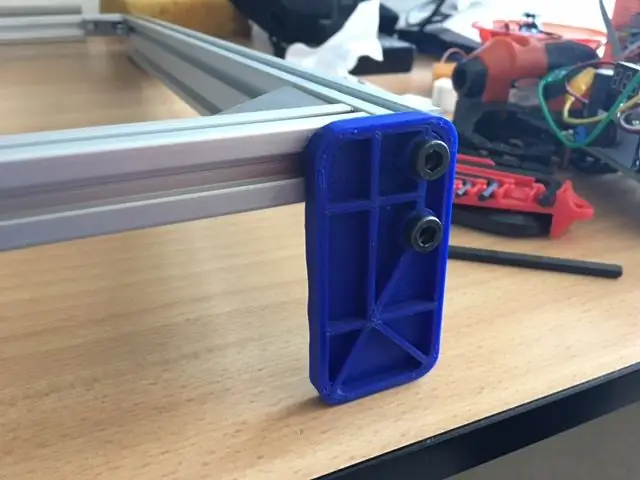

ขั้นตอนที่ 3: ชิ้นส่วนที่พิมพ์ 3 มิติ

นี่คือชิ้นส่วนที่พิมพ์ทั้งหมด

ขั้นตอนที่ 4: เครื่องมือที่คุณต้องการ

ฮาร์ดแวร์ส่วนใหญ่ที่คุณต้องการ คุณอาจมีอยู่ในเวิร์กชอปของคุณ เช่น:

- คีม

- ไขควงปากแบน

- หัวแร้ง

- เทียรัปส์

- ชุดแตะและดาย

- คาลิปเปอร์

ไม่มากมากขึ้นจริงๆ แต่ที่สำคัญที่สุดคือการครอบครองหรือเข้าถึงเครื่องพิมพ์ 3 มิติ

ขั้นตอนที่ 5: การเตรียมการ

ตัดโปรไฟล์ตามความยาวต่อไปนี้:

- โปรไฟล์ 2020: ชิ้นละ 37 ซม. 2 ชิ้น

- โปรไฟล์ 2040: ชิ้นละ 55 ซม. 2 ชิ้น และ 42 ซม. 1 ชิ้น

คุณสามารถเห็นโปรไฟล์ด้วยเลื่อยวงเดือน แต่ถ้าคุณมีสิทธิ์เข้าถึงเครื่องเล็มขนอุตสาหกรรม (เหมือนที่ฉันทำ) คุณต้องใช้สิ่งนั้นแทน ผลลัพธ์ดีขึ้นมาก

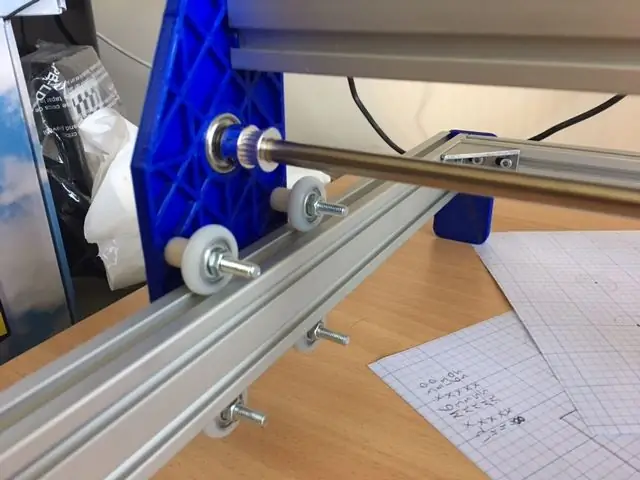

ตอนนี้คุณมีกรอบ 5 ชิ้น ดูรูป 1

สิ่งต่อไปที่ต้องทำคือการแตะเธรด M6 ในโปรไฟล์ 2040 ทั้งหมด ดูรูป 2

นี่เป็นการเตรียมการเพียงอย่างเดียวที่คุณต้องทำ

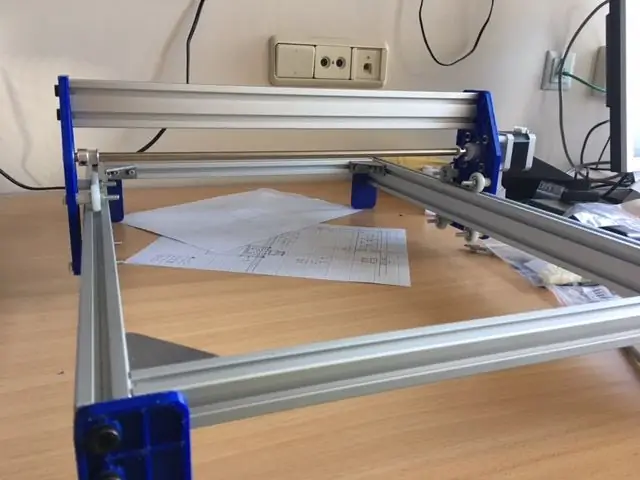

ขั้นตอนที่ 6: เฟรมหลัก

การประกอบเฟรมหลักเข้าด้วยกันนั้นง่ายและตรงไปตรงมา (รูปที่ 1 และ 2) เมื่อเสร็จแล้วคุณจะได้ความคิดที่ดีเกี่ยวกับขนาดของมัน

หลังจากนั้นพิมพ์ตีน " LE3 Feet" (รูปที่ 3) เจาะรู 6 มม. แล้วขันด้วยสลักเกลียว 8 ม. 6 เข้ากับเฟรม

อย่างที่คุณเห็น ฉันไม่ได้พิมพ์ชิ้นส่วนที่ใหญ่โตเต็มที่แต่เป็นโพรงด้านหนึ่ง ซึ่งช่วยประหยัดเวลาในการพิมพ์และเส้นใยได้มาก และยังแข็งแรงมากอีกด้วย! ด้านที่เรียบเข้าหรือออก (รูปที่ 4) ไม่ได้ทำให้ความแตกต่างของความทนทานแต่อย่างใด มันเป็นตัวเลือกสำหรับเครื่องสำอาง

ขั้นตอนที่ 7: ตรวจสอบให้แน่ใจว่าขนาดงานพิมพ์ถูกต้อง และรวม Carriage เข้าด้วยกัน

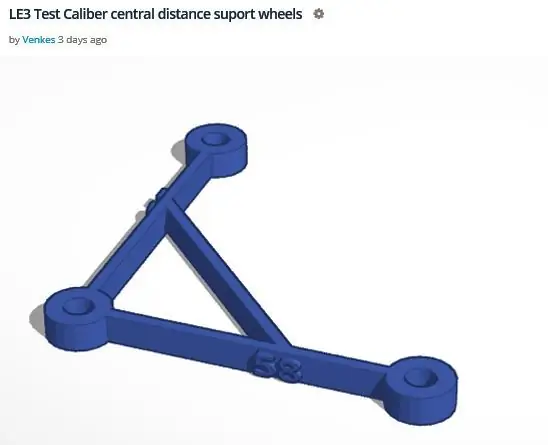

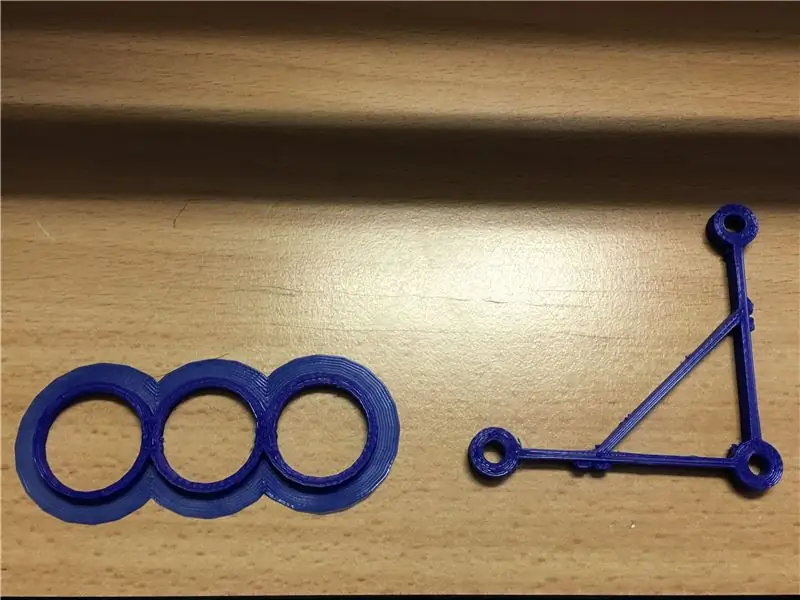

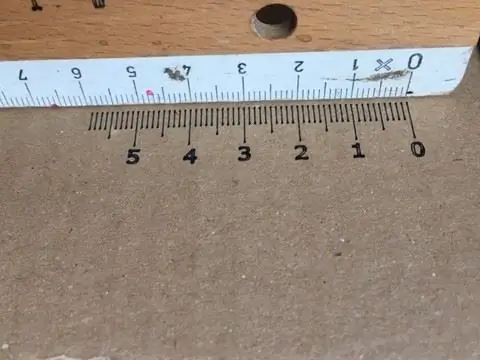

สิ่งสำคัญคือต้องค้นหาว่าเครื่องพิมพ์จะพิมพ์ได้แม่นยำเพียงใด เพื่อจุดประสงค์นั้น ฉันได้ทำการทดสอบคาลิเบอร์:

แล้วต้องทำอย่างไร:

- พิมพ์ "รถเมล์ระยะทาง LE3" (สีขาวในรูปที่ 2)

- พิมพ์ " LE3 Test Calibre ระยะกลาง suport wheel " และ " LE3 ball bearing calibre"

- เจาะรูสำหรับแกนล้อ (สลักเกลียว 5 มม.) ด้วยสว่าน 5 มม

- เหลือตามรูป 1 คือคาลิเบอร์ทดสอบเพื่อกำหนดว่าต้องพิมพ์รูสำหรับตลับลูกปืนขนาดใหญ่เพียงใดเพื่อให้เข้าที่พอดี มีสามขนาด: 21.5, 22 และ 22.5 มม. เหล่านี้เป็นค่าที่กำหนดในการออกแบบการพิมพ์ รูที่ตลับลูกปืนพอดีที่สุด (คุณต้องออกแรงกดเข้าไป) คือช่องที่คุณต้องการ

- คุณจะเห็นลำกล้องเพื่อทดสอบระยะห่างระหว่างล้อนำ สิ่งสำคัญคือต้องไม่มีการเล่นระหว่างเฟรม 2040 กับล้อ คุณสามารถคิดออกด้วยความสามารถนี้ เพียงขันล้อสามล้อด้วยสลักเกลียวขนาด 5 มม. และสเปเซอร์ แล้วลองใช้ระยะที่เฟรม (58 หรือ 59 มม.) จะเคลื่อนที่ด้วยแรงต้านผ่านล้อ

บันทึก:

ในการออกแบบการพิมพ์ ฉันใช้รูบอลแบริ่ง 22.5 มม. และระยะห่างระหว่างล้อ 58 มม. มันทำงานได้อย่างสมบูรณ์แบบสำหรับฉัน หากค่าเหล่านี้ใช้ไม่ได้สำหรับคุณ คุณต้องปรับปรุงการออกแบบ

หลังจากหาขนาดที่เหมาะสม และพิมพ์ " มอเตอร์ LE3 และด้านตรงข้าม " ให้เจาะรูบนเพลตทั้งสองก่อน

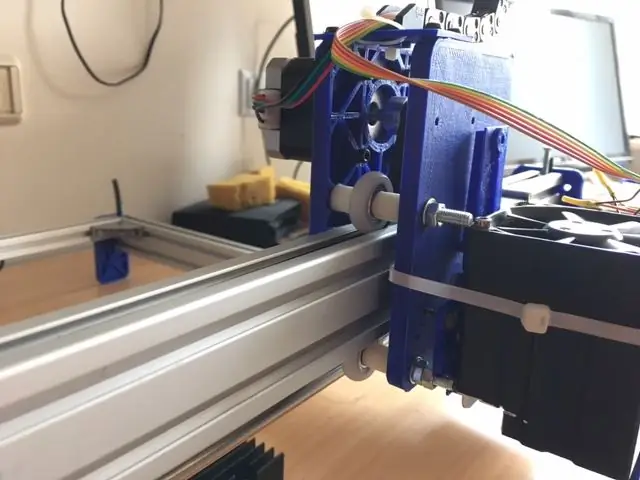

ประกอบตู้โดยสาร (รูปที่ 2)

คุณต้องใช้โครง 2040 ยาว 42 ซม. และแผ่นมอเตอร์และลูกปืน สลักเกลียว 4 ม.6 สลักเกลียวและน็อต 8 ม.5

- เจาะรู: 3 มม. สำหรับรูมอเตอร์, 5 มม. สำหรับรูแกนล้อ, 6 มม. สำหรับรูเพื่อยึดแผ่นกับโปรไฟล์

- ขันล้อบนทั้งสองบนแผ่นใดแผ่นหนึ่ง (ใช้แหวนรองขนาด 5 มม. ระหว่างรถโดยสารกับล้อ ล้อต้องหมุนอย่างอิสระ!)

- เมื่อวางล้อเหล่านี้บนเฟรม ให้ประกอบสองล้อล่างเช่นกัน

- ทำเช่นเดียวกันกับอีกด้านหนึ่ง (ในรูปที่ 2 แผ่นมอเตอร์อยู่ด้านหน้าและแผ่นแบริ่งอยู่ด้านหลัง)

- โบลต์พร้อมสลักเกลียว 4 m6 เฟรม 2040 ระหว่างเพลต

ตอนนี้คุณสามารถย้ายแคร่ ไม่เป็นไรถ้าคุณรู้สึกต่อต้าน มันจะบอกคุณว่าไม่มีการเล่น มอเตอร์มีความแข็งแรงพอที่จะรับมือกับสิ่งนั้น

ในความเป็นจริง การประกอบนี้เป็นวิธีการทั่วไปในการประกอบส่วนที่เหลือของเครื่องนี้เข้าด้วยกัน จากนี้ไปข้าพเจ้าจะขยายความน้อยลงและจะชี้เฉพาะสิ่งที่สำคัญเท่านั้น รูปภาพยังพูดมาก

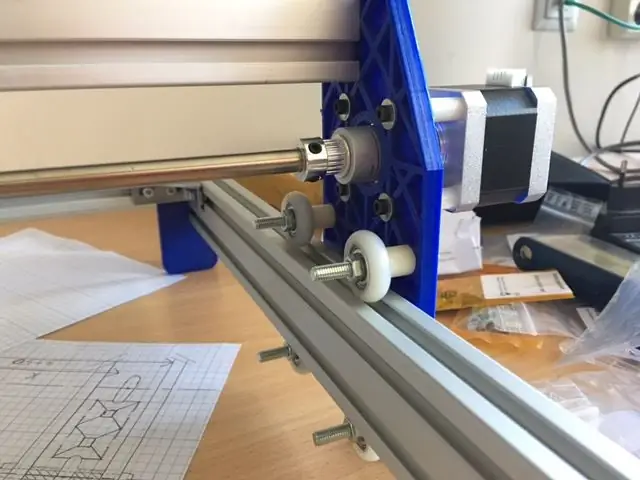

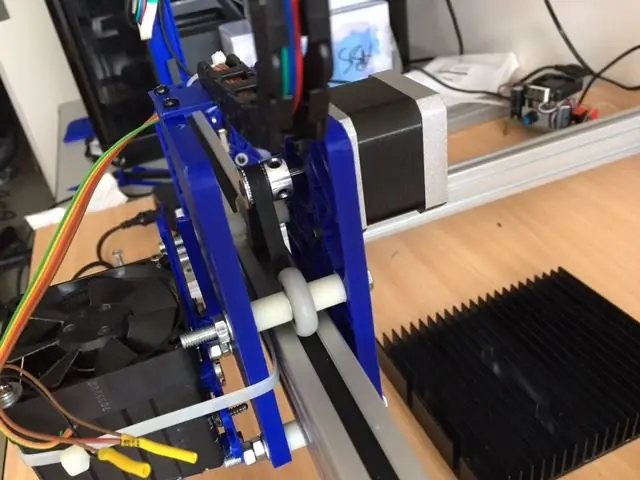

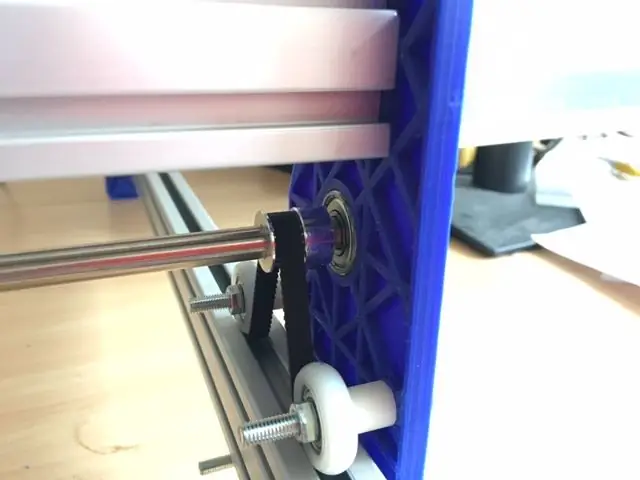

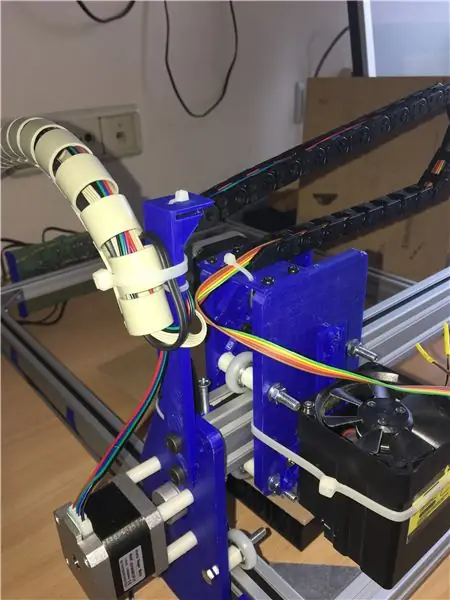

ขั้นตอนที่ 8: Axel และ Motor

- ใช้รถบัสทางไกล 4 คันเพื่อโบลท์มอเตอร์บนเพลท (คุณต้องหาความยาวที่เหมาะสมสำหรับโบลต์ ขึ้นอยู่กับว่ารูในมอเตอร์นั้นลึกแค่ไหน)

- ใส่แบริ่งเข้าที่

- ดันแกน 8 มม. ผ่านแบริ่งและในเวลาเดียวกันให้ใส่รอก 8 มม. และข้อต่อแกนยืดหยุ่น 5 มม. - 8 มม. บนแกน

- ยึดทุกอย่างเข้าที่เพื่อให้ฟันรอกอยู่เหนือช่องของเฟรม

ขั้นตอนที่ 9: ที่จับเลเซอร์/มอเตอร์และเข็มขัด

ที่ยึดเลเซอร์/มอเตอร์:

- พิมพ์ " LE3 laser_motor holder"

- พิมพ์ " LE3 ที่ใส่เข็มขัด 20x40 เฟรม"

- เจาะที่ยึดเข็มขัดที่ 3.2 มม. แล้วแตะเกลียว 4 มม. ในรู

- เจาะรูของตัวจับยึดเลเซอร์/มอเตอร์ตามขนาดเส้นผ่านศูนย์กลางที่เหมาะสม รูพิเศษที่ด้านเลเซอร์ใช้สำหรับยึดเพลทเลเซอร์สากลที่ฉันยังไม่ได้ออกแบบ

- ประกอบตัวจับยึดเลเซอร์/มอเตอร์ให้เรียบร้อย

- นำโปรไฟล์ 2040 ของสายการบินออกไปชั่วคราว

- เลื่อนโปรไฟล์รางล้อ ไม่เป็นไรถ้าคุณต้องดันค่อนข้างแรงเพื่อวางรางโปรไฟล์ เมื่อฉันถือโครงในแนวตั้งฉากกับพื้น แม้จะประกอบมอเตอร์แล้ว แรงโน้มถ่วงจะไม่เคลื่อนตัวจับเลเซอร์/มอเตอร์

- ใส่เข็มขัดรัดเข็มขัดทั้งสองข้าง

- ใส่โปรไฟล์ด้วยที่ยึดเลเซอร์/มอเตอร์กลับเข้าไปอีกครั้ง

ในรูป 1 คุณสามารถดูว่ามันประกอบกันอย่างไร (ภาพถูกถ่ายในระยะหลัง ๆ ฉันลืมทำก่อนหน้านี้) อย่าลืมเครื่องซักผ้าระหว่างรถโดยสารกับล้อ! โปรดอย่าสนใจเลเซอร์ นี่เป็นเพียงชุดทดสอบเท่านั้น

เข็มขัด. อันดับแรกในที่ใส่เลเซอร์:

- นำเข็มขัดไว้ใต้ล้อและเหนือรอกเหมือนในรูป 2

- นำเข็มขัดทั้งสองข้างใต้ที่ยึดเข็มขัด (ตรวจสอบให้แน่ใจว่าคุณมีความยาวเข็มขัดเพียงพอเพื่อให้คว้าเข็มขัดได้ทั้งสองด้าน)

- ด้านหนึ่งดันที่ยึดเข็มขัดไปด้านข้างให้สุดแล้วขันน็อตให้แน่น (ไม่จำเป็นต้องขันให้แน่นมาก)

- ตอนนี้ทำเช่นเดียวกันที่อีกด้านหนึ่งและในเวลาเดียวกันดึงสายพานเพื่อให้เกิดความตึงเครียดระหว่างรอกกับล้อ

สำหรับเข็มขัดนิรภัยทั้งสองข้างของแคร่ตลับหมึก (รูปที่ 3 และ 4) ให้ทำเช่นเดียวกัน แต่ความแตกต่างคือคุณต้องหันข้างเพียงข้างเดียว (ถอดสลักเกลียวด้านบนออกแล้วคลายอันด้านล่าง) แล้วใส่ที่ยึดเข็มขัดสองอันเข้าที่ ด้านข้าง. ตอนนี้คุณสามารถเลื่อนอีกอันหนึ่งข้างใต้แคร่ตลับหมึกไปอีกด้านหนึ่ง ตรวจสอบให้แน่ใจด้วยว่าหลังจากดึงเข็มขัดทั้งสองเส้นแล้ว แคร่ตลับหมึกจะต้องอยู่ในมุมที่ถูกต้อง!

ปล

หากคุณพิมพ์ที่ยึดเข็มขัดในขั้นตอนก่อนหน้านี้ คุณสามารถใส่เข้าไปในเฟรมก่อนประกอบได้

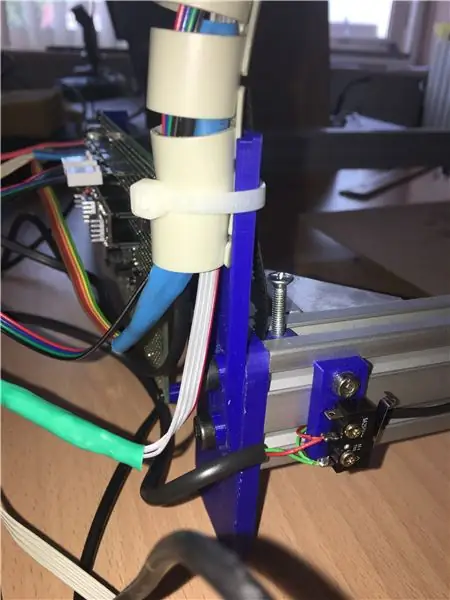

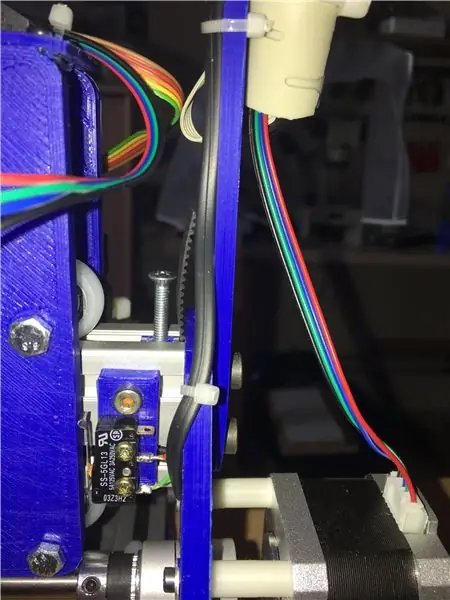

ขั้นตอนที่ 10: ลิมิตสวิตช์ + ที่ยึด

พิมพ์ครั้งแรก:

- LE3 Limit Switch แผ่นยึด 20x40 เฟรม

- คลิปหนีบสาย LE3 กรอบ 20x40

ในรูป 1 และ 2 คุณเห็นสวิตช์ลิมิตที่ประกอบบนเฟรมหลัก ระยะห่างระหว่างกันประมาณ 45 ซม. (ระยะแกะสลัก 38 ซม. + ความกว้างแผ่น 7 ซม.)

ในรูป 3 และ 4 ลิมิตสวิตช์บนคานประตู ระยะทาง: 36 ซม. (29 + 7) หลังจากประกอบแล้ว ให้ตรวจสอบว่าสวิตช์อยู่ในตำแหน่งที่ถูกต้องหรือไม่ (ไม่มีการชนกันของกลไก)

ตอนนี้งานเครื่องกลทั้งหมดเสร็จเรียบร้อยแล้ว

คุณสามารถต่อสวิตช์แล้วใช้คลิปหนีบสายไฟเพื่อยึดสายไฟในช่องเฟรมด้านข้าง

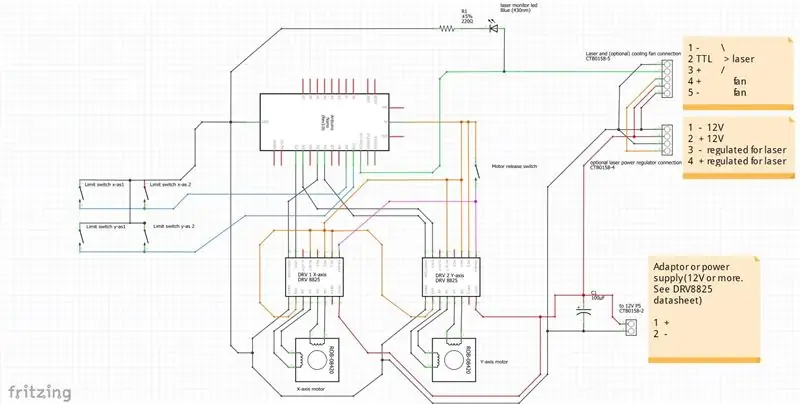

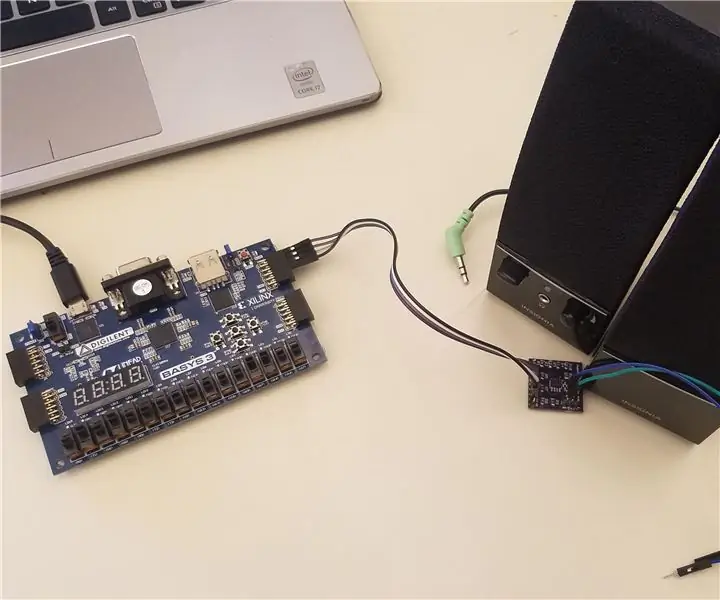

ขั้นตอนที่ 11: อุปกรณ์อิเล็กทรอนิกส์

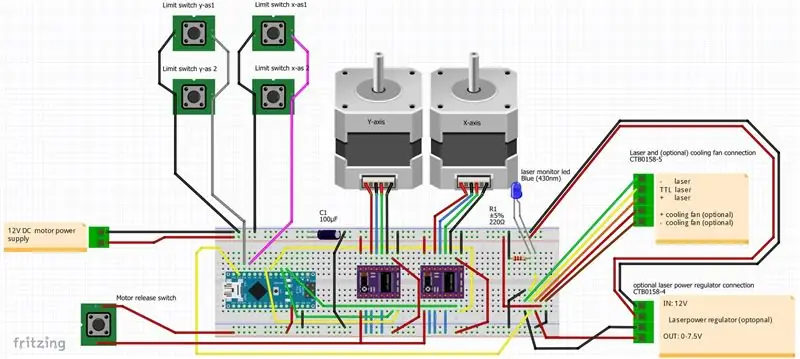

- รูป 1 แสดงแผนผังการเชื่อมต่อระหว่างส่วนต่างๆ

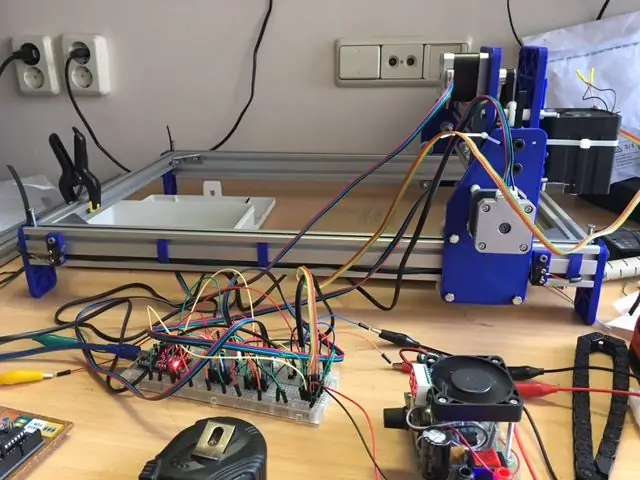

- รูป 2 วิธีการเชื่อมต่อเขียงหั่นขนมควรเป็นอย่างไร

- รูป 3 และ 6 เขียงหั่นขนมในชีวิตจริง

- รูป 4 ด้านลวดของกระดานต้นแบบที่ฉันทำ

- รูป 5 ส่วนด้านข้าง สังเกตการเชื่อมต่อส่วนหัวของตัวเมียทั้งหมดสำหรับ Arduino แผงไดรเวอร์และการเชื่อมต่อสายไฟทั้งหมด การเชื่อมต่อเหล่านี้ช่วยให้การสลับแผง (เมื่อจำเป็น) ง่ายขึ้น

ฉันได้ออกแบบแป้นเบรกสำหรับยึดบอร์ดสำหรับบอร์ดสร้างต้นแบบขนาด 9x15 ซม. เพื่อให้คุณสามารถยึดบอร์ดเข้ากับโปรไฟล์ 2020 ได้ เบรคเหล่านี้เป็นส่วนหนึ่งของไฟล์พิมพ์ "LE3 cable mounts and PCB mount" (รูปที่ 7 และ 8)

มีการเชื่อมต่อ 3 จุดบนบอร์ดควบคุมแต่ละบอร์ดเพื่อควบคุมความละเอียดของขั้นตอน: M0, M1 และ M2 ด้วยการเชื่อมต่อเหล่านี้ คุณสามารถกำหนดความละเอียดขั้นตอนขึ้นอยู่กับวิธีเชื่อมต่อกับ +5V เพราะฉันได้ทำบนเส้นจัมเปอร์ของกระดานต้นแบบสำหรับ 3 เส้นบนนักดำน้ำสองคน พวกเขาอยู่ในวงกลมสีเหลืองในรูป 5.

ด้วยจัมเปอร์เหล่านี้ คุณสามารถตั้งค่าความละเอียดขั้นตอนได้อย่างง่ายดาย:

M0 M1 M2 ความละเอียด

- ต่ำ ต่ำ ต่ำ เต็ม

- สูง ต่ำ ต่ำ ครึ่ง

- ต่ำ สูง ต่ำ 1/4

- สูง สูง ต่ำ 1/8 (นี่คือการตั้งค่าที่ฉันใช้และถูกวาดในรูป)

- ต่ำ ต่ำ สูง 1/16

- สูง สูง สูง 1/32

สูงหมายถึง: เชื่อมต่อกับ +5V (สายจัมเปอร์ปิด)

คุณจะไม่พบจัมเปอร์เหล่านี้บนเขียงหั่นขนมหรือแผนผัง แต่คุณได้รับแนวคิดและสามารถนำจัมเปอร์เหล่านี้ไปใช้เองได้หากต้องการ

คุณสามารถละเว้นจัมเปอร์เหล่านี้และตั้งค่าความละเอียดขั้นตอนอย่างถาวรเป็นความละเอียดขั้นตอนที่ต้องการ จนถึงตอนนี้ฉันไม่ได้เปลี่ยนการตั้งค่าจัมเปอร์: ความละเอียด 1/8 ทำงานได้ดี!

คุณไม่พบสวิตช์ในรูป 5 (มุมบนขวา) สวิตช์นี้ฉันได้ใช้การสลับระหว่าง D12 และ D11 บนบอร์ด Arduino เพื่อควบคุมเลเซอร์ M03 และ M04 (Gcode) แต่ฉันพบว่าด้วยโปรแกรมที่เหมาะสม คุณไม่จำเป็นต้องใช้ M03 อีกต่อไป ดังนั้นฉันจึงไม่อยู่ในแผน แต่สาย TTL จะเชื่อมต่อโดยตรงกับ D11 (M04)

ป.ล.

โปรดทราบว่าในแผนผัง ตัวเชื่อมต่อทั้งสอง (5 สายและ 4 สาย) มีความจำเป็นสำหรับฉัน เพราะฉันได้สร้างระบบเลเซอร์ด้วยตัวเองโดยใช้พัดลมระบายความร้อนแยกต่างหาก แต่ถ้าคุณมีโมดูลเลเซอร์และคุณไม่ต้องการควบคุมกำลังของเลเซอร์ คุณต้องการเพียง 3 บรรทัดบนของตัวเชื่อมต่อ 5 สาย และพลังงานควรมาจากแหล่งจ่ายไฟที่มาพร้อมกับเลเซอร์ของคุณ

ขั้นตอนที่ 12: ซอฟต์แวร์

โปรแกรมที่ใช้สำหรับคำแนะนำนี้:

- GRBL เวอร์ชัน 1.1 (ไลบรารี Arduino)

- LaserGRBL.exe โปรแกรมส่งภาพสไลซ์หรือกราฟิกแบบเวกเตอร์ไปยังช่างแกะสลัก/เครื่องตัดของคุณ

- Inkscape โปรแกรมวาดภาพเวกเตอร์

- JTP Laser Tool V1.8 ปลั๊กอินที่จำเป็นสำหรับ Inkscape เพื่อสร้างไฟล์ Gcode สำหรับ LaserGRBL

- แผ่นจดบันทึก++

บนอินเทอร์เน็ต คุณจะพบข้อมูลมากมายเกี่ยวกับวิธีการติดตั้ง ดาวน์โหลด และใช้งานโปรแกรมเหล่านี้

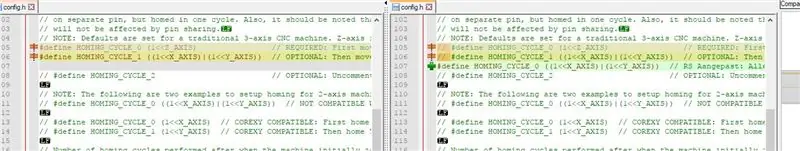

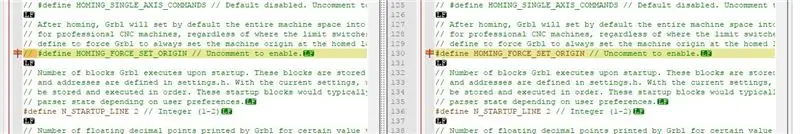

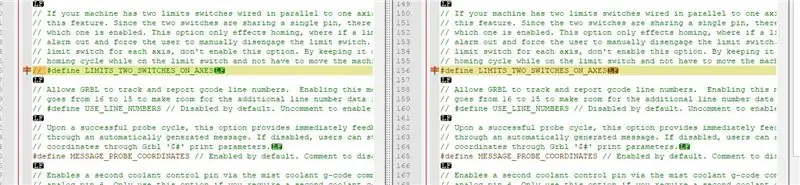

สิ่งแรกที่คุณต้องทำคือแก้ไขไฟล์ config.h ของไลบรารี GRBL:

- หลังจากดาวน์โหลด GRBL v1.1 เปิด config.h ด้วย Notepad++ (คุณสามารถค้นหา config.h ในไดเร็กทอรี GRBL)

- ค้นหาเส้นที่คุณเห็นในรูป 1, 2 และ 3 และเปลี่ยนตามส่วนขวาของภาพ (ซ้ายบนภาพที่คุณเห็นเส้นเดิมและด้านขวาของการเปลี่ยนแปลง)

- บันทึกไฟล์

ตอนนี้โหลดไลบรารี GRBL ลงในคอนโทรลเลอร์ Arduino nano ของคุณ:

- เชื่อมต่อ Arduino ของคุณกับพีซี

- เริ่มโปรแกรม Arduino ของคุณ

- เลือก Sketch

- เลือกนำเข้าไลบรารี

- เลือกเพิ่มห้องสมุด

- ไปที่ไดเร็กทอรีของคุณซึ่งเป็นที่ตั้งของ GRBL และคลิก (ไม่เปิด) บนไดเร็กทอรี GRBL (ไดเร็กทอรีที่คุณแก้ไขไฟล์ config.h)

- คลิกเปิด

- ละเว้นข้อความ bla bla bla ที่ไม่มีหมวดหมู่และปิดโปรแกรม Arduino

- ไปที่ไดเร็กทอรี …GRBL/examples/grblUpload และเริ่ม grblUpload.ino

- ตอนนี้โปรแกรม Arduino เริ่มทำงานและเริ่มรวบรวม เมื่อเสร็จแล้ว ละเว้นข้อความพื้นที่หน่วยความจำน้อยเกินไป และปิดโปรแกรม Arduino

ในขั้นตอนนี้ บอร์ด Arduino จะโหลด GRBL และการตั้งค่าสำหรับ Homing และลิมิตสวิตช์นั้นถูกต้อง

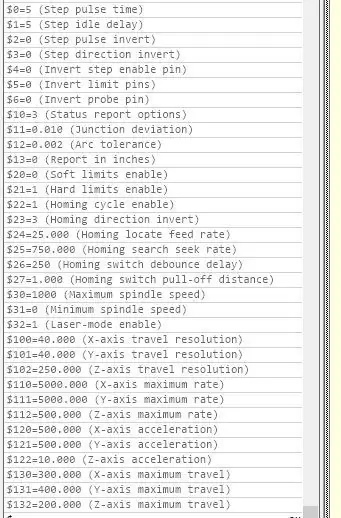

ตอนนี้คุณต้องให้ GRBL บนบอร์ด Arduino รู้ว่าความเร็ว ขนาด ฯลฯ ใดที่จำเป็นในการทำให้ช่างแกะสลักของคุณทำงาน

- เชื่อมต่อ Arduino ของคุณกับพีซี

- เริ่ม laserGRBL.exe

- คลิกที่ปุ่มเชื่อมต่อ (นอกเหนือจากช่องอัตราบอด)

- พิมพ์ $$ ในช่องคำสั่ง send (ใต้ช่องความคืบหน้า) แล้วกด [Enter]

- เปลี่ยนค่าตามรายการในรูป 4. เพียงพิมพ์บรรทัดที่ต้องเปลี่ยนในช่องคำสั่ง send (ใต้ช่องความคืบหน้า) ตัวอย่างเช่น: พิมพ์ $100=40 [Enter]

- ทำซ้ำเพื่อให้บรรทัดทั้งหมดเปลี่ยน

- หลังจากนั้นคุณสามารถพิมพ์ $$ อีกครั้งเพื่อดูหรือโอกาสทั้งหมดถูกต้อง

ในขณะที่คุณทำการทดสอบ โปรดดูด้านล่าง คุณต้องปรับจำนวนแอมป์ที่ส่งไปยังมอเตอร์ด้วย คุณสามารถหมุนทริมเมอร์ตัวเล็ก ๆ บนบอร์ดสเต็ปสติกทั้งสองได้ แต่ถอดบอร์ดออกจากพลังงานก่อนทำ ดาวน์โหลดและอ่านแผ่นข้อมูล stepstick! ปรับทริมเมอร์ทีละขั้นตอนจนกว่ามอเตอร์จะเดินเรียบและไม่หลุดร่วง ที่กันขนบนกระดานของฉันหมุนไปทางขวาประมาณ 3/4

ตอนนี้คุณสามารถทดสอบการทำงานของช่างแกะสลักเพื่อดูว่าการเคลื่อนไหวทั้งหมดทำงานได้ดีหรือไม่ และที่สำคัญมาก! หากลิมิตสวิตช์ทำงาน หากเปิดใช้งานลิมิตสวิตช์ เครื่องจะเข้าสู่สถานะข้อผิดพลาด ใน laserGRBL คุณสามารถอ่านวิธีแก้ปัญหาที่ใช้ซอฟต์แวร์ $x หรืออะไรทำนองนั้น และตอนนี้สวิตช์ปลดมอเตอร์ก็สะดวก: ในสถานะข้อผิดพลาด อาจมีสวิตช์ตัวใดตัวหนึ่งยังคงเปิดใช้งานอยู่ ตอนนี้ให้กดสวิตช์ปลดมอเตอร์และ ดึงแคร่ตลับหมึกที่ต้องการออกจากสวิตช์เล็กน้อยเพื่อปลด ตอนนี้คุณสามารถ "รีเซ็ต" และ "กลับบ้าน" เครื่องได้

โดยพื้นฐานแล้ว ตอนนี้คุณพร้อมสำหรับการดำเนินการสอบเทียบครั้งแรกแล้ว

ขั้นตอนที่ 13: ปรับเทียบ

ขั้นตอนต่อไปนี้เป็นข้อความที่ตัดตอนมาจากส่วนหนึ่งของคำแนะนำ "ช่างแกะสลักเลเซอร์ด่วน สกปรก และราคาถูก" ของฉัน และสามารถช่วยได้หากคุณมีความคลาดเคลื่อนในการวัดผลลัพธ์การแกะสลักของคุณ

สำหรับการสอบเทียบ $100 (x, step/mm) และ $101 (y, step/mm) ฉันได้ดำเนินการดังต่อไปนี้:

- ฉันกรอกค่า 80 หรือมากกว่านั้นสำหรับทั้ง $100 และ $101

- จากนั้นฉันก็วาดสี่เหลี่ยมจัตุรัสตามขนาดที่กำหนด พูด 25 มม. ใน Inkscape แล้วเริ่มแกะสลัก **

- ผลแรกจะต้องไม่เป็นสี่เหลี่ยมจัตุรัสที่มีขนาดพอเหมาะ 25x25mm.

- เริ่มต้นด้วยแกน x:

- สมมติว่า A คือค่าที่คุณต้องการสำหรับ $100 และ B คือค่า $100 (80) และ C คือค่าใน Inkscape (25) และ D คือค่าที่คุณวัดบนสี่เหลี่ยมสลัก (40 หรือมากกว่านั้น)

- แล้ว A = Bx(C/D)

ในตัวอย่างนี้ ค่าใหม่สำหรับ $100 (A) คือ 80x(25/40)=80x0, 625=50

คุณสามารถทำเช่นเดียวกันกับแกน y ($101)

ผลลัพธ์ค่อนข้างแม่นยำ หากคุณใช้มอเตอร์ สายพาน และรอกที่เหมือนกันทุกประการสำหรับแกน x และ y ค่า $100 และ $101 จะเท่ากัน"

** หากคุณสร้างตารางสอบเทียบใน Inkscape ให้ใช้ปลั๊กอิน JTP Laser Tool V1.8 เพื่อสร้างไฟล์ (เวกเตอร์) Gcode ที่คุณสามารถโหลดลงใน laserGRBL ได้ อย่าลืมกรอก M04 เพื่อเปิดเครื่อง และ M05 เพื่อปิดเลเซอร์ในปลั๊กอิน JTP Laser Tool V1.8!

ขั้นตอนที่ 14: พร้อม

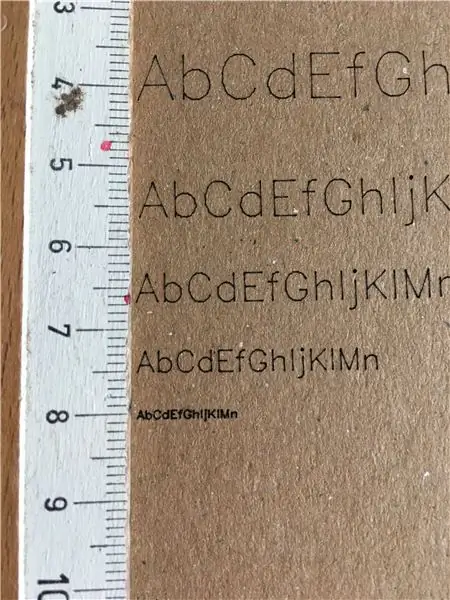

ถ้าทุกอย่างเป็นไปด้วยดี ตอนนี้คุณได้แกะสลักสี่เหลี่ยมจัตุรัสที่มีขนาดเท่ากับ 25 มม.

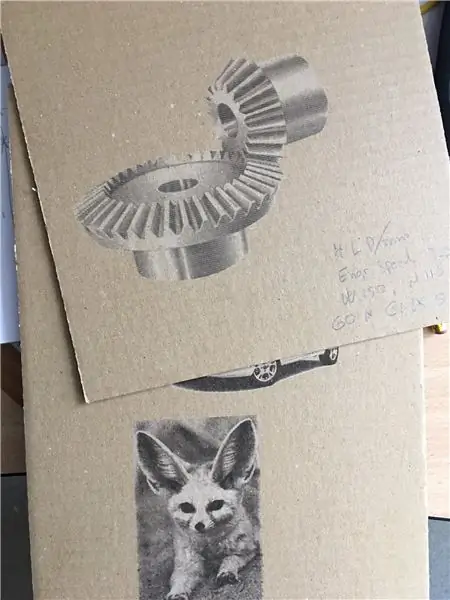

ตอนนี้คุณสามารถแกะสลัก/ตัดอะไรก็ได้ที่คุณชอบ: รูปภาพระดับสีเทา ภาพวาดเวกเตอร์ รูปแบบที่จะตัด ฯลฯ และด้วยความแม่นยำที่ยอดเยี่ยม!

รูปที่ 1 ตัวอักษรด้านล่างมีขนาดเล็กมาก (ระยะห่างระหว่างสองบรรทัดบนไม้บรรทัดคือ 1 มม.)

รูปที่ 2 ผลลัพธ์ระดับสีเทาบางส่วนแรก

รูป 3 ค่อนข้างแม่นยำ!

วิดีโอแสดงช่างแกะสลักในที่ทำงาน

ขั้นตอนที่ 15: ขั้นตอนสุดท้าย

ตอนนี้ทุกอย่างทำงานได้ดี คุณสามารถเริ่มต้นด้วยการปรับแต่ง contraption แบบละเอียดด้วยตัวกั้นสายเคเบิลและ PCB ที่ดี ฉันได้สร้างที่ยึดสายเคเบิลที่คุณสามารถพิมพ์และใช้เพื่อต่อสายเคเบิล (พิมพ์ไฟล์ "ที่ยึดสายเคเบิล LE3 และที่ยึด PCB")

หากคุณใช้ตัวนำสายเคเบิล สายมอเตอร์ยาว 1 เมตรนั้นยาวไม่พอ และคุณต้องซื้อสายเคเบิลที่ยาวขึ้นหรือต่อสายเคเบิล (นั่นคือสิ่งที่ฉันทำ) ในภาพคุณจะเห็นว่าฉันใช้สายเคเบิล (และตัวยึด) ได้อย่างไร และตามจริงแล้ว ตัวนำสายเคเบิลทำให้แกะสลักได้ง่ายขึ้นมาก เพราะคุณไม่ต้องกลัวว่าสายไฟจะไหม้หรือสายไฟติดอยู่ระหว่างส่วนต่างๆ ฯลฯ

ฉันหวังว่าคำแนะนำนี้เป็นแรงบันดาลใจสำหรับคุณและเป็นแหล่งข้อมูลสำหรับการทำเครื่องแกะสลักด้วยเลเซอร์ ฉันมีประสบการณ์มากมายในการออกแบบและสร้างมัน และฉันรู้ว่าคุณควรทำเมื่อสร้างสิ่งนี้

สร้างความสุข!

แนะนำ:

DIY 37 Leds เกมรูเล็ต Arduino: 3 ขั้นตอน (พร้อมรูปภาพ)

DIY 37 Leds เกมรูเล็ต Arduino: รูเล็ตเป็นเกมคาสิโนที่ตั้งชื่อตามคำภาษาฝรั่งเศสหมายถึงวงล้อเล็ก

เลนส์มาโคร DIY พร้อม AF (แตกต่างจากเลนส์มาโคร DIY อื่นๆ ทั้งหมด): 4 ขั้นตอน (พร้อมรูปภาพ)

เลนส์มาโคร DIY พร้อม AF (แตกต่างจากเลนส์มาโคร DIY อื่นๆ ทั้งหมด): ฉันเคยเห็นคนจำนวนมากทำเลนส์มาโครด้วยเลนส์คิทมาตรฐาน (ปกติคือ 18-55 มม.) ส่วนใหญ่เป็นเลนส์ที่ติดกล้องไปด้านหลังหรือถอดองค์ประกอบด้านหน้าออก มีข้อเสียสำหรับทั้งสองตัวเลือกนี้ สำหรับติดเลนส์

Bolt - DIY Wireless Charging Night Clock (6 ขั้นตอน): 6 ขั้นตอน (พร้อมรูปภาพ)

Bolt - DIY Wireless Charging Night Clock (6 ขั้นตอน): การชาร์จแบบเหนี่ยวนำ (เรียกอีกอย่างว่าการชาร์จแบบไร้สายหรือการชาร์จแบบไร้สาย) เป็นการถ่ายโอนพลังงานแบบไร้สาย ใช้การเหนี่ยวนำแม่เหล็กไฟฟ้าเพื่อจ่ายกระแสไฟฟ้าให้กับอุปกรณ์พกพา แอปพลิเคชั่นที่พบบ่อยที่สุดคือ Qi Wireless Charging st

4 ขั้นตอน Digital Sequencer: 19 ขั้นตอน (พร้อมรูปภาพ)

4 ขั้นตอน Digital Sequencer: CPE 133, Cal Poly San Luis Obispo ผู้สร้างโปรเจ็กต์: Jayson Johnston และ Bjorn Nelson ในอุตสาหกรรมเพลงในปัจจุบัน ซึ่งเป็นหนึ่งใน “instruments” เป็นเครื่องสังเคราะห์เสียงดิจิตอล ดนตรีทุกประเภท ตั้งแต่ฮิปฮอป ป๊อป และอีฟ

ป้ายโฆษณาแบบพกพาราคาถูกเพียง 10 ขั้นตอน!!: 13 ขั้นตอน (พร้อมรูปภาพ)

ป้ายโฆษณาแบบพกพาราคาถูกเพียง 10 ขั้นตอน!!: ทำป้ายโฆษณาแบบพกพาราคาถูกด้วยตัวเอง ด้วยป้ายนี้ คุณสามารถแสดงข้อความหรือโลโก้ของคุณได้ทุกที่ทั่วทั้งเมือง คำแนะนำนี้เป็นการตอบสนองต่อ/ปรับปรุง/เปลี่ยนแปลงของ: https://www.instructables.com/id/Low-Cost-Illuminated-