สารบัญ:

- ขั้นตอนที่ 1: ทฤษฎีการควบคุม DC และ Stepper

- ขั้นตอนที่ 2: แผนภาพวงจร

- ขั้นตอนที่ 3: แผนผัง

- ขั้นตอนที่ 4: ส่วนประกอบและเครื่องมือที่จำเป็น

- ขั้นตอนที่ 5: การออกแบบแผงด้านหน้า

- ขั้นตอนที่ 6: การพิมพ์ 3 มิติและการพ่นสี

- ขั้นตอนที่ 7: การเดินสายไฟแผง

- ขั้นตอนที่ 8: ตัวเชื่อมต่อแผงบอร์ด

- ขั้นตอนที่ 9: PCB

- ขั้นตอนที่ 10: Arduino

- ขั้นตอนที่ 11: การประกอบและการทดสอบ

- ขั้นตอนที่ 12: Outro

- ผู้เขียน John Day day@howwhatproduce.com.

- Public 2024-01-30 13:03.

- แก้ไขล่าสุด 2025-01-23 15:12.

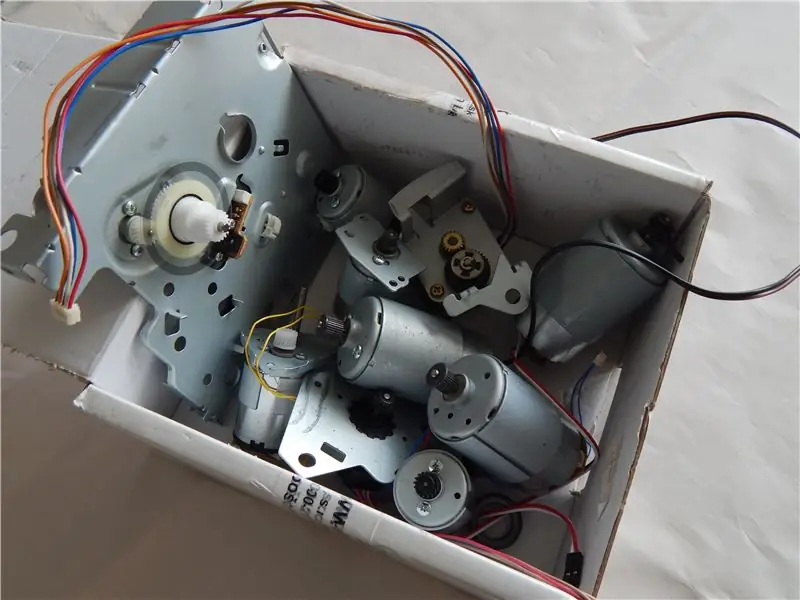

เมื่อสองสามเดือนก่อน เพื่อนของฉันได้มอบเครื่องพิมพ์อิงค์เจ็ตและเครื่องถ่ายเอกสารที่ใช้แล้วทิ้งให้ฉันสองสามเครื่อง ฉันสนใจที่จะเก็บเกี่ยวหน่วยแหล่งพลังงาน สายเคเบิล เซ็นเซอร์ และโดยเฉพาะมอเตอร์ ฉันกู้คืนสิ่งที่ฉันทำได้และต้องการทดสอบชิ้นส่วนทั้งหมดเพื่อให้แน่ใจว่าใช้งานได้จริง มอเตอร์บางตัวได้รับการจัดอันดับที่ 12V บางตัวที่ 5V บางตัวเป็นสเต็ปเปอร์และบางตัวเป็นมอเตอร์กระแสตรง ถ้าฉันมีแค่อุปกรณ์ที่สามารถเชื่อมต่อมอเตอร์ ตั้งค่าความถี่ รอบการทำงาน และเลือกวิธีการก้าวเพื่อทดสอบได้

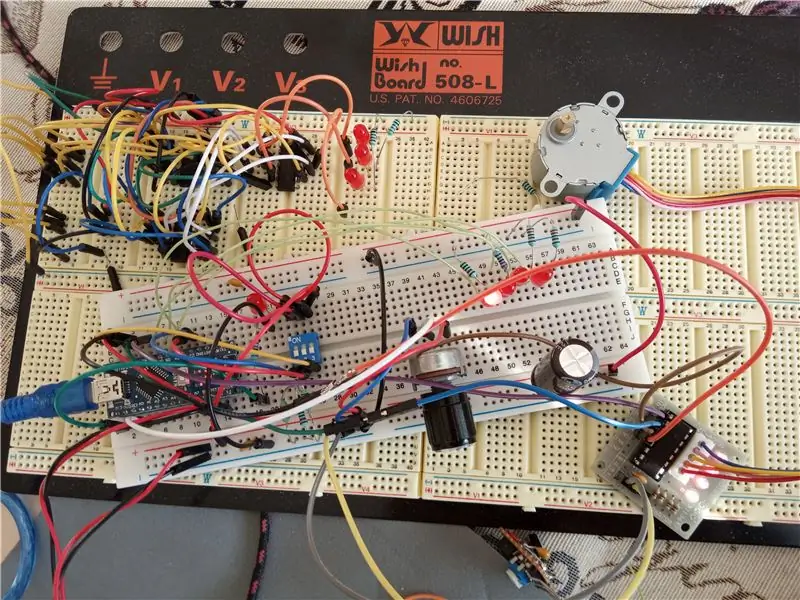

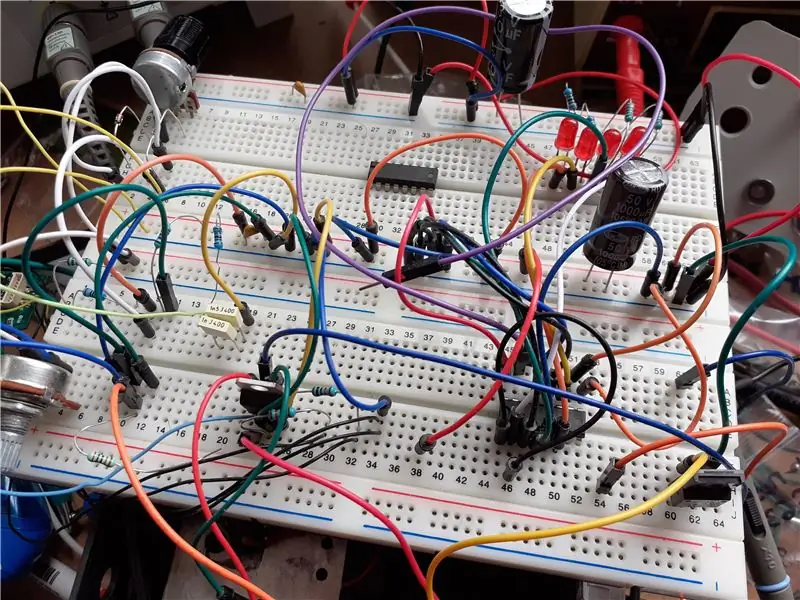

ฉันตัดสินใจสร้างมันโดยไม่ต้องใช้ตัวประมวลผลสัญญาณดิจิตอลหรือไมโครคอนโทรลเลอร์ 555 หรือ tl741 ที่อ่อนน้อมถ่อมตนเป็นออสซิลเลเตอร์ 4017 เคาน์เตอร์และลอจิกเกตมากมายสำหรับโหมดสเต็ปเปอร์มอเตอร์ ตอนแรกฉันสนุกมากๆ กับการออกแบบวงจร รวมถึงการออกแบบแผงด้านหน้าของอุปกรณ์ด้วย ฉันพบกล่องชาไม้อย่างดีสำหรับใส่ทุกอย่างไว้ข้างใน ฉันได้แบ่งวงจรออกเป็นสี่ส่วนและเริ่มทดสอบบนเขียงหั่นขนม ในไม่ช้าสัญญาณแรกของความคับข้องใจก็ปรากฏขึ้น มันเป็นระเบียบ ประตูจำนวนมาก ไอซีจำนวนมาก สายไฟ มันทำงานไม่ถูกต้องและฉันกำลังคิดอยู่ระหว่างสองตัวเลือก: เพื่อให้ง่ายมากๆ - สำหรับมอเตอร์กระแสตรงเท่านั้น หรือวางไว้ข้าง ๆ แล้วเสร็จในบางครั้งในภายหลัง … ฉันเลือกตัวเลือกที่สอง

ขั้นตอนที่ 1: ทฤษฎีการควบคุม DC และ Stepper

มอเตอร์กระแสตรง

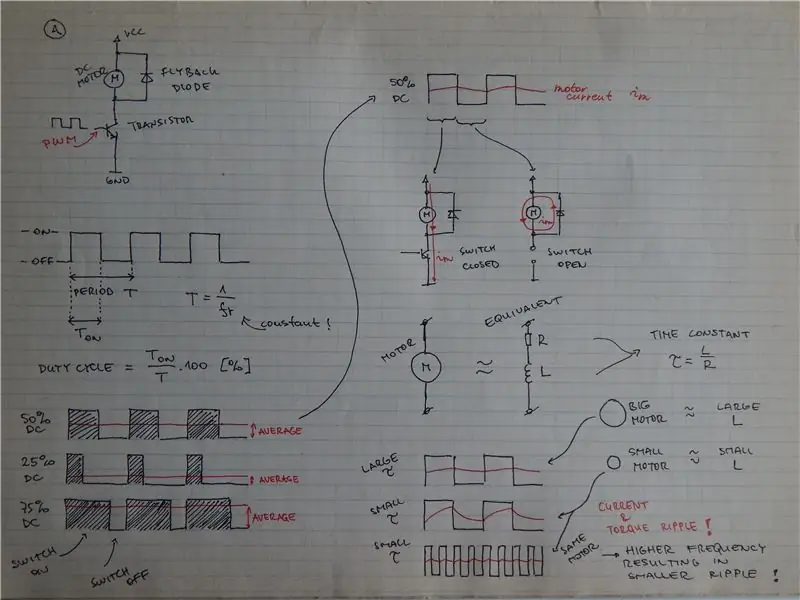

วิธีที่ใช้กันทั่วไปในการควบคุมมอเตอร์กระแสตรงคือผ่านมอดูเลตความกว้างพัลส์ (PWM) ที่เรียกว่า PWM ถูกนำไปใช้กับสวิตช์เฉพาะและเปิดและปิดมอเตอร์ ในภาพ คุณสามารถเห็นระยะเวลาการสลับที่ระบุและความสัมพันธ์กับความถี่ เวลาเปลี่ยนจะถูกระบุด้วย รอบการทำงานถูกกำหนดให้เป็นเวลาเปลี่ยนหารด้วยระยะเวลาทั้งหมด หากเรารักษาความถี่ให้คงที่ วิธีเดียวที่จะเปลี่ยนรอบการทำงานคือเปลี่ยนเวลาให้ตรง ด้วยการเพิ่มรอบการทำงาน ค่าเฉลี่ยของแรงดันไฟฟ้าที่ใช้กับมอเตอร์ก็เพิ่มขึ้นเช่นกัน เนื่องจากแรงดันไฟฟ้าที่สูงขึ้น กระแสที่สูงขึ้นจะไหลผ่านมอเตอร์กระแสตรงและโรเตอร์หมุนเร็วขึ้น

แต่จะเลือกความถี่อะไร? เพื่อตอบคำถามนี้ เรามาดูรายละเอียดกันดีกว่าว่าจริง ๆ แล้วมอเตอร์กระแสตรงคืออะไร ในทำนองเดียวกัน มันสามารถอธิบายได้ว่าเป็นตัวกรอง RL (ละเลย EMF กลับชั่วขณะหนึ่ง) หากใช้แรงดันไฟฟ้ากับมอเตอร์ (ตัวกรอง RL) กระแสจะเพิ่มขึ้นด้วยค่าคงที่เวลา tau ที่เท่ากับ L / R ในกรณีของการควบคุม PWM เมื่อปิดสวิตช์กระแสไฟที่ไหลผ่านมอเตอร์จะเพิ่มขึ้นและ ลดลงในช่วงเวลาที่ปิดสวิตช์ ณ จุดนี้ กระแสมีทิศทางเดิมและไหลผ่านฟลายแบ็คไดโอด มอเตอร์ที่มีกำลังสูงจะมีค่าความเหนี่ยวนำสูงกว่า ดังนั้นจึงมีค่าคงที่เวลาสูงกว่ามอเตอร์ขนาดเล็ก หากความถี่ต่ำเมื่อขับเคลื่อนมอเตอร์ขนาดเล็ก กระแสไฟจะลดลงอย่างรวดเร็วในช่วงเวลาปิดสวิตช์ ตามด้วยการเพิ่มขึ้นอย่างมากในช่วงเวลาเปิดเครื่อง ระลอกปัจจุบันนี้ยังทำให้แรงบิดของมอเตอร์กระเพื่อม เราไม่ต้องการสิ่งนั้น ดังนั้นเมื่อจ่ายไฟให้กับมอเตอร์ขนาดเล็ก ความถี่ PWM ควรสูงขึ้น เราจะใช้ความรู้นี้ในการออกแบบในขั้นตอนต่อไป

สเต็ปเปอร์มอเตอร์

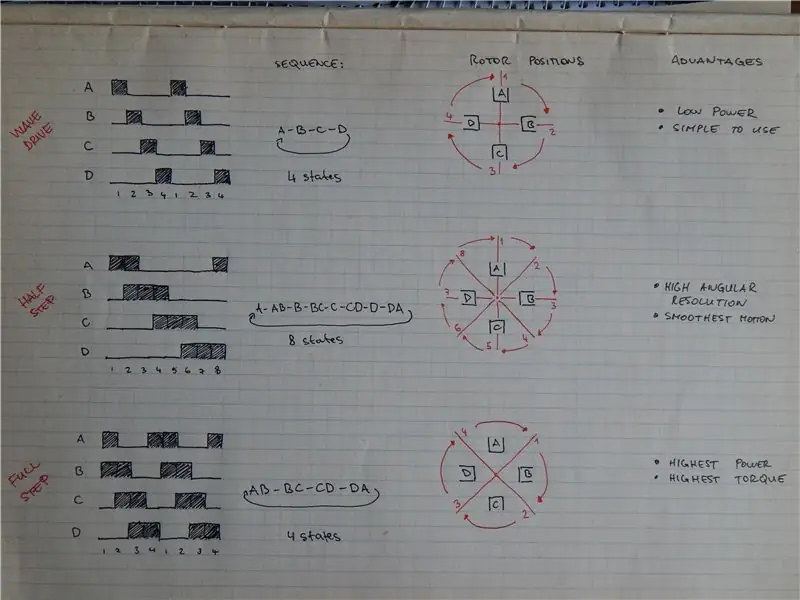

หากเราต้องการควบคุมสเต็ปเปอร์มอเตอร์แบบ unipolar ที่ใช้ในอุปกรณ์อิเล็กทรอนิกส์สำหรับงานอดิเรก เรามีตัวเลือกการควบคุมพื้นฐาน 3 แบบ (โหมด) - Wave drive (WD), Half Step (HS) และ Full Step (FS) ลำดับของแต่ละโหมดและตำแหน่งของโรเตอร์แสดงอยู่ในรูปภาพ (เพื่อความเรียบง่าย ฉันได้ระบุมอเตอร์ที่มีเสาสองคู่) ในกรณีนี้ Wave Drive และ Full Step ทำให้โรเตอร์หมุน 90 องศา และสามารถทำได้โดยทำซ้ำ 4 สถานะ ในโหมด Half Step เราจำเป็นต้องมีลำดับ 8 สถานะ

ทางเลือกของโหมดขึ้นอยู่กับความต้องการของระบบ - หากเราต้องการแรงบิดขนาดใหญ่ ทางเลือกที่ดีที่สุดคือ Full Step หากแรงบิดที่ต่ำกว่าเพียงพอและบางทีเราอาจจ่ายไฟให้กับวงจรของเราจากแบตเตอรี่ โหมดขับเคลื่อนด้วยคลื่นก็เป็นตัวเลือกที่ดีกว่า ในการใช้งานที่ต้องการความละเอียดเชิงมุมสูงสุดและการเคลื่อนไหวที่ราบรื่นที่สุด โหมด Half Drive เป็นตัวเลือกที่เหมาะสมที่สุด แรงบิดในโหมดนี้ต่ำกว่าในโหมด Full Drive ประมาณ 30%

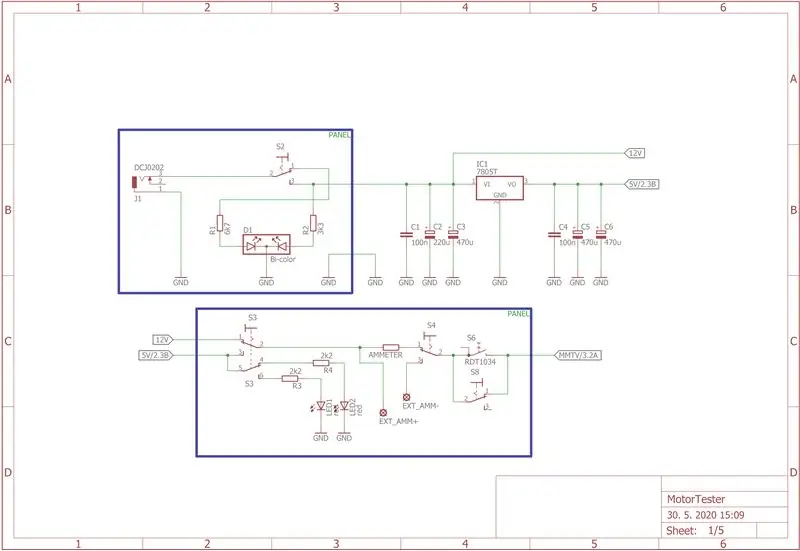

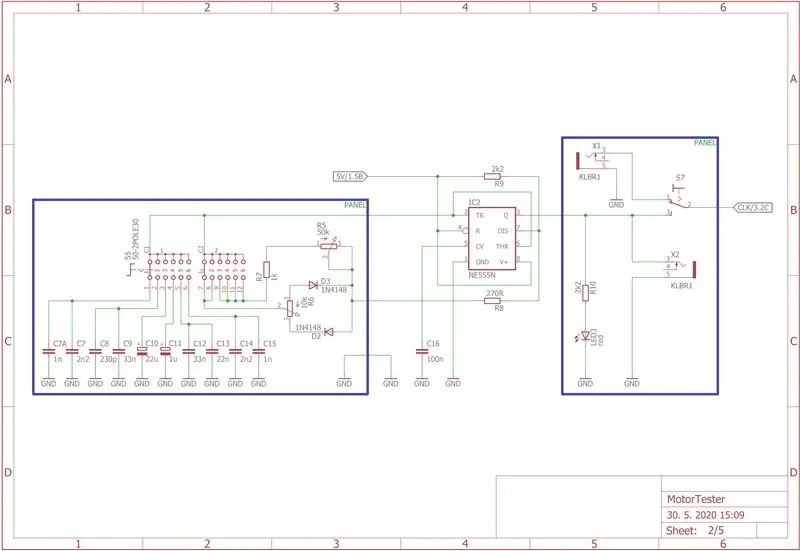

ขั้นตอนที่ 2: แผนภาพวงจร

มีมง่ายๆ นี้อธิบายกระบวนการคิดของฉันได้อย่างเหมาะสมระหว่างการออกแบบ

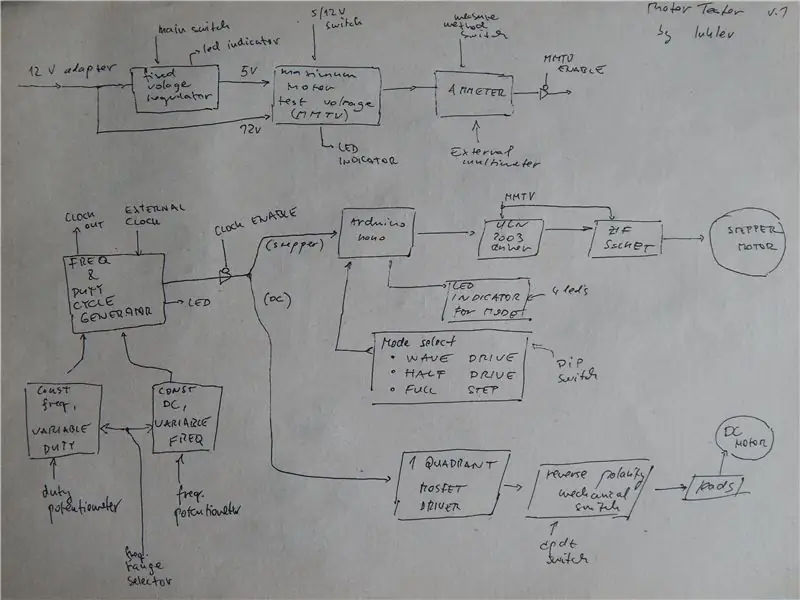

ส่วนบนของไดอะแกรมอธิบายแหล่งจ่ายไฟ - อะแดปเตอร์ 12 โวลต์ซึ่งลดลงเหลือ 5 โวลต์โดยตัวควบคุมเชิงเส้น ฉันต้องการเลือกแรงดันทดสอบสูงสุดของมอเตอร์ (MMTV) - 12 หรือ 5 โวลต์ แอมมิเตอร์ในตัวจะข้ามวงจรควบคุมและวัดเฉพาะกระแสของมอเตอร์เท่านั้น นอกจากนี้ยังสะดวกที่จะสลับไปมาระหว่างการวัดกระแสภายในและภายนอกโดยใช้มัลติมิเตอร์

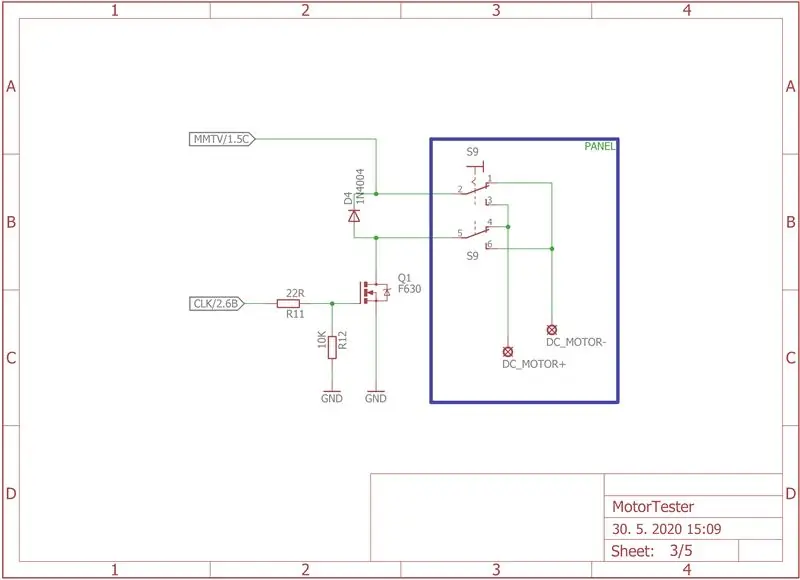

ออสซิลเลเตอร์จะทำงานในสองโหมด: โหมดแรกคือความถี่คงที่และรอบหน้าที่ผันแปร และโหมดที่สองคือความถี่ผันแปร พารามิเตอร์ทั้งสองนี้สามารถตั้งค่าได้โดยใช้โพเทนชิโอมิเตอร์ และสวิตช์แบบหมุนหนึ่งตัวจะเป็นโหมดและช่วงการสลับ ระบบจะรวมสวิตช์ระหว่างนาฬิกาภายในและภายนอกผ่านขั้วต่อแจ็ค 3.5 มม. นาฬิกาภายในจะเชื่อมต่อกับแผงควบคุมผ่านแจ็ค 3.5 มม. หนึ่งสวิตช์และปุ่มเพื่อเปิด/ปิดนาฬิกา ตัวขับมอเตอร์กระแสตรงจะเป็นตัวขับมอสเฟต N-channel แบบเดี่ยว ทิศทางจะเปลี่ยนโดยใช้สวิตช์ dpdt เชิงกล ขั้วมอเตอร์จะเชื่อมต่อผ่านแจ็คกล้วย

ลำดับของสเต็ปเปอร์มอเตอร์จะถูกควบคุมโดย Arduino ซึ่งจะรับรู้ 3 โหมดการควบคุมที่ระบุโดยสวิตช์จุ่ม ไดรเวอร์ของสเต็ปเปอร์มอเตอร์จะเป็น uln2003 Arduino จะควบคุม LED 4 ดวงซึ่งจะแสดงภาพเคลื่อนไหวของขดลวดมอเตอร์ที่ขับเคลื่อนด้วยในโหมดเหล่านี้ สเต็ปเปอร์มอเตอร์จะเชื่อมต่อกับเครื่องทดสอบผ่านซ็อกเก็ต ZIF

ขั้นตอนที่ 3: แผนผัง

แผนผังแบ่งออกเป็นห้าส่วน วงจรที่อยู่ในกรอบสีน้ำเงินแสดงถึงส่วนประกอบที่จะอยู่บนแผงควบคุม

- พาวเวอร์ซัพพลาย

- ออสซิลเลเตอร์

- ไดร์เวอร์ DC

- ไดร์เวอร์ Arduino Stepper

- ลอจิกเกตส์ Stepper Driver

แผ่นหมายเลข 5 เป็นเหตุผลที่ฉันออกจากโครงการนี้โดยโกหก วงจรเหล่านี้สร้างลำดับสำหรับโหมดควบคุมที่กล่าวถึงก่อนหน้านี้ - WD, HS และ FS ส่วนนี้ถูกแทนที่ด้วย arduino อย่างสมบูรณ์ในแผ่น nr 4. แนบแผนผัง Eagle ที่สมบูรณ์ด้วย

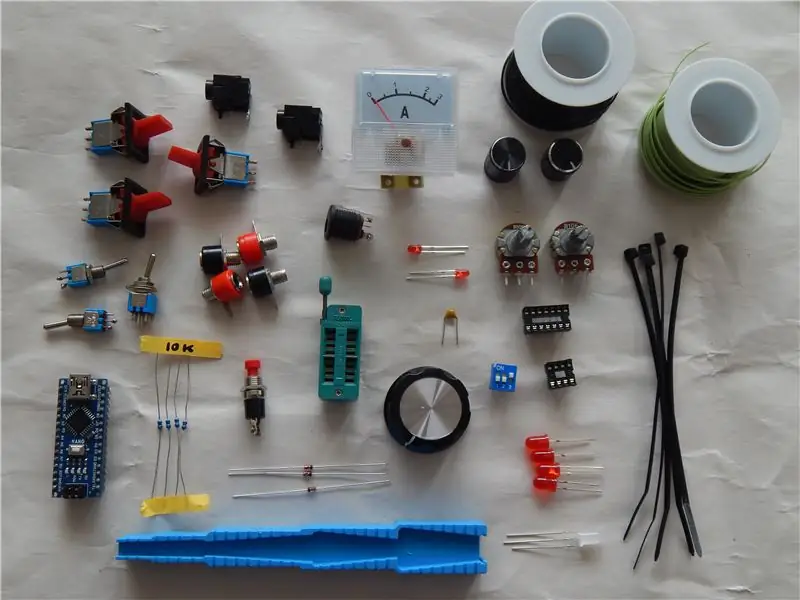

ขั้นตอนที่ 4: ส่วนประกอบและเครื่องมือที่จำเป็น

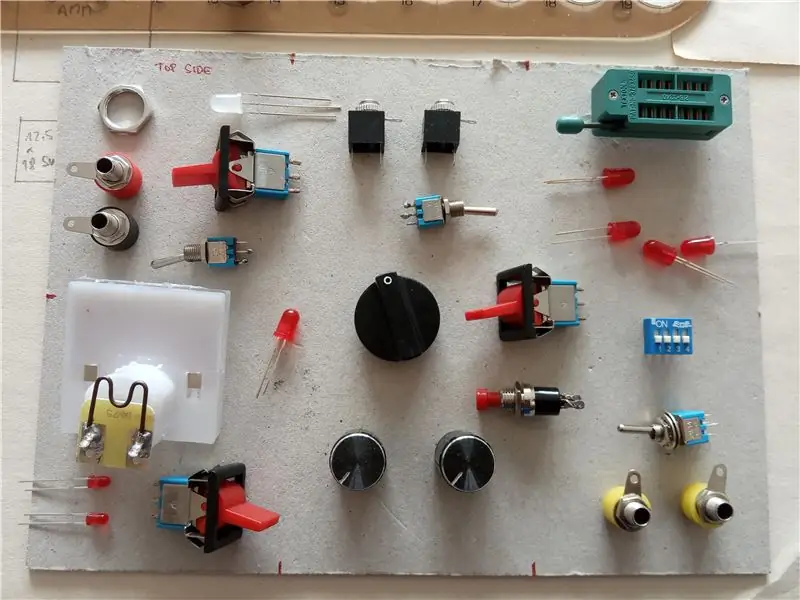

ส่วนประกอบและเครื่องมือที่จำเป็น:

- มัลติมิเตอร์

- คาลิปเปอร์

- เครื่องตัดกระดาษแข็ง

- เครื่องหมาย

- แหนบ

- คีมปากแหลม

- คีมตัด

- คีมปอกสายไฟ

- หัวแร้ง

- ประสาน

- Colophony

- สายไฟ (24 awg)

- สวิตช์ spdt 4x

- สวิตช์ dpdt 2x

- แจ็คกล้วย 4x

- ปุ่มกด

- ซ็อกเก็ต ZIF

- แจ็ค 2x 3.5 มม.

- ขั้วต่อ DC

- Arduino นาโน

- สวิตช์ DIP 3 ขั้ว

- 2x3 มม. LED

- LED 5x 5 มม.

- LED สองสี

- ลูกบิดโพเทนชิออมิเตอร์

- ซ็อกเก็ต DIP

- PCB สากล

- ขั้วต่อดูปองท์

- สายรัดพลาสติก

และ

- โพเทนชิโอมิเตอร์

- ตัวต้านทาน

- ตัวเก็บประจุ

ด้วยค่าที่คุณเลือก ซึ่งสอดคล้องกับช่วงความถี่และความสว่างของ LED

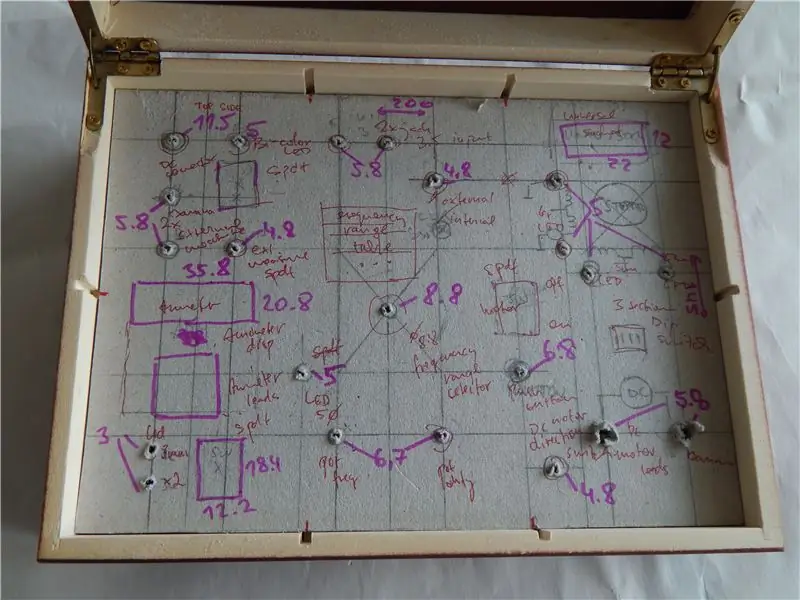

ขั้นตอนที่ 5: การออกแบบแผงด้านหน้า

ผู้ทดสอบวางในกล่องชาไม้เก่า ขั้นแรก ฉันวัดขนาดภายในแล้วจึงตัดสี่เหลี่ยมผืนผ้าออกจากกระดาษแข็ง ซึ่งทำหน้าที่เป็นแม่แบบสำหรับการจัดวางส่วนประกอบ เมื่อฉันพอใจกับการจัดวางชิ้นส่วน ฉันวัดแต่ละตำแหน่งอีกครั้งและสร้างการออกแบบแผงใน Fusion360 ฉันแบ่งแผงหน้าจอออกเป็น 3 ส่วนเล็กๆ เพื่อความง่ายในการพิมพ์ 3 มิติ ฉันยังออกแบบตัวยึดรูปตัว L สำหรับยึดแผงเข้ากับด้านในของกล่องด้วย

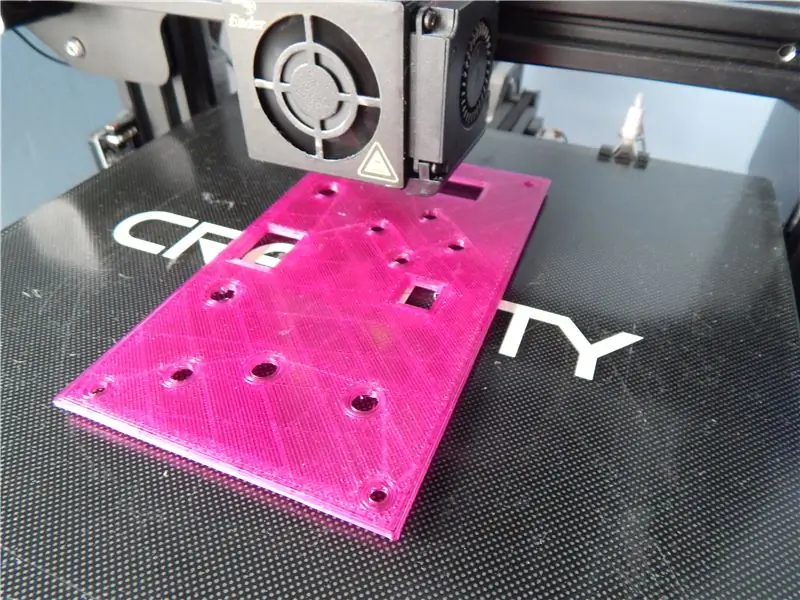

ขั้นตอนที่ 6: การพิมพ์ 3 มิติและการพ่นสี

แผงถูกพิมพ์โดยใช้เครื่องพิมพ์ Ender-3 จากวัสดุที่เหลือที่บ้าน มันเป็นสัตว์เลี้ยงสีชมพูใส หลังจากพิมพ์ ฉันพ่นแผงและที่ยึดด้วยสีอะครีลิคสีดำด้าน เพื่อความครอบคลุมทั้งหมด ฉันทา 3 ชั้น วางไว้ข้างนอกสองสามชั่วโมงเพื่อให้แห้งและระบายอากาศประมาณครึ่งวัน ระวัง ควันสีอาจเป็นอันตรายได้ ใช้เฉพาะในห้องที่มีอากาศถ่ายเทเท่านั้น

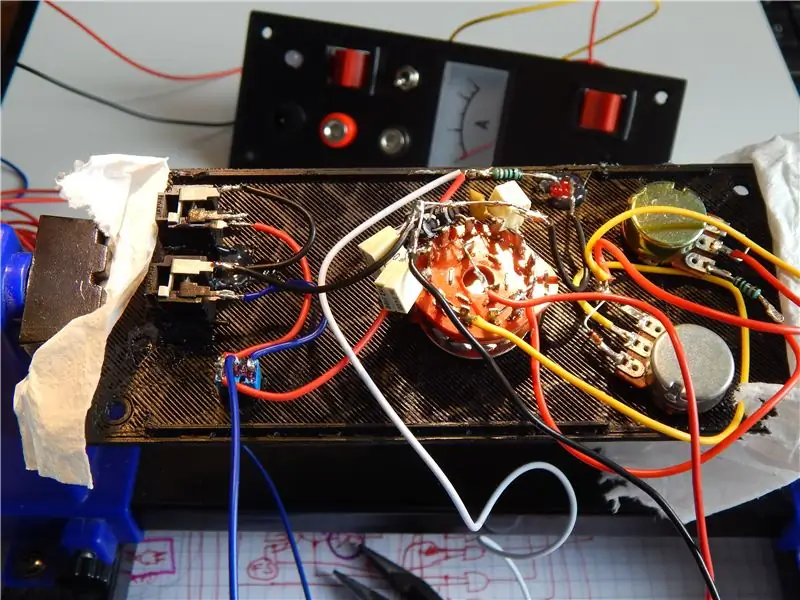

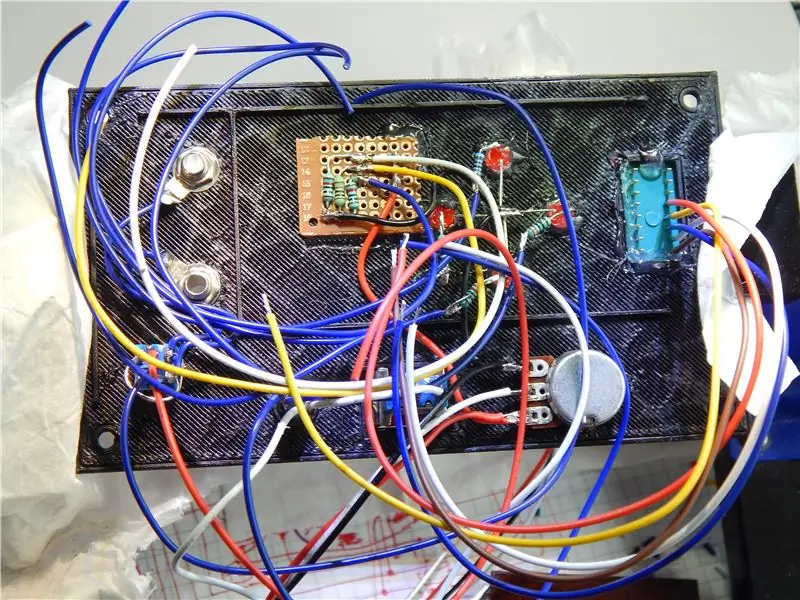

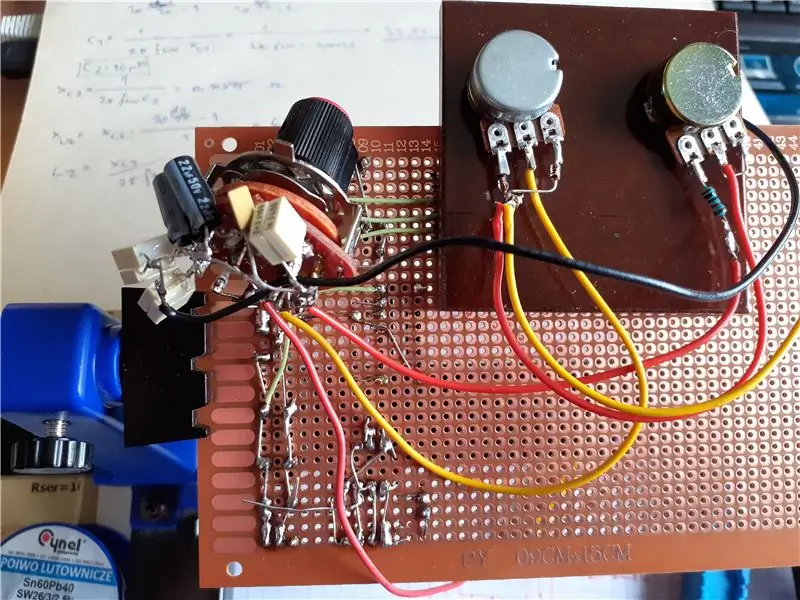

ขั้นตอนที่ 7: การเดินสายไฟแผง

โดยส่วนตัวแล้ว ฉันชอบ แต่ส่วนที่ใช้เวลานานที่สุด (ฉันขอโทษล่วงหน้าที่ไม่ได้ใช้ท่อหด ฉันอยู่ในภาวะวิกฤติ - ไม่อย่างนั้นฉันจะใช้มันแน่นอน)

ขายึดแบบปรับได้ช่วยได้มากเมื่อติดตั้งและจัดการแผง นอกจากนี้ยังสามารถใช้มือที่สามที่เรียกว่าได้ แต่ฉันชอบที่ยึด ฉันคลุมที่จับด้วยผ้าสิ่งทอเพื่อไม่ให้แผงเป็นรอยขีดข่วนระหว่างทำงาน

ฉันเสียบและขันสวิตช์และโพเทนชิโอมิเตอร์ ไฟ LED และขั้วต่ออื่นๆ ทั้งหมดลงในแผงแล้ว ต่อจากนี้ ฉันประเมินความยาวของสายไฟที่จะเชื่อมต่อส่วนประกอบต่างๆ บนแผงควบคุมและสายที่จะใช้เชื่อมต่อกับ pcb สิ่งเหล่านี้มักจะใช้เวลานานกว่าเล็กน้อยและควรขยายอีกเล็กน้อย

ฉันมักจะใช้ฟลักซ์บัดกรีเหลวเมื่อทำการบัดกรีคอนเนคเตอร์ ฉันใช้จำนวนเล็กน้อยกับพินแล้วดีบุกแล้วเชื่อมต่อกับลวด ฟลักซ์ขจัดโลหะออกซิไดซ์ออกจากพื้นผิว ทำให้บัดกรีข้อต่อได้ง่ายขึ้นมาก

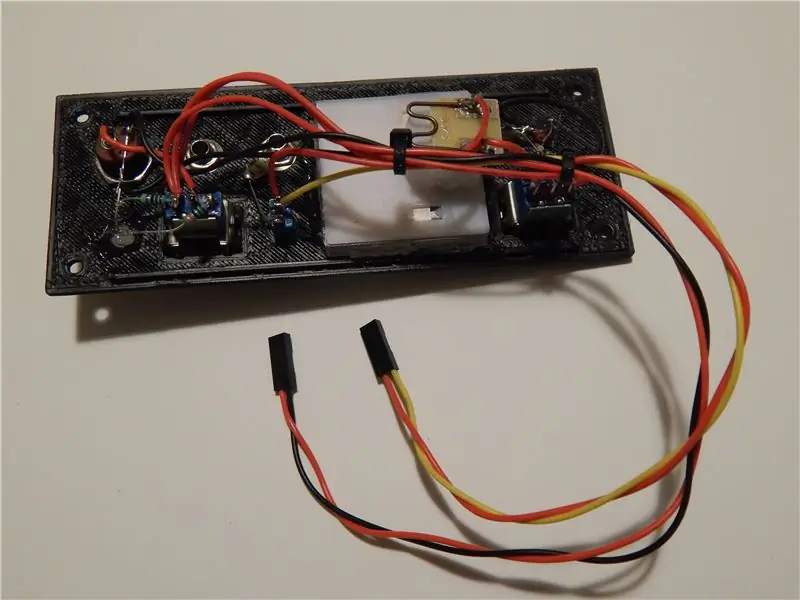

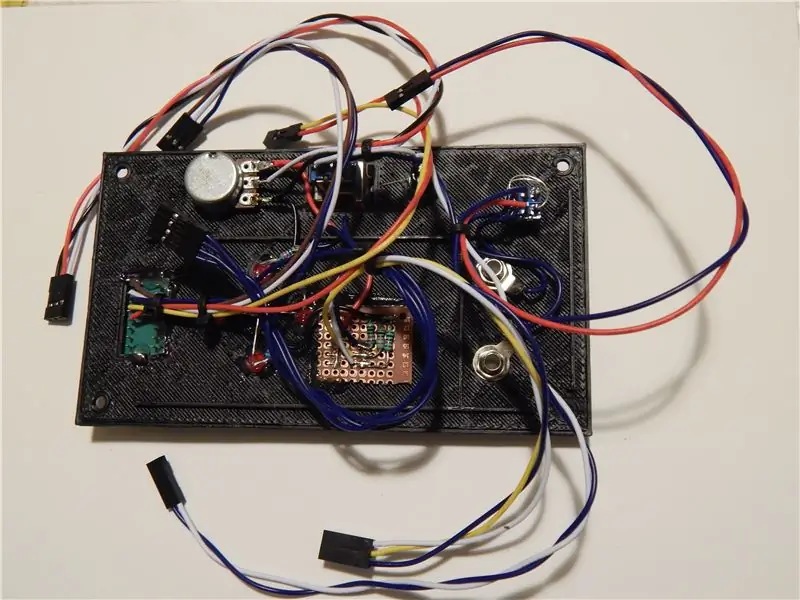

ขั้นตอนที่ 8: ตัวเชื่อมต่อแผงบอร์ด

ในการเชื่อมต่อพาเนลกับ pcb ฉันใช้ตัวเชื่อมต่อแบบดูปองท์ มีจำหน่ายทั่วไป ราคาถูก และที่สำคัญที่สุด มีขนาดเล็กพอที่จะใส่ลงในกล่องที่เลือกได้อย่างสบาย สายเคเบิลถูกจัดเรียงตามแบบแผน เป็นคู่ แฝดสามหรือสี่เท่า มีรหัสสีเพื่อให้สามารถระบุได้ง่ายและเชื่อมต่อได้ง่าย ในขณะเดียวกันก็เป็นประโยชน์สำหรับอนาคตที่จะไม่หลงทางในสายไฟที่พันกัน ในที่สุด พวกเขาจะยึดด้วยกลไกด้วยสายรัดพลาสติก

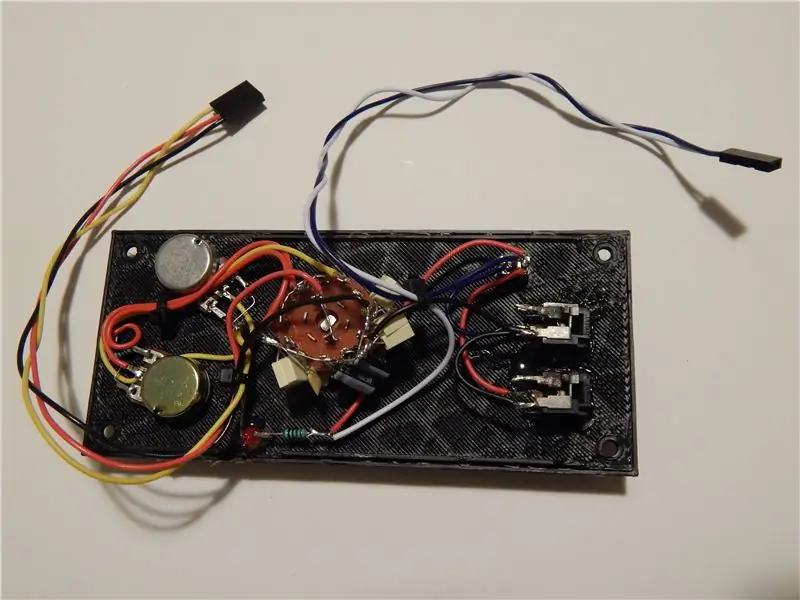

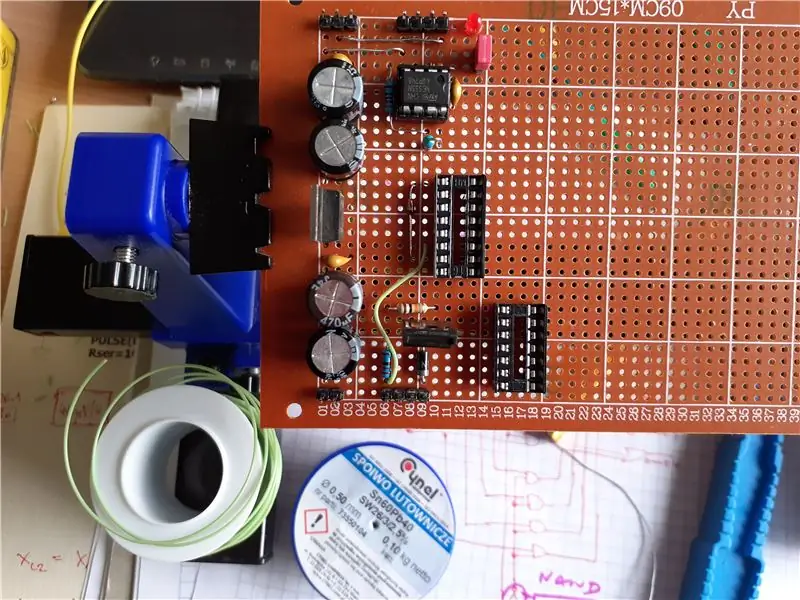

ขั้นตอนที่ 9: PCB

เนื่องจากส่วนของไดอะแกรมที่อยู่นอกแผงนั้นไม่กว้างขวาง ฉันจึงตัดสินใจสร้างวงจรบน pcb สากล ฉันใช้ pcb ขนาด 9x15 ซม. ปกติ ฉันวางตัวเก็บประจุอินพุตพร้อมกับตัวควบคุมเชิงเส้นและฮีทซิงค์ทางด้านซ้าย ต่อจากนั้น ฉันติดตั้งซ็อกเก็ตสำหรับตัวนับ IC 555, 4017 และไดรเวอร์ ULN2003 ซ็อกเก็ตสำหรับตัวนับ 4017 จะยังคงว่างอยู่เนื่องจาก Arduino ทำหน้าที่แทน ส่วนล่างมีไดรเวอร์สำหรับ N-channel mosfet F630

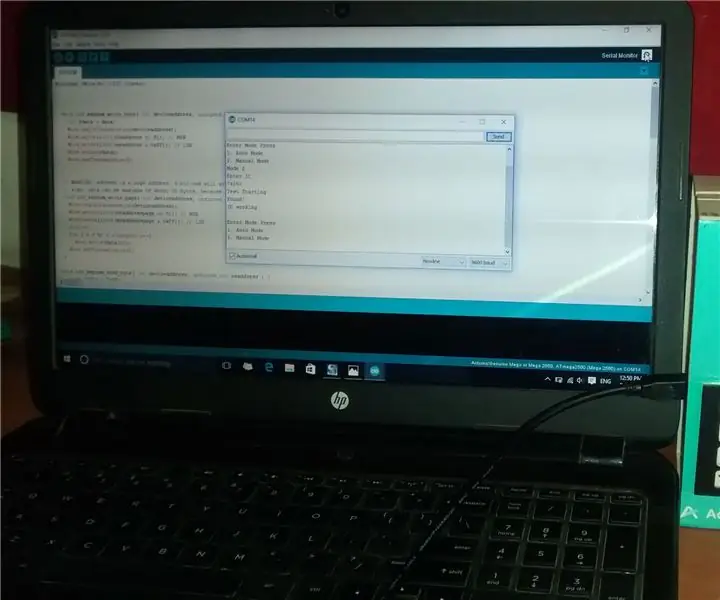

ขั้นตอนที่ 10: Arduino

การเชื่อมต่อของระบบกับ Arduino ได้รับการบันทึกไว้ในเอกสารแผนผัง nr 4. ใช้การจัดเรียงพินต่อไปนี้:

- อินพุตดิจิตอล 3 ช่องสำหรับสวิตช์ DIP - D2, D3, D12

- เอาต์พุตดิจิตอล 4 ช่องสำหรับไฟแสดงสถานะ LED - D4, D5, D6, D7

- เอาต์พุตดิจิตอล 4 ช่องสำหรับไดรเวอร์ stepper - D8, D9, D10, D11

- หนึ่งอินพุตแบบอะนาล็อกสำหรับโพเทนชิออมิเตอร์ - A0

ไฟ LED ที่แสดงถึงขดลวดของมอเตอร์แต่ละตัว สว่างช้ากว่าที่จ่ายไฟจริงของขดลวด หากความเร็วของไฟ LED กะพริบสอดคล้องกับขดลวดของมอเตอร์ เราจะเห็นว่ามันเป็นการส่องสว่างอย่างต่อเนื่องของพวกมันทั้งหมด ฉันต้องการได้ภาพที่ชัดเจนและความแตกต่างระหว่างแต่ละโหมด ดังนั้น ไฟ LED จึงถูกควบคุมอย่างอิสระที่ช่วง 400 ms

ฟังก์ชันสำหรับควบคุมสเต็ปเปอร์มอเตอร์ถูกสร้างขึ้นโดยผู้เขียน Cornelius ในบล็อกของเขา

ขั้นตอนที่ 11: การประกอบและการทดสอบ

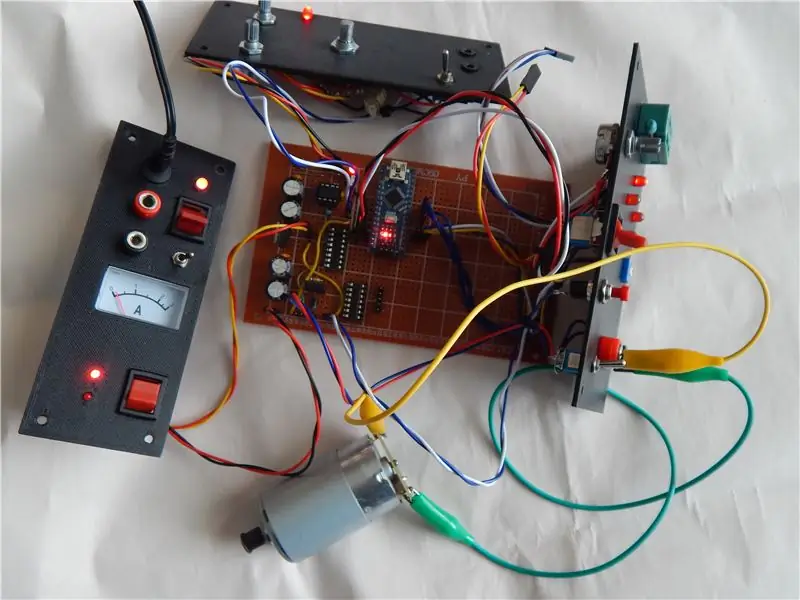

ในที่สุด ฉันเชื่อมต่อพาเนลทั้งหมดกับ pcb และเริ่มทดสอบผู้ทดสอบ ฉันวัดออสซิลเลเตอร์และพิสัยของมันด้วยออสซิลโลสโคป เช่นเดียวกับการควบคุมความถี่และรอบการทำงาน ฉันไม่มีปัญหาอะไรมาก การเปลี่ยนแปลงอย่างเดียวที่ฉันทำคือเพิ่มตัวเก็บประจุเซรามิกขนานกับตัวเก็บประจุอิเล็กโทรไลต์อินพุต ตัวเก็บประจุที่เพิ่มเข้ามาช่วยลดทอนสัญญาณรบกวนความถี่สูงที่นำเข้าสู่ระบบโดยองค์ประกอบที่เป็นกาฝากของสายอะแดปเตอร์ DC ฟังก์ชันทดสอบทั้งหมดทำงานตามต้องการ

ขั้นตอนที่ 12: Outro

ในที่สุด ตอนนี้ฉันก็สามารถทดสอบมอเตอร์ทั้งหมดที่ฉันจัดการเพื่อกอบกู้มาหลายปีได้แล้ว

หากคุณสนใจในทฤษฎี โครงร่าง หรืออะไรก็ตามเกี่ยวกับผู้ทดสอบ อย่าลังเลที่จะติดต่อฉัน

ขอบคุณสำหรับการอ่านและเวลาของคุณ มีสุขภาพดีและปลอดภัย

แนะนำ:

Raspberry Pi, Python และ TB6600 Stepper Motor Driver: 9 ขั้นตอน

Raspberry Pi, Python และ TB6600 Stepper Motor Driver: คำแนะนำนี้ทำตามขั้นตอนที่ฉันทำเพื่อเชื่อมต่อ Raspberry Pi 3b กับ TB6600 Stepper Motor Controller, แหล่งจ่ายไฟ 24 VDC และสเต็ปเปอร์มอเตอร์ 6 สาย ฉันคงเป็นเหมือนพวกคุณหลายๆ คน และบังเอิญมี "หยิบกระเป๋า" ของพาร์ที่เหลือ

Stepper Motor ควบคุม Stepper Motor โดยไม่ต้องใช้ไมโครคอนโทรลเลอร์!: 6 ขั้นตอน

สเต็ปเปอร์มอเตอร์ที่ควบคุมโดยสเต็ปเปอร์มอเตอร์ที่ไม่มีไมโครคอนโทรลเลอร์!: ในคำแนะนำอย่างรวดเร็วนี้ เราจะสร้างตัวควบคุมสเต็ปเปอร์มอเตอร์อย่างง่ายโดยใช้สเต็ปเปอร์มอเตอร์ โครงการนี้ไม่ต้องการวงจรที่ซับซ้อนหรือไมโครคอนโทรลเลอร์ เพื่อไม่ให้เป็นการเสียเวลา เรามาเริ่มกันเลย

เครื่องทดสอบ IC แบบดิจิตอล (สำหรับวิทยาลัยอุตสาหกรรมและวิศวกรรมศาสตร์) โดย Shubham Kumar, UIET, Panjab University: 6 ขั้นตอน (พร้อมรูปภาพ)

Digital IC Tester (สำหรับอุตสาหกรรมและวิทยาลัยวิศวกรรมศาสตร์) โดย Shubham Kumar, UIET, Panjab University: บทนำและการทำงานของ Digital IC Tester (สำหรับ CMOS และ TTL ICs):ABSTRACT:IC's ซึ่งเป็นส่วนประกอบหลักของวงจรอิเล็กทรอนิกส์แต่ละวงจร เพื่อวัตถุประสงค์และการทำงานที่หลากหลาย แต่บางครั้งเนื่องจาก IC ผิดพลาด วงจรจึงไม่

เครื่องทดสอบ IC อัจฉริยะ: 7 ขั้นตอน (พร้อมรูปภาพ)

เครื่องทดสอบ IC อัจฉริยะ: เราทุกคนรู้ว่าเครื่องมือทดสอบ IC ทำอะไร… แต่สำหรับผู้ที่ไม่ทำ - เครื่องทดสอบ IC เป็นอุปกรณ์ที่ใช้ในการทดสอบวงจรรวมโดยส่งเป็นพัลส์ตามตารางความจริง โดยทั่วไป หมายเลข IC จะถูกป้อนเข้าใน IC Tester และการทดสอบเปรียบเทียบจะทำอีกครั้ง

เครื่องทดสอบ LED ที่มีการควบคุมปัจจุบัน: 4 ขั้นตอน (พร้อมรูปภาพ)

เครื่องทดสอบ LED ที่มีการควบคุมปัจจุบัน: หลายคนคิดว่าไฟ LED ทั้งหมดสามารถขับเคลื่อนด้วยแหล่งพลังงาน 3V ที่คงที่ อันที่จริงแล้ว LED มีความสัมพันธ์ระหว่างแรงดันไฟฟ้ากับกระแสไฟที่ไม่เป็นเชิงเส้น กระแสจะเพิ่มขึ้นแบบทวีคูณด้วยแรงดันไฟฟ้าที่จ่ายไป นอกจากนี้ยังมีความเข้าใจผิดว่า LED ทั้งหมดของ