สารบัญ:

- ขั้นตอนที่ 1: วัสดุ วัสดุ และเครื่องมือ

- ขั้นตอนที่ 2: เตรียมสติ๊กเกอร์ทั้งหมด

- ขั้นตอนที่ 3: แกะสลักทองแดงหุ้ม

- ขั้นตอนที่ 4: ตัดและทรายลูกเต๋า

- ขั้นตอนที่ 5: การใช้สติ๊กเกอร์ Kapton Soldermask

- ขั้นตอนที่ 6: ประกอบลูกเต๋า: ใช้ Solder Paste

- ขั้นตอนที่ 7: ประชากรและ Reflow การบัดกรี

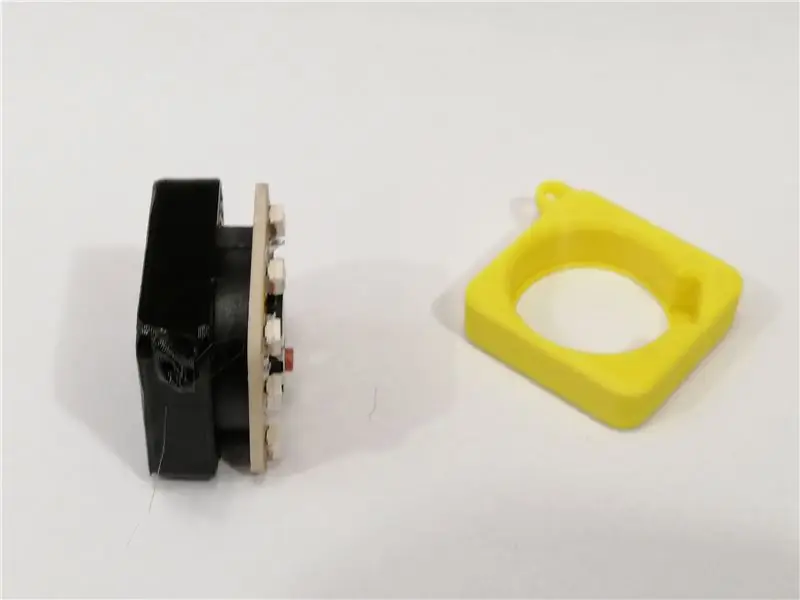

- ขั้นตอนที่ 8: 3D พิมพ์เคสพวงกุญแจ

- ขั้นตอนที่ 9: สร้างการเขียนโปรแกรม Jig

- ขั้นตอนที่ 10: การเขียนโปรแกรมลูกเต๋า

- ผู้เขียน John Day day@howwhatproduce.com.

- Public 2024-01-30 13:03.

- แก้ไขล่าสุด 2025-01-23 15:12.

คำแนะนำนี้ประกอบด้วยคำแนะนำทีละขั้นตอนซึ่งระบุวิธีการผลิต PCB คุณภาพระดับมืออาชีพที่บ้านผ่านการใช้เครื่องตัดไวนิลในลักษณะที่เชื่อถือได้ เรียบง่าย และมีประสิทธิภาพ วิธีนี้ช่วยให้สามารถผลิต PCB ที่สม่ำเสมอและมีคุณภาพสูงที่บ้านโดยใช้วัสดุทั่วไปเพียงเล็กน้อยและในระยะเวลาอันสั้น เมื่อไฟล์ทั้งหมดพร้อม กระบวนการทั้งหมดสามารถทำได้ภายในเวลาไม่กี่ชั่วโมง

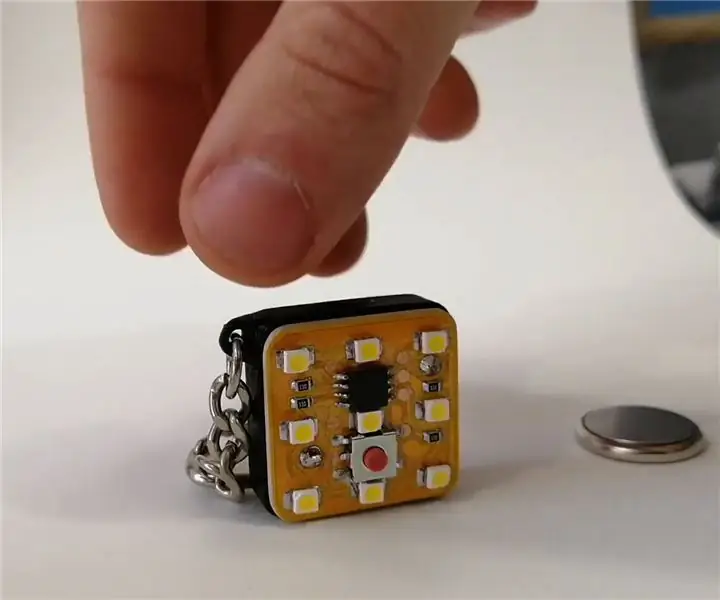

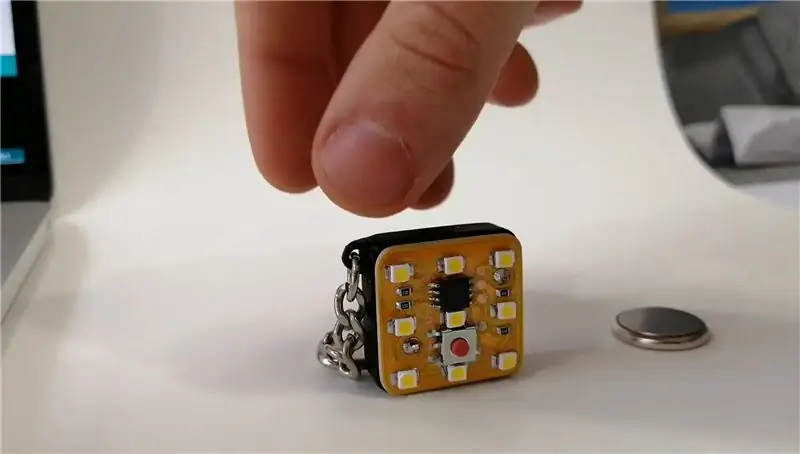

หัวข้อของคู่มือ tinyDice:

สำหรับจุดประสงค์ของคู่มือนี้ กระบวนการจะแสดงด้วยการผลิตชุดของ tinyDice จำนวน 3 ชุด ซึ่งเป็นแม่พิมพ์อิเล็กทรอนิกส์ที่ใช้ไมโครคอนโทรลเลอร์ atTiny85 พร้อมซอฟต์แวร์ charlieplexing ซึ่งช่วยให้สามารถควบคุม LED 9 ดวงด้วย 4 พินและตัวต้านทาน 4 ตัวเท่านั้น เป็นเวอร์ชันปรับปรุงของ tinyDice ดั้งเดิมของฉัน (2014) และไฟล์ต้นฉบับทั้งหมดที่จำเป็นสำหรับ Instructable นี้สามารถดาวน์โหลดได้เป็นแพ็คเกจบีบอัดในขั้นตอนวัสดุสิ้นเปลือง

ที่มาของวิธีการ:

ในฐานะผู้คลั่งไคล้อุปกรณ์อิเล็กทรอนิกส์ ฉันมีประสบการณ์พอสมควรเกี่ยวกับการผลิต PCB มาก่อน แต่วิธีการที่บ้านส่วนใหญ่ไม่น่าเชื่อถือมากเกินไป เช่น วิธีการถ่ายโอนผงหมึก หรือซับซ้อนและลำบากเกินไป เช่น วิธีเราเตอร์ CNC หรือ UV วิธี photoresist (ซึ่งฉันได้กล่าวถึงในอดีตเกี่ยวกับ tinyDice ดั้งเดิม) นอกจากนี้ คุณภาพขั้นสุดท้ายของผลิตภัณฑ์มักจะค่อนข้างแย่ โดยเฉพาะอย่างยิ่งหากคุณพยายามใช้หน้ากากประสาน UV

จากประสบการณ์ที่ไม่น่าพอใจเหล่านี้ ฉันจึงตัดสินใจสำรวจวิธีการอื่นในการสร้าง PCB ที่บ้าน เมื่อฉันเพิ่งเริ่มทดลองกับเครื่องตัดไวนิลแบบตั้งโต๊ะ ฉันคิดว่าแสตมป์ไวนิลสามารถสร้างหน้ากากที่ยอดเยี่ยมและเชื่อถือได้สำหรับการแกะสลัก PCB ในการวิจัยออนไลน์ครั้งแรก ฉันไม่พบการอ้างอิงใดๆ ของผู้ที่ใช้แสตมป์ไวนิลเพื่อผลิต PCB ซึ่งทำให้ฉันประหลาดใจเพราะดูเหมือนว่าจะเป็นไปได้มาก สิ่งนี้กระตุ้นให้ฉันทดลองกับกระบวนการนี้และค้นหาว่าสามารถถ่ายโอนร่องรอย PCB จากคอมพิวเตอร์ไปยังทองแดงได้อย่างน่าเชื่อถือและมีประสิทธิภาพหรือไม่

การพัฒนากระบวนการ:

การสร้างร่องรอยทองแดงที่สะอาดและสม่ำเสมอใน PCB ที่บ้านนั้นถือเป็นความสำเร็จ แต่เพื่อให้ PCB ทำงานได้อย่างถูกต้องและใช้งานได้ยาวนาน พวกเขาต้องการหน้ากากบัดกรีบางประเภท ซึ่งป้องกันสะพานบัดกรีที่ไม่ต้องการและปกป้องร่องรอยทองแดงจากการกัดกร่อน ตามเนื้อผ้า หน้ากากประสานที่ใช้จะอยู่ในรูปของเรซินที่บ่มด้วยแสงยูวี ซึ่งในทางปฏิบัติค่อนข้างใช้งานยาก

เดิมทีฉันตั้งใจจะใช้ไวนิลซิลเลอร์โดยอ้อมเป็นหน้ากากสำหรับบ่ม UV soldermask อย่างไรก็ตาม ในความพยายามหลายครั้ง ฉันไม่สามารถเอา UV soldermask มารักษาในสถานที่ที่ต้องการได้อย่างน่าเชื่อถือเท่านั้น และฉันก็ไม่สามารถสร้างชั้นที่บางและสม่ำเสมอได้เพียงพอ ซึ่งท้ายที่สุดแล้วส่งผลให้มีแผ่นกระดานเสียหายจำนวนมาก ดังนั้นฉันจึงทิ้งความคิดนั้นและเกิดขึ้นกับฉันว่าบางทีตราประทับบางประเภทอาจใช้เป็นหน้ากากบัดกรีได้แม้ว่าจะไม่ใช่ไวนิลอย่างแน่นอนเนื่องจากจะไม่ทนต่อความร้อนของการบัดกรีแบบรีโฟลว์

เมื่อคำนึงถึงสิ่งนี้ ฉันจึงมองหาเทป Kapton ซึ่งมีกาวในตัว บาง และสัญญาว่าจะทนต่ออุณหภูมิสูงเพียงพอสำหรับการบัดกรี เทป Kapton จำหน่ายเป็นม้วน แต่สำหรับฉันแล้วฉันคิดว่าถ้าใช้ทับแผ่นไวนิลทั่วไป ก็สามารถตัดโดยตรงบนเครื่องตัดไวนิลและใช้เป็นตราประทับได้โดยตรง จากการทดลองครั้งแรก เห็นได้ชัดว่าเทป Kapton ทำงานได้ดีบนเครื่องตัดไวนิล แม้ว่าการตัดทั้งหมดที่ผ่านฟองอากาศเล็กๆ จะขรุขระหรือไม่สมบูรณ์ ดังนั้น กุญแจสำคัญในการประทับตราแคปตันที่สมบูรณ์แบบคือการติดเทปอย่างสมบูรณ์บน แผ่นรองไวนิลไม่ให้อากาศเข้าไปติดอยู่ด้านล่าง สิ่งนี้พิสูจน์ได้ในตอนแรกว่าค่อนข้างยุ่งยาก เนื่องจาก Kapton บางและเหนียวเกินไป แต่เมื่อพยายามวางมันลงโดยใช้การ์ดพลาสติกมาตรฐาน ฉันตระหนักว่าสามารถทำได้อย่างสมบูรณ์แบบและง่ายดายด้วยวิธีนี้

จากการทดลองซ้ำๆ เหล่านี้ ฉันยังสังเกตเห็นข้อจำกัดในทางปฏิบัติบางประการของกระบวนการ ซึ่งเมลนี่ต้องทำอย่างไรกับหน้ากากทองแดงที่เดิมเป็นตราประทับ ข้อจำกัดเหล่านี้พัฒนามาเป็นชุดแนวทางการออกแบบเพื่อทำให้กระบวนการนี้เชื่อถือได้

ขั้นตอนที่ 1: วัสดุ วัสดุ และเครื่องมือ

วัสดุ:

- PCB เปล่า 5 x 10 ซม.

- ไวนิลแบบมีกาวในตัว 10 x 15 ซม.

- เทป Kapton กว้าง 50 มม.

- ฟิล์มทรานเฟอร์ไวนิลขนาด 10 x 15 ซม.

เสบียง:

- เฟอริกคลอไรด์เอตแคนท์

- ไอโซโพรพิลแอลกอฮอล์

- วางประสาน

- ฟิลาเมนต์ PETG (สำหรับเคสพวงกุญแจ)

เครื่องมือ:

- เครื่องตัดไวนิลแบบตั้งโต๊ะ (ฉันใช้ Silhouette Cameo 3 แต่เครื่องพื้นฐานใดๆ ก็ใช้ได้)

- สถานีปรับปรุงอากาศร้อน (ไม่จำเป็น แต่มีประโยชน์)

- หัวแร้ง

- บัตรพลาสติก (บัตรประจำตัวเก่าหรือประเภทใดก็ได้)

- USBtinyISP หรือ Arduino เป็น ISP

- เครื่องตัดอะครีลิคแบบแมนนวล (สามารถทำเองได้จากส่วนของใบเลื่อยเลือยตัดโลหะเก่า)

- กระดาษทรายเบอร์ 220 & 400

- เครื่องพิมพ์ 3 มิติ (อุปกรณ์เสริมสำหรับทำเคสพวงกุญแจเท่านั้น)

ซอฟต์แวร์:

- Silhouette Studio (หรือเทียบเท่ากับเครื่องตัดไวนิลยี่ห้ออื่น)

- EAGLE CAD (ไม่จำเป็น หากคุณไม่ต้องการแก้ไขการออกแบบ)

- Photoshop หรือโปรแกรมแก้ไขรูปภาพใด ๆ (ไม่จำเป็นหากคุณไม่ต้องการแก้ไขการออกแบบ)

- Arduino IDE + atTinyCore

- AVRDUDESS

- Slic3r หรือซอฟต์แวร์การพิมพ์ 3 มิติอื่นๆ

-

ชุดทรัพยากร tinyDice (พร้อมสำหรับการดาวน์โหลดในขั้นตอนนี้เป็นไฟล์ RAR)

ส่วนประกอบ:

สำหรับแต่ละ TinyDice85:

- ไฟ LED SMD ขนาด 9x 3528 (สีใดก็ได้ แนะนำเหมือนกันทั้งหมด)

- 1x attiny85 (SOIC)

- ตัวต้านทาน 4x33 ohm 0805 (ค่าที่แน่นอนไม่สำคัญ ใช้ค่าที่คล้ายกันแต่เหมือนกันทั้งหมด!)

- 1x ปุ่มกด SMD

- 1x CR20XX คลิปแบตเตอรี่

- 1x CR2032 แบตเตอรี่

สำหรับการเขียนโปรแกรมจิ๊ก:

- หมุด pogo 6x

- ส่วนหัวชาย 1x 2x3 (สำหรับ ISP)

- ส่วนหัวชาย 1x 2x1 (สำหรับแหล่ง VCC ภายนอก)

- 1x AMS1117 3.3v ตัวควบคุม LDO (SOT-23)

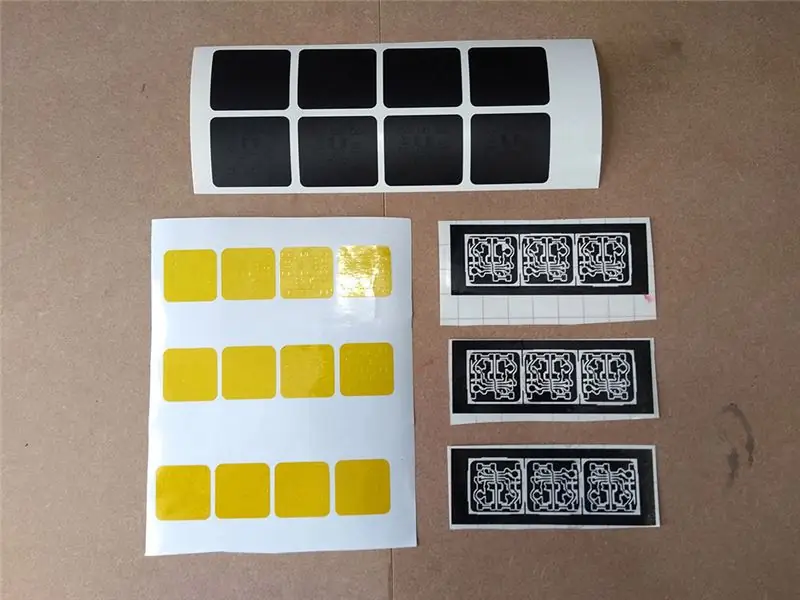

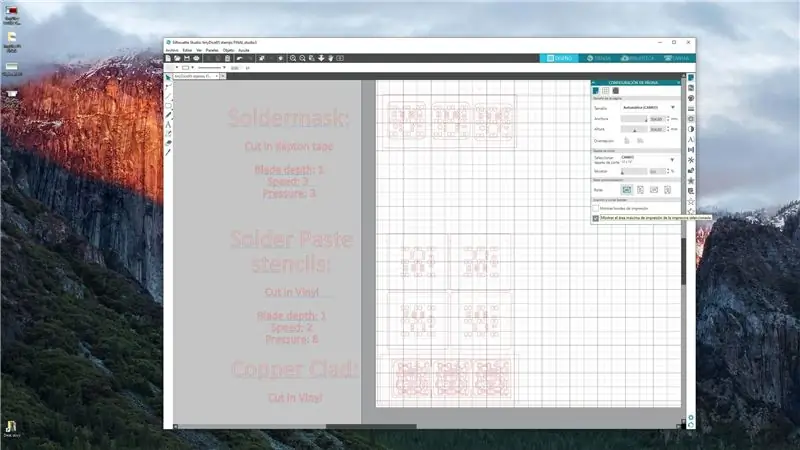

ขั้นตอนที่ 2: เตรียมสติ๊กเกอร์ทั้งหมด

สำหรับกระบวนการทำ PCB ที่บ้านนี้ สติกเกอร์มีสามขั้นตอน เป็นหน้ากากสำหรับแกะสลักทองแดงหุ้ม เป็นหน้ากากประสานเพื่อปกป้องร่องรอยและจำกัดการบัดกรี และเป็นลายฉลุสำหรับวางบัดกรีบนแผ่นรอง เพื่อที่จะเพิ่มประสิทธิภาพกระบวนการให้มากที่สุดเท่าที่จะเป็นไปได้ สามารถเตรียมสติกเกอร์ทั้งหมดไว้ในที่นั่งเดียวได้

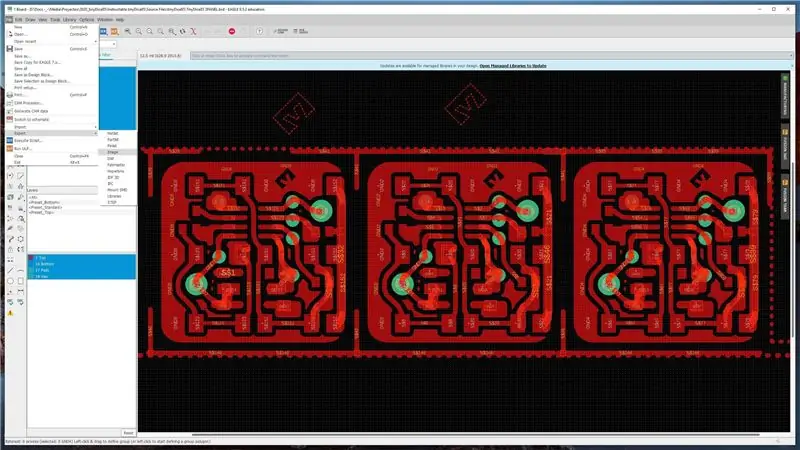

การเตรียมไฟล์สำหรับการตัด:

หากคุณไม่ต้องการแก้ไขการออกแบบ คุณสามารถใช้ภาพที่เตรียมไว้หรือไฟล์ Silhouette Studio กับสติกเกอร์ทั้งหมดได้โดยตรง หากใช้การออกแบบอื่น ให้ดำเนินการดังต่อไปนี้เพื่อเตรียมไฟล์สำหรับตัด:

เนื่องจากซอฟต์แวร์เครื่องตัดไวนิลฟรีส่วนใหญ่ใช้งานได้กับรูปภาพ เราจึงต้องส่งออกการออกแบบจาก EAGLE เป็นรูปภาพความละเอียดสูง สำหรับสิ่งนี้ ก่อนอื่นให้ซ่อนเลเยอร์ทั้งหมดยกเว้น TOP และ VIAS จากนั้นส่งออกแผงเป็นรูปภาพใน MONOCHROME และอย่างน้อย 1500 dpi ถัดไป ทำซ้ำขั้นตอนแต่เฉพาะกับชั้น Tstop เพื่อให้ได้เฉพาะแผ่น

เมื่อคุณส่งออกรูปภาพ แนะนำให้ทำการล้างข้อมูลเล็กน้อยใน photoshop เพื่อเพิ่มความน่าเชื่อถือของกระบวนการ สำหรับภาพหุ้มทองแดง ประกอบด้วยการลบพื้นที่ทองแดงเล็กๆ ที่แยกออกมาหรือเชื่อมต่อกับพื้นที่ขนาดใหญ่ การลบจุดศูนย์กลางของรูทั้งหมด และเพิ่มระยะห่างรอบอุณหภูมิ สำหรับภาพแผ่นอิเล็กโทรด คุณต้องใส่ไว้บนรูปทรงสีดำที่หุ้มทองแดงทั้งชุดไว้เล็กน้อย

ถัดไป นำเข้ารูปภาพลงในซอฟต์แวร์เครื่องตัดไวนิล ติดตามภาพ และปรับขนาดให้เป็นขนาด 100 x 100 มม. ข้อดีอย่างหนึ่งของแผง PCB คือการที่คุณมีการอ้างอิงที่สอดคล้องกันเพื่อปรับขนาดอย่างเหมาะสมโดยไม่คำนึงถึงความละเอียด

การเตรียมเทป Kapton สำหรับการตัด:

เทป Kapton เป็นวัสดุที่ดี แต่หากต้องการใช้เป็นสติกเกอร์ อันดับแรก เราต้องวางเทปไว้บนฐานรองแบบเรียบ สำหรับสิ่งนี้ เราจะใช้แผ่นรองจากเทปไวนิลสำหรับถ่ายโอน ดังนั้นให้ลอกหัวออกและพักไว้ชั่วคราว เพื่อรักษาความสะอาด ถัดไป คลี่ส่วนของเทปออกและค่อยๆ ติดบนแผ่นรองกระดาษไขโดยใช้บัตรพลาสติกเป็นไม้กวาดหุ้มยาง เพื่อให้แน่ใจว่าไม่มีฟองอากาศติดอยู่ด้านล่าง ฉันแนะนำให้เตรียมส่วนเกินที่คุณคาดว่าจะใช้ เนื่องจากสติกเกอร์บางตัวอาจออกมาได้ไม่สมบูรณ์

ตัดสติกเกอร์:

เมื่อคุณลากเส้นและปรับขนาดสติกเกอร์ทั้งหมดในซอฟต์แวร์เครื่องตัดไวนิลแล้ว ให้วางวัสดุไวนิลแบบมีกาวในตัวที่มุมของแผ่นรองตัด และวางเทป Kapton ที่ด้านหลังไว้ที่มุมอื่น

ถัดไป บนซอฟต์แวร์ ให้วางเฉพาะการออกแบบลายฉลุที่หุ้มทองแดงและบัดกรีบนพื้นที่ที่สอดคล้องกับไวนิลและตั้งค่าพารามิเตอร์การตัดเป็น: ความเร็ว 3 ความลึกของใบมีด 1 แรงดัน 8 ส่งงานสำหรับการตัดและปล่อยให้เครื่องทำ มันเป็นเรื่อง

สุดท้าย ย้ายการออกแบบที่ใช้ก่อนหน้านี้และวางเฉพาะการออกแบบหน้ากากประสานบนพื้นที่ที่สอดคล้องกับเทป Kapton ตั้งค่าพารามิเตอร์การตัดเป็น: ความเร็ว 1 ความลึกของใบมีด 1 แรงกด 3 ดำเนินการส่งงานไปยังเครื่อง และเมื่อเสร็จแล้วค่อยเอาทั้งไวนิลแบบมีกาวในตัวและวัสดุ Kapton ออกจากแผ่นรองตัดอย่างระมัดระวัง ระวังอย่าให้มีรอยยับเมื่อลอกออก

กำจัดวัชพืชสติกเกอร์:

ในการถ่ายโอนสติกเกอร์ไวนิลไปยัง PCB เราต้องใช้ฟิล์มถ่ายโอนไวนิลเพื่อให้แน่ใจว่าทุกภูมิภาคได้รับการถ่ายโอน เพื่อให้สามารถถ่ายโอนเฉพาะส่วนที่ต้องการของตราประทับ เราต้องลบพื้นที่ที่ไม่ต้องการทั้งหมดก่อนที่จะใช้ฟิล์มถ่ายโอน สำหรับสิ่งนี้ให้ใช้เครื่องตัดและยกมุมของพื้นที่ที่ไม่ต้องการอย่างระมัดระวัง ดันเครื่องตัดด้านล่างและกดไวนิลลงบนใบมีดเพื่อให้ติด จากนั้นดึงใบมีดออกและส่วนที่เกินควรเริ่มลอกออก พื้นที่ที่ไม่ต้องการทั้งหมดอาจออกมาเป็นชิ้นเดียวทั้งนี้ขึ้นอยู่กับการออกแบบ เมื่อกำจัดวัชพืชแล้ว ให้วางฟิล์มถ่ายโอนไว้เหนือสติกเกอร์หุ้มทองแดงเท่านั้น และทิ้งส่วนเกินทั้งหมด ณ จุดนี้สติกเกอร์ไวนิลพร้อมใช้งานแล้ว สติ๊กเกอร์เทป Kapton เป็นชิ้นเดียวจึงสามารถถ่ายโอนได้โดยตรงโดยไม่ต้องใช้ฟิล์มถ่ายโอน

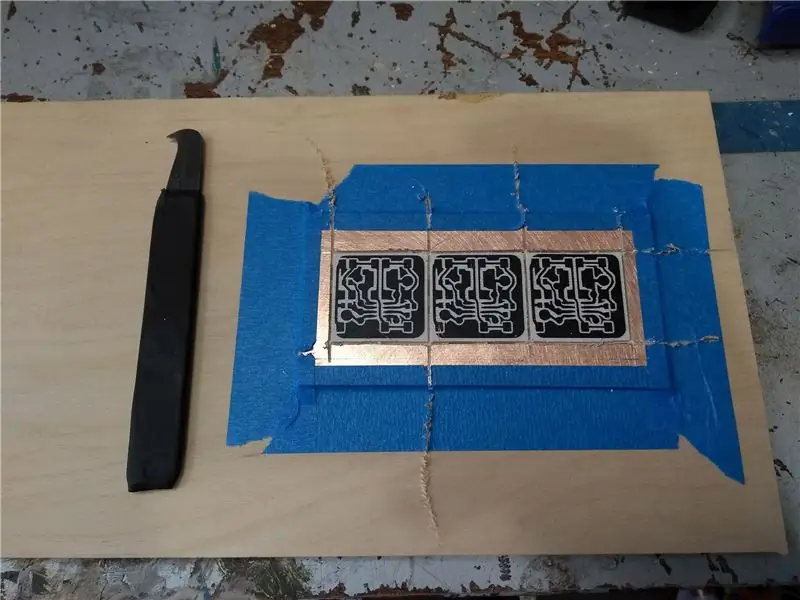

ขั้นตอนที่ 3: แกะสลักทองแดงหุ้ม

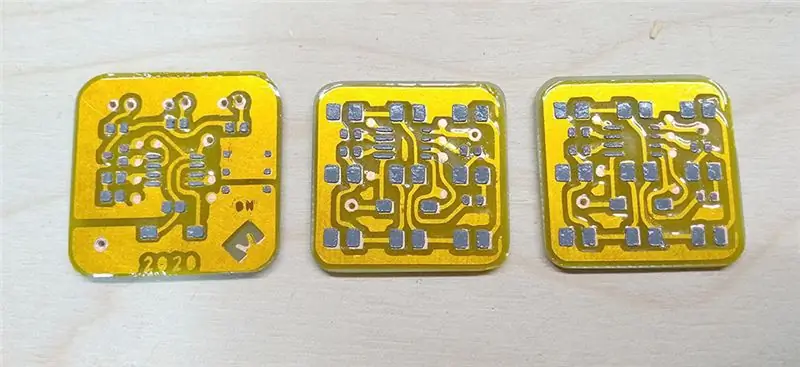

นี่เป็นขั้นตอนที่สำคัญที่สุดของกระบวนการ เนื่องจากคุณภาพของร่องรอยทองแดงจะเป็นตัวกำหนดอัตราความสำเร็จของผลิตภัณฑ์ขั้นสุดท้าย หากทำอย่างระมัดระวังก็สามารถ 100%

โอนสติกเกอร์ CLAD ไปที่ทองแดง:

เพื่อให้ได้ผลลัพธ์ที่สะอาดและเชื่อถือได้ ก่อนอื่นคุณต้องล้าง PCB เปล่าด้วยไอโซโพรพิลแอลกอฮอล์ หากชิ้นงานเก่า แนะนำให้ขัดพื้นผิวให้ละเอียดด้วยกระดาษทรายเบอร์ 320-400 โดยทำเป็นวงกลมเล็กๆ ให้ทั่วกระดาน

เมื่อทำความสะอาดเสร็จเรียบร้อยแล้ว ก็ถึงเวลาลอกสติ๊กเกอร์ที่ทองแดง สำหรับสิ่งนี้ ขั้นแรกให้ลอกมุมของฟิล์มถ่ายโอนแล้ววางสติกเกอร์คว่ำลงบนโต๊ะที่สะอาด ต่อไป ค่อย ๆ ลอกกระดาษออกจากการถ่ายโอนโดยทำรอยพับคมๆ แล้วดึงตามโต๊ะ วิธีนี้แม้แต่แผ่นอิเล็กโทรดขนาดเล็กก็ควรติดบนกระดาษและไม่เหลืออยู่บนกระดาษ ไม่ต้องกังวลว่าหากมีแผ่นอิเล็กโทรดอยู่ด้านหลังหนึ่งหรือสองแผ่น คุณสามารถวางเองได้ในภายหลัง

ถัดไป ให้ถือแผ่นไวนิลติดสติกเกอร์โดยใช้ปลายนิ้วของคุณ (แปะเบาๆ จนถึงขอบสุด) และค่อยๆ วางสติกเกอร์บนกระดานก่อนวางลง เมื่อจัดตำแหน่งแล้ว ให้วางบนทองแดงแล้วกดเบาๆ ด้วยนิ้วของคุณ ตั้งตรงกลางออก เพื่อป้องกันฟองอากาศที่ติดอยู่ จากนั้น ใช้การ์ดพลาสติกปาดพื้นผิวทั้งหมดเพื่อให้แน่ใจว่าไวนิลยึดติดกับทองแดงอย่างแน่นหนา ดำเนินการลอกฟิล์มถ่ายโอนไวนิลออกจากทองแดงหุ้มในลักษณะเดียวกับที่คุณลอกกระดาษสำรอง และวางแผ่นอิเล็กโทรดที่หลงเหลืออยู่ด้วยตนเอง หากสติกเกอร์ไม่ครอบคลุมพื้นที่ว่างทั้งหมด คุณอาจปิดพื้นที่ที่เหลือด้วยเทปใสเพื่อหลีกเลี่ยงการกัดทองแดงส่วนเกินและการใช้วัสดุสิ้นเปลืองของคุณมากเกินไป

การแกะสลักทองแดงหุ้ม:

สำหรับกระบวนการแกะสลัก คุณจะต้องใช้ภาชนะรูปทรงสี่เหลี่ยมทัปเปอร์แวร์ 2 ใบ ไม้แท่งเล็กๆ และน้ำยากัดกรดเฟอริกคลอไรด์

บอร์ดที่เตรียมไว้พร้อมตราประทับ CLAD เกือบจะพร้อมสำหรับการแกะสลักแล้ว แต่สิ่งสำคัญมากคือต้องทำความสะอาดอีกครั้งด้วยไอโซโพรพิลแอลกอฮอล์เพื่อขจัดคราบสกปรกออกจากฟิล์มถ่ายโอน และให้แน่ใจว่ามีการกัดที่สม่ำเสมอและสมบูรณ์ โดยไม่มีทองแดงที่ไม่ต้องการเหลืออยู่

ในการเตรียมเฟอร์ริกคลอไรด์สำหรับการแกะสลัก ให้เทลงในภาชนะใดภาชนะหนึ่งจนเต็มประมาณครึ่งหนึ่ง และเติมน้ำอีกประมาณ 30% เมื่อถึงจุดนี้ สารละลายก็พร้อมสำหรับการกัดเซาะ อย่างไรก็ตาม คุณอาจเลือกอุ่นในเตาไมโครเวฟก็ได้ เป็นเวลา 15 วินาที ก่อนวางลงใน PCB เพื่อเร่งกระบวนการแกะสลัก

สุดท้าย วางกระดานลงในเฟอริกคลอไรด์แล้วปล่อยให้จม กระบวนการนี้อาจใช้เวลาสักครู่ แต่สิ่งสำคัญคือต้องกลับมาทุกๆ 10 ถึง 15 นาทีเพื่อกวนสารละลายและตรวจสอบความคืบหน้า สำหรับมอก. ให้ใช้เศษไม้เล็กๆ เอื้อมถึงกระดานแล้วเอียงเข้าและออกจากสารละลายสองสามครั้ง วิธีนี้จะย้ายสารละลายไปรอบๆ เพื่อให้แน่ใจว่าจะทำปฏิกิริยาได้อย่างสม่ำเสมอ และช่วยให้คุณเห็นว่าทองแดงถูกกำจัดออกไปมากน้อยเพียงใด ทำเช่นนี้ต่อไปจนกว่าคุณจะไม่เห็นทองแดงโผล่ออกมาอีก แต่อย่าปล่อยทิ้งไว้นานเพราะการกัดเซาะอาจเริ่มแตกภายใต้สติกเกอร์และทำให้ร่องรอยเสียหาย ในระหว่างนี้ ให้ปล่อยแท่งไม้ไว้บนภาชนะอีกใบหนึ่งเพื่อป้องกันไม่ให้สารละลายเอทแคนท์เปื้อนสิ่งใดๆ เนื่องจากมันมีแนวโน้มที่จะเกิดคราบสกปรกและมีกลิ่นเหล็กที่แรงมาก

เมื่อเสร็จแล้วให้นำกระดานออกจากตัวกัดแล้วล้างออกด้วยน้ำและสบู่ปริมาณมาก หลังจากนี้ ให้หยิบกรวยหรือทำโดยใช้แผ่นพลาสติก แล้วติดบนขวด PP เปล่าเพื่อนำตัวกัดกรดกลับคืนมา อย่าทิ้งเฟอร์ริกคลอไรด์ผ่านท่อระบายน้ำ นำกลับมาใช้ใหม่ให้มากที่สุดและทิ้งโดยปล่อยให้แห้ง แล้วทิ้งให้เป็นของแข็ง

การแกะสลักเป็นขั้นตอนที่ใช้เวลานานที่สุดในกระบวนการ หากใช้เฟอร์ริกคลอไรด์ที่สดใหม่ อาจทำได้ภายในเวลาไม่ถึงชั่วโมง อย่างไรก็ตาม เมื่อใช้วัสดุที่ใช้ซ้ำอาจใช้เวลาถึง 4 ชั่วโมงจึงจะเสร็จสมบูรณ์ ดังนั้นโปรดอดทนรอและตรวจสอบเป็นระยะ

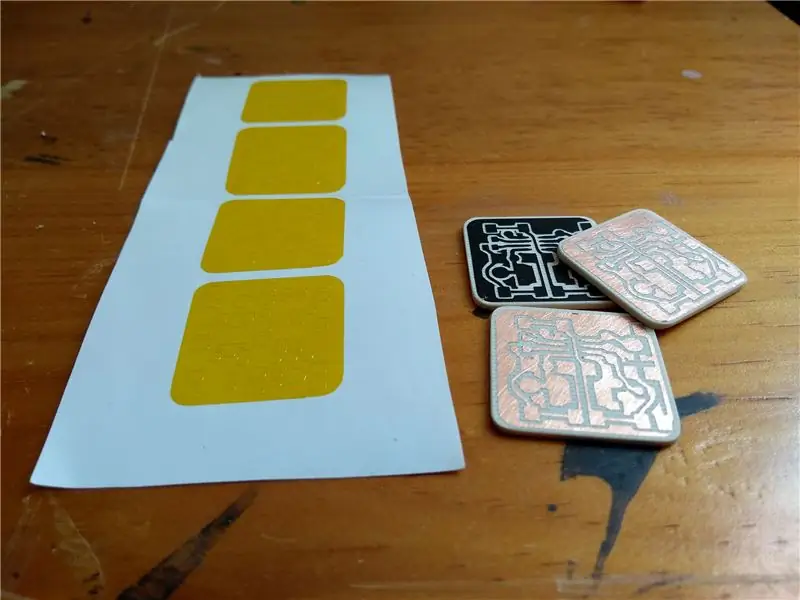

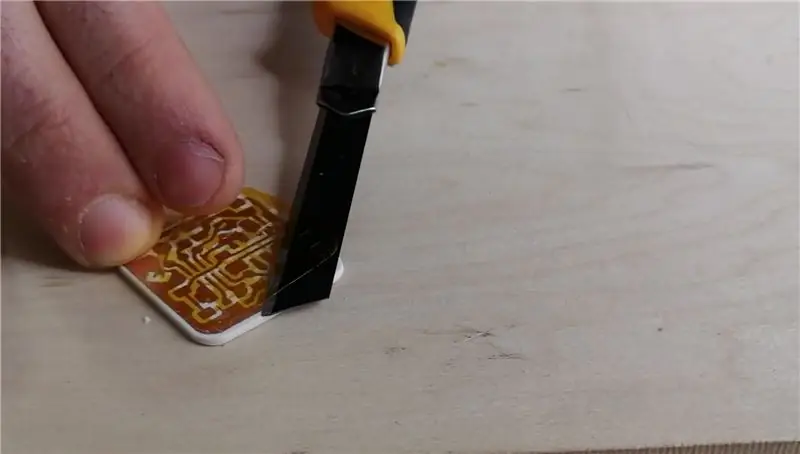

ขั้นตอนที่ 4: ตัดและทรายลูกเต๋า

ข้อดีของ PCB แบบแผงคือคุณสามารถใช้แผงเป็นแนวทางในการตัดได้ บวกกับการจัดการบอร์ดที่ใหญ่ขึ้นได้ง่ายกว่า เพื่อแยกแผ่นกระดานและตกแต่งให้เรียบร้อย ก่อนอื่นเราต้องตัดพวกมันออกจากกัน แล้วขัดขอบและมุม

การตัด PCB ไม่สามารถทำได้ด้วยเครื่องตัด กรรไกร หรือเลื่อยทั่วไป เนื่องจากกระบวนการเหล่านี้เกือบจะล้มเหลวหรือทำให้บอร์ดเสียหายได้ สำหรับการตัด เราจะใช้เครื่องมือก้ามปูแบบง่ายๆ ซึ่งจะค่อยๆ ขูดชั้นในแต่ละรอบ แกะสลักร่องตลอดทาง ใบมีดเหล่านี้ขายในเชิงพาณิชย์เป็นใบมีดอะคริลิก แต่ยังสามารถทำเองได้จากใบเลื่อยเลือยตัดโลหะบางอัน แนะนำให้ลับใบมีดใหม่ตลอดกระบวนการ เนื่องจากแผ่นไฟเบอร์กลาสจะสึกกร่อนอย่างรวดเร็ว ไม่จำเป็นต้องตัดจนสุด เพียงแต่ให้มากที่สุด แล้วจากนั้นก็ดึงแต่ละชิ้นออก

หลังจากตัดแล้ว ขอบจะค่อนข้างหยาบและไม่สม่ำเสมอ ดังนั้นเราต้องขัดให้ละเอียดก่อนด้วยกระดาษทรายเบอร์ 240 และหลังจากนั้นด้วยกรวด 400 เม็ดเพื่อความเรียบเนียนเป็นพิเศษ อย่าลืมปัดเศษตามรูปร่างของทองแดงหุ้ม

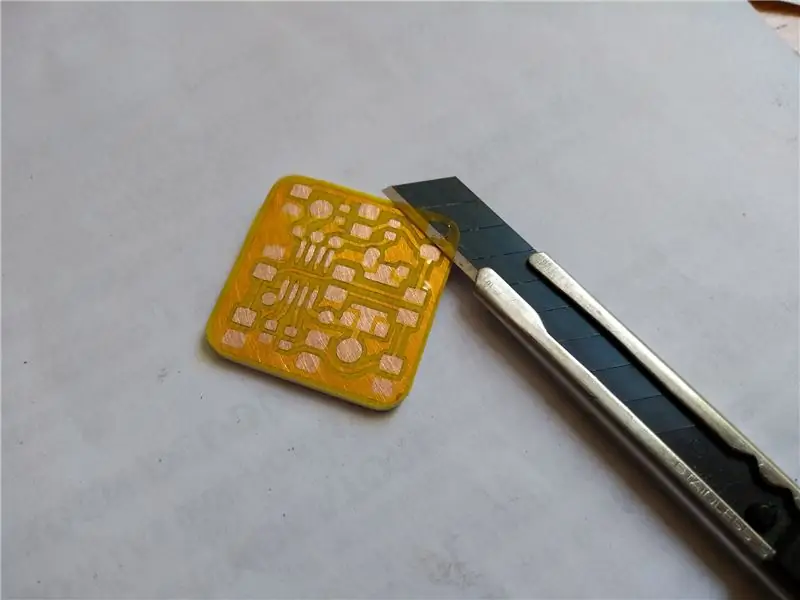

สุดท้าย ใช้มีดคัตเตอร์เพื่อลอกสติกเกอร์ออกจากกระดานอย่างระมัดระวัง สามารถทำได้ก่อนตัด แต่สติกเกอร์ช่วยป้องกันทองแดงตลอดกระบวนการตัด

ขั้นตอนที่ 5: การใช้สติ๊กเกอร์ Kapton Soldermask

ตอนนี้เราเกือบจะพร้อมที่จะประกอบวงจรแล้วสำหรับเขียงบอร์ดแล้ว อย่างไรก็ตาม เพื่อให้มั่นใจว่าร่องรอยของทองแดงได้รับการปกป้องในระยะยาวและการบัดกรีจะอยู่ในตำแหน่งที่ควรจะเป็น เราต้องการหน้ากากบัดกรีซึ่งทำขึ้นโดยใช้เรซินบ่มด้วยรังสียูวี. กระบวนการแบบดั้งเดิมค่อนข้างเป็นพิษ ยุ่งเหยิง และไม่น่าเชื่อถือ ดังนั้นจึงจำเป็นต้องมีทางเลือกอื่นที่เป็นประโยชน์สำหรับการผลิตที่บ้าน

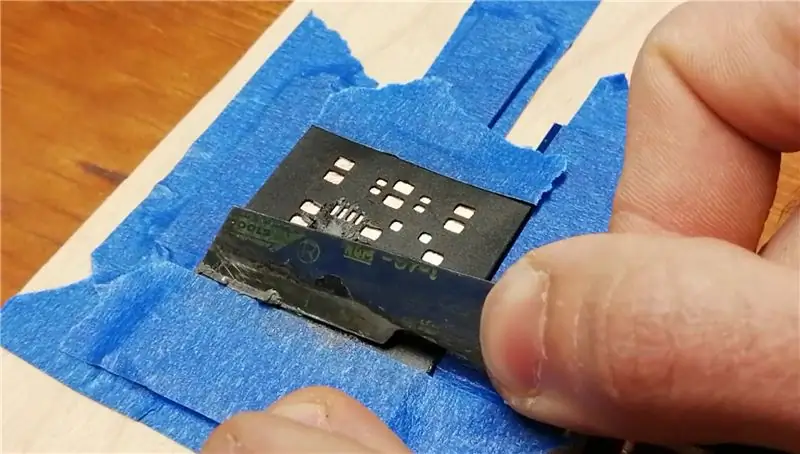

ในกรณีนี้ เราใช้ประโยชน์จากเทป Kapton เป็นหน้ากากประสานเนื่องจากทนต่ออุณหภูมิสูงและมีคุณสมบัติในการยึดติดได้ในตัว ในการถ่ายโอนสติกเกอร์ไปยัง PCB เราจะใช้ตัวตัดอีกครั้งเป็นตัวรองรับ ก่อนถ่ายโอนสติกเกอร์ ให้ทำความสะอาด PCB อย่างละเอียดด้วยแอลกอฮอล์ถูเพื่อขจัดคราบไขมันหรือสารตกค้างออกจากไวนิล ถัดไป ค่อยๆ ยกสติกเกอร์ Kapton ออกจากกระดาษสำรองด้วยเครื่องตัด (ดูรูปที่ 2) สำหรับสิ่งนี้ ขั้นแรกให้ยกมุมเล็กๆ ของสติกเกอร์ด้วยมีดคัตเตอร์แล้วกดกับใบมีดเพื่อให้ติด จากนั้นค่อย ๆ ดึงที่ตัดออกจากกระดาษโดยไม่ทำให้เกิดรอยย่นบนขอบคมจนกว่าสติกเกอร์ทั้งหมดจะหลุดออกจากกระดาษ และติดอยู่กับใบมีด

สุดท้าย สิ่งสำคัญคือต้องตรวจสอบให้แน่ใจว่าสติกเกอร์อยู่ในแนวที่ถูกต้องกับแผ่นอิเล็กโทรดก่อนที่จะติดเข้าที่ ดังนั้นค่อย ๆ นำเครื่องตัด PCB มาวางบน PCB และค่อย ๆ แปรงบนกระดานสองสามครั้ง การทำเช่นนี้จะทำให้ประจุไฟฟ้าสถิตและทำให้ มันลอยอยู่บนพื้นผิวซึ่งจะช่วยให้คุณปรับตำแหน่งก่อนกดเข้าที่ หากแสตมป์ติดอยู่ก่อนเวลาอันควร ให้ค่อยๆ ลอกออกจากกระดานขณะลอกออกจากกระดาษและจัดแนวซ้ำ เมื่อจัดตำแหน่งอย่างถูกต้องแล้ว ให้ใช้นิ้วกดลงบน PCB อย่างแน่นหนา และค่อยๆ ลอกเครื่องตัดออกจากสติกเกอร์เพื่อสิ้นสุดการตั้งค่า ถัดไป ทำความสะอาดบอร์ดอีกครั้งด้วยแอลกอฮอล์ และตอนนี้ PCB เสร็จเรียบร้อยอย่างเป็นทางการแล้ว สามารถใช้งานได้ทันทีหรือเก็บไว้ใช้ภายหลัง

ขั้นตอนที่ 6: ประกอบลูกเต๋า: ใช้ Solder Paste

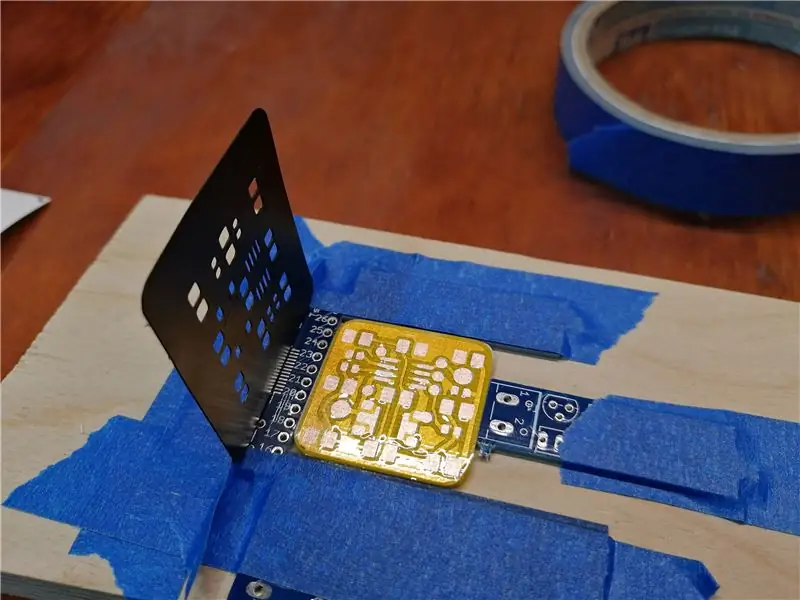

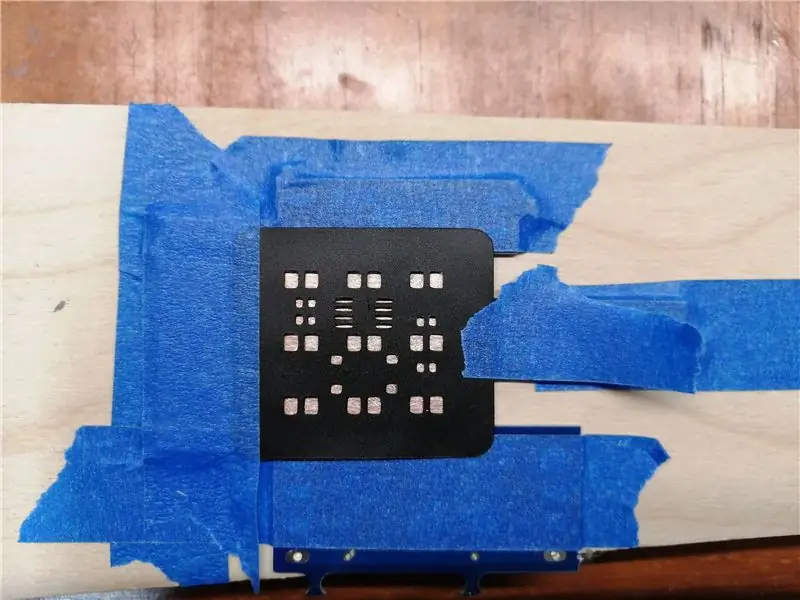

ข้อได้เปรียบของวงจร SMD คือสามารถบัดกรีด้วยการวางในลักษณะที่เชื่อถือได้และรวดเร็วโดยใช้ลายฉลุง่ายๆ สำหรับใช้กับแผ่นอิเล็กโทรดเท่านั้น ซึ่งสามารถนำมาใช้ซ้ำได้กับหน่วยจำนวนเท่าใดก็ได้ สเตนซิล SMD แบบธรรมดาผลิตขึ้นจากเหล็กกล้าจึงมีราคาแพงและไม่เหมาะสำหรับการสร้างต้นแบบ อย่างไรก็ตาม ลายฉลุยังสามารถทำจากสติกเกอร์ไวนิล สำหรับสิ่งนี้ เราใช้ทั้งสติกเกอร์ดั้งเดิมและเวอร์ชันมิเรอร์เพื่อสร้างลายฉลุพลาสติกที่ไม่ใช่กาวในตัว

Solderpaste มีฟลักซ์จำนวนมากจึงลดลงอย่างมากเมื่อ reflow ดังนั้นเราจึงต้องใช้ชั้นที่หนาเพียงพอเพื่อให้แน่ใจว่ารอยต่อเติมด้วยบัดกรีอย่างเหมาะสม เพื่อให้ลายฉลุมีความหนาที่เหมาะสม เราต้องเลเยอร์ 4 สติกเกอร์ไวนิลเข้าด้วยกัน ทำอย่างระมัดระวังเพื่อให้แน่ใจว่ารูอยู่ในแนวเดียวกันตลอดทาง

ถัดไป สร้างเส้นขอบเล็กๆ รอบกระดานหนึ่งแผ่นจากเศษ PCBs หรือวัสดุอื่นๆ ที่มีความหนาเท่ากัน และติดลายฉลุเข้าที่โดยด้านเดียวเพื่อใช้เป็นบานพับ ตรวจสอบให้แน่ใจว่าได้จัดตำแหน่งลายฉลุบนแผ่นอิเล็กโทรดอย่างเหมาะสม (ดูรูปที่ 2).

สุดท้าย ใช้เครื่องมือขอบตรงแบบใดก็ได้ หยิบน้ำยาบัดกรีแล้วเริ่มเกลี่ยให้ทั่วลายฉลุจนเต็มรู แล้วขูดส่วนที่เหลือกลับเข้าไปในขวดด้วยเครื่องมือเดียวกัน อย่าสัมผัสเนื้อบัดกรีโดยตรง เพราะมันประกอบด้วยตะกั่ว ซึ่งควรหลีกเลี่ยง ไม่ต้องกังวลหากคุณสัมผัสมัน เพียงแค่ทำความสะอาดอย่างทั่วถึง

ยกลายฉลุและนำกระดานออกจากจิ๊ก ทำซ้ำขั้นตอนสำหรับบอร์ดทั้งหมดที่คุณต้องการประกอบ ตอนนี้บอร์ดพร้อมสำหรับการเติมและบัดกรี

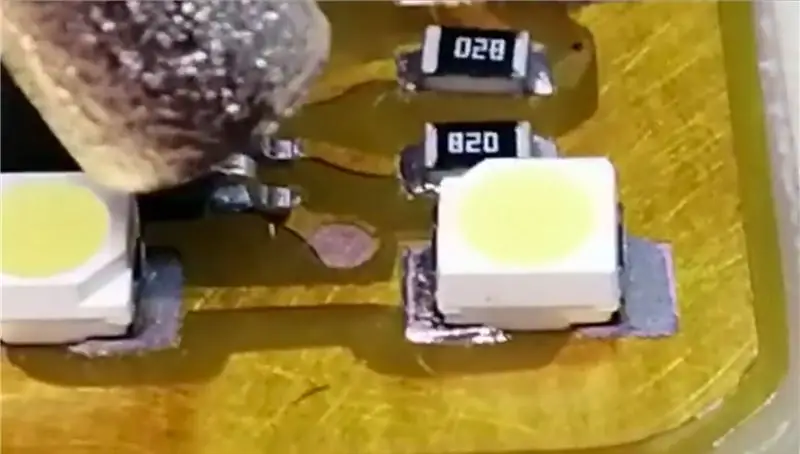

ขั้นตอนที่ 7: ประชากรและ Reflow การบัดกรี

ด้วยการวางประสานบนกระดาน ก็ถึงเวลาที่จะเติมส่วนประกอบทั้งหมดสำหรับสิ่งนี้ ให้ใช้แหนบบาง ๆ และวางส่วนประกอบแต่ละอย่างอย่างระมัดระวังบนแผ่นรอง เพื่อให้แน่ใจว่ามีการวางแนวและการจัดตำแหน่งที่เหมาะสม (ดูรูปที่ 2) ใช้เวลาของคุณในการทำเช่นนี้และแก้ไขตำแหน่งที่ผิด เมื่อวางส่วนประกอบทั้งหมดแล้ว ให้เปิดเครื่องมือหมุนเวียนอากาศและค่อยๆ เริ่มอุ่นทั้งบอร์ดโดยวางเมาส์เป็นวงกลมเหนือบอร์ด (ดูรูปที่ 3) ถัดไป ดำเนินการส่งลมร้อนโดยตรงผ่านแต่ละแผ่นจนกว่าจะไหลกลับเต็มที่ (ภาพที่ 4) เมื่อคุณรีโฟลว์เสร็จแล้ว ก็ถึงเวลาเพิ่มคลิปแบตเตอรี่ สำหรับสิ่งนี้ ให้เจาะศูนย์กลางของแผ่นกลมขนาดใหญ่ 2 แผ่นแล้ววางคลิปแบตเตอรี่ไว้ที่ด้านล่างของกระดาน ขอแนะนำให้ติดคลิปแบตเตอรี่กับบอร์ดด้วย Epoxy เพื่อบรรเทาความเครียดจากหมุดจ่ายไฟเนื่องจากคลิปจะยึดบอร์ดเข้ากับเคส ณ จุดนี้ PCB ถูกประกอบอย่างสมบูรณ์และพร้อมสำหรับการเขียนโปรแกรม

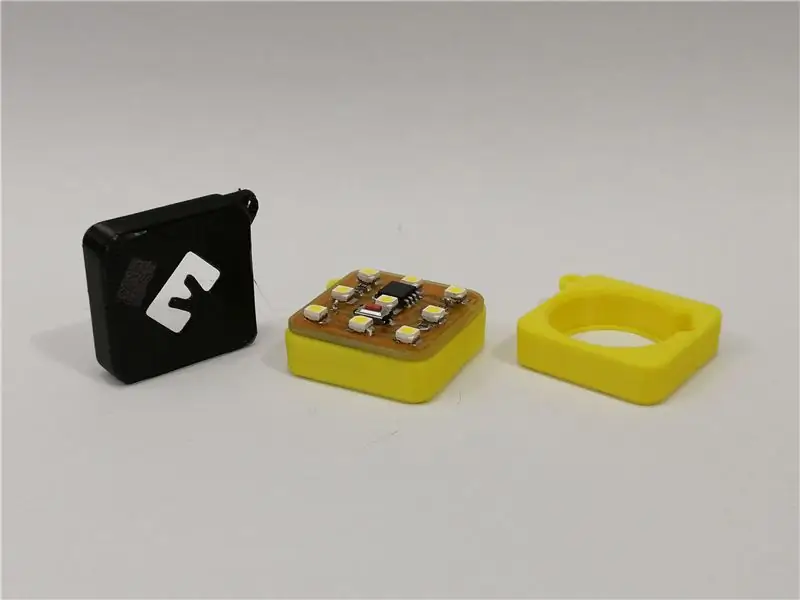

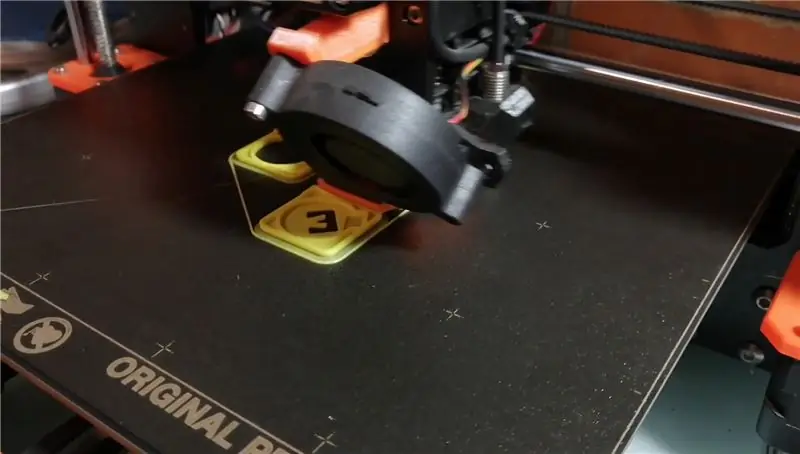

ขั้นตอนที่ 8: 3D พิมพ์เคสพวงกุญแจ

เคสที่พิมพ์ 3 มิติเป็นทางเลือก แต่แนะนำเป็นอย่างยิ่ง เนื่องจากจะเพิ่มอักขระจำนวนมากให้กับวัตถุด้วยการเปลี่ยนให้เป็นพวงกุญแจ ในขณะเดียวกันก็ปกป้องแม่พิมพ์ด้วย จำเป็นต้องพิมพ์ด้วย PETG เพื่อให้แน่ใจว่ามีความทนทานสูง เนื่องจาก PLA มักจะแตกหักอย่างรวดเร็ว ฉันทำเคสมาสองรุ่น รุ่นหนึ่งมีรูด้านหลังสำหรับถอดแบตเตอรี่ และอีกรุ่นมีโลโก้ของฉันที่ด้านหลัง ซึ่งช่วยให้แบตเตอรี่ปลอดภัยและซ่อนไว้ เนื่องจากวงจรใช้พลังงานน้อยมาก แบตเตอรี่จึงติดอยู่ภายในเคสได้ โดยไม่มีปัญหาใดๆ

ในการประกอบเคส เพียงกดคลิปแบตเตอรี่เข้ากับการพิมพ์ 3 มิติ จนกระทั่งบอร์ดเรียบเสมอกับขอบ ทั้งนี้ขึ้นอยู่กับคลิปแบตเตอรี่ที่แน่นอนของคุณ คุณอาจต้องขัดมันเล็กน้อยหรือเพิ่มความสูงของเคสเพื่อให้แน่ใจว่าจะใส่เข้าไปได้พอดี ดังนั้นโปรดตรวจสอบก่อนประกอบ อย่างไรก็ตาม หากจำเป็น สามารถเปิดเคสได้โดยค่อยๆ ดึงบอร์ดออกมารอบๆ ขอบ

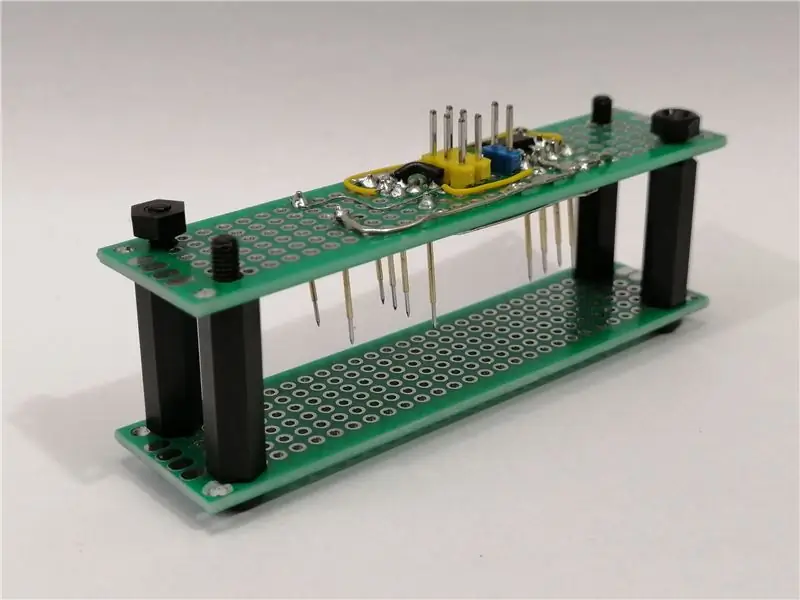

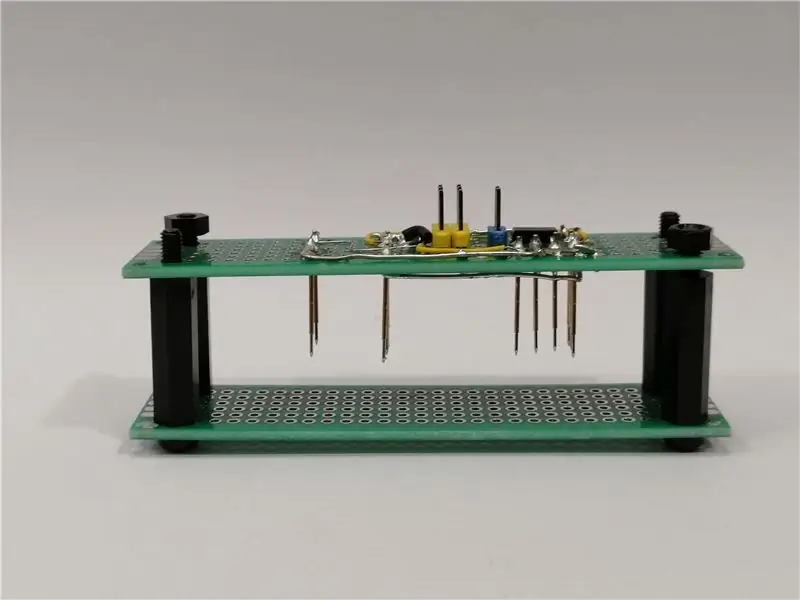

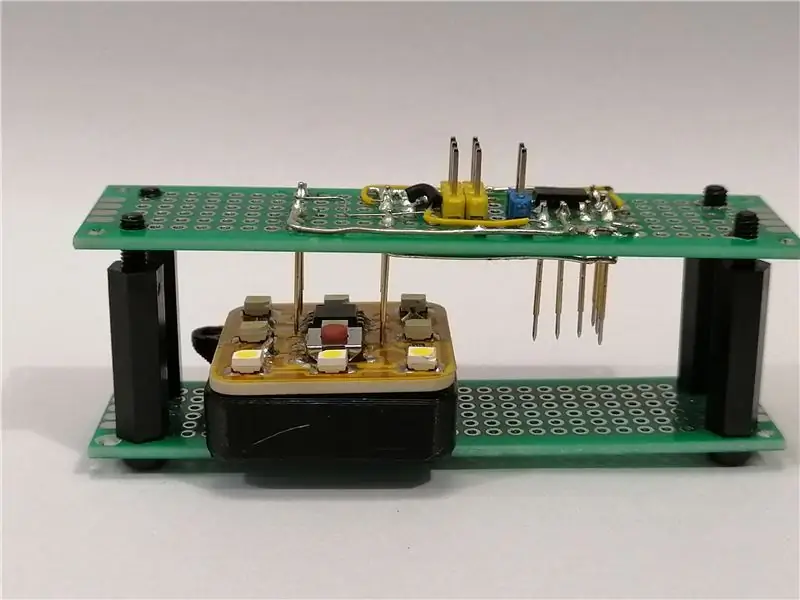

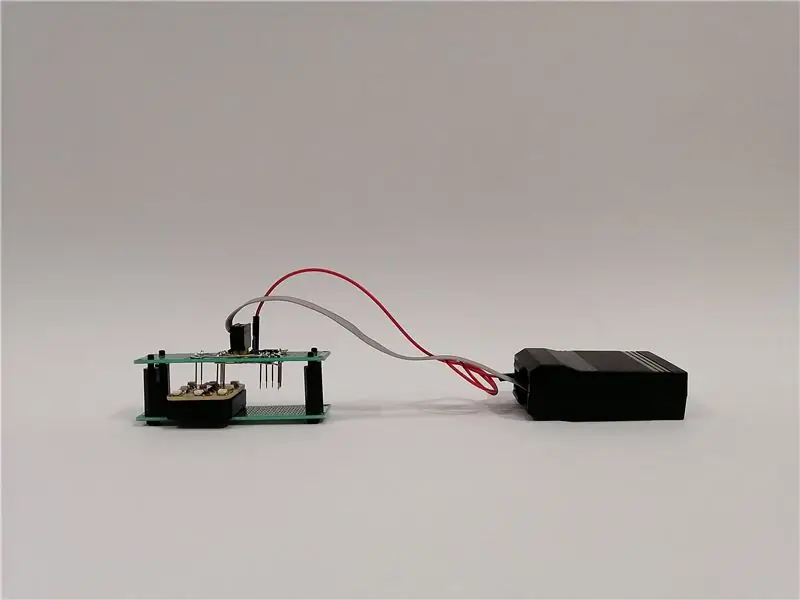

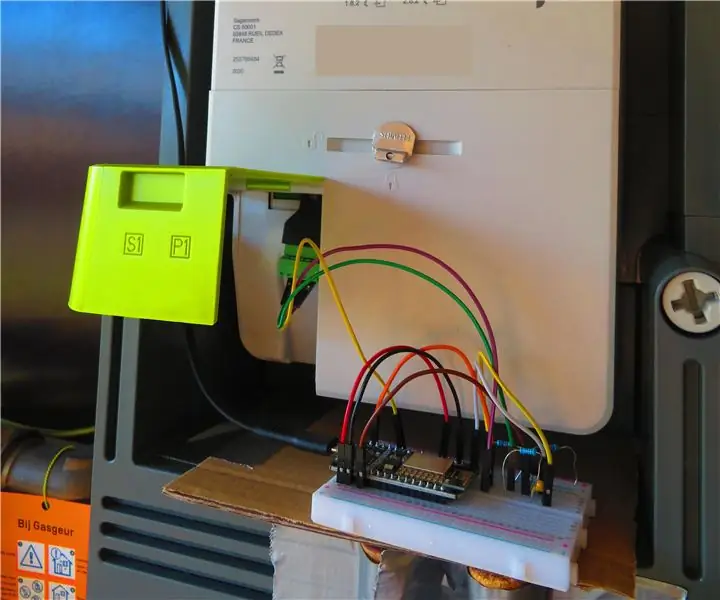

ขั้นตอนที่ 9: สร้างการเขียนโปรแกรม Jig

ตอนนี้ TinyDice ถูกประกอบอย่างสมบูรณ์แล้ว อย่างไรก็ตาม เราต้องตั้งโปรแกรมให้พวกมันทำตามที่ควร สำหรับสิ่งนี้ เราใช้ pogo pin jig ซึ่งติดต่อกับแผ่นการเขียนโปรแกรมทั้งหมดบนบอร์ดและเสียบเข้ากับโปรแกรมเมอร์ ISP ซึ่งสามารถเป็น USBtinyISP หรือ Arduino เป็น ISP tinyDice มีหมุดตั้งโปรแกรมทั้งหมดบนแผ่นรองที่มีระยะห่างมาตรฐาน 100 มม. (2.54 มม.) เพื่อให้สามารถประกอบจิ๊กบนบอร์ดที่มีรูพรุนมาตรฐานได้ ทำตามไดอะแกรมการเชื่อมต่อเพื่อเชื่อมโยงแต่ละพิน pogo กับส่วนหัวของ ISP เพื่อจุดประสงค์ในการพัฒนา ฉันได้สร้างจิ๊กคู่ซึ่งใช้สำหรับบอร์ดอื่นที่ฉันกำลังทำงานอยู่ และรวมตัวควบคุม LDO เพื่อหลีกเลี่ยงไม่ให้แบตเตอรี่หมดในขณะทำการทดสอบ แต่สำหรับการเขียนโปรแกรมครั้งเดียว เราสามารถใช้พลังงานจากแบตเตอรี่ได้โดยตรง

tinyDice ได้รับการออกแบบมาให้ทำงานที่ 3 โวลต์ ดังนั้นการเขียนโปรแกรมที่ 5 โวลต์จึงมีความเสี่ยงที่จะเกิดความเสียหายต่อพิน IO ของไมโครคอนโทรลเลอร์ ไฟ LED หรือแม้แต่โปรแกรมเมอร์ เนื่องจากกระแสไฟมากเกินไปจะถูกดึงผ่านตัวต้านทานจำกัดกระแสของ LED ดังนั้น ในการตั้งโปรแกรมชิปโดยไม่สร้างความเสียหาย เราต้องใช้แรงดันไฟฟ้าจากแบตเตอรี่ หากใช้ USBtinyISP เพียงถอดพาวเวอร์จัมเปอร์ออก ซึ่งจะจ่ายไฟให้กับ Logic Lever Shifter ภายในจากแบตเตอรี่ของ TinyDice และหากใช้ Arduino ให้ปล่อยพลังงานทิ้งไว้โดยไม่ได้เชื่อมต่อเพื่อจ่ายไฟเฉพาะลูกเต๋าที่มีแบตเตอรี่ และเพิ่มตัวต้านทานซีรีส์ 5k ไปยังแต่ละสายข้อมูล

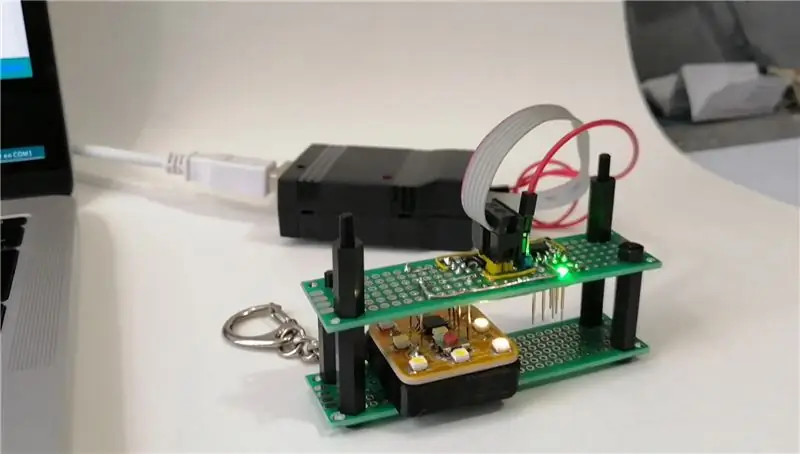

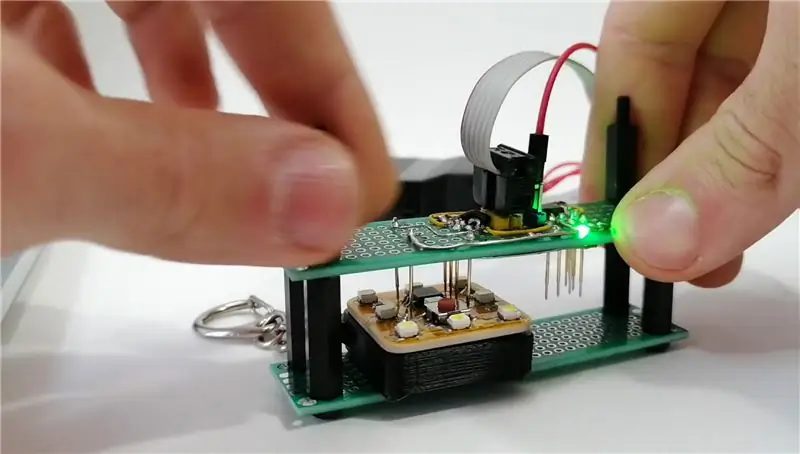

ขั้นตอนที่ 10: การเขียนโปรแกรมลูกเต๋า

สำหรับกระบวนการตั้งโปรแกรม ประกอบจิ๊กบนลูกเต๋าอย่างระมัดระวังโดยใช้สแตนด์ออฟ และตรวจดูให้แน่ใจว่าหมุด pogo ทั้งหมดกดลงบนแพดที่สอดคล้องกันอย่างเหมาะสม ระวังและอย่าเลื่อน Die ไว้ใต้หมุดเนื่องจากง่ายต่อการทำลาย ถัดไป เสียบ USBtinyISP เข้ากับจิ๊กและคอมพิวเตอร์

เปิด Arduino IDE โหลดภาพสเก็ตช์ TinyDice และเลือกชิปที่ Tiny85 โดยใช้ USBtinyISP เป็นโปรแกรมเมอร์ กดปุ่มอัปโหลดและตรวจสอบลูกเต๋า ไฟ LED 2 ดวงควรเริ่มกะพริบชั่วขณะหนึ่ง หากทุกอย่างสำเร็จ ตอนนี้ TinyDice ได้รับการตั้งโปรแกรม เสร็จแล้วและพร้อมใช้งาน ทำซ้ำขั้นตอนการเขียนโปรแกรมสำหรับยูนิตทั้งหมดที่คุณสร้าง แล้วเก็บจิ๊กที่ประกอบไว้จนสุดเพื่อป้องกันหมุด pogo

รหัส:

โปรแกรมของ tinyDice นั้นจะแสดงแอนิเมชั่น "กำลังคิด" ก่อน จากนั้นจึงสร้างตัวเลขสุ่มระหว่าง 0 ถึง 9 ซึ่งจะแสดงขึ้นเป็นเวลาสองสามวินาที การเปลี่ยนภาพทั้งหมดเสร็จสิ้นด้วย PWM สำหรับ LED แต่ละดวงเพื่อให้สามารถจางลงได้ หลังจากแสดงตัวเลขและจางหายไป โปรเซสเซอร์จะเข้าสู่โหมดสลีปซึ่งจะหยุดการใช้แบตเตอรี่เป็นหลัก ดังนั้นแบตเตอรี่ควรมีอายุการใช้งานประมาณ 6,000 "โยน" ลูกเต๋าตามหลักวิชา

รหัสทั้งหมดมีโครงสร้างรอบการขัดจังหวะตัวจับเวลา 8 Khz ซึ่งจัดการ charlieplexing และ PWM 10 ขั้นตอนสำหรับ LED แต่ละตัวตลอดจนความก้าวหน้าของแอนิเมชั่น คำอธิบายโดยละเอียดเพิ่มเติมของแต่ละ funcion มีการแสดงความคิดเห็นใน Arduino Sketch

สรุป:

ผลลัพธ์ของวิธีการนี้สำหรับการผลิต PCB ที่บ้านนั้นเกินความคาดหมายในเบื้องต้นของฉันมาก เนื่องจากฉันพบว่าวิธีนี้สามารถเชื่อถือได้อย่างยิ่งและให้ผลลัพธ์คุณภาพสูงมากสำหรับการสร้างต้นแบบที่ง่ายและรวดเร็วของวงจร SMD และวงจรเจาะทะลุ ด้วยเหตุนี้ ฉันจึงสนับสนุนให้ DIYers ลองใช้วิธีนี้สำหรับการออกแบบของตนเอง และแบ่งปันผลลัพธ์และสิ่งที่คุณค้นพบกับชุมชน

TinyDice เวอร์ชันใหม่นี้เป็นออบเจกต์ที่ดีและสนุกสนานสำหรับแชร์กับเพื่อน ๆ เนื่องจากอนิเมชั่นและเคสพวงกุญแจทำให้มันมีเอกลักษณ์และน่าสนใจทีเดียว ฉันหวังว่าคุณจะชอบคำแนะนำนี้และโปรดแบ่งปันความคิดเห็นและประสบการณ์ของคุณเกี่ยวกับเรื่องนี้เพื่อให้วิธีการนี้พัฒนาต่อไป นอกจากนี้ อย่าลังเลที่จะทดลองโค้ดและแบ่งปันรูปแบบที่น่าสนใจต่างๆ ให้ผู้อื่นได้ลองใช้

คู่มือนี้อยู่ในการประกวดการออกแบบ PCB ดังนั้นโปรดลงคะแนนให้ถ้าคุณเห็นว่ามีค่าควรและแบ่งปันกับเพื่อนและผู้ที่ชื่นชอบอุปกรณ์อิเล็กทรอนิกส์

รางวัลที่สองในความท้าทายการออกแบบ PCB

แนะนำ:

PCB Flashing Tree Decoration: 5 ขั้นตอน (พร้อมรูปภาพ)

PCB Flashing Tree Decoration: ในบทช่วยสอนนี้ คุณจะได้เรียนรู้วิธีสร้างโปรเจ็กต์อิเล็กทรอนิกส์อย่างมีประสิทธิภาพ ตัวอย่างเช่น ฉันจะสร้าง PCB ที่มีไฟกะพริบตั้งแต่ต้นจนจบ อุปกรณ์อิเล็กทรอนิกส์ทั้งหมดทำงานด้วยตัวเองโดยไม่ต้องมีการเข้ารหัส สิ่งที่คุณต้องทำคือเสียบปลั๊ก

Head Phone Amp พร้อม PCB แบบกำหนดเอง: 8 ขั้นตอน (พร้อมรูปภาพ)

Head Phone Amp with Custom PCB: ฉันกำลังสร้าง (และพยายามทำให้สมบูรณ์แบบ) แอมป์หูฟังมาระยะหนึ่งแล้ว พวกคุณบางคนคงเคยเห็น 'งานสร้าง ible ก่อนหน้านี้ของฉันแล้ว สำหรับผู้ที่ยังไม่มี ฉันได้เชื่อมโยงสิ่งเหล่านี้ด้านล่าง สำหรับงานสร้างที่เก่ากว่าของฉัน ฉันมักจะใช้บอร์ดต้นแบบเพื่อสร้าง t

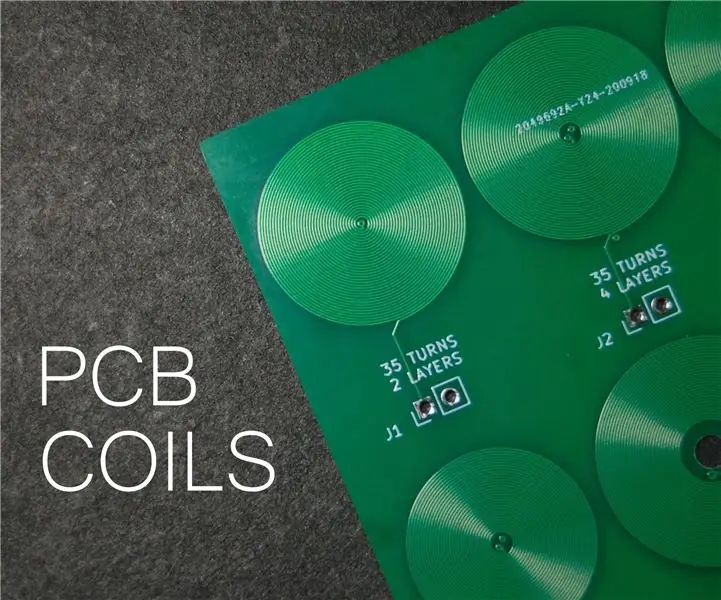

PCB Coils ใน KiCad: 5 ขั้นตอน (พร้อมรูปภาพ)

PCB Coils ใน KiCad: เมื่อไม่กี่สัปดาห์ก่อน ฉันได้สร้างจอแสดงผล 7 ส่วนแบบเครื่องกลที่ใช้แม่เหล็กไฟฟ้าเพื่อดันส่วนต่างๆ โปรเจ็กต์นี้ได้รับการตอบรับเป็นอย่างดี แม้กระทั่งได้รับการตีพิมพ์ในนิตยสาร Hackspace! ฉันได้รับความคิดเห็นและข้อเสนอแนะมากมายที่ฉันต้องทำ

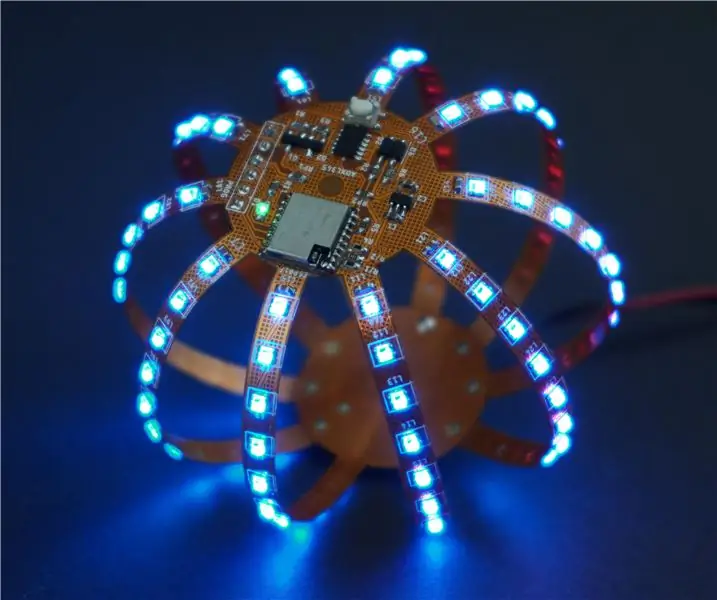

FLEXBALL - ลูกบอล PCB แบบยืดหยุ่นร้อยพิกเซลพร้อม WiFi: 6 ขั้นตอน (พร้อมรูปภาพ)

FLEXBALL - ลูกบอล PCB แบบยืดหยุ่นได้หลายร้อยพิกเซลพร้อม WiFi: สวัสดีผู้ผลิต มันคือผู้ผลิต moekoe!Flexball นั้นใช้ PCB ที่ยืดหยุ่นซึ่งติดตั้ง LED ที่สามารถระบุตำแหน่งได้ 100 WS2812 2020 มันถูกควบคุมโดย ESP8285-01f ซึ่งเป็นโมดูลที่ใช้ ESP ที่เล็กที่สุดโดย Espressif นอกจากนี้ยังมีตัวเร่งความเร็ว ADXL345

ลำโพงเมนบอร์ด PCB: 5 ขั้นตอน (พร้อมรูปภาพ)

PCB Motherboard Speaker: Uma caixa de som praticamente vinda do lixo eletrônico.Custo zero!Espero que gostem:DSe eu ganhar algum dos principais prêmios eu blur na Universidade e disponibilizar para e os อาจารย์ ผู้เชี่ยวชาญ: