สารบัญ:

- เสบียง

- ขั้นตอนที่ 1: การทำแผ่นทองแดง

- ขั้นตอนที่ 2: ติดแผ่นคริสตัลเหลว

- ขั้นตอนที่ 3: การแนบ TEC Element

- ขั้นตอนที่ 4: การเตรียมแผ่นอลูมิเนียม

- ขั้นตอนที่ 5: การแนบกลุ่ม

- ขั้นตอนที่ 6: การติดฮีทซิงค์และตัวยึด

- ขั้นตอนที่ 7: การอัปโหลดรหัส

- ขั้นตอนที่ 8: การเดินสาย Madness

- ขั้นตอนที่ 9: เตรียมแผ่นอะคริลิก

- ขั้นตอนที่ 10: โครงการที่เสร็จสิ้น

- ผู้เขียน John Day day@howwhatproduce.com.

- Public 2024-01-30 13:04.

- แก้ไขล่าสุด 2025-01-23 15:12.

ฉันทำงานในโครงการนี้มาระยะหนึ่งแล้ว แนวคิดดั้งเดิมมาถึงฉันหลังจากสร้างผู้สาธิตตัวควบคุม TEC ในที่ทำงานเพื่องานแสดงสินค้า เพื่อแสดงความสามารถในการทำความร้อนและความเย็นของ TECs เราใช้สีเทอร์โมโครมิกที่เปลี่ยนจากสีดำเป็นสีโปร่งใส

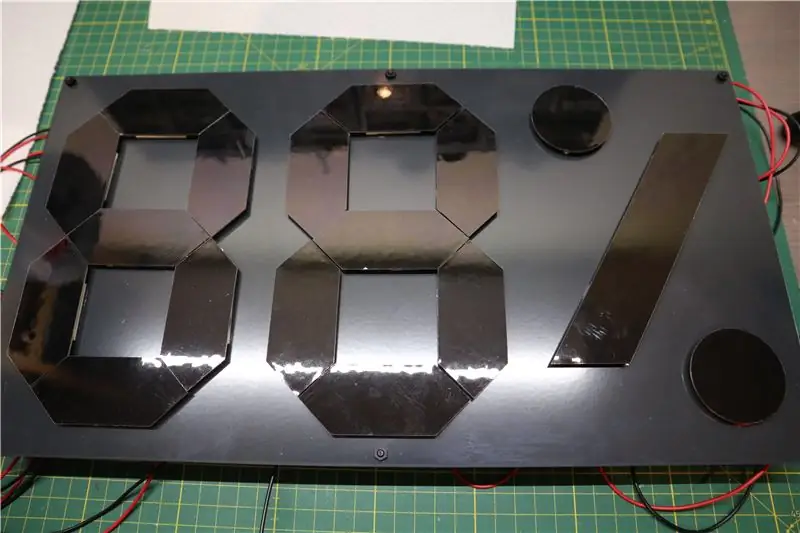

ในโครงการนี้ ฉันได้นำแนวคิดนี้ไปใช้เพิ่มเติม และสร้างจอแสดงผล 7 ส่วน 2 หลักโดยใช้แผ่นทองแดงที่หุ้มด้วยแผ่นเทอร์โมโครมิกตามผลึกเหลว ด้านหลังแผ่นทองแดงทุกแผ่นมีองค์ประกอบ TEC ที่ควบคุมอุณหภูมิและด้วยเหตุนี้จึงเปลี่ยนสีของแผ่นคริสตัลเหลว ตัวเลขจะแสดงอุณหภูมิและความชื้นจากเซ็นเซอร์ DHT22

คุณอาจชื่นชมการประชดของการมีอุปกรณ์ที่แสดงอุณหภูมิโดยรอบโดยการเปลี่ยนอุณหภูมิของตัวเอง;-)

เสบียง

- 3 ชิ้น แผ่นคริสตัลเหลว 150x150 มม. (29-33°C) (ดูที่นี่)

- 17 ชิ้น แผ่นทองแดง หนา 1 มม. (ขนาดดูด้านล่าง)

- แผ่นอะลูมิเนียม 401 x 220 x 2 มม. (อโนไดซ์สีเทา/ดำ)

- แผ่นอะครีลิค 401 x 220 x 2 มม. (สีขาว)

- 18 ชิ้น, TES1-12704 peltier element

- 9 ชิ้น, TB6612FNG ไดรเวอร์มอเตอร์คู่

- 6 ชิ้น Arduino Nano

- 2 ชิ้น พัดลมระบายความร้อน 40x40x10 มม.

- 18 ชิ้น ฮีตซิงก์ 25x25x10 มม.

- แหล่งจ่ายไฟ 12 V, 6 A

- DHT22 (AM2302) เซ็นเซอร์อุณหภูมิและความชื้น

- 6 ชิ้น, ขั้วต่อ PCB ยาว 40 มม.

นอกจากนี้ ฉันยังใช้อีพ็อกซี่นำความร้อนซึ่งค่อนข้างถูกและมีอายุการใช้งานยาวนาน ใช้เครื่องมือเจาะและเดรเมลเพื่อทำรูที่จำเป็นในแผ่นอลูมิเนียมและแผ่นอะครีลิค ตัวยึดสำหรับ Arduinos และ PCB ไดรเวอร์มอเตอร์ถูกพิมพ์ 3 มิติและติดด้วยกาวร้อน นอกจากนี้ ฉันยังใช้สายดูปองท์จำนวนมากในการเชื่อมต่อทั้งหมด นอกจากนี้ PCB ที่มีขั้วต่อสกรูยังมีประโยชน์มากในการกระจายแหล่งจ่ายไฟ 12 V

ข้อควรสนใจ: เห็นได้ชัดว่าบอร์ด TB6612FNG จำนวนมากติดตั้งตัวเก็บประจุที่ไม่ถูกต้อง แม้ว่าผู้ขายทั้งหมดจะระบุบอร์ดสำหรับแรงดันไฟฟ้าของมอเตอร์สูงสุด 15 V แต่ตัวเก็บประจุมักจะได้รับการจัดอันดับที่ 10 V เท่านั้น หลังจากที่ฉันเป่าตัวเก็บประจุบนแผงสองแผ่นแรกของฉัน ฉันก็แยกชิ้นส่วนทั้งหมดออกและแทนที่ด้วยอันที่เหมาะสม

ขั้นตอนที่ 1: การทำแผ่นทองแดง

สำหรับแผ่นทองแดง ฉันใช้บริการตัดด้วยเลเซอร์ออนไลน์ (ดูที่นี่) ซึ่งฉันสามารถอัปโหลดไฟล์ dxf ที่แนบมาได้ อย่างไรก็ตาม เนื่องจากรูปร่างไม่ซับซ้อนมากนัก การตัดด้วยเลเซอร์จึงไม่จำเป็น และอาจมีเทคนิคการผลิตที่ถูกกว่า (เช่น การเจาะ การเลื่อย) โดยรวมแล้ว จำเป็นต้องมี 14 ส่วน, วงกลมสองวงและหนึ่งเส้นประสำหรับการแสดงผล ความหนาของแผ่นทองแดงอยู่ที่ 1 มม. แต่อาจลดลงเหลือ 0.7 หรือ 0.5 มม. ซึ่งต้องใช้พลังงานความร้อน/ความเย็นน้อยลง ฉันใช้ทองแดงเพราะความจุความร้อนและการนำความร้อนนั้นเหนือกว่าอลูมิเนียม แต่อย่างหลังก็ควรทำงานได้ดีพอสมควร

ขั้นตอนที่ 2: ติดแผ่นคริสตัลเหลว

องค์ประกอบหลักของโครงการนี้คือฟอยล์คริสตัลเหลวเทอร์โมโครมิกที่ฉันได้รับจาก SFXC ฟอยล์มีจำหน่ายในช่วงอุณหภูมิต่างๆ และเปลี่ยนสีจากสีดำที่อุณหภูมิต่ำเป็นสีแดง สีส้ม และสีเขียวเป็นสีน้ำเงินที่อุณหภูมิสูง ฉันลองใช้แบนด์วิดท์ที่แตกต่างกันสองแบบ 25-30 °C และ 29-33°C และลงเอยด้วยการเลือกอันหลัง เนื่องจากการให้ความร้อนด้วยองค์ประกอบเพลเทียร์ง่ายกว่าการทำความเย็น ช่วงอุณหภูมิจึงควรสูงกว่าอุณหภูมิห้องเล็กน้อย

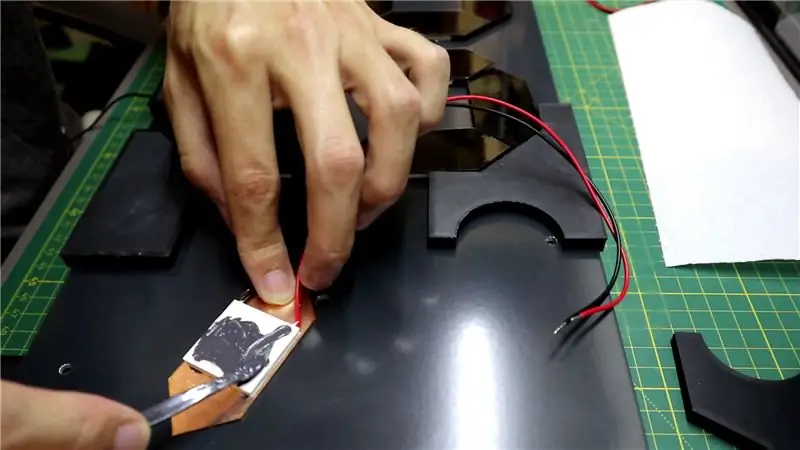

ฟอยล์คริสตัลเหลวมีแผ่นรองแบบมีกาวในตัวซึ่งยึดติดกับแผ่นทองแดงได้เป็นอย่างดี แผ่นฟอยล์ส่วนเกินถูกตัดรอบจานโดยใช้มีดที่แน่นอน

ขั้นตอนที่ 3: การแนบ TEC Element

เพลเทียร์ติดอยู่ที่กึ่งกลางของแผ่นทองแดงแต่ละแผ่นโดยใช้อีพ็อกซี่ที่นำความร้อน แผ่นเปลือกโลกใหญ่กว่าเพลเทียร์เล็กน้อยเพื่อซ่อนไว้ด้านหลังอย่างสมบูรณ์ สำหรับจานที่ยาวกว่าซึ่งประกอบเป็นเส้นประของสัญลักษณ์เปอร์เซ็นต์ ฉันใช้เพลเทียร์สองอัน

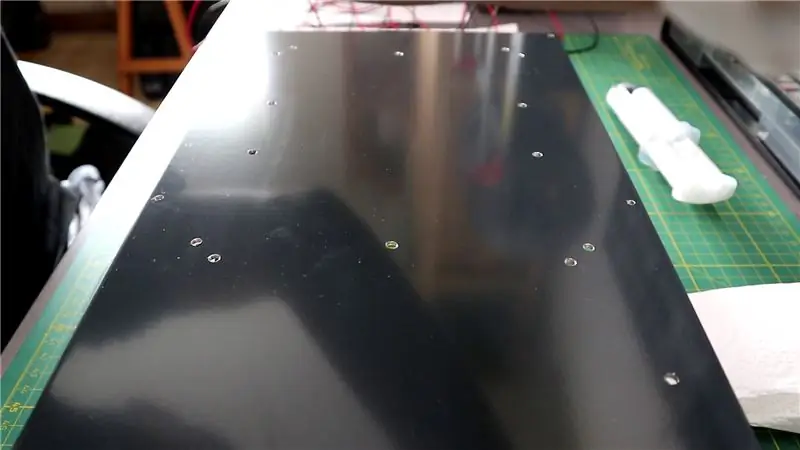

ขั้นตอนที่ 4: การเตรียมแผ่นอลูมิเนียม

เพื่อประหยัดเงิน ฉันเจาะรูทั้งหมดในแผ่นอลูมิเนียมด้วยตัวเอง ฉันเพิ่งพิมพ์ pdf ที่แนบมาบนกระดาษ A3 และใช้เป็นแม่แบบเจาะ มีรูสำหรับทุกส่วนที่สาย TEC วิ่งผ่าน และ 6 รูที่ขอบสำหรับติดแผ่นอะครีลิคในภายหลัง

ขั้นตอนที่ 5: การแนบกลุ่ม

หนึ่งในส่วนที่ยากที่สุดในโครงการนี้คือการติดตั้งส่วนต่างๆ เข้ากับแผ่นรองหลังอย่างถูกต้อง ฉันพิมพ์ 3D จิ๊กหลายตัวที่จะช่วยฉันในการจัดตำแหน่งของเซ็กเมนต์ แต่สิ่งนี้ใช้ได้เพียงบางส่วนเท่านั้นเนื่องจากเซ็กเมนต์เลื่อนออกไปอย่างต่อเนื่อง นอกจากนี้ สายเคเบิลยังดัน peltier เพื่อให้หลุดออกจากเพลต ฉันสามารถติดกาวทุกส่วนได้อย่างเหมาะสม แต่หนึ่งใน peltiers ในส่วนของ dash มีการมีเพศสัมพันธ์ทางความร้อนที่แย่มาก ใช้แผ่นความร้อนแบบมีกาวในตัวแทนอีพ็อกซี่อาจจะดีกว่า แม้ว่าฉันสงสัยว่ามันอาจจะคลายตัวเมื่อเวลาผ่านไป

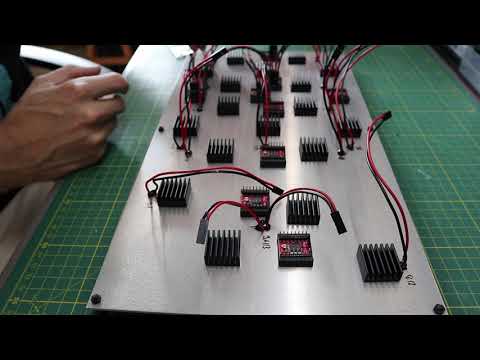

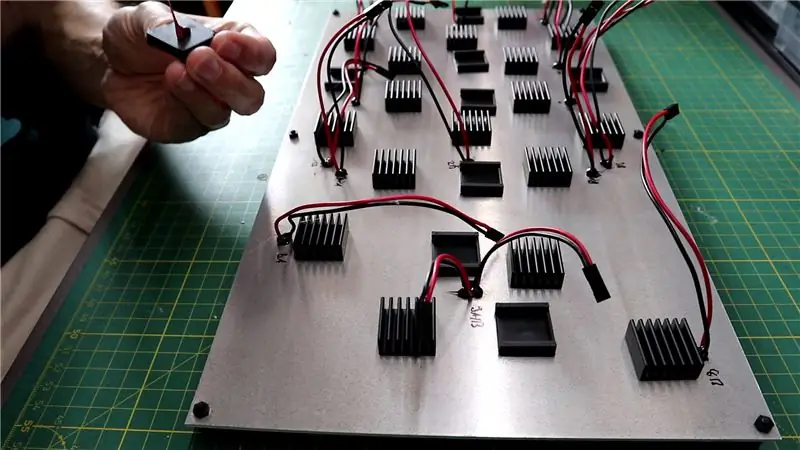

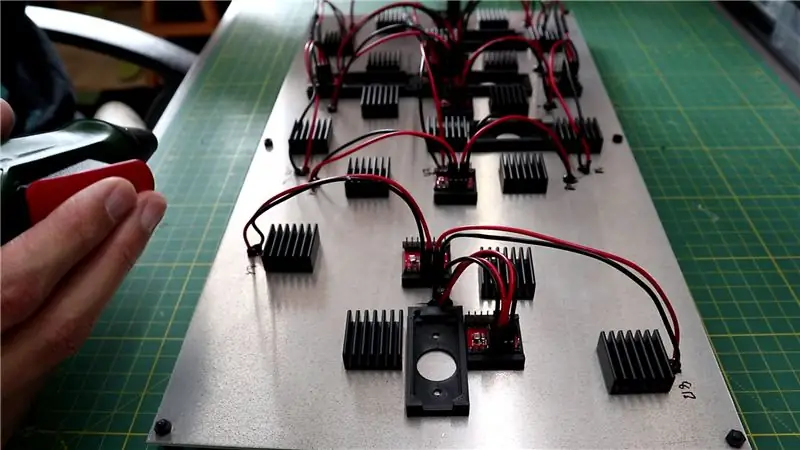

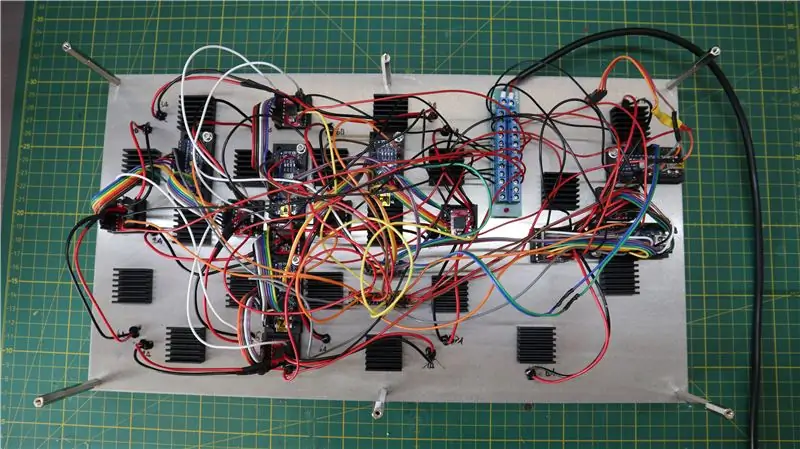

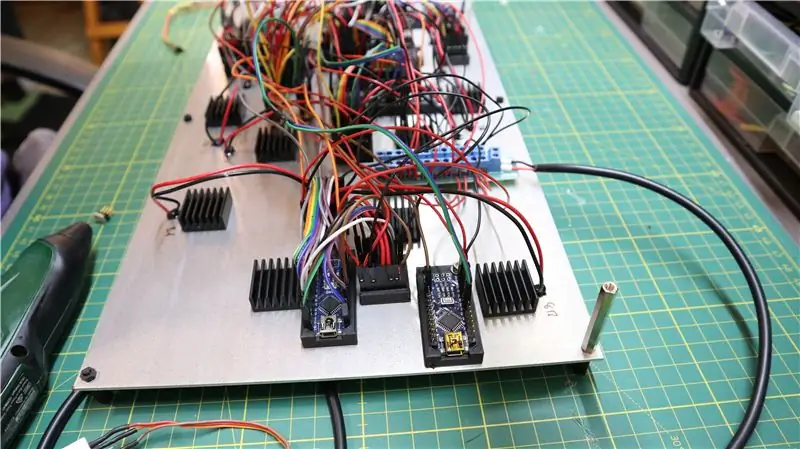

ขั้นตอนที่ 6: การติดฮีทซิงค์และตัวยึด

ความคิดดั้งเดิมของฉันคือการใช้แผ่นอะลูมิเนียมเป็นฮีทซิงค์สำหรับเพลเทียร์แม้ไม่มีพัดลม ฉันคิดว่าอุณหภูมิรวมของจานจะเพิ่มขึ้นเพียงเล็กน้อยเท่านั้น เนื่องจากบางส่วนถูกทำให้เย็นลงในขณะที่ส่วนอื่นๆ ได้รับความร้อน อย่างไรก็ตาม ปรากฎว่าหากไม่มีฮีทซิงค์เพิ่มเติมและไม่มีพัดลมระบายความร้อน อุณหภูมิจะเพิ่มขึ้นเรื่อยๆ จนถึงจุดที่ไม่สามารถทำให้แผ่นทองแดงเย็นลงได้อีก นี่เป็นปัญหาโดยเฉพาะอย่างยิ่ง เนื่องจากฉันไม่ได้ใช้เทอร์มิสเตอร์ใดๆ เพื่อควบคุมกำลังการทำความร้อน/ความเย็น แต่ใช้ค่าคงที่เสมอ ดังนั้นฉันจึงซื้อฮีทซิงค์ขนาดเล็กที่มีแผ่นรองแบบมีกาวในตัวซึ่งติดอยู่ที่ด้านหลังของแผ่นอะลูมิเนียมด้านหลังทุกแผ่น

หลังจากนั้น ตัวยึดที่พิมพ์ 3 มิติสำหรับไดรเวอร์มอเตอร์และ Arduinos ก็ถูกติดไว้ที่ด้านหลังของเพลทโดยใช้กาวร้อน

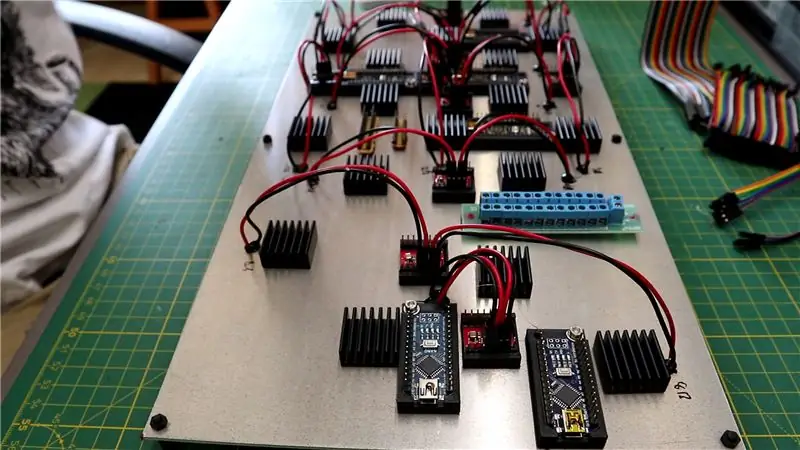

ขั้นตอนที่ 7: การอัปโหลดรหัส

Arduino แต่ละตัวสามารถควบคุมมอเตอร์ได้มากถึงสองตัวเท่านั้น เนื่องจากพวกเขาต้องการ PWM สองตัวและพิน IO ดิจิตอล 5 ตัว นอกจากนี้ยังมีไดรเวอร์มอเตอร์ที่สามารถควบคุมผ่าน I2C ได้ (ดูที่นี่) แต่ไม่สามารถใช้งานร่วมกับลอจิก 5 V ของ Arduinos ได้ ในวงจรของฉันมี Arduino "ต้นแบบ" หนึ่งตัวที่สื่อสารกับ 5 Arduinos "ทาส" ผ่าน I2C ซึ่งจะควบคุมไดรเวอร์มอเตอร์ รหัสสำหรับ arduinos สามารถพบได้ที่นี่ในบัญชี GitHub ของฉัน ในรหัสสำหรับ Arduinos "ทาส" ต้องเปลี่ยนที่อยู่ I2C สำหรับ Arduino ทุกตัวในส่วนหัว นอกจากนี้ยังมีตัวแปรบางอย่างที่ช่วยให้สามารถเปลี่ยนกำลังการทำความร้อน/ความเย็นและค่าคงที่ของเวลาที่สอดคล้องกันได้

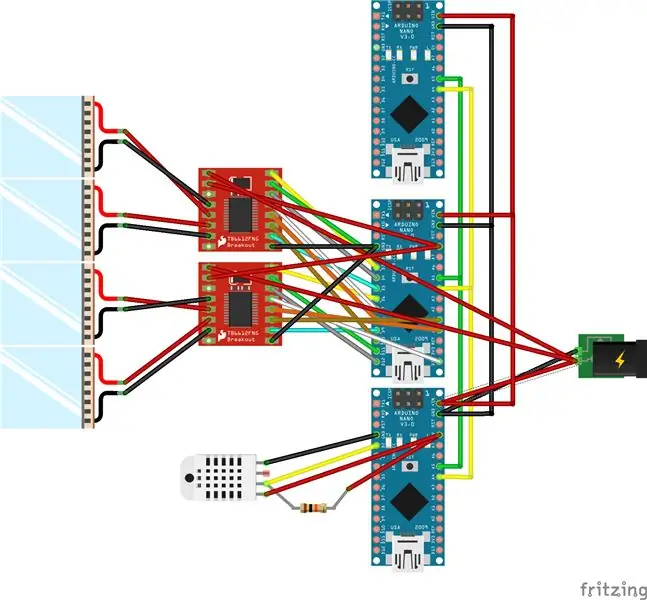

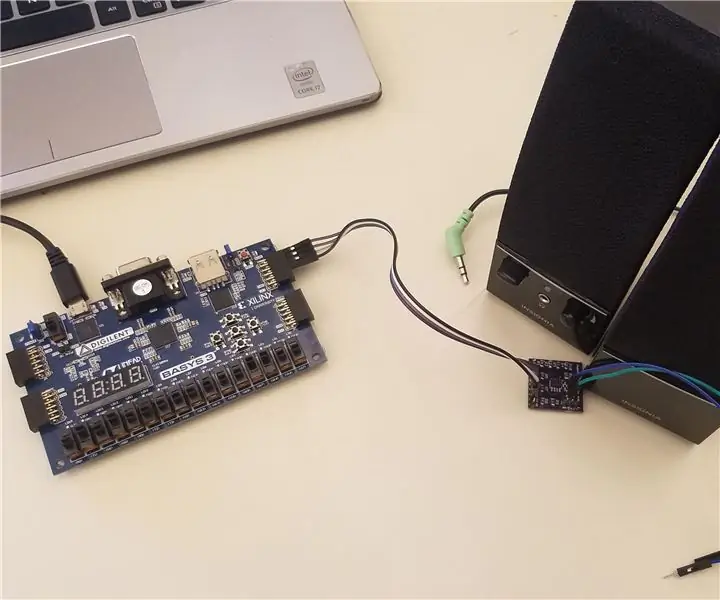

ขั้นตอนที่ 8: การเดินสาย Madness

การเดินสายของโครงการนี้เป็นฝันร้ายทั้งหมด ฉันได้แนบไดอะแกรม fritzing ที่แสดงการเชื่อมต่อสำหรับ Arduino หลักและ Arduino ทาสเดี่ยวเป็นตัวอย่าง นอกจากนี้ยังมีเอกสาร pdf ที่ TEC เชื่อมต่อกับไดรเวอร์มอเตอร์และ Arduino ดังที่คุณเห็นในภาพเนื่องจากมีการเชื่อมต่อจำนวนมาก การเดินสายจะยุ่งเหยิงมาก ฉันใช้ตัวเชื่อมต่อดูปองท์ทุกที่ที่ทำได้ แหล่งจ่ายไฟ 12 V ถูกแจกจ่ายโดยใช้ PCB พร้อมขั้วต่อสกรู ที่อินพุตพลังงานฉันต่อสาย DC ที่มีสายจูงบิน ในการแจกจ่ายการเชื่อมต่อ 5 V, GND และ I2C ฉันได้ติดตั้ง PCB ต้นแบบที่มีส่วนหัวของหมุดตัวผู้

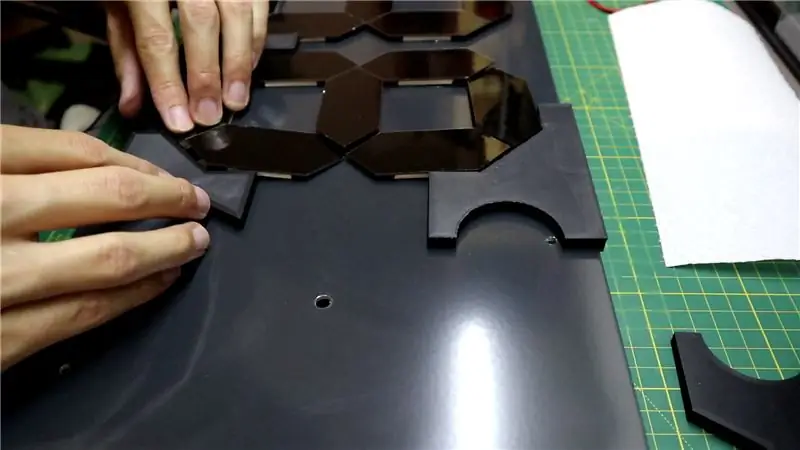

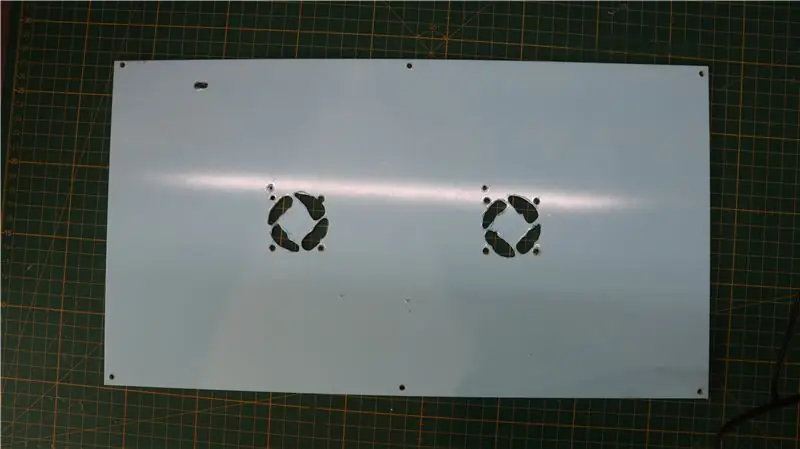

ขั้นตอนที่ 9: เตรียมแผ่นอะคริลิก

ต่อไป ฉันเจาะรูบนแผ่นอะครีลิคเพื่อให้สามารถติดเข้ากับแผ่นอลูมิเนียมผ่าน PCB standoffs นอกจากนี้ ทำช่องเจาะสำหรับพัดลมและร่องสำหรับสายเซ็นเซอร์ DHT22 โดยใช้เครื่องมือ dremel ของฉัน หลังจากนั้นก็ติดพัดลมที่ด้านหลังของแผ่นอะครีลิก และสายเคเบิลก็ถูกป้อนผ่านรูที่ฉันเจาะ คราวหน้าคงจะทำเพลทด้วยเลเซอร์คัท

ขั้นตอนที่ 10: โครงการที่เสร็จสิ้น

สุดท้าย แผ่นอะครีลิกและแผ่นอะลูมิเนียมถูกยึดติดกันโดยใช้แผ่น PCB ยาว 40 มม. หลังจากนั้นโครงการจะเสร็จสิ้น

เมื่อเชื่อมต่อกับแหล่งจ่ายไฟ ส่วนต่างๆ จะแสดงอุณหภูมิและความชื้นสลับกัน สำหรับอุณหภูมิ เฉพาะจุดบนเท่านั้นที่จะเปลี่ยนสีในขณะที่ยังเน้นเส้นประและจุดล่างเมื่อแสดงความชื้น

ในโค้ดแต่ละเซ็กเมนต์ที่ทำงานอยู่จะถูกทำให้ร้อนเป็นเวลา 25 วินาทีในขณะที่ทำให้เซ็กเมนต์ที่ไม่แอ็คทีฟเย็นลงพร้อมกัน หลังจากนั้น เพลเทียร์จะถูกปิดเป็นเวลา 35 วินาที เพื่อให้อุณหภูมิคงที่อีกครั้ง อย่างไรก็ตาม อุณหภูมิของแผ่นทองแดงจะสูงขึ้นเมื่อเวลาผ่านไป และต้องใช้เวลาสักระยะจนกว่าส่วนจะเปลี่ยนสีทั้งหมด การจับกระแสสำหรับตัวเลขหลักเดียว (7 ส่วน) ถูกวัดให้อยู่ที่ประมาณ 2 A ดังนั้นการดึงกระแสรวมของทุกส่วนน่าจะใกล้เคียงกับสูงสุด 6 A ที่แหล่งจ่ายไฟสามารถให้ได้

สามารถลดการใช้พลังงานลงได้อย่างแน่นอนโดยการเพิ่มเทอร์มิสเตอร์เป็นข้อเสนอแนะเพื่อปรับพลังงานความร้อน/ความเย็น ก้าวไปอีกขั้นคือการใช้ตัวควบคุม TEC เฉพาะกับลูป PID สิ่งนี้น่าจะช่วยให้ทำงานได้อย่างต่อเนื่องโดยไม่สิ้นเปลืองพลังงานมากนัก ฉันกำลังคิดที่จะสร้างระบบดังกล่าวโดยใช้ไดรเวอร์ Thorlabs MTD415T TEC

ข้อเสียอีกประการหนึ่งของการกำหนดค่าปัจจุบันคือสามารถได้ยินเอาต์พุต PWM 1 kHz ของไดรเวอร์มอเตอร์ คงจะดีถ้ามีใครกำจัดแฟน ๆ ออกไปได้เพราะพวกมันค่อนข้างดัง

รางวัลชนะเลิศการแข่งขันโลหะ

แนะนำ:

DIY 37 Leds เกมรูเล็ต Arduino: 3 ขั้นตอน (พร้อมรูปภาพ)

DIY 37 Leds เกมรูเล็ต Arduino: รูเล็ตเป็นเกมคาสิโนที่ตั้งชื่อตามคำภาษาฝรั่งเศสหมายถึงวงล้อเล็ก

หมวกนิรภัย Covid ส่วนที่ 1: บทนำสู่ Tinkercad Circuits!: 20 ขั้นตอน (พร้อมรูปภาพ)

Covid Safety Helmet ตอนที่ 1: บทนำสู่ Tinkercad Circuits!: สวัสดีเพื่อน ๆ ในชุดสองตอนนี้ เราจะเรียนรู้วิธีใช้วงจรของ Tinkercad - เครื่องมือที่สนุก ทรงพลัง และให้ความรู้สำหรับการเรียนรู้เกี่ยวกับวิธีการทำงานของวงจร! หนึ่งในวิธีที่ดีที่สุดในการเรียนรู้คือการทำ ดังนั้น อันดับแรก เราจะออกแบบโครงการของเราเอง: th

Bolt - DIY Wireless Charging Night Clock (6 ขั้นตอน): 6 ขั้นตอน (พร้อมรูปภาพ)

Bolt - DIY Wireless Charging Night Clock (6 ขั้นตอน): การชาร์จแบบเหนี่ยวนำ (เรียกอีกอย่างว่าการชาร์จแบบไร้สายหรือการชาร์จแบบไร้สาย) เป็นการถ่ายโอนพลังงานแบบไร้สาย ใช้การเหนี่ยวนำแม่เหล็กไฟฟ้าเพื่อจ่ายกระแสไฟฟ้าให้กับอุปกรณ์พกพา แอปพลิเคชั่นที่พบบ่อยที่สุดคือ Qi Wireless Charging st

4 ขั้นตอน Digital Sequencer: 19 ขั้นตอน (พร้อมรูปภาพ)

4 ขั้นตอน Digital Sequencer: CPE 133, Cal Poly San Luis Obispo ผู้สร้างโปรเจ็กต์: Jayson Johnston และ Bjorn Nelson ในอุตสาหกรรมเพลงในปัจจุบัน ซึ่งเป็นหนึ่งใน “instruments” เป็นเครื่องสังเคราะห์เสียงดิจิตอล ดนตรีทุกประเภท ตั้งแต่ฮิปฮอป ป๊อป และอีฟ

ป้ายโฆษณาแบบพกพาราคาถูกเพียง 10 ขั้นตอน!!: 13 ขั้นตอน (พร้อมรูปภาพ)

ป้ายโฆษณาแบบพกพาราคาถูกเพียง 10 ขั้นตอน!!: ทำป้ายโฆษณาแบบพกพาราคาถูกด้วยตัวเอง ด้วยป้ายนี้ คุณสามารถแสดงข้อความหรือโลโก้ของคุณได้ทุกที่ทั่วทั้งเมือง คำแนะนำนี้เป็นการตอบสนองต่อ/ปรับปรุง/เปลี่ยนแปลงของ: https://www.instructables.com/id/Low-Cost-Illuminated-