สารบัญ:

- ขั้นตอนที่ 1: คิดเกี่ยวกับบรรจุภัณฑ์ส่วนประกอบ

- ขั้นตอนที่ 2: เลือกไมโครคอนโทรลเลอร์ของคุณ

- ขั้นตอนที่ 3: เลือก USB เป็น Serial Converter ของคุณ

- ขั้นตอนที่ 4: เลือกตัวควบคุมของคุณ

- ขั้นตอนที่ 5: เลือกพลังหรือแผนการใช้พลังของคุณ

- ขั้นตอนที่ 6: เลือกชิปอุปกรณ์ต่อพ่วงของคุณ (ถ้ามี)

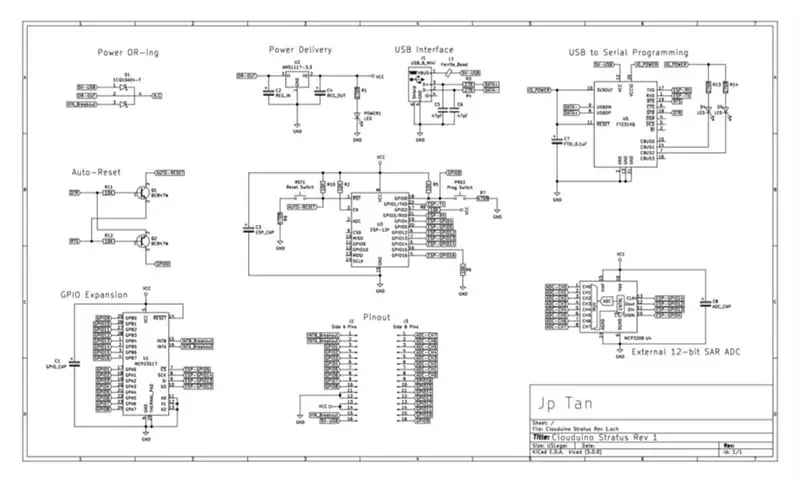

- ขั้นตอนที่ 7: การออกแบบวงจร

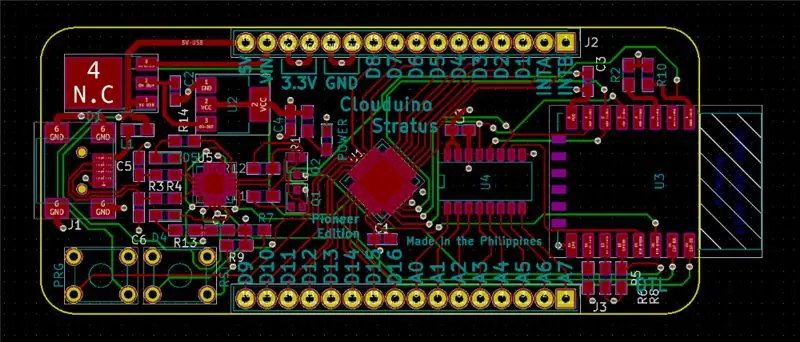

- ขั้นตอนที่ 8: การออกแบบและเค้าโครง PCB

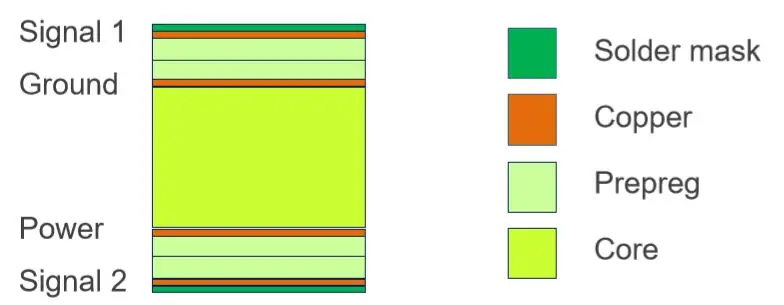

- ขั้นตอนที่ 9: PCB Stack-Up

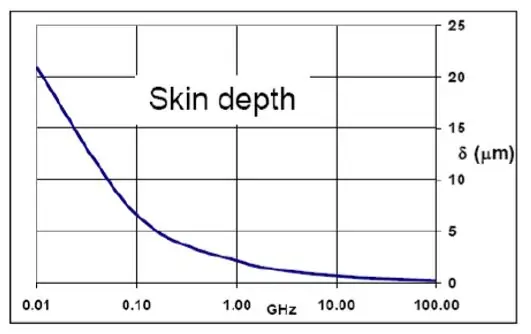

- ขั้นตอนที่ 10: ข้อควรพิจารณาเพิ่มเติมสำหรับเลเยอร์ PCB และความสมบูรณ์ของสัญญาณ

- ขั้นตอนที่ 11: หมายเหตุด้านข้างเกี่ยวกับ Vias

- ขั้นตอนที่ 12: การผลิตและการประกอบ PCB

- ขั้นตอนที่ 13: นั่นคือทุกคน

- ขั้นตอนที่ 14: โบนัส: ส่วนประกอบ Gerbers ไฟล์การออกแบบและการตอบรับ

- ผู้เขียน John Day day@howwhatproduce.com.

- Public 2024-01-30 13:06.

- แก้ไขล่าสุด 2025-01-23 15:12.

คุณเป็นผู้ผลิต งานอดิเรก หรือแฮ็กเกอร์ที่สนใจจะก้าวขึ้นจากโครงการ Perfboard, DIP IC และ PCB แบบโฮมเมดไปเป็น PCB แบบหลายชั้นที่ประดิษฐ์โดยบอร์ดเฮาส์และบรรจุภัณฑ์ SMD ที่พร้อมสำหรับการผลิตจำนวนมากใช่หรือไม่ คำแนะนำนี้เหมาะสำหรับคุณ!

คู่มือนี้จะให้รายละเอียดเกี่ยวกับวิธีการออกแบบ PCB แบบหลายชั้น โดยใช้บอร์ด dev ของไมโครคอนโทรลเลอร์เป็นตัวอย่าง

ฉันใช้ KiCAD 5.0 ซึ่งเป็นเครื่องมือ EDA ฟรีและโอเพ่นซอร์ส เพื่อสร้างแผนผังและเลย์เอาต์ PCB สำหรับบอร์ด dev นี้

หากคุณไม่คุ้นเคยกับ KiCAD หรือเวิร์กโฟลว์สำหรับเค้าโครง PCB บทแนะนำของ Chris Gamell บน YouTube เป็นจุดเริ่มต้นที่ดีทีเดียว

EDIT: บางรูปซูมมากไป คลิ๊กที่รูปเพื่อดูภาพเต็มได้เลย:)

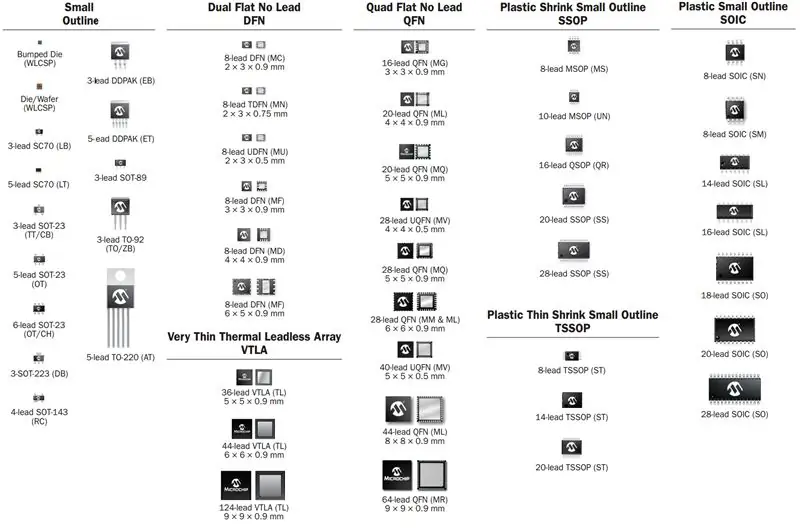

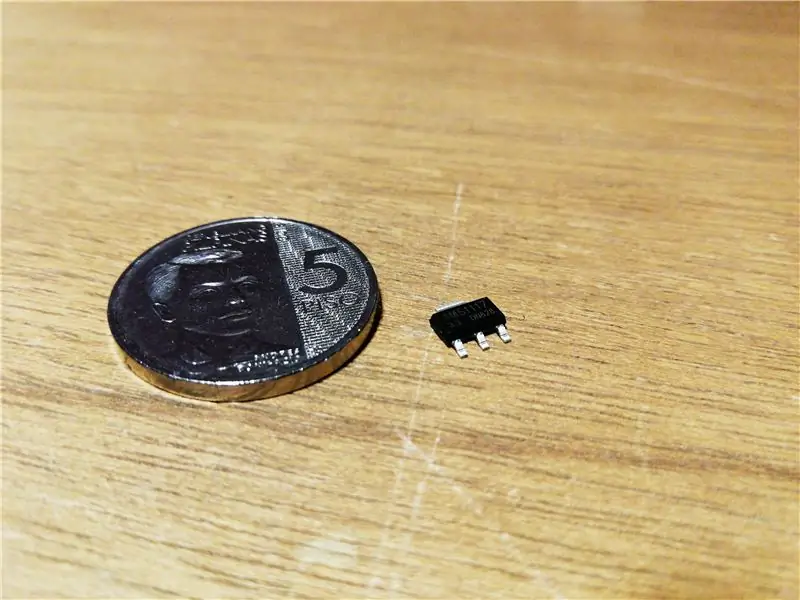

ขั้นตอนที่ 1: คิดเกี่ยวกับบรรจุภัณฑ์ส่วนประกอบ

Surface Mount Devices (SMD) สามารถวางตำแหน่งบน PCB ได้ด้วยเครื่องหยิบและวาง ทำให้กระบวนการประกอบเป็นไปโดยอัตโนมัติ จากนั้นคุณสามารถเรียกใช้ PCB ผ่านเตาอบ reflow หรือเครื่องบัดกรีแบบคลื่นได้หากคุณมีส่วนประกอบรูทะลุ

ตัวนำส่วนประกอบสำหรับ SMD ขนาดเล็กก็ลดลงเช่นกัน ส่งผลให้อิมพีแดนซ์ การเหนี่ยวนำ และ EMI ลดลงอย่างมาก ซึ่งเป็นสิ่งที่ดีมาก โดยเฉพาะอย่างยิ่งสำหรับการออกแบบ RF และความถี่สูง

การไปตามเส้นทางการยึดพื้นผิวยังช่วยปรับปรุงประสิทธิภาพทางกลและความทนทาน ซึ่งเป็นสิ่งสำคัญสำหรับการทดสอบแรงสั่นสะเทือนและความเค้นทางกล

ขั้นตอนที่ 2: เลือกไมโครคอนโทรลเลอร์ของคุณ

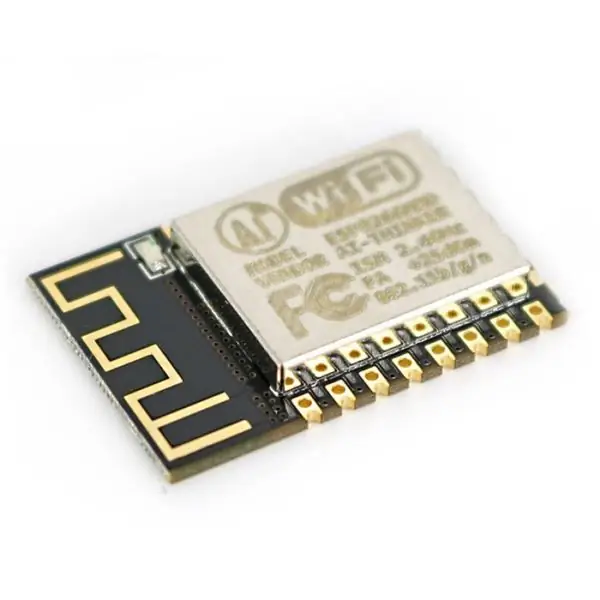

หัวใจสำคัญของบอร์ดพัฒนาไมโครคอนโทรลเลอร์ทุกตัว เช่น Arduino และอนุพันธ์คือไมโครคอนโทรลเลอร์ ในกรณีของ Arduino Uno นี่คือ ATmega 328P สำหรับบอร์ดพัฒนาของเรา เราจะใช้ ESP8266

ราคาถูกมาก ทำงานที่ 80MHz (และสามารถโอเวอร์คล็อกได้เป็น 160MHz) และมีระบบย่อย WiFi ในตัว เมื่อใช้เป็นไมโครคอนโทรลเลอร์แบบสแตนด์อโลน จะสามารถดำเนินการบางอย่างได้เร็วกว่า Arduino ถึง 170 เท่า

ขั้นตอนที่ 3: เลือก USB เป็น Serial Converter ของคุณ

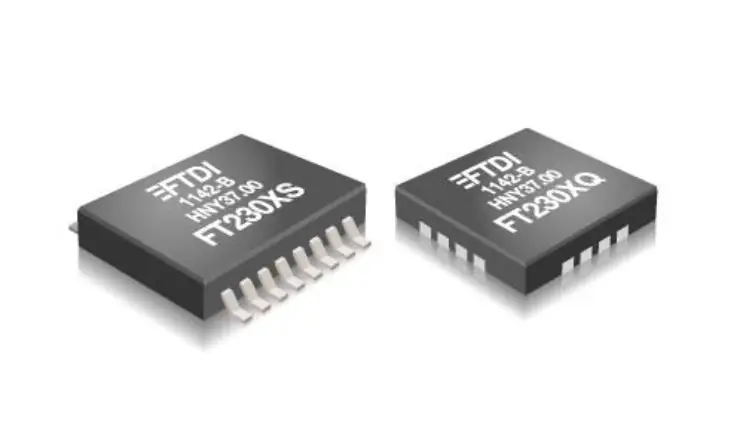

ไมโครคอนโทรลเลอร์จะต้องมีวิธีการเชื่อมต่อกับคอมพิวเตอร์ของคุณ ดังนั้นคุณจึงสามารถโหลดโปรแกรมของคุณลงในคอมพิวเตอร์ได้ ซึ่งโดยทั่วไปจะทำสำเร็จโดยชิปภายนอก ซึ่งดูแลการแปลระหว่างสัญญาณส่วนต่างที่ใช้โดยพอร์ต USB บนคอมพิวเตอร์ของคุณ และการส่งสัญญาณแบบจุดเดียวที่มีอยู่ในไมโครคอนโทรลเลอร์ส่วนใหญ่ผ่านอุปกรณ์ต่อพ่วงการสื่อสารแบบอนุกรม เช่น UART

ในกรณีของเรา เราจะใช้ FT230X จาก FTDI ชิป USB เป็นซีเรียลจาก FTDI มักจะได้รับการสนับสนุนอย่างดีในระบบปฏิบัติการส่วนใหญ่ ดังนั้นจึงเป็นทางออกที่ปลอดภัยสำหรับบอร์ดสำหรับนักพัฒนา ทางเลือกยอดนิยม (ตัวเลือกที่ถูกกว่า) ได้แก่ CP2102 จาก SiLabs และ CH340G

ขั้นตอนที่ 4: เลือกตัวควบคุมของคุณ

บอร์ดจะต้องได้รับพลังงานจากที่ใดที่หนึ่ง และในกรณีส่วนใหญ่ คุณจะพบว่าพลังงานนี้จ่ายผ่าน IC เรกูเลเตอร์เชิงเส้น ตัวควบคุมเชิงเส้นมีราคาถูก เรียบง่าย และถึงแม้จะไม่ได้มีประสิทธิภาพเท่ารูปแบบโหมดสวิตซ์ แต่จะให้พลังงานสะอาด (สัญญาณรบกวนน้อยกว่า) และการรวมที่ง่ายดาย

AMS1117 เป็นตัวควบคุมเชิงเส้นที่ได้รับความนิยมมากที่สุดที่ใช้ในบอร์ด dev ส่วนใหญ่ และเป็นทางเลือกที่ดีสำหรับบอร์ด dev ของเราเช่นกัน

ขั้นตอนที่ 5: เลือกพลังหรือแผนการใช้พลังของคุณ

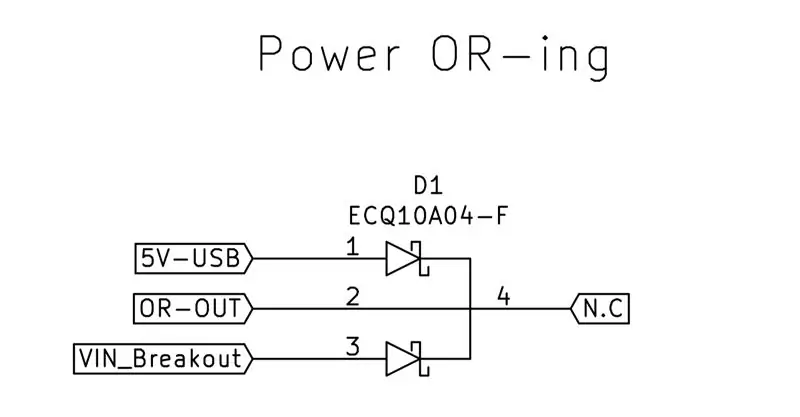

หากคุณต้องการให้ผู้ใช้จ่ายไฟให้กับบอร์ด dev ผ่าน USB และเสนออินพุตแรงดันไฟฟ้าผ่านพินตัวใดตัวหนึ่งบนบอร์ด คุณจะต้องมีวิธีเลือกระหว่างแรงดันไฟฟ้าที่แข่งขันกันทั้งสองแบบ วิธีนี้ทำได้ง่ายมากโดยใช้ไดโอด ซึ่งทำงานเพื่อให้แรงดันไฟอินพุตที่สูงกว่าเท่านั้นที่จะผ่านและจ่ายไฟให้กับวงจรที่เหลือได้

ในกรณีของเรา เรามีกำแพงกั้นแบบคู่ ซึ่งรวมถึงไดโอด schottky สองตัวในแพ็คเกจเดียวสำหรับจุดประสงค์นี้

ขั้นตอนที่ 6: เลือกชิปอุปกรณ์ต่อพ่วงของคุณ (ถ้ามี)

คุณสามารถเพิ่มชิปเพื่อเชื่อมต่อกับไมโครคอนโทรลเลอร์ที่คุณเลือกเพื่อเพิ่มความสามารถในการใช้งานหรือฟังก์ชันที่บอร์ด dev ของคุณมอบให้กับผู้ใช้

ในกรณีของเรา ESP8266 มีช่องสัญญาณอินพุตแบบอะนาล็อกเพียงช่องเดียว และ GPIO ที่ใช้งานได้น้อยมาก

เพื่อแก้ไขปัญหานี้ เราจะเพิ่ม IC ตัวแปลงอนาล็อกเป็นดิจิทัลและ GPIO Expander IC

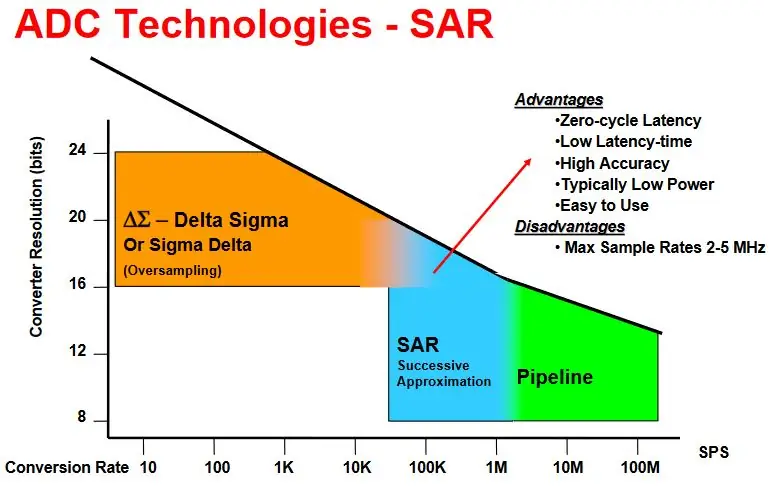

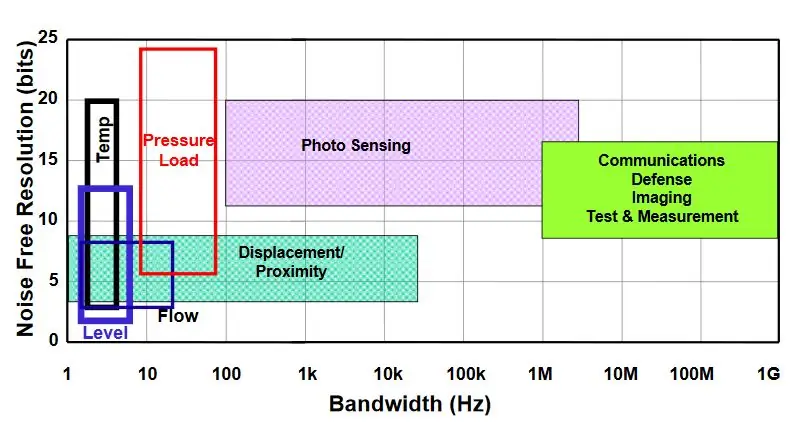

การเลือก ADC โดยทั่วไปจะเป็นการแลกเปลี่ยนระหว่างอัตราการแปลงหรือความเร็ว และความละเอียด ความละเอียดที่สูงกว่าไม่จำเป็นต้องดีกว่าเสมอไป เนื่องจากชิปที่มีความละเอียดสูงกว่าเนื่องจากใช้เทคนิคการสุ่มตัวอย่างแบบต่างๆ มักจะมีอัตราการสุ่มตัวอย่างที่ช้ามาก SAR ADC ทั่วไปมีอัตราตัวอย่างมากกว่าหลายแสนตัวอย่างต่อวินาที ในขณะที่ ADC ของ Delta Sigma ที่มีความละเอียดสูงมักจะสามารถเก็บตัวอย่างได้เพียงไม่กี่ตัวอย่างต่อวินาทีในโลกที่อยู่ห่างจาก SAR ADC ที่รวดเร็วและ ADC แบบไปป์ไลน์ที่เร็วดุจสายฟ้า

MCP3208 เป็น ADC 12 บิต พร้อมช่องสัญญาณแอนะล็อก 8 ช่อง สามารถทำงานได้ทุกที่ระหว่าง 2.7V-5.5V และมีอัตราการสุ่มตัวอย่างสูงสุด 100ksps

การเพิ่ม MCP23S17 ซึ่งเป็นตัวขยาย GPIO ที่ได้รับความนิยมส่งผลให้มีหมุด GPIO 16 พินพร้อมใช้งาน

ขั้นตอนที่ 7: การออกแบบวงจร

วงจรการจ่ายพลังงานใช้ไดโอด schottky สองตัวเพื่อให้มีฟังก์ชัน OR-ing อย่างง่ายสำหรับการป้อนพลังงาน สิ่งนี้ทำให้เกิดการต่อสู้ระหว่าง 5V ที่มาจากพอร์ต USB และสิ่งที่คุณต้องการมอบให้กับพิน VIN ผู้ชนะของการต่อสู้อิเล็กตรอนจะออกมาด้านบนและให้พลังงานแก่ตัวควบคุม AMS1117 ไฟ LED SMD ที่ต่ำต้อยทำหน้าที่เป็นตัวบ่งชี้ว่ากำลังส่งไปยังส่วนที่เหลือของบอร์ด

วงจรอินเทอร์เฟซ USB มีลูกปัดเฟอร์ไรท์เพื่อป้องกันไม่ให้ EMI หลงทางและสัญญาณนาฬิกาที่ส่งเสียงดังไม่ให้แผ่ลงมายังคอมพิวเตอร์ของผู้ใช้ ตัวต้านทานแบบอนุกรมบนสายข้อมูล (D+ และ D-) ให้การควบคุมอัตราขอบพื้นฐาน

ESP8266 ใช้ GPIO 0, GPIO 2 และ GPIO 15 เป็นพินอินพุตพิเศษ อ่านสถานะตอนบูตเพื่อพิจารณาว่าจะเริ่มทำงานในโหมดการเขียนโปรแกรมหรือไม่ ซึ่งช่วยให้คุณสื่อสารผ่านซีเรียลเพื่อตั้งโปรแกรมชิปหรือโหมดแฟลชบูต ซึ่งจะเปิดโปรแกรมของคุณ. GPIO 2 และ GPIO 15 ต้องอยู่ที่ตรรกะสูงและต่ำตามลำดับในระหว่างกระบวนการบูต หาก GPIO 0 บู๊ตต่ำ ESP8266 จะยกเลิกการควบคุมและอนุญาตให้คุณจัดเก็บโปรแกรมของคุณในหน่วยความจำแฟลชที่เชื่อมต่อภายในโมดูล หาก GPIO 0 สูง ESP8266 จะเปิดโปรแกรมสุดท้ายที่จัดเก็บไว้ในแฟลช และคุณพร้อมที่จะหมุน

บอร์ดพัฒนาของเรามีสวิตช์บูตและรีเซ็ต ให้ผู้ใช้สลับสถานะของ GPIO 0 และรีเซ็ตอุปกรณ์ เพื่อให้ชิปเข้าสู่โหมดการเขียนโปรแกรมที่ต้องการ ตัวต้านทานแบบดึงขึ้นช่วยให้มั่นใจได้ว่าอุปกรณ์จะเปิดเข้าสู่โหมดบูตปกติโดยค่าเริ่มต้น โดยเริ่มต้นโปรแกรมที่เก็บไว้ล่าสุด

ขั้นตอนที่ 8: การออกแบบและเค้าโครง PCB

เลย์เอาต์ PCB มีความสำคัญมากขึ้นเมื่อมีความเร็วสูงหรือสัญญาณแอนะล็อกเข้ามาเกี่ยวข้อง โดยเฉพาะอย่างยิ่งไอซีแอนะล็อกมีความไวต่อปัญหาเสียงกราวด์ ระนาบกราวด์มีความสามารถในการจัดหาการอ้างอิงที่เสถียรมากขึ้นสำหรับสัญญาณที่น่าสนใจ โดยลดสัญญาณรบกวนและการรบกวนที่มักเกิดจากลูปกราวด์

การติดตามแบบอะนาล็อกต้องอยู่ห่างจากการสืบค้นกลับแบบดิจิทัลความเร็วสูง เช่น สายข้อมูลส่วนต่างที่เป็นส่วนหนึ่งของมาตรฐาน USB การติดตามสัญญาณข้อมูลส่วนต่างควรสั้นที่สุดเท่าที่จะเป็นไปได้ และควรจับคู่ความยาวของการติดตาม หลีกเลี่ยงการเลี้ยวและจุดแวะเพื่อลดการสะท้อนและการแปรผันของอิมพีแดนซ์

การใช้การกำหนดค่าแบบดาวเพื่อให้พลังงานแก่อุปกรณ์ (สมมติว่าคุณยังไม่ได้ใช้ระนาบกำลัง) ยังช่วยลดเสียงรบกวนด้วยการกำจัดเส้นทางกลับปัจจุบัน

ขั้นตอนที่ 9: PCB Stack-Up

บอร์ดสำหรับนักพัฒนาของเราสร้างขึ้นบนสแต็ก PCB 4 ชั้น โดยมีระนาบกำลังและระนาบกราวด์โดยเฉพาะ

“stack-up” ของคุณคือลำดับของเลเยอร์บน PCB ของคุณ การจัดเรียงเลเยอร์ส่งผลต่อการปฏิบัติตามข้อกำหนดของ EMI ในการออกแบบของคุณ รวมถึงความสมบูรณ์ของสัญญาณในวงจรของคุณ

ปัจจัยที่ต้องพิจารณาใน PCB stack-up ของคุณจะรวมถึง:

- จำนวนชั้น

- ลำดับชั้น

- ระยะห่างระหว่างชั้น

- วัตถุประสงค์ของแต่ละชั้น (สัญญาณ เครื่องบิน ฯลฯ)

- ความหนาของชั้น

- ค่าใช้จ่าย

ทุกๆ stack-up มีข้อดีและข้อเสียต่างกันไป บอร์ด 4 ชั้นจะผลิตรังสีน้อยกว่าการออกแบบ 2 ชั้นประมาณ 15dB แผงหลายชั้นมีแนวโน้มที่จะมีระนาบกราวด์ที่สมบูรณ์ ลดอิมพีแดนซ์ของกราวด์ และเสียงอ้างอิง

ขั้นตอนที่ 10: ข้อควรพิจารณาเพิ่มเติมสำหรับเลเยอร์ PCB และความสมบูรณ์ของสัญญาณ

ชั้นสัญญาณควรอยู่ถัดจากระนาบกำลังหรือพื้น โดยมีระยะห่างน้อยที่สุดระหว่างชั้นสัญญาณและระนาบใกล้เคียงตามลำดับ วิธีนี้จะช่วยปรับเส้นทางกลับของสัญญาณให้เหมาะสม ซึ่งจะผ่านระนาบอ้างอิง

ระนาบกำลังและพื้นสามารถใช้เป็นเกราะป้องกันระหว่างชั้นต่างๆ หรือใช้เป็นเกราะป้องกันชั้นในได้

ระนาบกำลังและพื้น เมื่อวางติดกันจะส่งผลให้มีความจุระหว่างระนาบซึ่งโดยทั่วไปแล้วจะได้ผลตามที่คุณต้องการ ความจุนี้ปรับตามพื้นที่ของ PCB ของคุณ รวมถึงค่าคงที่ไดอิเล็กตริก และเป็นสัดส่วนผกผันกับระยะห่างระหว่างระนาบ ความจุนี้ทำงานได้ดีเพื่อรองรับ IC ที่มีความต้องการกระแสไฟที่ผันผวน

สัญญาณเร็วถูกซ่อนไว้อย่างดีในเลเยอร์ภายในของ PCB หลายชั้น เพื่อให้มี EMI ที่สร้างขึ้นโดยการติดตาม

ยิ่งมีการจัดการความถี่สูงบนกระดานมากเท่าใด ก็ยิ่งต้องปฏิบัติตามข้อกำหนดในอุดมคติเหล่านี้ที่เข้มงวดมากขึ้นเท่านั้น การออกแบบที่ความเร็วต่ำมักจะหายไปด้วยเลเยอร์ที่น้อยกว่า หรือแม้แต่เลเยอร์เดียว ในขณะที่การออกแบบความเร็วสูงและ RF นั้นจำเป็นต้องมีการออกแบบ PCB ที่ซับซ้อนมากขึ้นด้วยการวางซ้อน PCB เชิงกลยุทธ์ที่มากกว่า

ตัวอย่างเช่น การออกแบบความเร็วสูงมีความอ่อนไหวต่อผลกระทบของผิวมากกว่า ซึ่งก็คือการสังเกตว่าที่ความถี่สูง กระแสไฟจะไม่ทะลุผ่านตัวตัวนำทั้งหมด ซึ่งหมายความว่ามีอรรถประโยชน์ส่วนเพิ่มที่ลดลงในการเพิ่ม ความหนาของทองแดงที่ความถี่หนึ่ง เนื่องจากปริมาณตัวนำส่วนเกินจะไม่ถูกนำไปใช้อยู่ดี ที่ประมาณ 100MHz ความลึกของผิว (ความหนาของกระแสที่ไหลผ่านตัวนำจริง) อยู่ที่ประมาณ 7um ซึ่งหมายความว่าแม้แต่ 1 ออนซ์มาตรฐาน ชั้นสัญญาณหนาถูกใช้งานน้อยเกินไป

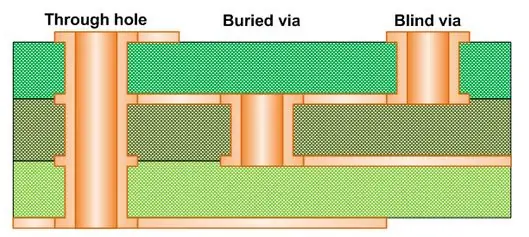

ขั้นตอนที่ 11: หมายเหตุด้านข้างเกี่ยวกับ Vias

Vias สร้างการเชื่อมต่อระหว่างชั้นต่างๆ ของ PCB หลายชั้น

ประเภทของจุดแวะที่ใช้จะส่งผลต่อต้นทุนการผลิต PCB ไวแอสแบบปิด/ฝังมีค่าใช้จ่ายในการผลิตมากกว่าไวแอสรู รูทะลุผ่านการเจาะผ่าน PCB ทั้งหมด สิ้นสุดที่ชั้นต่ำสุด Vias ที่ฝังอยู่จะถูกซ่อนอยู่ภายในและเชื่อมต่อถึงกันเฉพาะชั้นใน ขณะที่ Blind Vias เริ่มต้นที่ด้านหนึ่งของ PCB แต่จะสิ้นสุดก่อนอีกด้านหนึ่ง ไวแอสรูทะลุเป็นวิธีที่ถูกที่สุดและง่ายที่สุดในการผลิต ดังนั้นหากปรับให้เหมาะสมสำหรับการใช้ต้นทุน - ไวแอสรู

ขั้นตอนที่ 12: การผลิตและการประกอบ PCB

เมื่อออกแบบบอร์ดได้แล้ว คุณจะต้องส่งการออกแบบเป็นไฟล์ Gerber จากเครื่องมือ EDA ที่คุณเลือก และส่งไปยังบอร์ดเฮาส์เพื่อทำการผลิต

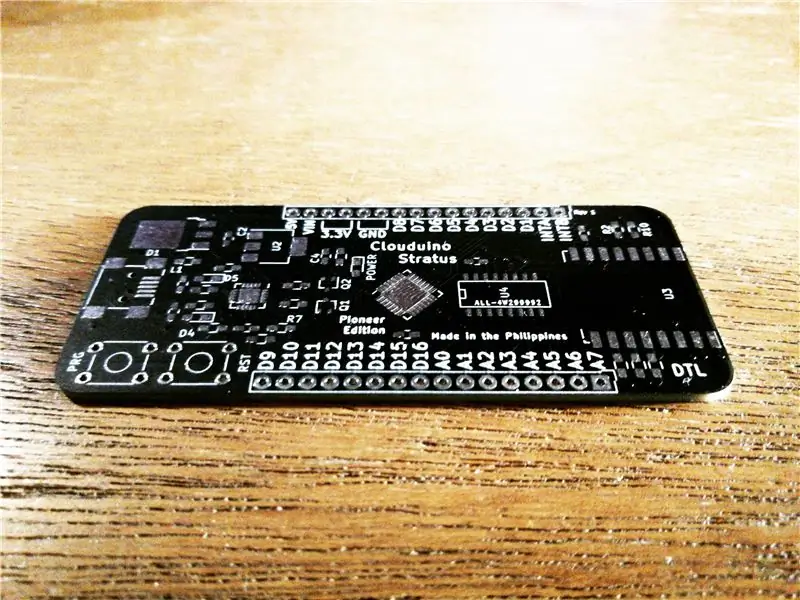

ฉันมีบอร์ดที่ประดิษฐ์ขึ้นโดย ALLPCB แต่คุณสามารถใช้ร้านบอร์ดใดก็ได้ในการประดิษฐ์ ฉันขอแนะนำอย่างยิ่งให้ใช้ PCB Shopper เพื่อเปรียบเทียบราคาในการตัดสินใจเลือกบ้านบอร์ดสำหรับการผลิต - เพื่อให้คุณสามารถเปรียบเทียบในแง่ของราคาและความสามารถ

บอร์ดเฮาส์บางแห่งยังมี PCB Assembly ซึ่งคุณอาจต้องการหากต้องการนำการออกแบบนี้ไปใช้ เนื่องจากส่วนใหญ่ใช้ชิ้นส่วน SMD และแม้แต่ QFN

ขั้นตอนที่ 13: นั่นคือทุกคน

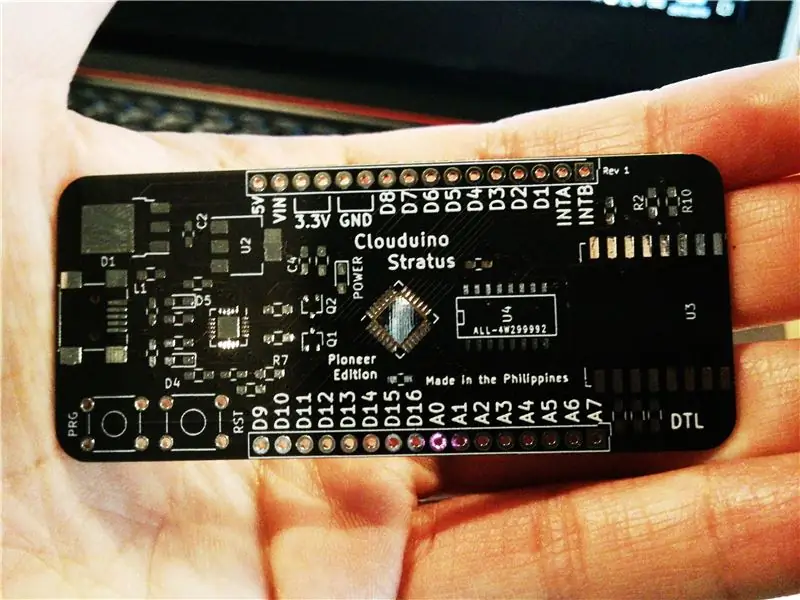

บอร์ดพัฒนานี้เรียกว่า "Clouduino Stratus" ซึ่งเป็นบอร์ด dev ที่ใช้ ESP8266 ซึ่งฉันออกแบบมาเพื่อเร่งกระบวนการสร้างต้นแบบสำหรับการเริ่มต้นฮาร์ดแวร์/IOT

ยังคงเป็นการทำซ้ำในช่วงต้นของการออกแบบ โดยจะมีการแก้ไขใหม่ในเร็วๆ นี้

ฉันหวังว่าพวกคุณจะได้เรียนรู้อะไรมากมายจากคู่มือนี้!:NS

ขั้นตอนที่ 14: โบนัส: ส่วนประกอบ Gerbers ไฟล์การออกแบบและการตอบรับ

[ไมโครคอนโทรลเลอร์]

1x ESP12F

[อุปกรณ์ต่อพ่วง]

1 x MCP23S17 ตัวขยาย GPIO (QFN)

1 x MCP3208 ADC (SOIC)

[ตัวเชื่อมต่อและการเชื่อมต่อ]

1 x FT231XQ USB เข้ากับซีเรียล (QFN)

1 x ขั้วต่อ USB-B ขนาดเล็ก

ส่วนหัวหญิง/ชาย 2 x 16 พิน

[กำลัง]1 x AMS1117 - 3.3 Regulator (SOT-223-3)

[คนอื่น]

1 x ECQ10A04-F ไม้กั้นคู่ Schottky (TO-252)

2 x BC847W (SOT323)

ตัวต้านทาน 7 x 10K 1% SMD 0603

2 x 27 โอห์ม 1% SMD 0603 ตัวต้านทาน

3 x 270 โอห์ม 1% SMD 0603 ตัวต้านทาน

2 x 470 โอห์ม 1% SMD 0603 ตัวต้านทาน

3 x 0.1uF 50V SMD 0603 ตัวเก็บประจุ

2 x 10uF 50V SMD 0603 ตัวเก็บประจุ

1 x 1uF 50V SMD 0603 ตัวเก็บประจุ

2 x 47pF 50V SMD 0603 ตัวเก็บประจุ

1 x SMD LED 0603 สีเขียว

1 x SMD LED 0603 สีเหลือง

1 x SMD LED 0603 สีฟ้า

2 x OMRON BF-3 1000 THT สวิตช์แท็ค

1 x ลูกปัดเฟอร์ไรท์ 600/100 เมกะเฮิร์ตซ์ SMD 0603

[ประกาศ] กราฟ ADC ได้รับความอนุเคราะห์จาก TI App Notes

เกณฑ์มาตรฐาน MCU:

ภาพประกอบ PCB: Fineline

แนะนำ:

DIY 37 Leds เกมรูเล็ต Arduino: 3 ขั้นตอน (พร้อมรูปภาพ)

DIY 37 Leds เกมรูเล็ต Arduino: รูเล็ตเป็นเกมคาสิโนที่ตั้งชื่อตามคำภาษาฝรั่งเศสหมายถึงวงล้อเล็ก

หมวกนิรภัย Covid ส่วนที่ 1: บทนำสู่ Tinkercad Circuits!: 20 ขั้นตอน (พร้อมรูปภาพ)

Covid Safety Helmet ตอนที่ 1: บทนำสู่ Tinkercad Circuits!: สวัสดีเพื่อน ๆ ในชุดสองตอนนี้ เราจะเรียนรู้วิธีใช้วงจรของ Tinkercad - เครื่องมือที่สนุก ทรงพลัง และให้ความรู้สำหรับการเรียนรู้เกี่ยวกับวิธีการทำงานของวงจร! หนึ่งในวิธีที่ดีที่สุดในการเรียนรู้คือการทำ ดังนั้น อันดับแรก เราจะออกแบบโครงการของเราเอง: th

Bolt - DIY Wireless Charging Night Clock (6 ขั้นตอน): 6 ขั้นตอน (พร้อมรูปภาพ)

Bolt - DIY Wireless Charging Night Clock (6 ขั้นตอน): การชาร์จแบบเหนี่ยวนำ (เรียกอีกอย่างว่าการชาร์จแบบไร้สายหรือการชาร์จแบบไร้สาย) เป็นการถ่ายโอนพลังงานแบบไร้สาย ใช้การเหนี่ยวนำแม่เหล็กไฟฟ้าเพื่อจ่ายกระแสไฟฟ้าให้กับอุปกรณ์พกพา แอปพลิเคชั่นที่พบบ่อยที่สุดคือ Qi Wireless Charging st

4 ขั้นตอน Digital Sequencer: 19 ขั้นตอน (พร้อมรูปภาพ)

4 ขั้นตอน Digital Sequencer: CPE 133, Cal Poly San Luis Obispo ผู้สร้างโปรเจ็กต์: Jayson Johnston และ Bjorn Nelson ในอุตสาหกรรมเพลงในปัจจุบัน ซึ่งเป็นหนึ่งใน “instruments” เป็นเครื่องสังเคราะห์เสียงดิจิตอล ดนตรีทุกประเภท ตั้งแต่ฮิปฮอป ป๊อป และอีฟ

ป้ายโฆษณาแบบพกพาราคาถูกเพียง 10 ขั้นตอน!!: 13 ขั้นตอน (พร้อมรูปภาพ)

ป้ายโฆษณาแบบพกพาราคาถูกเพียง 10 ขั้นตอน!!: ทำป้ายโฆษณาแบบพกพาราคาถูกด้วยตัวเอง ด้วยป้ายนี้ คุณสามารถแสดงข้อความหรือโลโก้ของคุณได้ทุกที่ทั่วทั้งเมือง คำแนะนำนี้เป็นการตอบสนองต่อ/ปรับปรุง/เปลี่ยนแปลงของ: https://www.instructables.com/id/Low-Cost-Illuminated-