สารบัญ:

- ผู้เขียน John Day day@howwhatproduce.com.

- Public 2024-01-30 13:03.

- แก้ไขล่าสุด 2025-01-23 15:12.

เมื่อฉันต้องต่อสายจอแสดงผล 4 หลัก-7 ส่วนกับ Teensy ของฉัน ฉันตัดสินใจว่าฉันต้องเริ่มค้นคว้าเกี่ยวกับการผลิต PCB ที่บ้านด้วยวิธีง่ายๆ การแกะสลักแบบดั้งเดิมค่อนข้างน่าเบื่อและอันตราย ดังนั้นฉันจึงทิ้งมันไปอย่างรวดเร็ว ความคิดที่ดีที่ฉันเคยเห็นคือแผ่นพิมพ์ 3 มิติที่เพิ่มสีนำไฟฟ้าให้กับช่องของคุณ แต่ดูเหมือนว่าจะไม่แน่นอนสำหรับการนำไฟฟ้า นอกจากนี้ยังมีเส้นใยนำไฟฟ้าพิเศษที่คุณสามารถใช้กับเครื่องพิมพ์แบบอัดรีดคู่ได้ แต่ฉันกำลังมองหาบางอย่างที่พื้นฐานและมีประสิทธิภาพสำหรับอุปกรณ์มาตรฐานที่ฉันมีอยู่

ดังนั้นฉันจึงคิดถึงการบัดกรีและวางส่วนประกอบและตัวเชื่อมต่อบนงานพิมพ์ 3 มิติโดยตรง

ก่อนที่เราจะเริ่ม คำเตือน: เราจะพิมพ์ด้วย ABS เนื่องจากมันสามารถทน +200ºC ได้ก่อนที่จะเปลี่ยนรูป (เพื่อให้เราสามารถใช้การบัดกรีอย่างระมัดระวัง) การพิมพ์ด้วย ABS นั้นไม่ง่ายเหมือนใน PLA คุณต้องมีเครื่องพิมพ์แบบปิดและการปรับเทียบการตั้งค่าจำนวนมาก แต่เมื่อคุณทำถูกต้องแล้ว ผลลัพธ์ที่ได้จะทำให้เกิดความแตกต่าง

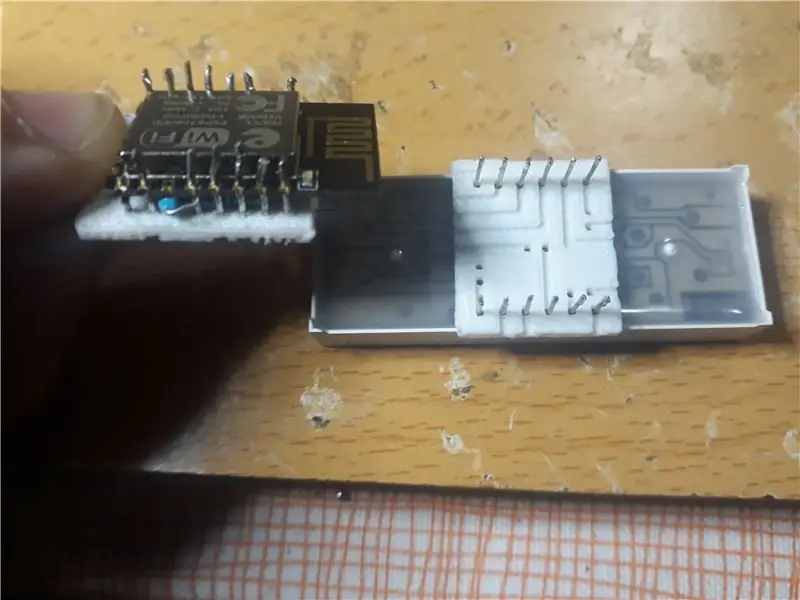

เพื่อเพิ่มบริบทในตัวอย่างฉันกำลังสร้าง PCB สำหรับบอร์ด wifi ESP8266 12E เพื่อให้ฉันสามารถเชื่อมต่อกับสิ่งอื่นในภายหลังได้อย่างง่ายดาย (เป้าหมายสุดท้ายคือการแสดงผล 4d7seg)

PCB จะให้ฉันใช้พินที่มีอยู่ทั้งหมด ในขณะที่โมดูลส่วนใหญ่มีพินสำรองน้อยมาก หรือมีคุณสมบัติเพิ่มเติมมากเกินไปที่ฉันไม่ต้องการจริงๆ (เช่น NodeMCU)

เสบียง

- ซอฟต์แวร์ออกแบบ PCB (KiCad ที่นี่ ฟรี) ระดับเริ่มต้น

- ซอฟต์แวร์สร้างแบบจำลอง 3 มิติ (Blender ที่นี่ ฟรี) ระดับผู้ใช้

- เครื่องพิมพ์ 3 มิติ (Creality 3D Ender 3 Pro ที่นี่ ประมาณ 200 ยูโร) ระดับผู้ใช้

- ขอแนะนำให้ใช้กล่องหุ้มเครื่องพิมพ์ของคุณเมื่อใช้ ABS - ตรวจสอบให้แน่ใจว่าคุณสามารถพิมพ์ ABS ได้สำเร็จก่อนที่จะดำเนินการตามคำแนะนำนี้ต่อไป

- เส้นใย ABS (Smartfil ABS ประมาณ 20 ยูโร/กก.) 3-15 กรัมต่อ PCB

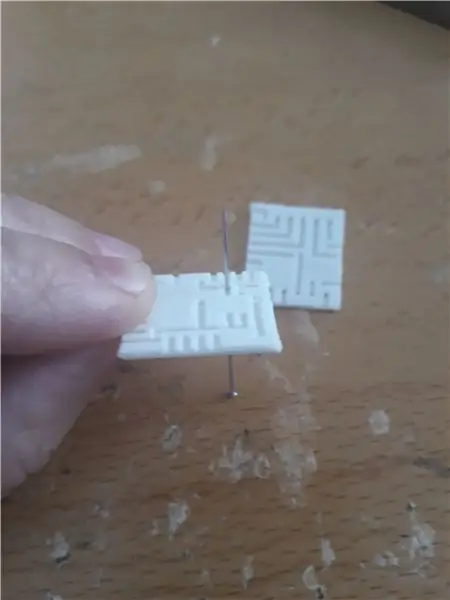

- เข็มเย็บผ้า (เอามาจากแม่บ้าง) ขนาดจะขึ้นอยู่กับเส้นผ่านศูนย์กลางของหมุดของส่วนประกอบของคุณ โดยปกติ 0.5 มม. หรือ 1 มม. เส้นผ่านศูนย์กลาง

- บัดกรีดีบุกและช่างเชื่อม (ประมาณ 15 ยูโรจากร้านค้าในพื้นที่) บวกกับอุปกรณ์เสริมทั้งหมดที่เหมาะสำหรับงานเชื่อม: อุปกรณ์สำหรับช่างเชื่อม, โคมไฟ, บอร์ด, แหนบ, แว่นตาป้องกัน, หน้ากาก… อุปกรณ์เสริมขึ้นอยู่กับผู้ใช้ เพียงให้แน่ใจว่าคุณรู้สึกสบายและปลอดภัยขณะประดิษฐ์!

- มีความอดทนสูง มีความคิดสร้างสรรค์แบบนอกกรอบ และมีพื้นฐานที่ดี (ลองใช้ google และศึกษาให้มากก่อนที่จะลงมือทำ)

ขั้นตอนที่ 1: ต้นแบบ & แผนผัง

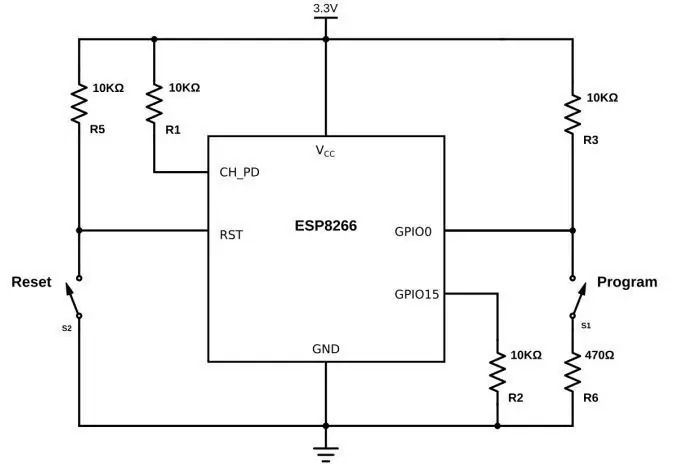

คุณควรสร้างวงจรไฟฟ้าตามข้อกำหนดของผู้ผลิต เว้นแต่คุณจะทำตามแผนผังของผู้อื่น ทดสอบวงจรต้นแบบ และเมื่อคุณใช้งานได้แล้ว ให้ร่างการเชื่อมต่อและส่วนประกอบทั้งหมด

เมื่อคุณมีภาพสเก็ตช์และสบายใจกับความเข้าใจที่ชัดเจนเกี่ยวกับวงจรของคุณแล้ว ให้ดูรายละเอียดในซอฟต์แวร์ EDA ที่คุณต้องการ ซึ่งจะช่วยเพิ่มประสิทธิภาพและตรวจสอบการออกแบบของคุณ

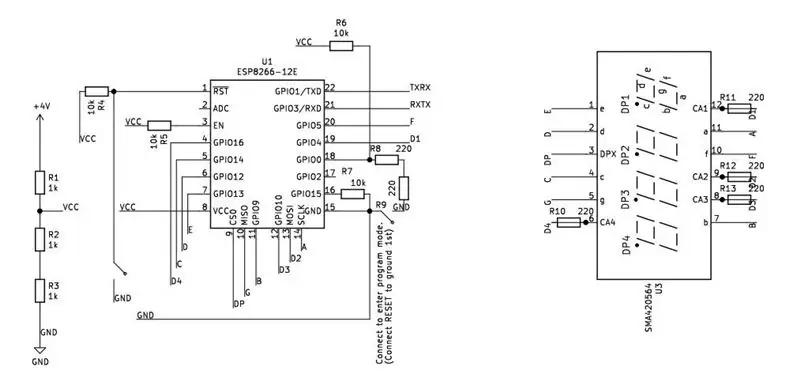

วาดแผนผังของคุณและใช้เป็นแนวทางในการออกแบบ PCB ของคุณ ซอฟต์แวร์ EDA เช่น Eagle หรือ KiCad จะให้คุณเพิ่มส่วนประกอบเฉพาะของคุณ ด้วยพินเอาต์และขนาดที่เหมือนจริง คุณจึงสามารถออกแบบวงจรไฟฟ้าของคุณได้อย่างแม่นยำรอบๆ

ฉันใช้ KiCad ซึ่งฟรีและเข้าใจง่ายสำหรับผู้เริ่มต้น ทั้งหมดที่ฉันรู้คือต้องขอบคุณ Brian Benchoff @ https://hackaday.com/2016/11/17/creating-a-pcb-in… และโพสต์ที่เกี่ยวข้อง ดังนั้นให้ทำตามคำแนะนำของเขาเพื่อลงเอยด้วยการออกแบบ PCB ที่ดี

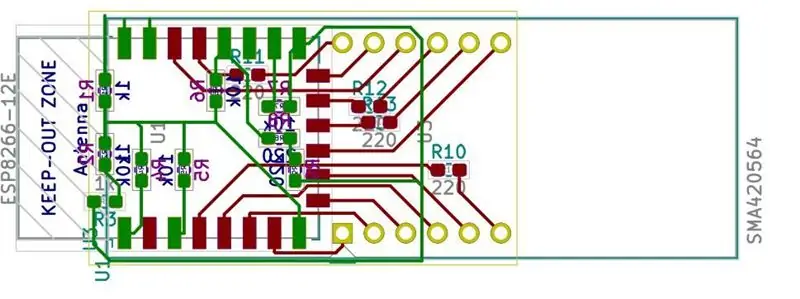

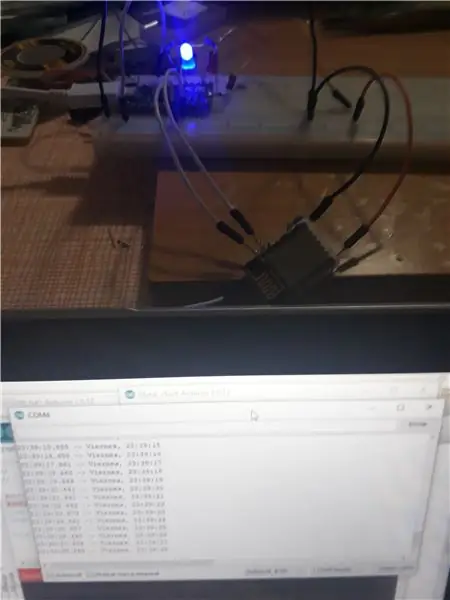

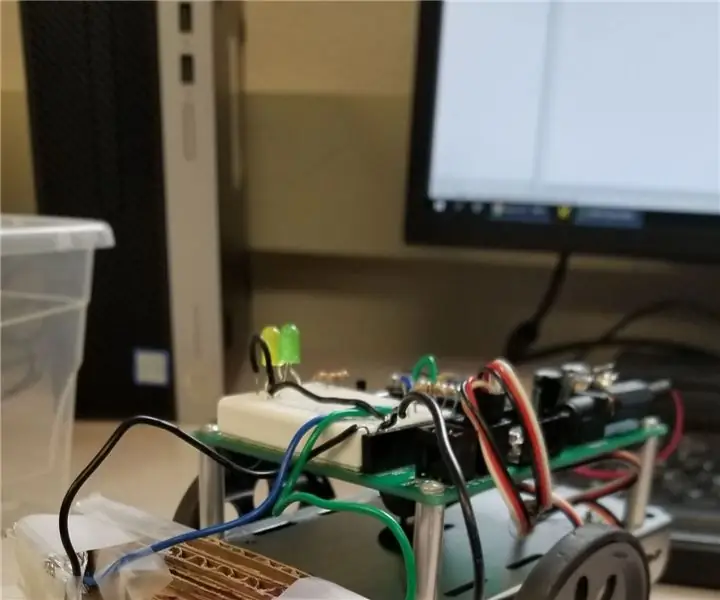

รูปภาพในส่วนนี้เกี่ยวข้องกับ:

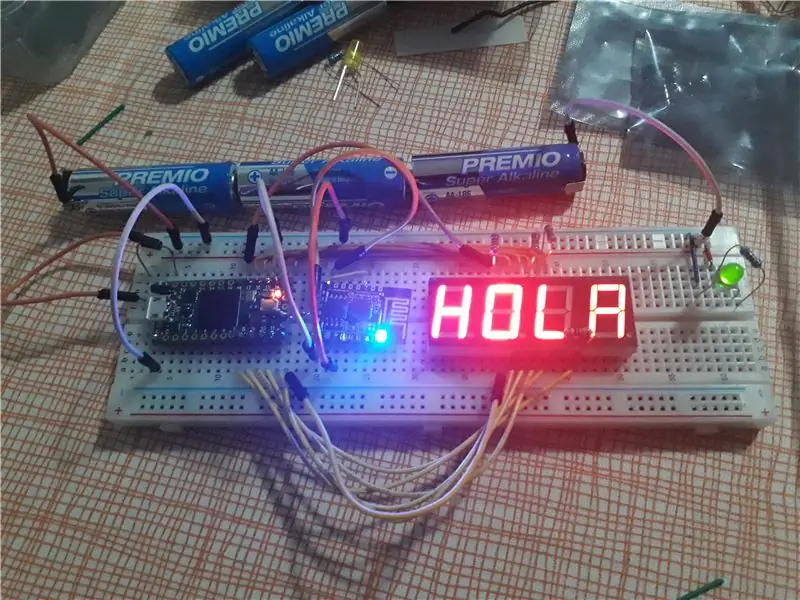

- ต้นแบบการทดสอบสำหรับ ESP8266 และจอแสดงผลเซกเมนต์ 7 หลัก 4 หลัก (ต่อกับ Teensy 4)

- แผนผังสายไฟอ้างอิงสำหรับบอร์ด wifi ESP8266 12E

- แผนผัง KiCad สำหรับจอแสดงผล 4 หลัก 7 ส่วนที่ทำงานผ่าน ESP8266 และตัวแบ่งแรงดันไฟฟ้า (นี่คือเป้าหมายสุดท้ายของฉัน)

- เอาต์พุตการออกแบบ KiCad PCB

ขั้นตอนที่ 2: โมเดล 3 มิติ

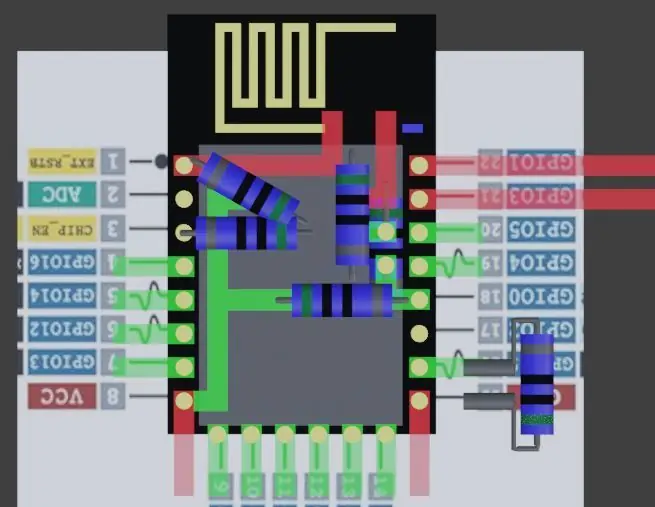

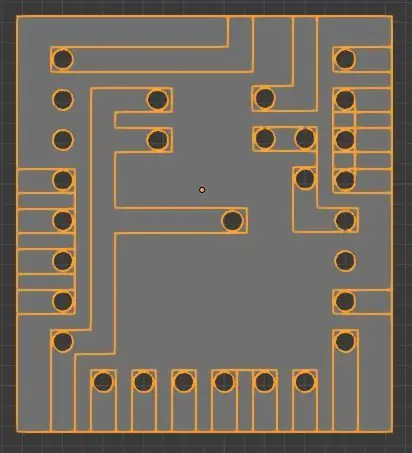

เมื่อคุณมีการออกแบบ PCB ในกระดาษแล้ว คุณควรเพิ่มความสมจริงให้กับซอฟต์แวร์การสร้างแบบจำลอง 3 มิติ นี่จะเป็นการเตรียมไฟล์ของคุณสำหรับเครื่องพิมพ์ 3 มิติของคุณ นี่คือวิธีที่ฉันทำใน Blender:

- สร้างระนาบตาข่ายและเพิ่มภาพการออกแบบ PCB ของคุณ ตรวจสอบให้แน่ใจว่าขนาดและขนาดเป็นจริง เนื่องจากจะทำหน้าที่เป็น "กระดาษลอกลาย"

-

สร้างส่วนประกอบที่เรียบง่าย โดยให้ความสนใจเป็นพิเศษกับตำแหน่งที่แน่นอนและขนาดของ PINS ที่เชื่อมต่อกับ PCB ของคุณ รับข้อมูลจำเพาะของผู้ผลิตทางออนไลน์หรือวัดด้วยตนเองเพื่อให้แม่นยำเพียงพอ สังเกตการหรี่แสงมาตรฐานบางส่วนที่คุณสามารถใช้เป็นข้อมูลอ้างอิงได้:

- สำหรับกระดานใช้เครื่องบิน สำหรับ PCB ด้านเดียว ฉันใช้ความหนา 1.5 มม. เนื่องจากบางกว่านี้ ฉันจึงไม่ได้รับรายละเอียดที่ดีเมื่อพิมพ์ (ขึ้นอยู่กับการตั้งค่าและความสามารถของเครื่องพิมพ์ของคุณด้วย แต่เราจะพูดถึงในภายหลัง) สำหรับ PCB สองด้าน ฉันใช้ความหนา 2.5 มม.

- สำหรับหมุดใช้กระบอกสูบ เส้นผ่านศูนย์กลางขั้นต่ำ 1 มม. เพื่อให้เครื่องพิมพ์จับได้

- สำหรับช่องสัญญาณให้ใช้ลูกบาศก์กว้างขั้นต่ำ 1.2 มม. คุณเพียงแค่ขับไล่ใบหน้าเพื่อให้ได้ช่องของคุณ

- ค้นหาส่วนประกอบของคุณตามการออกแบบ PCB ของคุณ หากองค์ประกอบของคุณมีความสมจริงเพียงพอ คุณสามารถใช้สิ่งนี้เพื่อตรวจสอบการปะทะกัน แต่อนุญาตให้มีพื้นที่เพิ่มเติมรอบ ๆ ทุกองค์ประกอบเสมอ

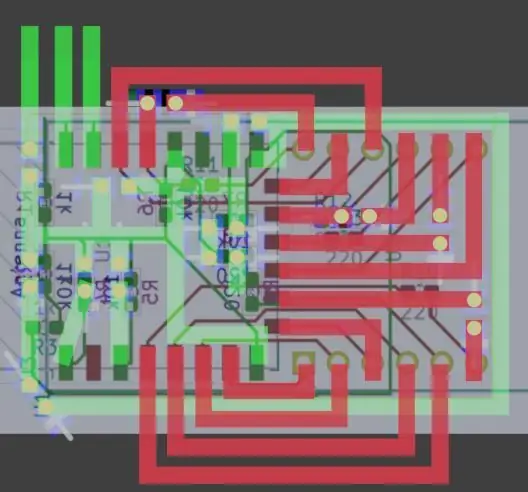

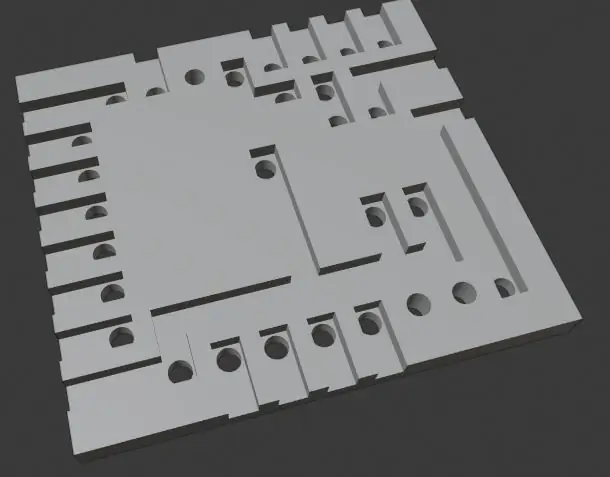

- ติดตามวงจรไฟฟ้าของคุณ วางตาข่ายลูกบาศก์ในตำแหน่งของพินแรก จากนั้นในโหมดแก้ไข ให้ขับใบหน้าเป็นเส้นตรงตามการออกแบบ ย้ำอีกครั้ง ให้เรียบง่าย โดยใช้เส้น90º และใช้ช่องต่างๆ ได้มากเท่าที่คุณพิจารณา นอกจากนี้ ให้เว้นระยะห่างอย่างน้อย 0.8 มม. ระหว่างผนัง ไม่เช่นนั้นจะพลาดเมื่อพิมพ์ ภาพที่ 1 ด้านล่างแสดงเส้นทางที่ปรับเปลี่ยนบางส่วนหลังจากสร้างแบบจำลองด้วยขนาดจริง เนื่องจากเส้นทางในอุดมคตินั้นบางเกินกว่าจะทำได้

- สร้าง PCB ของคุณโดยเพิ่มลูกบาศก์แบน (สลัวตามด้านบน)

- แกะสลักช่องและรูของคุณบนกระดานโดยเพิ่มตัวดัดแปลงบูลีนไปยังวัตถุ PCB ของคุณ สิ่งนี้จะตัดส่วนของกระดานที่ตัดกับวัตถุเป้าหมายของตัวปรับแต่งบูลีน

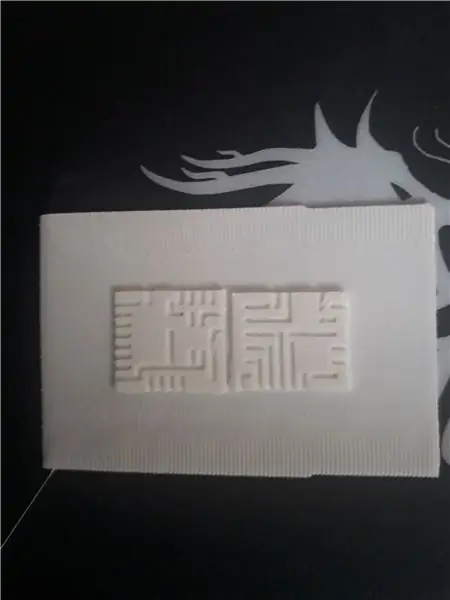

ภาพที่ 3 และ 4 แสดงผลสุดท้ายของบอร์ด ESP8266 (โมเดล 3 มิติ ในรูปที่ 2)

หลังจากนี้ คุณควรเห็นการพิมพ์ 3 มิติของ PCB ของคุณ

ขั้นตอนสุดท้ายคือการส่งออกแบบจำลองอย่างถูกต้อง

- ตรวจสอบให้แน่ใจว่าใบหน้าทั้งหมดชี้ไปด้านนอก ("โหมดแก้ไข - เลือกทั้งหมด" จากนั้น "ตาข่าย - ปกติ - คำนวณใหม่จากภายนอก")

- ตรวจสอบให้แน่ใจว่าพวกเขาเป็นใบหน้าทั้งหมด ("โหมดแก้ไข - เลือกทั้งหมด" จากนั้น "แยกขอบ - ขอบ")--หากคุณข้ามสองขั้นตอนนี้ คุณอาจพบรายละเอียดที่ขาดหายไปในซอฟต์แวร์ตัวแบ่งส่วนข้อมูลของคุณ--

- ส่งออกเป็น. STL ("Selection Only" เพื่อส่งออกเฉพาะ PCB สุดท้ายและ "Scene Units" เพื่อรักษาขนาดของสิ่งต่างๆ)

ขั้นตอนที่ 3: ซอฟต์แวร์ตัวแบ่งส่วนข้อมูล

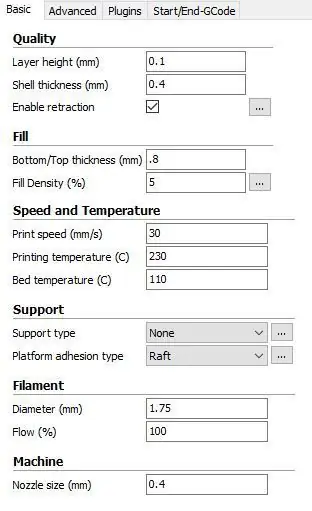

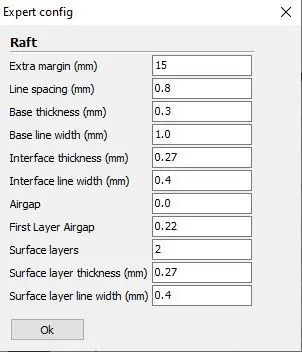

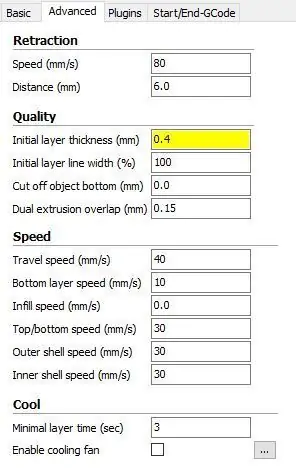

โดยปกติแล้ว เครื่องพิมพ์ 3 มิติจะมีซอฟต์แวร์ "ตัวแบ่งส่วนข้อมูล" เพื่อประมวลผลโมเดล 3 มิติ (ในรูปแบบ.stl หรือรูปแบบอื่นๆ) และคำนวณเส้นทางที่จำเป็นในการพิมพ์ (โดยทั่วไปจะอยู่ในรูปแบบ.gcode) ฉันมี Creality Ender 3 และฉันไม่ได้ย้ายจาก Creality Slicer ที่มีให้ แต่คุณสามารถใช้การตั้งค่าเหล่านี้กับซอฟต์แวร์อื่นๆ ได้

ฉันกำลังทุ่มเทส่วนทั้งหมดให้กับการตั้งค่าตัวแบ่งส่วนข้อมูลเนื่องจากมีความสำคัญมากเมื่อพิมพ์ ABS ซึ่งค่อนข้างยุ่งยากเนื่องจากการบิดเบี้ยว การหดตัว และการแตกร้าว การพิมพ์ PCB ยังอยู่ในขีดจำกัดของเครื่องพิมพ์ 3D มาตรฐานเนื่องจากต้องใช้ความแม่นยำ

ด้านล่างนี้ฉันกำลังแชร์การตั้งค่าที่ฉันใช้กับ Creality Slicer สำหรับการพิมพ์ PCB โดยละเอียดของ ABS แตกต่างจากการตั้งค่ามาตรฐานใน:

- ผนังและชั้นบาง ๆ (เพื่อให้รายละเอียดเพียงพอ - อาจต้องทำซ้ำสองสามครั้งเพื่อผลลัพธ์ที่คุณต้องการ เว้นแต่คุณจะพอใจกับการตั้งค่าของฉัน)

- ใช้แพ. กุญแจอยู่ที่ฐานซึ่งคุณควรดูแลเป็นพิเศษ (ฉันอนุญาตให้ออฟเซ็ต 10 มม. จากรุ่นเพื่อหลีกเลี่ยงการบิดเบี้ยวเล็กน้อยจากผลกระทบการพิมพ์) นอกจากนี้ยังไม่มีการแบ่งแยกระหว่างแนวแพเพื่อให้ได้ฐานที่ดี หากคุณได้ฐานที่ถูกต้อง ทุกอย่างก็เสร็จเรียบร้อย หากคุณเห็นมุมใด ๆ พับอยู่ในฐานของคุณ แสดงว่าคุณถึงวาระแล้ว

- ความเร็วช้า ฉันใช้ความเร็วมาตรฐานประมาณ 1/4 (ซึ่งช่วยให้วางไส้หลอดได้ดี ดังนั้นจึงมีการเกาะติดและมีคุณภาพโดยรวม)

- อุณหภูมิ ABS (เตียง: 110ºC, หัวฉีด: 230ºC)

- ปิดการใช้งานพัดลม (แนะนำให้รักษาอุณหภูมิให้คงที่สำหรับ ABS)

ขั้นตอนที่ 4: พิมพ์!

สุดท้าย ส่ง.gcode ของคุณไปยังเครื่องพิมพ์และผลิต PCB ของคุณ เคล็ดลับบางประการที่คุณควรปฏิบัติตาม:

- ห่อหุ้มเครื่องพิมพ์ 3 มิติของคุณ ตัวเครื่องจะช่วยรักษาอุณหภูมิของคุณให้คงที่มากขึ้น ซึ่งเป็นข้อกำหนดที่สำคัญสำหรับการพิมพ์ ABS ตรวจสอบให้แน่ใจว่าคุณเก็บ CPU และตัวจ่ายไฟไว้นอกตัวเครื่อง รวมทั้งใยอาหารของคุณ หากคุณสามารถพิมพ์ ABS ได้โดยไม่ต้องใช้กล่องหุ้ม โปรดแบ่งปันเคล็ดลับของคุณเพราะมันทำให้ฉันแทบคลั่ง

- อุ่นเครื่องพิมพ์ของคุณสักครู่ บน PLA คุณสามารถพิมพ์ได้ทันที แต่ด้วย ABS คำแนะนำของฉันคือให้อุ่นด้วยการตั้งค่า ABS (เตียง: 110ºC หัวฉีด: 230ºC) เป็นเวลา 10-15 นาที เพื่อให้คุณสร้างบรรยากาศที่เหมาะสมก่อนจึงจะเริ่มพิมพ์ได้

- พิมพ์ช้าแต่ชัวร์ ดังที่ได้กล่าวไว้ก่อนหน้านี้ ฉันได้ลดความเร็วในการพิมพ์มาตรฐานลงเหลือ 1/4 ในไฟล์กำหนดค่า นี่แสดงว่าช้าพอที่จะได้ผลลัพธ์ที่ดี แต่คุณสามารถจัดการความเร็วในการพิมพ์ขณะพิมพ์โดยควบคุมอัตราการป้อน หากคุณต้องการปรับให้เหมาะสมอีกเล็กน้อย เพียงสังเกตว่าความเร็วสูงจะนำไปสู่การเคลื่อนไหวอย่างกะทันหันซึ่งจะไม่วางเส้นใยได้อย่างมีประสิทธิภาพหรืออาจชนกับตาข่ายและแกะมันออก

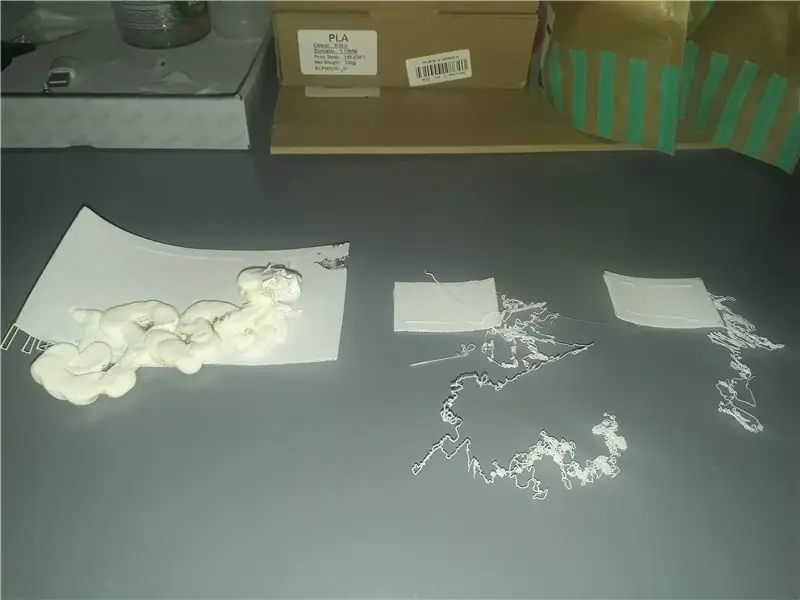

- สร้างรากฐานที่ดี หัวใจสำคัญของ ABS คือการได้ฐานที่มั่นคง หากฐานล้มเหลวและหลุดลอก แสดงว่าโมเดลหายไป (ดูความพยายามที่ร้ายแรงด้านล่าง) ด้วยเคล็ดลับข้างต้น (การห่อหุ้ม การอุ่นเครื่อง และความเร็วต่ำ) คุณควรได้ฐานที่ดีและการตกแต่งที่ดี แต่ต่างจาก PLA ที่ฉันปล่อยทิ้งไว้โดยไม่มีใครดูแลเป็นเวลาหลายชั่วโมง ABS ต้องการการดูแลมากกว่านี้

- ระมัดระวังโดยเฉพาะอย่างยิ่งในช่วงเริ่มต้น ย้ำข้างต้น กุญแจสำคัญคือฐาน ตรวจสอบให้แน่ใจว่าได้วางโครงร่างชั้นแรกไว้อย่างดี สิ่งนี้จะผลักดันส่วนที่เหลือของการยึดเกาะชั้นแรก บางครั้งไส้หลอดจะไม่เกาะติดทันทีหรือถูกลากออกจากตำแหน่ง คุณควรตรวจพบสิ่งนี้โดยเร็วเพื่อแก้ไขการปรับระดับหรือการทำความสะอาดแผ่นฐาน ระวังการบิดเบี้ยวเสมอ หากคุณเห็นมุมยกขึ้น อาจทำให้ฐานทั้งหมดหลุดออกมาและทำให้งานพิมพ์เสียหายทั้งเล่ม แม้ว่าฐานจะยึดเข้าที่ แต่การโก่งตัวจะทำให้มุมนี้เสียรูป

ขั้นตอนที่ 5: ลวดและบัดกรี

ตอนนี้ได้เวลาวางทุกอย่างแล้ว:

- ตรวจสอบความสมบูรณ์ของช่องและรู เครื่องพิมพ์ใช้รูพิเศษหรือวางทับ ใช้เข็มเย็บผ้าหากคุณต้องการเปิดสิ่งเหล่านี้อีกครั้ง แน่นอน หากคุณไม่ได้งานพิมพ์แบบเรียบเนื่องจากการบิดเบี้ยว หรือคุณไม่ได้รับรายละเอียดตามที่คาดไว้ ให้ตรวจสอบการตั้งค่าเครื่องพิมพ์ของคุณอีกครั้ง หรือแม้แต่โมเดล 3 มิติของคุณเพื่อดูขนาด

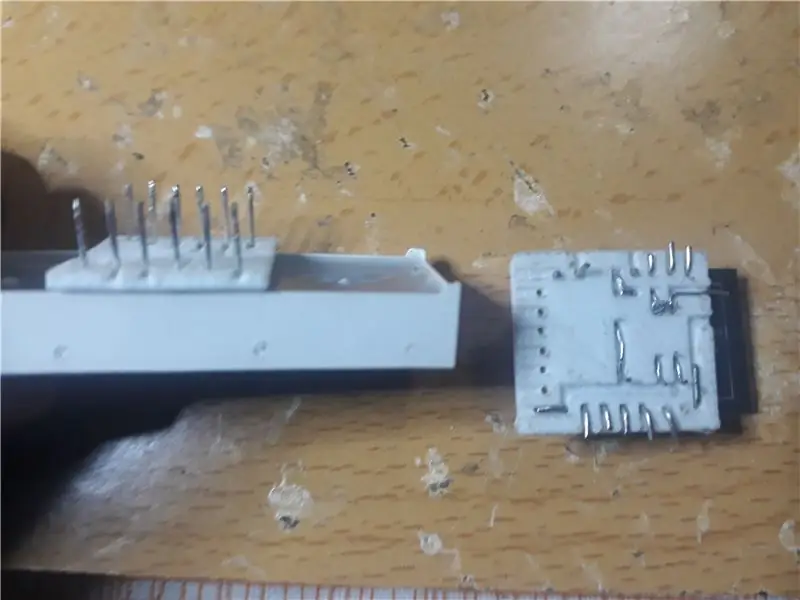

- วางส่วนประกอบของคุณ สามารถใส่โมดูล ตัวต้านทาน ตัวเก็บประจุหรือไฟ LED ที่มีพินของตัวเองได้อย่างง่ายดาย คุณสามารถงอลวดของตัวเองเล็กน้อยเพื่อเข้าไปในช่องเพื่อให้ง่ายต่อการผูกในภายหลัง

- เพิ่มลวดและบัดกรี ใช้หมุดหรือจัมเปอร์ที่พอดีกับช่องและตัดให้ได้ความยาว คุณเพียงแค่ต้องบัดกรีที่จุดเชื่อมต่อเฉพาะ เราไม่จำเป็นต้องบัดกรีทั้งตัว แม้ว่าฉันมักจะทำเมื่อสิ่งต่างๆ ไม่สว่างขึ้น.. ในกรณีของฉัน ฉันต้องต่อหมุดทั้งหมดของ ESP8266 และนี่คือจุดสำคัญที่ต้องมี ทักษะการบัดกรีที่ดี (ซึ่งฉันไม่ทำ) ส่วนที่เหลือของกระดานนั้นค่อนข้างง่ายที่จะทำ

ขั้นตอนที่ 6: ทดสอบบอร์ดของคุณ

หากคุณมั่นใจว่าคุณได้ทำทุกอย่างเรียบร้อย ให้เสียบปลั๊ก

สำหรับการสร้างต้นแบบฉันกำลังใช้งาน ESP8266 บนการเชื่อมต่อแบบอนุกรม Teensy 4

ขณะทำการทดสอบบนบอร์ดเปล่า ฉันโหลดโปรแกรมที่โหลดเวลาท้องถิ่นผ่าน wifi อย่างที่คุณเห็นมันทำงานได้ดี หวังว่าคุณจะได้ผลดีเช่นกันกับเทคนิคนี้

แนะนำ:

3D พิมพ์ LED Mood Lamp: 15 ขั้นตอน (พร้อมรูปภาพ)

3D Printed LED Mood Lamp: ฉันมีความหลงใหลในหลอดไฟมาโดยตลอด ดังนั้นความสามารถในการรวมการพิมพ์ 3D และ Arduino กับ LED จึงเป็นสิ่งที่ฉันต้องดำเนินการ แนวคิดนี้เรียบง่ายมากและผลลัพธ์ที่ได้คือภาพที่น่าพอใจที่สุดชิ้นหนึ่ง ประสบการณ์ที่คุณสามารถใส่

แหล่งพลังงาน USB ฉุกเฉิน (พิมพ์ 3 มิติ): 4 ขั้นตอน (พร้อมรูปภาพ)

แหล่งพลังงาน USB ฉุกเฉิน (พิมพ์ 3 มิติ): โปรเจ็กต์นี้ใช้แบตเตอรี่ 12V เหมือนกับที่คุณใช้กับรถยนต์ เพื่อชาร์จอุปกรณ์ USB ในกรณีที่ไฟฟ้าดับหรือเดินทางไปแคมป์ปิ้ง ง่ายเหมือนการติดที่ชาร์จในรถยนต์แบบ USB เข้ากับแบตเตอรี่ หลังจากพายุเฮอริเคนแซนดี้ ฉันไม่มีพลังและ

ลำโพง BLUETOOTH พิมพ์ 3 มิติ 20 วัตต์: 9 ขั้นตอน (พร้อมรูปภาพ)

ลำโพง BLUETOOTH แบบพิมพ์ 3 มิติขนาด 20 วัตต์: สวัสดีเพื่อนๆ ยินดีต้อนรับสู่สิ่งพิมพ์ Instructables ฉบับแรกของฉัน นี่คือลำโพงบลูทูธแบบพกพาที่ฉันทำ เป็นทั้งลำโพงทรงพลัง 20 วัตต์พร้อมพาสซีฟเรดิเอเตอร์ ลำโพงทั้งสองตัวมาพร้อมกับทวีตเตอร์แบบเพียโซอิเล็กทริก เ

แป้นพิมพ์มาโคร Arduino พิมพ์ 3 มิติ: 6 ขั้นตอน (พร้อมรูปภาพ)

แป้นพิมพ์มาโคร Arduino ที่พิมพ์ 3 มิติ: นี่เป็นโครงการแรกของฉันที่ทำงานกับ Arduino Pro Micro คุณสามารถใช้ในแชท Zoom หรือ Discord เพื่อทำสิ่งต่างๆ เช่น สลับปิดเสียง สลับวิดีโอ หรือแชร์หน้าจอ ยิ่งไปกว่านั้น คุณสามารถตั้งโปรแกรมให้เปิดโปรแกรมที่ใช้บ่อยบน

โดรนจัดส่งปีกคงที่อิสระ (พิมพ์ 3 มิติ): 7 ขั้นตอน (พร้อมรูปภาพ)

Autonomous Fixed-Wing Delivery Drone (พิมพ์ 3 มิติ): เทคโนโลยี Drone มีการพัฒนาอย่างมากเนื่องจากเราสามารถเข้าถึงได้มากกว่าเมื่อก่อน วันนี้ เราสามารถสร้างโดรนได้อย่างง่ายดายและสามารถควบคุมได้เองจากทุกที่ในโลก เทคโนโลยีโดรนสามารถเปลี่ยนแปลงชีวิตประจำวันของเราได้ จัดส่ง