![ตัวขับมอเตอร์ DC ที่ใช้ Power Mosfets [ควบคุม PWM, Half Bridge 30A]: 10 ขั้นตอน ตัวขับมอเตอร์ DC ที่ใช้ Power Mosfets [ควบคุม PWM, Half Bridge 30A]: 10 ขั้นตอน](https://i.howwhatproduce.com/images/003/image-6762-j.webp)

สารบัญ:

- ขั้นตอนที่ 1:

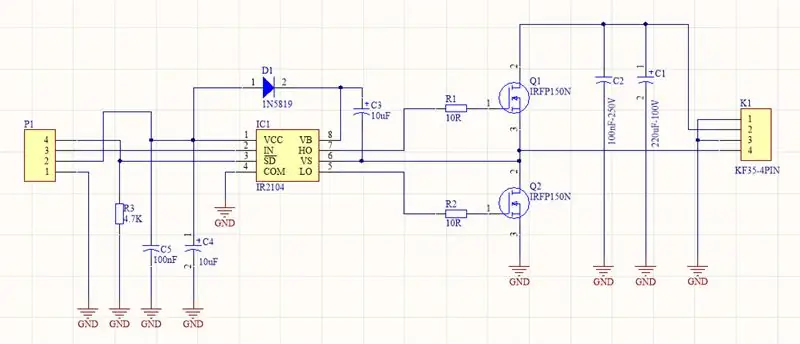

- ขั้นตอนที่ 2: รูปที่ 1 แผนผังไดอะแกรมของตัวขับมอเตอร์กระแสตรงอันทรงพลัง

- ขั้นตอนที่ 3:

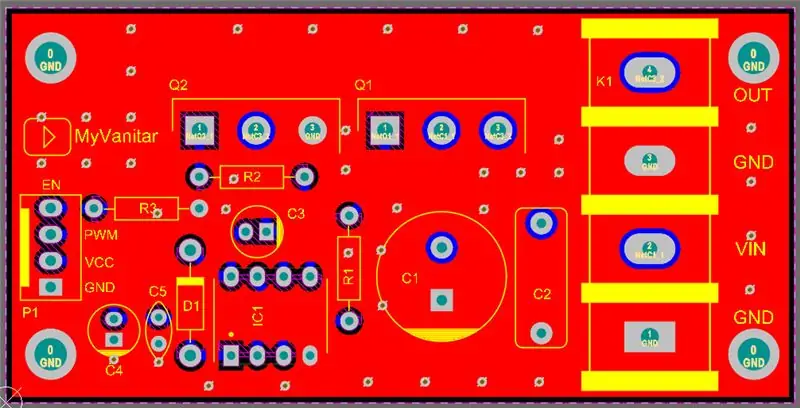

- ขั้นตอนที่ 4: รูปที่ 2 เค้าโครง PCB ที่ออกแบบสำหรับแผนผังไดรเวอร์มอเตอร์

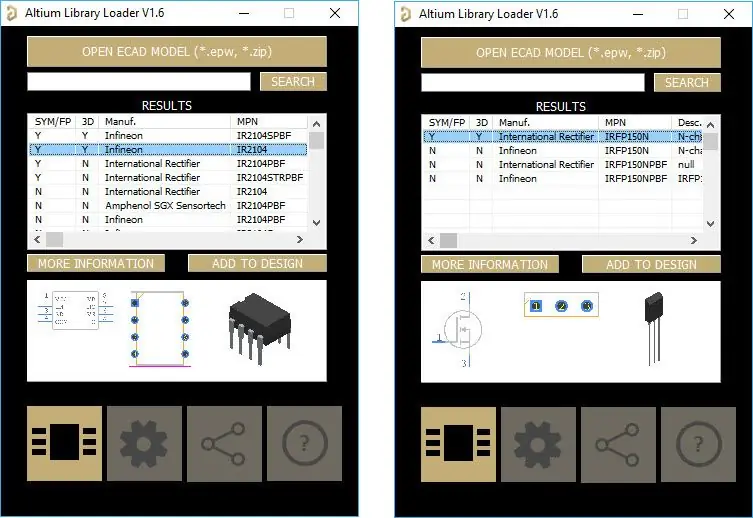

- ขั้นตอนที่ 5: รูปที่ 3 ไลบรารีส่วนประกอบที่เลือกสำหรับ IR2104 และ IRFN150N

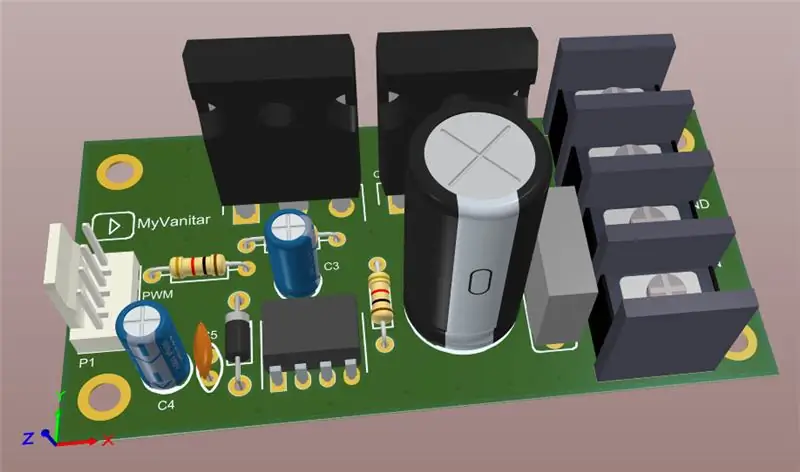

- ขั้นตอนที่ 6: รูปที่ 4 มุมมอง 3 มิติของบอร์ด PCB ไดรเวอร์มอเตอร์

- ขั้นตอนที่ 7: รูปที่ 5 ต้นแบบแรกของการออกแบบ (บน PCB แบบกึ่งโฮมเมด) Top View

- ขั้นตอนที่ 8: รูปที่ 6, มุมมองด้านล่างของต้นแบบบอร์ด PCB, แทร็กที่ไม่เปิดเผย

- ขั้นตอนที่ 9: รูปที่ 7, ลวดทองแดงเปลือยหนา

- ขั้นตอนที่ 10: ตารางที่ 1 รายการวัสดุวงจร

- ผู้เขียน John Day day@howwhatproduce.com.

- Public 2024-01-30 13:05.

- แก้ไขล่าสุด 2025-01-23 15:12.

แหล่งที่มาหลัก (ดาวน์โหลด Gerber/สั่งซื้อ PCB):

ขั้นตอนที่ 1:

มอเตอร์กระแสตรงมีอยู่ทุกที่ ตั้งแต่งานงานอดิเรกไปจนถึงหุ่นยนต์และพื้นที่อุตสาหกรรม ดังนั้นจึงมีการใช้งานอย่างกว้างขวางและต้องการไดรเวอร์ DC มอเตอร์ที่เหมาะสมและทรงพลัง ในบทความนี้ เราจะมาเรียนรู้การสร้างมันขึ้นมา คุณสามารถควบคุมได้โดยใช้ไมโครคอนโทรลเลอร์, Arduino, Raspberry Pi หรือแม้แต่ชิปกำเนิด PWM แบบสแตนด์อโลน ด้วยการใช้ฮีทซิงค์และวิธีการทำความเย็นที่เหมาะสม วงจรนี้สามารถจัดการกับกระแสไฟได้สูงถึง 30A

[1]: การวิเคราะห์วงจรหัวใจของวงจรคือชิปไดรเวอร์ IR2104 MOSFET [1] เป็น IC ไดรเวอร์ MOSFET ที่ได้รับความนิยมและใช้งานได้ แผนผังของวงจรแสดงในรูปที่ 1

ขั้นตอนที่ 2: รูปที่ 1 แผนผังไดอะแกรมของตัวขับมอเตอร์กระแสตรงอันทรงพลัง

ขั้นตอนที่ 3:

ตามแผ่นข้อมูล IR2104 [1]:”IR2104(S) เป็นไดร์เวอร์ MOSFET และ IGBT ไฟฟ้าแรงสูง แรงดันสูง พร้อมช่องสัญญาณเอาท์พุตอ้างอิงด้านสูงและต่ำ เทคโนโลยี HVIC ที่เป็นกรรมสิทธิ์และสลักภูมิคุ้มกัน CMOS ช่วยให้มีโครงสร้างแบบเสาหินที่ทนทาน อินพุตลอจิกเข้ากันได้กับเอาต์พุต CMOS มาตรฐานหรือ LSTTL จนถึงลอจิก 3.3V ไดรเวอร์เอาต์พุตมีสเตจบัฟเฟอร์กระแสพัลส์สูงที่ออกแบบมาสำหรับการนำข้ามของไดรเวอร์ขั้นต่ำ ช่องลอยสามารถใช้เพื่อขับเคลื่อน N-channel power MOSFET หรือ IGBT ในการกำหนดค่าด้านสูงซึ่งทำงานตั้งแต่ 10 ถึง 600 โวลต์” IR2104 ขับเคลื่อน MOSFET [2] ในรูปแบบฮาล์ฟบริดจ์ ไม่มีปัญหากับความจุอินพุตสูงของ IRFP150 MOSFET นั่นเป็นเหตุผลที่ไดรเวอร์ MOSFET เช่น IR2104 มีประโยชน์ ตัวเก็บประจุ C1 และ C2 ใช้เพื่อลดเสียงรบกวนของมอเตอร์และ EMI แรงดันไฟฟ้า MOSFET สูงสุดที่ยอมรับได้คือ 100V ดังนั้นฉันจึงใช้ตัวเก็บประจุที่มีพิกัด 100V เป็นอย่างน้อย หากคุณแน่ใจว่าแรงดันโหลดของคุณไม่ผ่านเกณฑ์ (เช่น มอเตอร์ DC 12V) คุณสามารถลดแรงดันไฟฟ้าของตัวเก็บประจุลงเหลือ 25V และเพิ่มค่าความจุแทนได้ (เช่น 1000uF-25V) พิน SD ดึงลงมาด้วยตัวต้านทาน 4.7K จากนั้น คุณต้องใช้แรงดันไฟฟ้าระดับลอจิกสถานะคงที่กับพินนี้เพื่อเปิดใช้งานชิป คุณต้องฉีดพัลส์ PWM ของคุณไปที่พิน IN เช่นกัน

[2]: บอร์ด PCB

เค้าโครง PCB ของแผนผังแสดงในรูปที่ 2 ได้รับการออกแบบมาเพื่อลดเสียงรบกวนและชั่วคราวเพื่อช่วยให้อุปกรณ์มีความเสถียร

ขั้นตอนที่ 4: รูปที่ 2 เค้าโครง PCB ที่ออกแบบสำหรับแผนผังไดรเวอร์มอเตอร์

ฉันไม่มีรอยเท้า PCB และสัญลักษณ์แผนผังของส่วนประกอบ IR2104 [1] และ IRFP150 [2] ดังนั้นฉันจึงใช้สัญลักษณ์ที่ SamacSys ให้มา [3] [4] แทนที่จะเสียเวลาและออกแบบไลบรารีตั้งแต่เริ่มต้น คุณสามารถใช้ "เครื่องมือค้นหาส่วนประกอบ" หรือปลั๊กอิน CAD ก็ได้ เนื่องจากฉันใช้ Altium Designer เพื่อวาดแผนผังและ PCB ฉันจึงใช้ปลั๊กอิน SamacSys Altium โดยตรง [5] (รูปที่ 3)

ขั้นตอนที่ 5: รูปที่ 3 ไลบรารีส่วนประกอบที่เลือกสำหรับ IR2104 และ IRFN150N

รูปที่ 4 แสดงมุมมอง 3 มิติของบอร์ด PCB มุมมอง 3 มิติช่วยปรับปรุงขั้นตอนการตรวจสอบบอร์ดและการจัดวางส่วนประกอบ

ขั้นตอนที่ 6: รูปที่ 4 มุมมอง 3 มิติของบอร์ด PCB ไดรเวอร์มอเตอร์

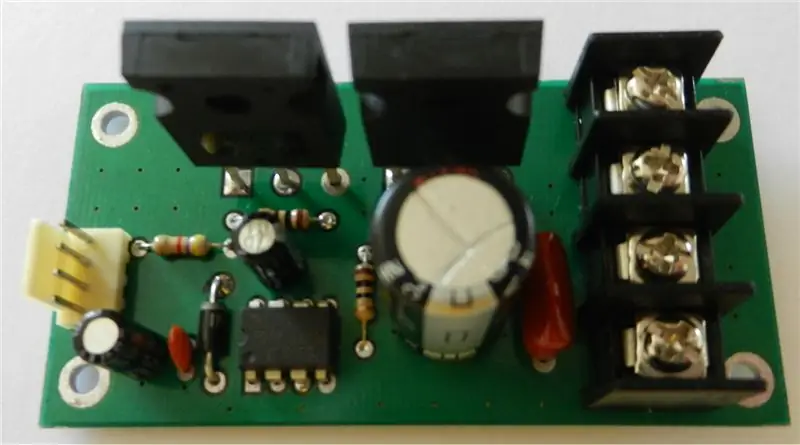

[3] การประกอบ มาสร้างและสร้างวงจรกัน ฉันเพิ่งใช้บอร์ด PCB แบบกึ่งทำเองเพื่อให้สามารถประกอบบอร์ดและทดสอบวงจรได้อย่างรวดเร็ว (รูปที่ 5)

ขั้นตอนที่ 7: รูปที่ 5 ต้นแบบแรกของการออกแบบ (บน PCB แบบกึ่งโฮมเมด) Top View

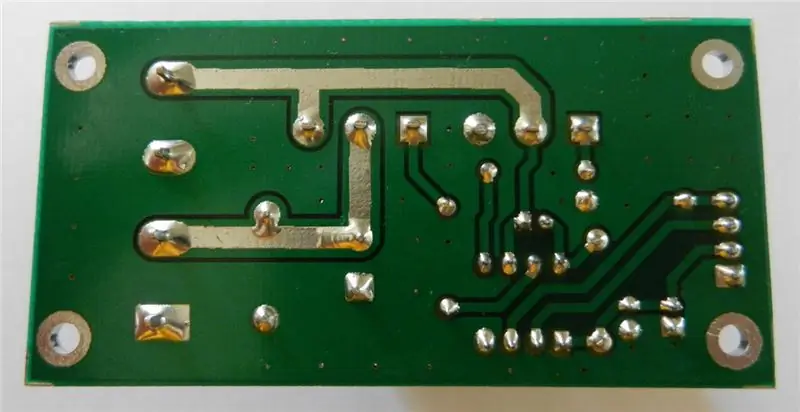

หลังจากอ่านบทความนี้ คุณมั่นใจ 100% เกี่ยวกับการทำงานที่แท้จริงของวงจร ดังนั้นสั่ง PCB ให้กับบริษัทผลิต PCB มืออาชีพ เช่น PCBWay และสนุกกับบอร์ดบัดกรีและประกอบ รูปที่ 6 แสดงมุมมองด้านล่างของบอร์ด PCB ที่ประกอบแล้ว อย่างที่คุณเห็น บางแทร็กยังใช้หน้ากากบัดกรีไม่หมด เหตุผลก็คือรางเหล่านี้อาจมีกระแสไฟฟ้าจำนวนมาก ดังนั้นจึงต้องการการสนับสนุนทองแดงเพิ่มเติม ราง PCB ปกติไม่สามารถทนต่อกระแสไฟจำนวนมากได้ และในที่สุด มันจะอุ่นเครื่องและเผาไหม้ เพื่อเอาชนะความท้าทายนี้ (ด้วยวิธีการราคาถูก) คุณต้องบัดกรีลวดทองแดงเปลือยหนา (รูปที่-7) ในพื้นที่ที่ไม่ได้เปิด วิธีนี้ช่วยเพิ่มความสามารถในการส่งสัญญาณปัจจุบันของแทร็ก

ขั้นตอนที่ 8: รูปที่ 6, มุมมองด้านล่างของต้นแบบบอร์ด PCB, แทร็กที่ไม่เปิดเผย

ขั้นตอนที่ 9: รูปที่ 7, ลวดทองแดงเปลือยหนา

[4] การทดสอบและการวัดวิดีโอ YouTube ที่ให้มาแสดงให้เห็นถึงการทดสอบจริงของบอร์ดด้วยมอเตอร์ DC ที่ปัดน้ำฝนของกระจกหน้ารถเป็นโหลด ฉันได้จัดเตรียมพัลส์ PWM พร้อมตัวสร้างฟังก์ชันและตรวจสอบพัลส์บนสายมอเตอร์ นอกจากนี้ ยังได้แสดงให้เห็นความสัมพันธ์เชิงเส้นตรงของการใช้กระแสโหลดของโหลดกับวัฏจักรหน้าที่ของ PWM

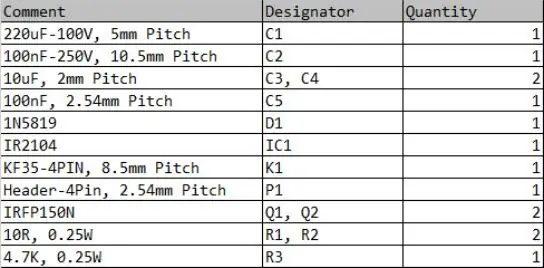

[5] รายการวัสดุ

ตารางที่ 1 แสดงรายการวัสดุ

ขั้นตอนที่ 10: ตารางที่ 1 รายการวัสดุวงจร

ข้อมูลอ้างอิง [1]:

[2]:

[3]:

[4]:

[5]:

[6]: แหล่งที่มา (Gerber ดาวน์โหลด/สั่งซื้อ PCB)

แนะนำ:

เครื่องอ่าน RFID ที่ใช้ ESP32 พร้อมจอแสดงผลแบบสัมผัส: 7 ขั้นตอน

เครื่องอ่าน RFID แบบใช้ ESP32 พร้อมจอแสดงผลแบบสัมผัส: ในคำแนะนำเล็ก ๆ นี้ฉันจะแสดงวิธีสร้างเครื่องอ่าน RFID อย่างง่ายพร้อมเอาต์พุต TFT สำหรับการติดตั้งบนผนังโดยใช้โมดูล ESP32 DEV KIT C, pcb เครื่องอ่านที่ใช้ RC-522 และชุด AZ-Touch ESP คุณสามารถใช้เครื่องอ่านนี้สำหรับการเข้าถึงประตูหรือสัญญาณเตือนผู้บุกรุก

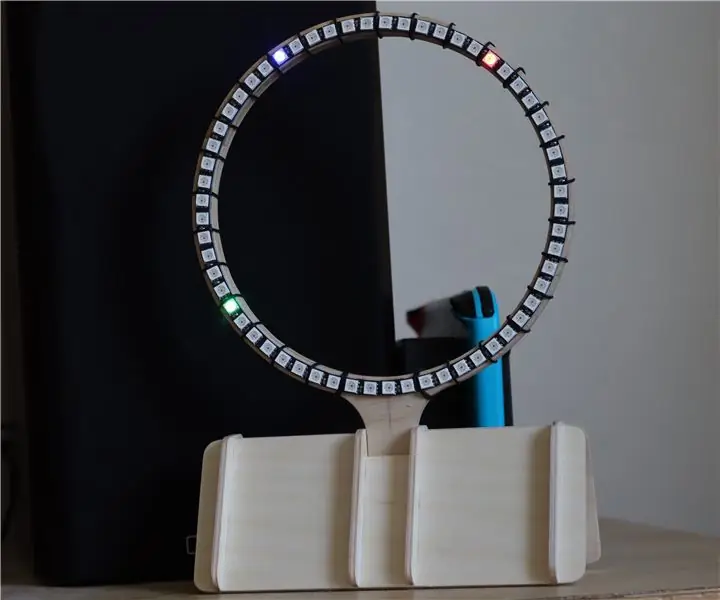

นาฬิกา LED ที่ใช้ Neopixels: 4 ขั้นตอน (พร้อมรูปภาพ)

นาฬิกา LED ที่ใช้ Neopixels: ยินดีต้อนรับสู่คำแนะนำของฉันเกี่ยวกับวิธีสร้างนาฬิกา LED โดยใช้ 60 Neopixels คุณจะพบไฟล์ PDF 3 ไฟล์ที่แนบมา ไฟล์หนึ่งสำหรับส่วนของนาฬิกา อีกอันสำหรับฐาน และอันสุดท้ายคือเทมเพลตเพื่อช่วยในการติดกาว ส่วนต่างๆ เข้าด้วยกัน เพื่อคอม

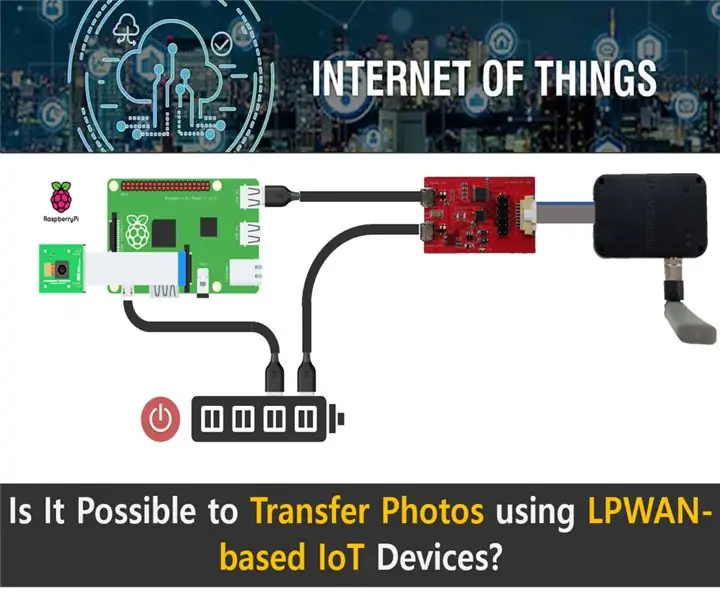

เป็นไปได้ไหมที่จะถ่ายโอนรูปภาพโดยใช้อุปกรณ์ IoT ที่ใช้ LPWAN: 6 ขั้นตอน

เป็นไปได้ไหมที่จะถ่ายโอนภาพถ่ายโดยใช้อุปกรณ์ IoT ที่ใช้ LPWAN: LPWAN ย่อมาจาก Low Power Wide Area Network และเป็นเทคโนโลยีการสื่อสารที่เหมาะสมมากในด้าน IoT เทคโนโลยีที่เป็นตัวแทน ได้แก่ Sigfox, LoRa NB-IoT และ LTE Cat.M1 เหล่านี้เป็นเทคโนโลยีการสื่อสารทางไกลที่ใช้พลังงานต่ำทั้งหมด ในเก

กล้อง IP ที่ใช้ Raspberry Pi Zero (การเฝ้าระวังที่บ้าน ตอนที่ 1): 5 ขั้นตอน

กล้อง IP ที่ใช้ Raspberry Pi Zero (Home Surveillance Part 1): นี่เป็นโพสต์แรกในมินิซีรีส์ใหม่ที่เราสร้างระบบเฝ้าระวังภายในบ้านโดยใช้ Raspberry Pis เป็นหลัก ในโพสต์นี้ เราใช้ Raspberry PI zero และสร้างกล้อง IP ที่สตรีมวิดีโอผ่าน RTSP วิดีโอเอาต์พุตมี q ที่สูงกว่ามาก

Atmega128A Proportional Motor Driving - ATMEL ICE AVR Timer UART PWM ควบคุม: 4 ขั้นตอน

Atmega128A Proportional Motor Driving - ATMEL ICE AVR Timer UART PWM Control: ในคำแนะนำนี้ ฉันจะอธิบายวิธีควบคุมมอเตอร์ DC ที่มีการสื่อสาร PWM ผ่าน UART handle timer ขัดจังหวะ ก่อนอื่นเราจะใช้ AVR Core system Development board ซึ่งคุณสามารถหาได้ใน Aliexpress ประมาณ 4 USD.The Development board