สารบัญ:

- ขั้นตอนที่ 1: Diseño Conceptual Del Prototipo Mecánico

- ขั้นตอนที่ 2: Cotización De Cada Componente

- ขั้นตอนที่ 3: Adquisición De Cada Componente

- ขั้นตอนที่ 4: Corte Con Agua

- ขั้นตอนที่ 5: Ensamble De Las Laminas

- ขั้นตอนที่ 6: Instalando El Conduit Y El Nozzle

- ขั้นตอนที่ 7: Instalando La Boquilla Y El Embudo

- ขั้นตอนที่ 8: Ensamblando El Conduit Entre Los Soportes

- ขั้นตอนที่ 9: Instalando Los Ejes Lineales

- ขั้นตอนที่ 10: Maquinar El Limite Para Tornillo Sin Fin

- ขั้นตอนที่ 11: Diseño De Mecanismo Encargo De Desplazar La Pared Del Rodamiento

- ขั้นตอนที่ 12: Instalar Steppers NEMA 17

- ขั้นตอนที่ 13: Agregar Resistencias Que Calientan El Conduit

- ขั้นตอนที่ 14: Agregar Tornillo 5M

- ขั้นตอนที่ 15: Maquinar Los Cuatro Soportes De La Base

- ขั้นตอนที่ 16: Limpiar Con Acetona

- ขั้นตอนที่ 17: Cotizacion De Componentes Electricos

- ขั้นตอนที่ 18: Seleccionar El Microcontrolador

- ขั้นตอนที่ 19: Diseño Del Circuito De Adquisición De Datos

- ขั้นตอนที่ 20: Diseño De Circuito De Potencia

- ขั้นตอนที่ 21: Diseño Del Circuito Para El Control De Motores

- ขั้นตอนที่ 22: Crear La Placa PCB

- ขั้นตอนที่ 23: Recomendaciones Adicionales Para El Diseño Eléctrico

- ขั้นตอนที่ 24: Calibracion Del Termopar

- ขั้นตอนที่ 25: Calibracion De Los Motores De Paso

- ขั้นตอนที่ 26: Energize Los Relevadores E Implemente El Controlador

- ขั้นตอนที่ 27: ใช้งาน Una Rutina En El Controlador

- ขั้นตอนที่ 28: ใช้ Una Máquina De Estados

- ผู้เขียน John Day day@howwhatproduce.com.

- Public 2024-01-30 13:05.

- แก้ไขล่าสุด 2025-01-23 15:12.

En este proyecto se construye el prototipo de una inyectora de plasticos ค่าปรับทางวิชาการ

ขั้นตอนที่ 1: Diseño Conceptual Del Prototipo Mecánico

Antes de empezar con la construcción del prototipo electromecánico, se realizó el diseño en CAD del en el cual se modelaron todos los componentes para hacer el proyecto.

ขั้นตอนที่ 2: Cotización De Cada Componente

Una vez diseñado และ modelado cada uno de los componentes, se cotizaron todos los materiales necesarios para su construcción. A Continuacion se muestra una lista de todos los materiales, con base en el modelo previamente diseñado en AutoCAD.

ขั้นตอนที่ 3: Adquisición De Cada Componente

Elequipo tuvo que discernir que la sección crítica para la construcción del proyecto era la longitud de broca. วัตถุประสงค์ Es por eso que se tuvo que escoger entre tres componentes, la mejor que se ajustará ลา aplicación del proyecto. Finalmente, escogimos una broca para madera de 1x10’’ para empujar el termoplástico.

La base และ las 4 láminas tienen que ser de metal, debido a que estarán expuestas a altas temperaturas. พิจารณาตัวเลือก por poner las 4 láminas de aluminio y la base de fierro (para abaratar precios).

La mayoría de los componentes son muy similares o los mismos a los utilizados en un CNC. Casi todos pueden ser conseguidos en línea. ลงชื่อเข้าใช้

A pesar de que la cantidad de componentes está mostrada en la tabla superior, es recomendable comprar tornillos y algunos componentes extras en caso de que se rompan en el proceso de construcción.

ขั้นตอนที่ 4: Corte Con Agua

ลาส 4 láminas fueron cortadas con agua a las especificaciones del CAD.

El corte con agua solo corta las caras presidentes por lo que los orificios laterales fueron perforados en la fresadora y machuelados de manera manual.

คู่มือการใช้ La base fue perforada con broca en la fresadora de manera Se sacaron las medidas adecuadas tomando como referencia la longitud de la broca. ได้ ใบอนุญาตที่แนะนำ cierta holgura en los orificios de la base para dar un margen de error al ensamblar

ขั้นตอนที่ 5: Ensamble De Las Laminas

Las láminas se sujetan a la base por medio de dos tornillos que van en la parte inferior de las láminas. Mostrados en la imagen ล่วงหน้าเดอลาเดเรชา Las láminas กับ ½ pulgada de espesor utilizan tornillos M5, mientras que las láminas con ¼ de pulgada de espesor utilizan tornillos M3.

Debido a que las 4 láminas tienen ที่แน่นอนกว่า las mismas medidas era necesario levantar todo el mecanismo para evitar que la pared de rodamiento rozara contra la base. Para esto se usaron tuercas hexagonales de la misma altura para elevar และ todas las paredes de la base. Mostrado en la imagen ที่เหนือกว่า Evitando así que la pared de rodamiento rozara คอน เอล ซูเอโล

ขั้นตอนที่ 6: Instalando El Conduit Y El Nozzle

เศษวัสดุพื้นฐานสำหรับอลูมิเนียม se maquina en el torno el nozzle (mostrado en el CAD) El cilindro es maquinado al diametro del conduit. Después es perforado y machuelado en el centro paraอนุญาตให้ใช้ atornillar el perno.

ต้นแบบของ el perno es perforado por el centro, por ese orificio será extruido el plástico.

Una vez maquinado el nozzle y el perno son ขายdos al conduit.

Teniendo ahora el conduit con el nozzle se toman las medidas en base a la longitud de la broca para cortar el conduit a una medida apropiada. เพิ่มเติม

ขั้นตอนที่ 7: Instalando La Boquilla Y El Embudo

การแยกส่วนจากเศษซากของท่อร้อยสายสำหรับ hacer un boquilla por donde se alimentará el plástico Se hace un orificio en el conduit por donde estará la boquilla. ได้ La boquilla es ขายดา al conduit.

Se agrega un embudo que para almacenar el plástico que será alimentado al conduit por medio de la boquilla. เพิ่มเติม Este se adhiere a la boquilla por medio de un par de L's de aluminio scrap, และ por tornillos M3.

ขั้นตอนที่ 8: Ensamblando El Conduit Entre Los Soportes

ความต่อเนื่องของการติดตั้งท่อร้อยสาย, หัวฉีดและหัวฉีดและท่อยาง Para esto se atornilla el perno a través de la pared inyectora, sosteniendo así al conduit entre la pared inyectora y la pared de soporte. เพิ่มเติม

ขั้นตอนที่ 9: Instalando Los Ejes Lineales

ความต่อเนื่องในการติดตั้ง los ejes lineales sobre los que va a desplazarse la pared de rodamiento ติดตั้ง baleros lineales para facilitar el despllazamiento. ใช้ opresores สำหรับ mantener a los baleros y a los ejes en su posición ในอุดมคติ

ขั้นตอนที่ 10: Maquinar El Limite Para Tornillo Sin Fin

Después se maquina una pieza en el torno con เศษอลูมิเนียม Esta pieza tiene un diámetro interno de 9mm y contiene un par de opresores para sostener fijo al tornillo sin fin evitando que este gire. ราคา Esta pieza se monta sobre la cara de la pared de rodamiento con dos tornillos 5 ม.

ขั้นตอนที่ 11: Diseño De Mecanismo Encargo De Desplazar La Pared Del Rodamiento

การใช้งานร่วมกันได้อย่างสมบูรณ์ este proyecto es el encargado de mover el tornillo sin fin haciendo que desplaza la pared de rodamiento. Este mecanismo ประกอบด้วย 3 piezas principales; una tuerca, un balero y una polea dentada de 60 วัน

เอล balero hace la función de alinear el tornillo sin fin y permitir que la polea dentada y la tuerca giren. La polea dentada fue maquinada en el torno para tener un lado con un orificio นายกเทศมนตรี y de esta manera acoplar la tuerca bajo presión. La tuerca fue acoplada bajo presión a la polea dentada. ปัญหา Hubo al hacer esto ya que en el primer Intto la tuerca se dañó y no permitía el giro del tornillo sin fin. การคว่ำบาตรในบาป el segundo Intto fue exitoso y se logró la unión entre estas dos piezas. El otro lado de la polea dentada fue maquinada paraอนุญาตให้ใช้ que el aro que sobresale del balero entre. Estos dos fueron unidos กับ opresores

ขั้นตอนที่ 12: Instalar Steppers NEMA 17

ความต่อเนื่องสำหรับการติดตั้ง los Nemas en ambas láminas de ¼ de espesor, utilizando 4 tornillos 3M por motor. En la flecha del motor se instala una polea dentada de 16 วัน

Debido a que la banda dentada no se tensa suficiente se hace un espaciador maquinado con เศษอลูมิเนียม

Se montó un espaciador sobre uno de los 4 tornillos M3 que sostienen al nema. เพิ่มเติม Ambos motores tuvieron el mismo เมคานิสโม La imagen anterior muestra la polea dentada de 60 dientes que mueve a la broca. การโฆษณา

ขั้นตอนที่ 13: Agregar Resistencias Que Calientan El Conduit

Por último, desde la perspectiva mecánica, se agregan las resistencias que calientan al conduit.

ขั้นตอนที่ 14: Agregar Tornillo 5M

Se agrega un tornillo 5M con una guasa para acomodar de mejor manera los cables, ผู้ให้บริการและสายเคเบิล

ขั้นตอนที่ 15: Maquinar Los Cuatro Soportes De La Base

Se maquinan 4 patas en el torno a base de aluminio scrap para el proyecto esté nivelado y que no haya รบกวนรบกวนกับ las cabezas de los tornillos que están en la parte inferior. Estas son instaladas en las 4 esquinas de la base con tornillos M5.

ขั้นตอนที่ 16: Limpiar Con Acetona

Por último se limpian todas las caras de las láminas con acetona para quitar cualquier ซูซิเอดัด

ขั้นตอนที่ 17: Cotizacion De Componentes Electricos

Como primer paso, se necesitan conseguir todos los componentes eléctricos para el diseño eléctrico / ไฟฟ้า

ขั้นตอนที่ 18: Seleccionar El Microcontrolador

Las conexiones en el Diagrama pueden variar porque se puede seleccionar el arduino UNO หรือ el arduino MEGA Para este proyecto ขอแนะนำให้ใช้ el arduino UNO

ขั้นตอนที่ 19: Diseño Del Circuito De Adquisición De Datos

Para este subcircuito necesitaremos dos componentes clave: El termopar tipo k de ojillo y el módulo MAX6675.

El subcircuito de adquisición de datos funciona con el convertidor analógico ดิจิตอล MAX6675 Este módulo se alimenta de 5VCD, ลอส cuales se พิสูจน์ directamente del pin lógico de 5v del Arduino, de este módulo salen pines que se conectan al Arduino, el SCK, el CS y el SO, los cuales van conectados el 10, 9 และ 8 ตามลำดับ Este módulo es capaz de leer 700 grados เซลเซียส En la parte superior del módulo, mediante unos opresores se conecta el termopar tipo K el cual va directamente atornillado con la parte que va a estar subiendo su tempura. La tierra del MAX6675 va directamente conectada con la tierra común del Arduino การใช้งานร่วมกันของ 5VCD, los cuales salen del Arduino

ขั้นตอนที่ 20: Diseño De Circuito De Potencia

Este subcircuito nos ayuda และ activar las dos resistencias eléctricas que calientan el tubo usando salidas lógicas del Arduino Las resistencias son de 120VCA y 300w, cada unaกิ้ง 3A, por lo que se utilizan dos relevadores de 125VCA y 10A. Los relevadores van conectados a los pines 2 y 3, configurados como salidas digitales, los cuales accionan el switch del relevador según la programación, เปิดใช้งาน las resistencias. Para conectar las resistencias a la luz y de la luz a los relevadores, se usaron 3 เทอร์มินัลบล็อก ลอส 120VAC ลอส obtuvimos กับ una clavija conectada directamente a la luz, que va conectada a un เทอร์มินัลบล็อก Por la parte de abajo de ese เทอร์มินัลบล็อก derivamos las conexiones en paralelo para energizar ambas resistencias. Conectamos en serie el contacto normalmente abierto de los relevadores a las resistencias para que de esta manera a pesar de que estaban conectadas en paralelo, pudiéramos tener control บุคคล entre activarlas La tierra de los relevadores se conectó a tierra común con la del Arduino. เพิ่มเติม El pin de VCD del módulo de los relevadores se alimenta de 5VCD อื่น ๆ

ขั้นตอนที่ 21: Diseño Del Circuito Para El Control De Motores

วงจรย่อย de los motores se desarrolló en base a dos drivers a4988 que sirven como controladores de microstepping de motores a pasos. ไดรเวอร์ Estos soportan de 8 35VCD que son para energizar a los motores Se suministra 12VCD สำหรับไดรเวอร์ los dos, con los cuales funcionan sin problema dos motores Nema 17, los cuales tienen como operación nominal 12VCD Para el funcionamiento del driver, los dos se alimentan de 5VCD obtenidos del pin de 5V เดล Arduino El voltaje de los motores se suministra a los drivers en forma paralela, usando terminal blocks para conectar los cables outeres de la fuente de 12VCD. เพิ่มเติม ใช้งานเทอร์มินัลบล็อกสำหรับไดรเวอร์สำหรับตัวเชื่อมต่อ los motores a pasos Cada driver tiene un pin de STEP y DIRECTION, เกี่ยวกับ estos se podía controlar los pasos y la dirección de giro del motor. Estos se conectan al Arduino en los pines 7 y 6 para el driver 1, y en 5 y 4 para el driver 2. La tierra de los drivers และ la fuente de 12VCD se conectan en común con la tierra del Arduino

ขั้นตอนที่ 22: Crear La Placa PCB

สำหรับการใช้งาน PCB กับโปรแกรมฟรี FRITZING, ใช้งานฟรี, ใช้ PCB, คำแนะนำในการใช้งาน, การใช้งานจริง, การจำลองสถานการณ์จริง จำเป็น una fenólica sin perforar de tamaño 15cm x 15cm (Nota, estamos usando Arduino UNO) El Arduino lo agregamos para poder ubicar dónde iba y no causar Conflictos en las pistas al momento de perforar para sujetarlo ลา placa Si se cuenta con un módulo de เกี่ยวกับ Arduino, se puede ignorar el circuito de relevadores de la izquierda.

ขั้นตอนที่ 23: Recomendaciones Adicionales Para El Diseño Eléctrico

คำแนะนำในการใช้งาน el método de la plancha para la generación del PCB. ไฟล์ PDF จากไฟล์ PDF ที่เกี่ยวข้องกับเนื้อหา en una hoja de papel Contac, las cual se mete a una impresora láser para obtener las pistas en la hoja Al tener la hoja impresa, se sujeta a la placa de 15 x 15 ซม. ใช้แล้วและต้องดำเนินการตาม plancharla usando una plancha normal และ corriente durante 5 นาที ตอนจบ el planchado se moja en agua fría y se retira el papel, en caso de que las pistas ya en la placa นำเสนอไม่มีข้อผิดพลาด, ขอแนะนำ repintar las pistas utilizando un marcador Sharpie negro อัล tener ya la placa marcada con las pistas, se procede a sumergir la placa en una mezcla de ⅔ ácido férrico y ⅓ agua. ลาปลากา เดเบ เปอร์มาเนเซอร์ hasta que se eliminó el exceso de cobre Cuando se termine el proceso quimico, se lava y retira el exceso de tinta Después, con un taladro de mano y una broca milimetrica, se procede a crear los orificios de los componentes. เพิ่มเติม Por último, se sueldan los elementos eléctricos a la placa usando cautín y estaño.

ขั้นตอนที่ 24: Calibracion Del Termopar

Antes de empezar โปรแกรมสำหรับ la rutina para la inyectora, se necesita calibrar el termopar y analizar el tipo de informacion que lee el microcontrolador แนะนำ que en este paso ติดตั้ง la libreria max66775.h y la incluya en el proyecto de software que este desarrollando Esta le permite leer la temperatura en grados Celsius o Farenheit, pero revise que la informacion que lee el uC sea la correcta. ก่อนแก้ไข

ขั้นตอนที่ 25: Calibracion De Los Motores De Paso

El prototipo no cuenta con sensores de จำกัด. Por lo tanto, primero necesitara calibrar el motor encargado de trasladar el โมลด์ Primero defina un punto de partida para el molde y programe el stepper para que se mueva X cantidad de pasos hasta que el molde se cierre completamente. เพิ่มเติม Luego defina la velocidad a la que desea que se mueva el มอเตอร์ Para el motor que inyecta el plastico, caliber los pasos que tiene que dar para que empuje efectivamente el plastico (การประมาณค่าแบบ Haga una)

ขั้นตอนที่ 26: Energize Los Relevadores E Implemente El Controlador

Luego de haber probado los útlimos dos elementos, Intente mandar señales a los dos relevadores y revise que el sistema esté en la temperatura deseada ใช้ un controlador ON OFF, indicando el set point de temperatura deseado en la programacion.

ขั้นตอนที่ 27: ใช้งาน Una Rutina En El Controlador

Luego de haber probado los relevadores, los sensores y ambos motores de pasos, ปูเอเดโปรแกรม una rutina para la inyectora โปรแกรม en que se โปรแกรม el uC fue la siguiente: Los relevadores se energizan calentando el plástico hasta la temperatura de fusión, el molde se cierra (activa el primer motor), el inyector se activa empureticogundo motor el, espera un segundo y el โมลด์ se abre nuevamente.

ขั้นตอนที่ 28: ใช้ Una Máquina De Estados

Finalmente, después de haber programado la rutina anterior, เจตนา hacer de ella un estado โปรแกรม otros seis estados para mejor la operatividad de la inyectora Nosotros hicimos que esta rutina se repitiera de forma continua y programamos estos estados: รีเซ็ต (La máquina vuelve a sus condiciones iniciales), Stop (Paro deภาวะฉุกเฉิน), Molde a la derecha (ผู้เสนอญัตติ el molde a la derecha la manualmente), Molde a izquierda, Testeo de temperatura (ตัวควบคุม Solamente ON OFF de temperatura), การทดสอบเครื่องอัดรีด (calibración de los pasos que da el extruder para empujar el plástico derretido)

แนะนำ:

การออกแบบเกมในการสะบัดใน 5 ขั้นตอน: 5 ขั้นตอน

การออกแบบเกมในการสะบัดใน 5 ขั้นตอน: การตวัดเป็นวิธีง่ายๆ ในการสร้างเกม โดยเฉพาะอย่างยิ่งเกมปริศนา นิยายภาพ หรือเกมผจญภัย

การตรวจจับใบหน้าบน Raspberry Pi 4B ใน 3 ขั้นตอน: 3 ขั้นตอน

การตรวจจับใบหน้าบน Raspberry Pi 4B ใน 3 ขั้นตอน: ในคำแนะนำนี้ เราจะทำการตรวจจับใบหน้าบน Raspberry Pi 4 ด้วย Shunya O/S โดยใช้ Shunyaface Library Shunyaface เป็นห้องสมุดจดจำใบหน้า/ตรวจจับใบหน้า โปรเจ็กต์นี้มีจุดมุ่งหมายเพื่อให้เกิดความเร็วในการตรวจจับและจดจำได้เร็วที่สุดด้วย

วิธีการติดตั้งปลั๊กอินใน WordPress ใน 3 ขั้นตอน: 3 ขั้นตอน

วิธีการติดตั้งปลั๊กอินใน WordPress ใน 3 ขั้นตอน: ในบทช่วยสอนนี้ ฉันจะแสดงขั้นตอนสำคัญในการติดตั้งปลั๊กอิน WordPress ให้กับเว็บไซต์ของคุณ โดยทั่วไป คุณสามารถติดตั้งปลั๊กอินได้สองวิธี วิธีแรกคือผ่าน ftp หรือผ่าน cpanel แต่ฉันจะไม่แสดงมันเพราะมันสอดคล้องกับ

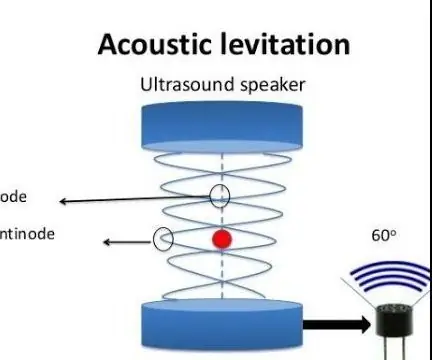

การลอยแบบอะคูสติกด้วย Arduino Uno ทีละขั้นตอน (8 ขั้นตอน): 8 ขั้นตอน

การลอยแบบอะคูสติกด้วย Arduino Uno ทีละขั้นตอน (8 ขั้นตอน): ตัวแปลงสัญญาณเสียงล้ำเสียง L298N Dc ตัวเมียอะแดปเตอร์จ่ายไฟพร้อมขา DC ตัวผู้ Arduino UNOBreadboardวิธีการทำงาน: ก่อนอื่น คุณอัปโหลดรหัสไปยัง Arduino Uno (เป็นไมโครคอนโทรลเลอร์ที่ติดตั้งดิจิตอล และพอร์ตแอนะล็อกเพื่อแปลงรหัส (C++)

เครื่อง Rube Goldberg 11 ขั้นตอน: 8 ขั้นตอน

เครื่อง 11 Step Rube Goldberg: โครงการนี้เป็นเครื่อง 11 Step Rube Goldberg ซึ่งออกแบบมาเพื่อสร้างงานง่ายๆ ในรูปแบบที่ซับซ้อน งานของโครงการนี้คือการจับสบู่ก้อนหนึ่ง