สารบัญ:

- ขั้นตอนที่ 1: ตัวเลือกการออกแบบ วัสดุ และเครื่องมือ

- ขั้นตอนที่ 2: วัสดุ

- ขั้นตอนที่ 3: เครื่องมือ

- ขั้นตอนที่ 4: ส่วนประกอบอิเล็กทรอนิกส์

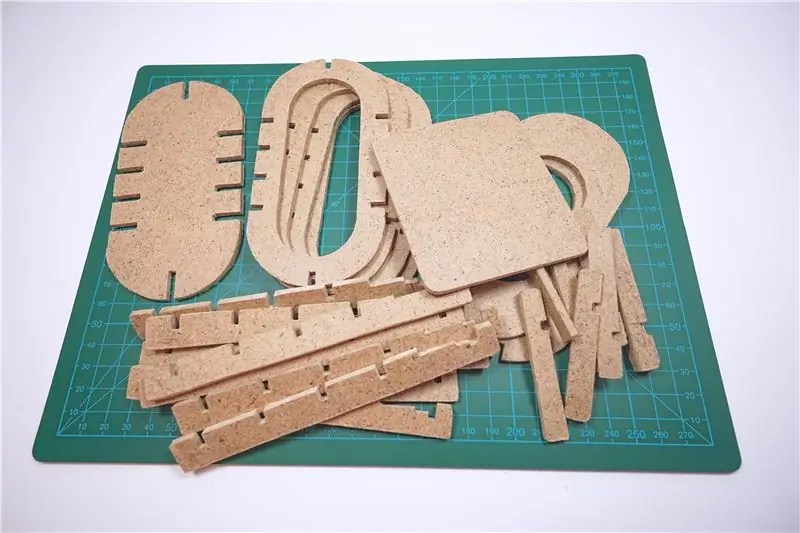

- ขั้นตอนที่ 5: พิมพ์ลายฉลุ

- ขั้นตอนที่ 6: ใช้ลายฉลุกับ Hardboard

- ขั้นตอนที่ 7: Precut

- ขั้นตอนที่ 8: การเตรียมการเผชิญปัญหา

- ขั้นตอนที่ 9: การตัดด้านนอก

- ขั้นตอนที่ 10: ข้อต่อตัด

- ขั้นตอนที่ 11: การตัดด้านใน

- ขั้นตอนที่ 12: การประกอบและการวัดชั่วคราว

- ขั้นตอนที่ 13: ผู้พูด

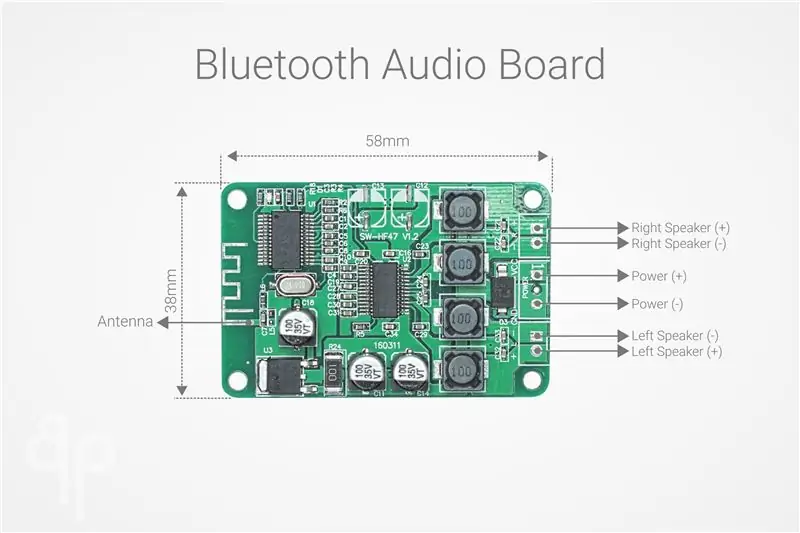

- ขั้นตอนที่ 14: บอร์ดเสียง Bluetooth

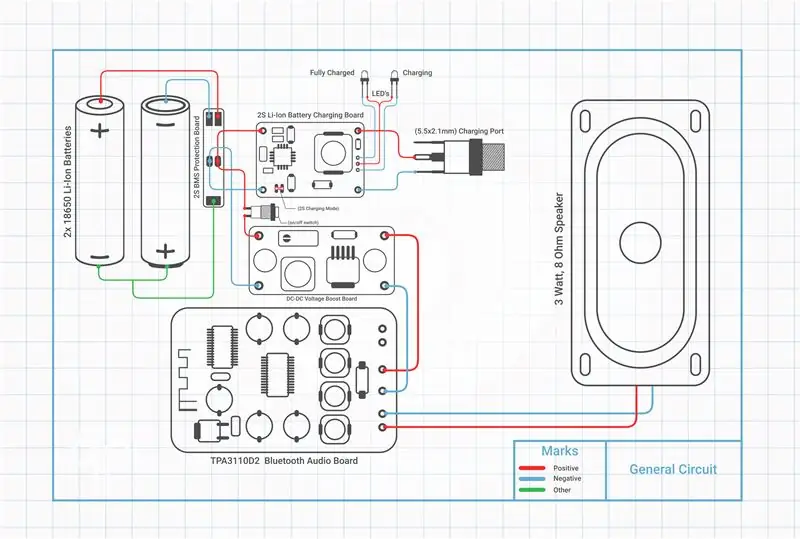

- ขั้นตอนที่ 15: วงจรไฟฟ้า

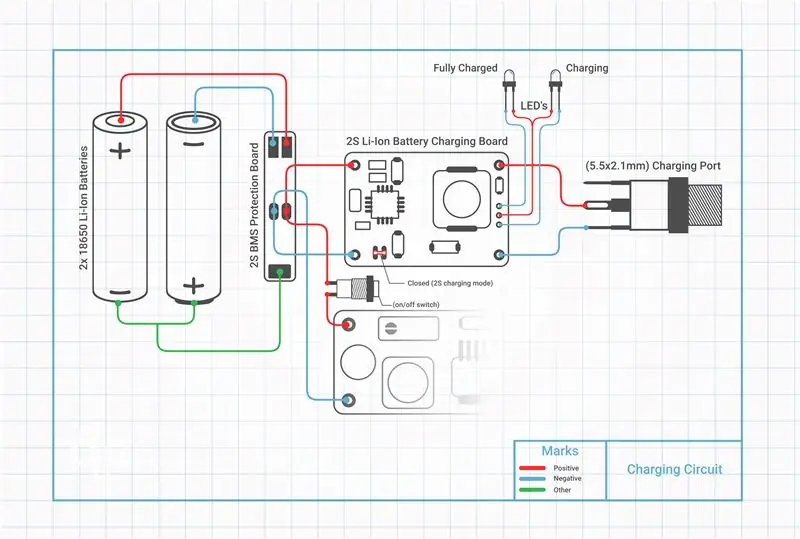

- ขั้นตอนที่ 16: วงจรการชาร์จ

- ขั้นตอนที่ 17: การทดสอบ

- ขั้นตอนที่ 18: การประกอบเฟรม

- ขั้นตอนที่ 19: Paper Mache Shell

- ขั้นตอนที่ 20: แผงด้านหลัง

- ขั้นตอนที่ 21: Paracord Wrap

- ขั้นตอนที่ 22: กระจังหน้า

- ขั้นตอนที่ 23: บทสรุป

- ผู้เขียน John Day day@howwhatproduce.com.

- Public 2024-01-30 13:06.

- แก้ไขล่าสุด 2025-01-23 15:12.

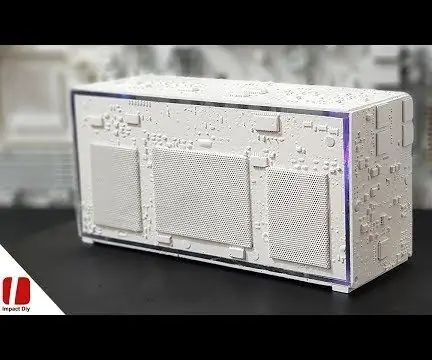

ความคิดนี้มาจากไหน? พวกเราส่วนใหญ่มีอุปกรณ์อิเล็กทรอนิกส์เก่าที่ไม่ทำงานอย่างน้อยหนึ่งชิ้นวางอยู่ที่ไหนสักแห่งในบ้านหรือโรงเก็บของ เมื่อเร็ว ๆ นี้ฉันพบว่า CRT TV เครื่องเก่าที่ไม่ทำงาน การตัดสินใจครั้งแรกก็แค่ทิ้งประวัติศาสตร์ชิ้นนี้ทิ้งไป แต่เดี๋ยวก่อน… การถอดแยกชิ้นส่วนอุปกรณ์อิเล็กทรอนิกส์เป็นเรื่องสนุกสำหรับฉัน และทีวี CRT รุ่นเก่านี้ก็ไม่มีข้อยกเว้น มีสิ่งเล็ก ๆ น้อย ๆ ที่ไม่จำเป็นและไม่รู้จัก ส่วน แต่ส่วนหนึ่งเป็นที่รู้จักกันดีสำหรับฉันและนี่คือผู้พูด การตัดสินใจครั้งแรกคือการบันทึกส่วนที่มีประโยชน์มากนี้ไว้ และตอนนี้วิทยากรคนนี้ได้ค้นพบสถานที่ใหม่สำหรับชีวิตใหม่

เท่าไร?

- เวลาที่ใช้ในการสร้างจริง: ประมาณหนึ่งสัปดาห์

- เวลาที่ใช้ในการรอชิ้นส่วน: ไม่กี่สัปดาห์

- ราคา: 40 USD

คำพูดบางอย่าง

- ขนาด (ส:ก:ล): 8.5cm x 14cm x 16cm

- น้ำหนัก: 660g

- กำลังไฟ: 3W

- แรงดันไฟชาร์จ: 8.4-15V

- ระยะการทำงาน: 8-10 เมตร (พื้นที่เปิดโล่ง)

โปรดทราบ! ภาษาอังกฤษไม่ใช่ภาษาแม่ของฉัน หากคุณพบข้อผิดพลาดหรือวลีที่ทำให้เข้าใจผิด คุณสามารถติดต่อฉันได้เสมอโดยใช้ข้อความส่วนตัวหรือส่วนความคิดเห็นด้านล่าง

ขั้นตอนที่ 1: ตัวเลือกการออกแบบ วัสดุ และเครื่องมือ

ไม่มีข้อจำกัด เมื่อคุณสร้างบางอย่างเช่นลำโพงบลูทูธ แต่เมื่อคุณตั้งข้อกำหนด คุณก็จะพบกับข้อจำกัดมากมาย

การออกแบบ เรามีข้อจำกัดเพียงเล็กน้อย ระดับเสียงที่จำเป็นสำหรับส่วนประกอบหลัก และระดับเสียงที่จำเป็นสำหรับการเปลี่ยนตำแหน่งเสียงที่เหมาะสม น้ำหนักก็สำคัญมากเช่นกัน

วัสดุ จุดสำคัญของโครงสร้างนี้คือความสะดวกในการพกพาและราคา ไม้เนื้อแข็ง กระดาษ และผ้ามีราคาไม่แพงและเบา นอกจากนี้คุณไม่จำเป็นต้องมีเครื่องมือพิเศษในการทำงานกับมัน

เครื่องมือ

ไม่ต้องสงสัยเลยว่า CNC และเครื่องตัดเลเซอร์เป็นเครื่องมือที่ยอดเยี่ยม แต่มีปัญหาเล็กน้อย การเข้าถึงเครื่องมือนี้ค่อนข้างจำกัด นี่คือเหตุผลที่ฉันตัดสินใจใช้เครื่องมือช่างส่วนใหญ่ เพราะมีวางจำหน่ายทั่วไป หากคุณสามารถเข้าถึง CNC หรือเครื่องตัดเลเซอร์ได้ ให้ข้ามขั้นตอนมากมายและใช้งาน

ส่วนประกอบ TPA3110D2 แอมพลิฟายเออร์ที่ออกแบบมาสำหรับใช้ในทีวี ลำโพงยังกู้จากทีวี ดูเหมือนเป็นคู่ที่สมบูรณ์แบบ:)

ขั้นตอนที่ 2: วัสดุ

ฮาร์ดบอร์ด (HDF) หนา: 3.5 มม. ขนาด: 40 ซม. x 40 ซม.

กาวอีพ็อกซี่20กรัมก็พอ

กระดาษ 25 แผ่น A4 หรือหนังสือพิมพ์ Letter

ชิ้นผ้าลินินประมาณ 30 ซม. x 30 ซม.

กาว PVA (กาวไม้) ขวด 250-300ml

เทปไวต่อแรงกดสองด้าน

- เทปใส 15มม.

- เทปโฟม 2 หน้าไวต่อแรงกด 20 ซม. x 10 มม.

- เทปกาวสองหน้าโฟม 2 ม. x 24 มม. ไวต่อแรงกด

พาราคอร์ด (550 สาย)

- สีดำ 4mm, 12m;

- สีเหลือง 4mm, 3m;

- สีแดง 4 มม. 1 ม.

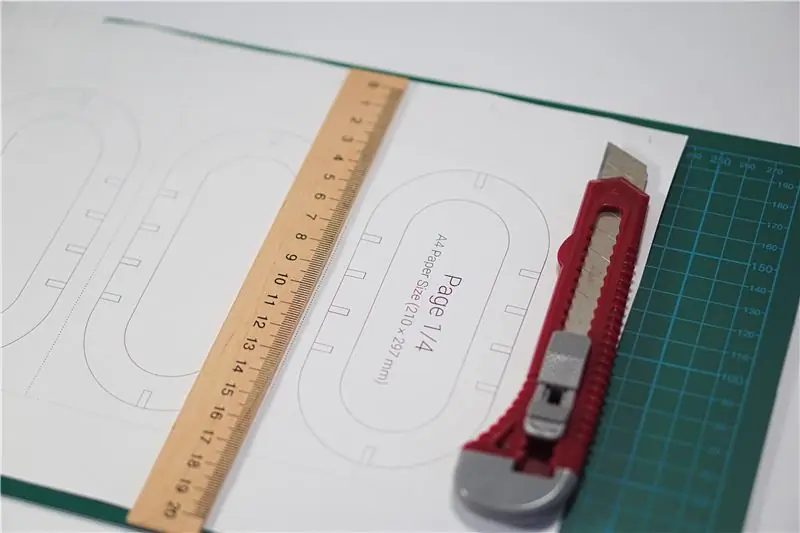

กระดาษสำนักงาน 4 แผ่น “A4” หรือ “Letter” กระดาษสำนักงาน ความหนา 80 แกรม

ลวดบัดกรี 5gr, 0.3 หรือ 0.4 มม. ลวดบัดกรีพร้อมแกนฟลักซ์

พลาสติกห่ออาหาร พลาสติกห่ออาหาร

ขั้นตอนที่ 3: เครื่องมือ

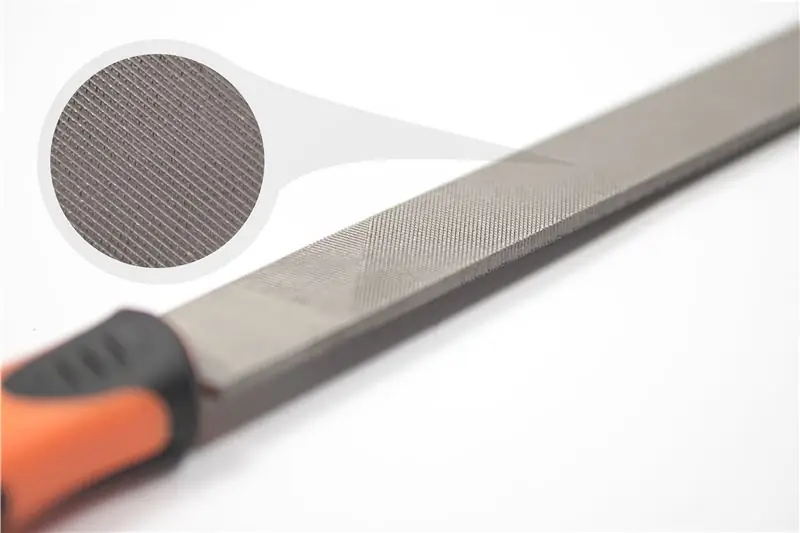

นี่คือรายการเครื่องมือทั้งหมดที่จำเป็นและใช้ในโครงการนี้ เครื่องมือหลายอย่างสามารถใช้แทนกันได้ ตัวอย่างเช่น เป็นไปได้ที่จะใช้ "ไฟล์สี่เหลี่ยมสามอัน" ซึ่งมีรูปแบบการตัดเดี่ยวและกากบาท ไม้บรรทัดพลาสติกเป็นตัวล้างฟองสบู่ เป็นต้น

ควรมีเครื่องมือมากมายในร้านค้า "Home Improvement" หรือ "DIY" ในพื้นที่ของคุณ

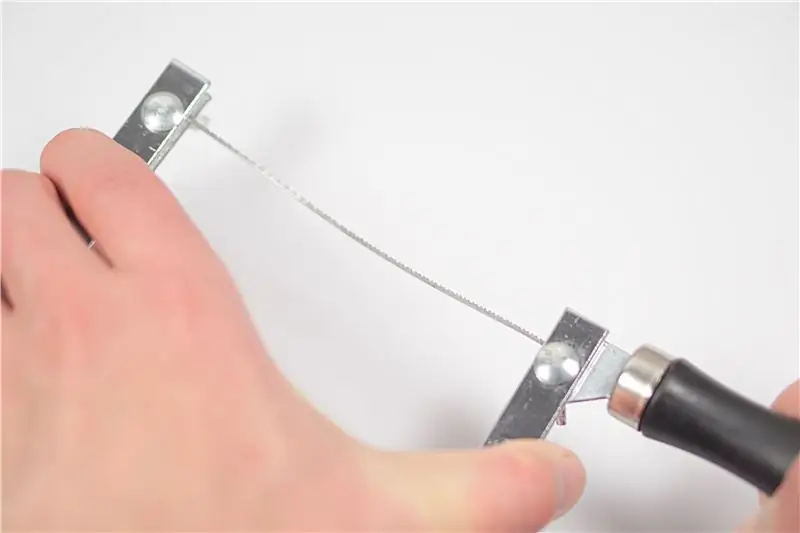

Coping Saw Coping Saw ที่มีความลึกในการทำงานอย่างน้อย 20 ซม.

ใบเลื่อยวงเดือน เนื่องจากเลื่อยฉลุเป็นเครื่องมือช่างที่ละเอียดอ่อนซึ่งต้องใช้ใบเลื่อยสำรองจำนวนมาก 50 ชิ้นจึงน่าจะเพียงพอ

เจาะ เราต้องการเพียงไม่กี่รู เจาะใด ๆ ควรทำงานนี้

มีดยูทิลิตี้ ใบมีด snap-off (18 มม.) หรือมีดใบมีดคงที่

ปืนกาวร้อน

ชุดไฟล์

- 8 นิ้ว ตะไบแบนเดี่ยว

- 8 นิ้ว, ตะไบกลมตัดขวาง;

- 8 นิ้ว, ตะไบแบนตัดขวาง;

- ชุดตะไบเข็มขนาดเล็ก

ไม้บรรทัด 30 ซม. ไม้บรรทัด

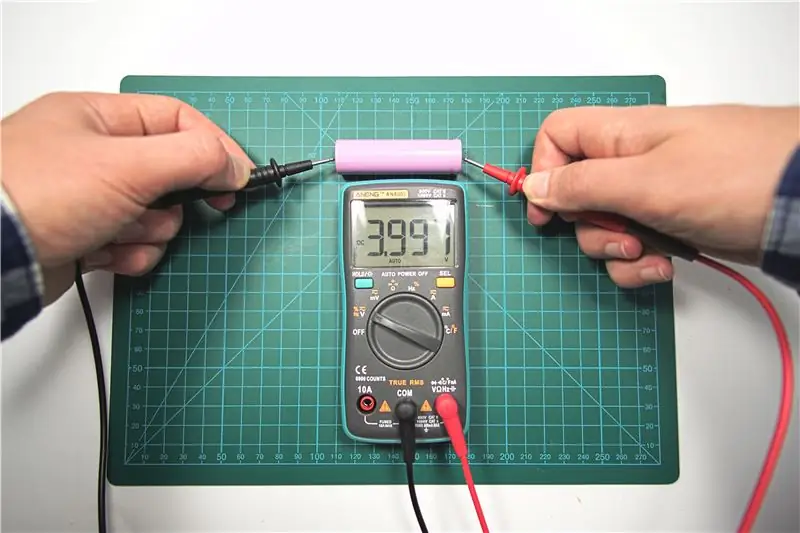

มัลติมิเตอร์ มัลติมิเตอร์ใดๆ ที่แสดงแรงดันไฟฟ้าได้

หัวแร้ง โปรเจ็กต์นี้ต้องใช้การบัดกรีเล็กน้อย หัวแร้งใดๆ ที่เหมาะกับโครงการนี้ คำแนะนำเดียวเท่านั้น หัวแร้งควรกว้างประมาณ 1.6-2.4 มม.

Bench Vise 60mm vise ก็เพียงพอแล้ว

ไขควงแบนสำหรับโพเทนชิออมิเตอร์และกากบาทสำหรับสกรู M3

ดอกสว่าน

- ดอกสว่านเจาะไม้ 3.2มม.

- ดอกสว่านเจาะไม้ 7 มม.

- ดอกสว่านจอบ 12 มม.

ชามขนาด 500มล.

แปรงทาสี แปรงทาสีสังเคราะห์ 15 มม.

เลเซอร์ปริ้นเตอร์

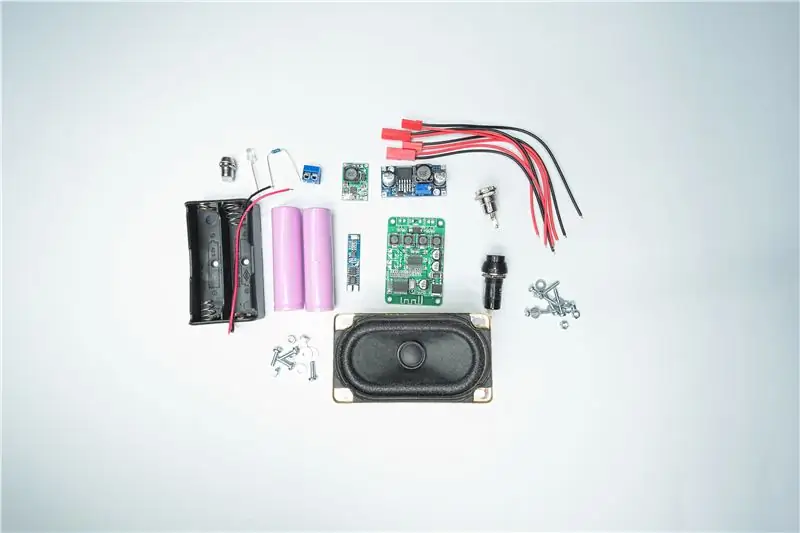

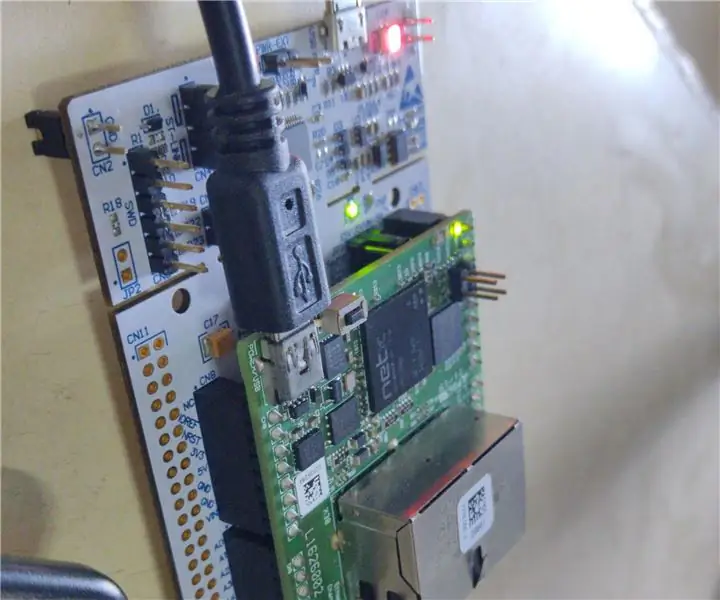

ขั้นตอนที่ 4: ส่วนประกอบอิเล็กทรอนิกส์

ลำโพง 3 วัตต์ 8 โอห์ม ลำโพง 4 นิ้ว (90X50 มม.)

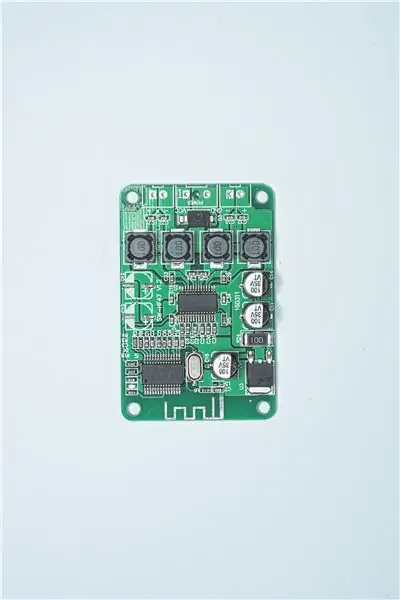

บอร์ดเสียง Bluetooth ที่ใช้ TPA3110D2, บอร์ดเสียง Bluetooth

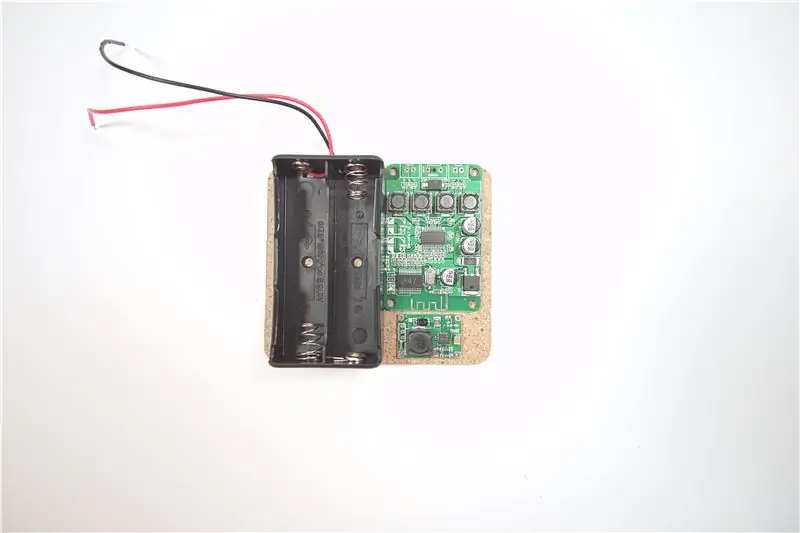

แบตเตอรี่ 2x18650 Li-Pol แบตเตอรี่

ที่ใส่แบตเตอรี่ 2S ที่ใส่แบตเตอรี่สำหรับ 18650 Li-Pol's

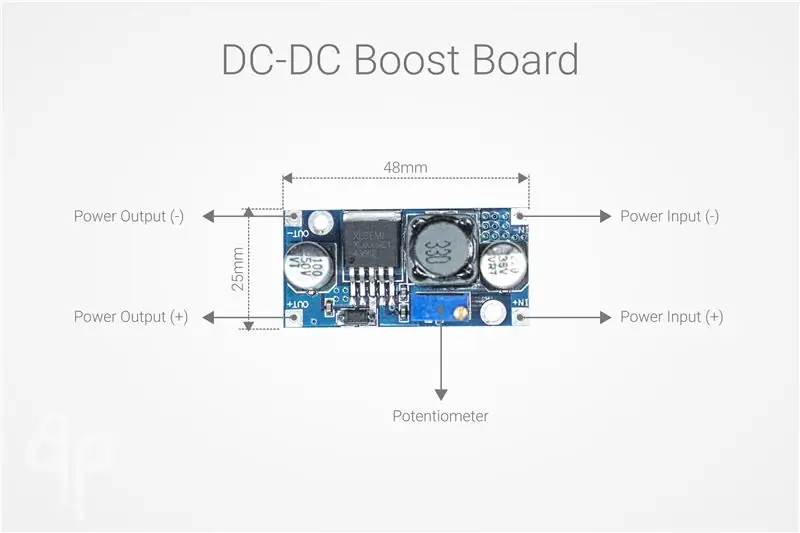

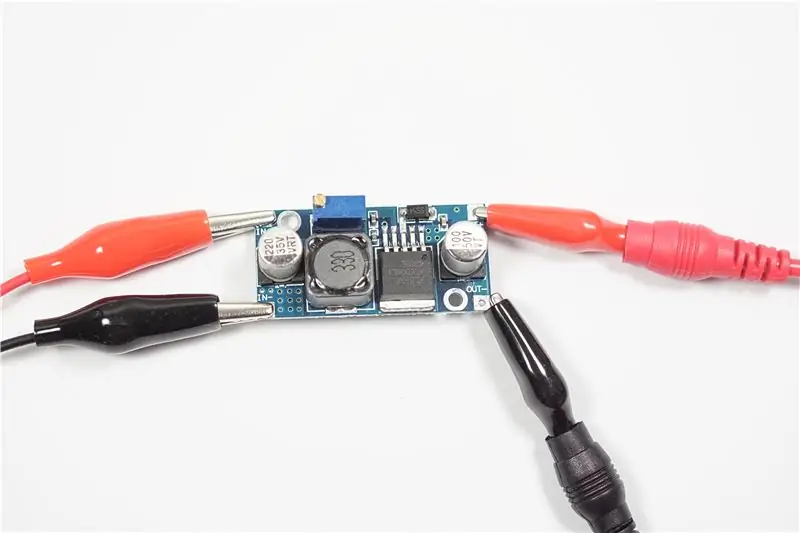

บอร์ดเพิ่มแรงดันไฟ DC-DC step-up 3.2-35 V, บอร์ดเพิ่มแรงดันไฟ 2 แอมป์

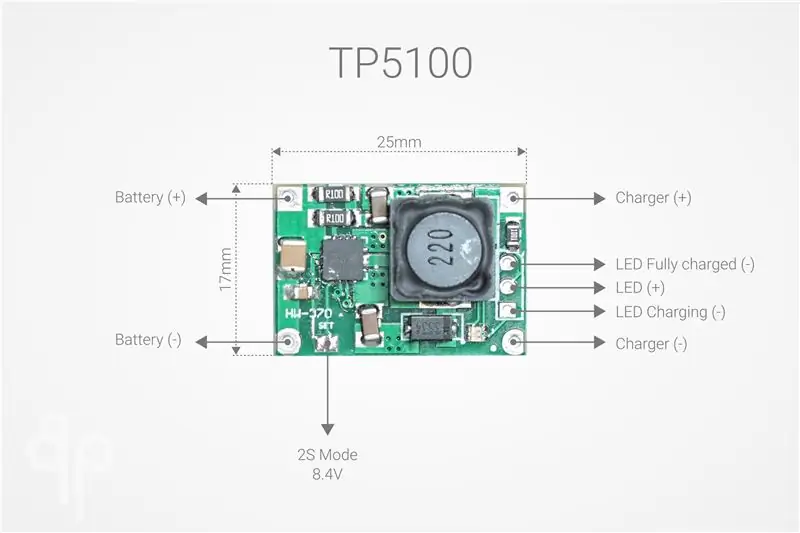

บอร์ดชาร์จ เนื่องจากเราใช้การกำหนดค่า 2S บอร์ดเครื่องชาร์จ TP5100 ตอบสนองความต้องการของเรา นี่ไม่ใช่โซลูชันที่สมบูรณ์แบบ ดูรายละเอียดเพิ่มเติมด้านล่างด้านล่าง

บอร์ดป้องกันแบตเตอรี่ 2S Li-Ion BMS

สกรู น็อต และแหวนรอง

- 10x M3 หรือ M2.5, สกรู 20 มม.;

- เครื่องซักผ้า 10x M3 หรือ M2.5;

- ถั่ว 10x M3 หรือ M2.5

แม่เหล็ก 4x (เส้นผ่านศูนย์กลาง 10 มม. สูง 3 มม.) แม่เหล็กนีโอไดเมียม

สายไฟ สายไฟ 5 คู่พร้อมขั้วต่อ JST

ซ็อกเก็ตชาร์จ 5.5x2.1 มม. ซ็อกเก็ต DC Barrel

ไฟ LED สีแดงและสีเขียว 5 มม. ไฟ LED 2V

ตัวยึดสำหรับไฟ LED แสดงสถานะ 2x, 5mm ตัวจับ LED แบบเกลียวโลหะ

ปุ่มกดล็อคตัวเอง 2 ขา 16 มม.

ท่อหดความร้อน

- ท่อยางพาราคอร์ดอย่างน้อย 5 มม. อย่างน้อย 20 ซม.

- ชุดท่อขนาดต่างๆ

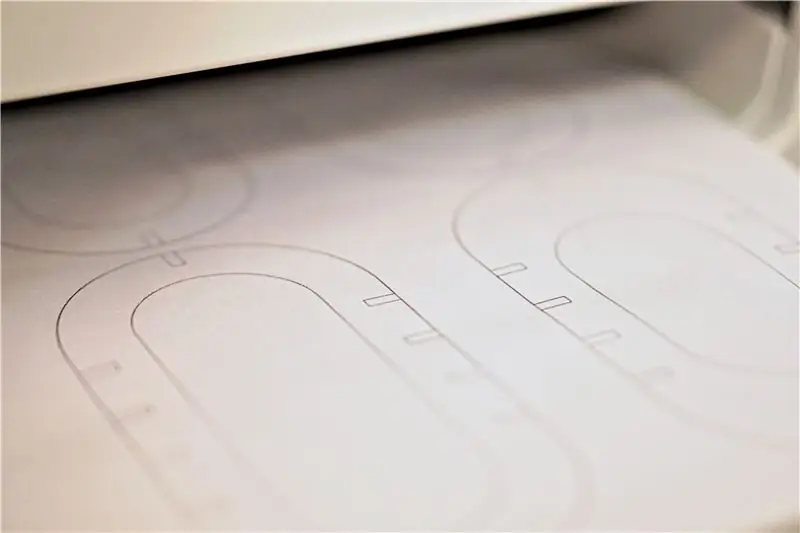

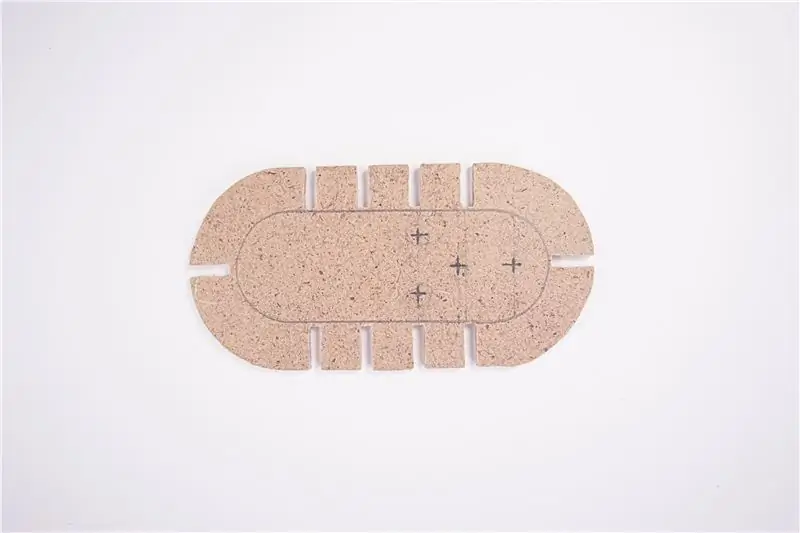

ขั้นตอนที่ 5: พิมพ์ลายฉลุ

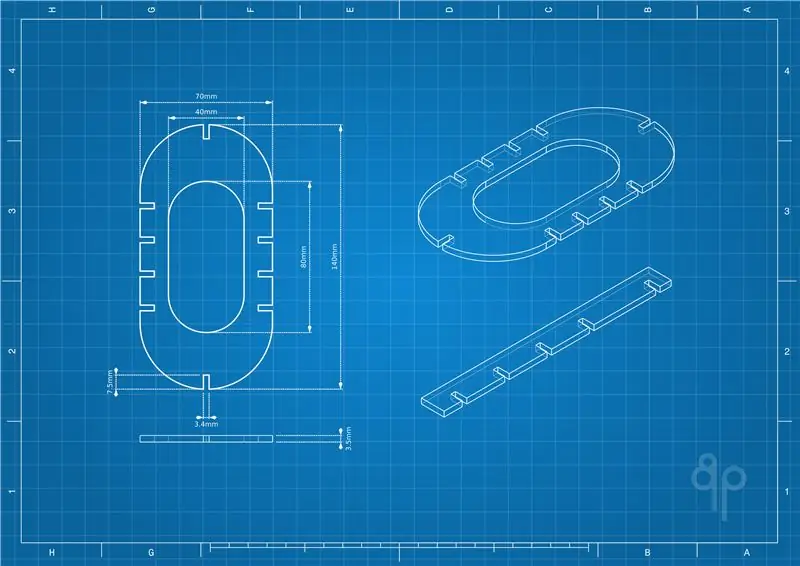

เป็นการออกแบบที่สมบูรณ์อยู่แล้ว แต่คุณสามารถแก้ไขขนาดได้ตามต้องการ

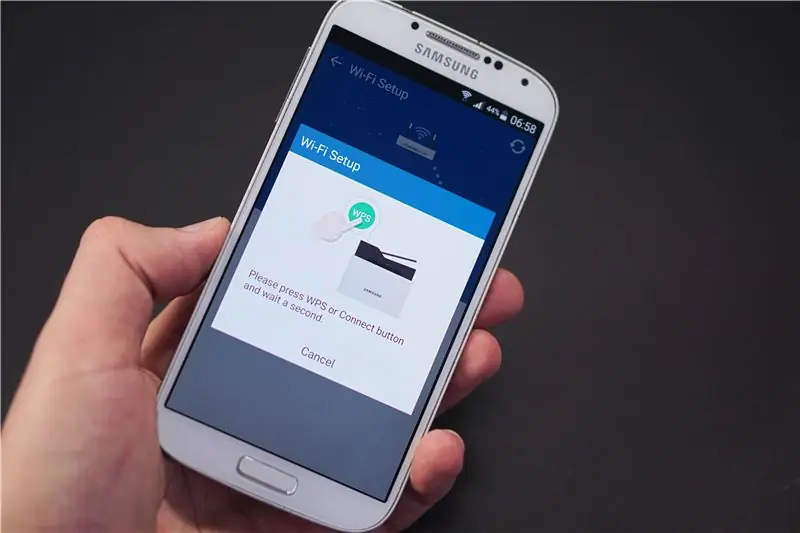

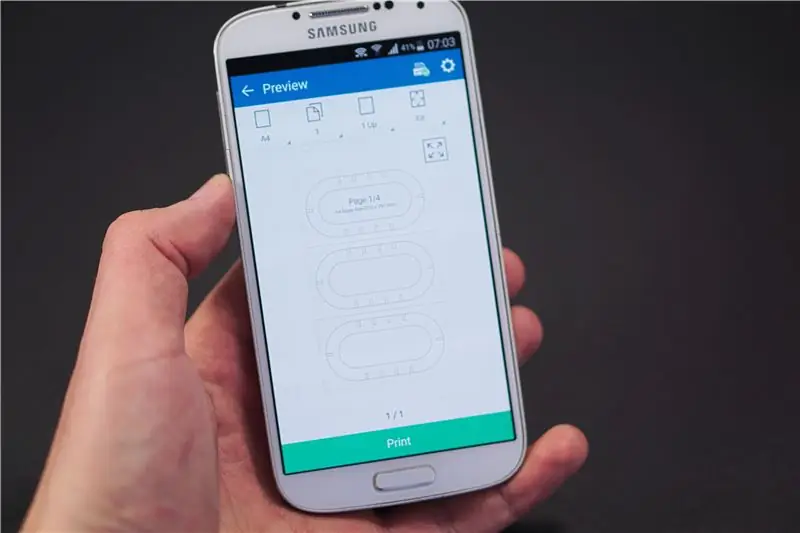

ภาพวาดสำหรับการพิมพ์ที่แนบมากับกระดาษสองขนาด "Letter" และ "A4" เหตุผลสำหรับขนาดลายฉลุนั้นอยู่ในอัตราส่วน 1:1 คุณสามารถพิมพ์ทั้งเอกสารโดยไม่ต้องแก้ไขใดๆ สามารถพิมพ์โดยตรงจากโทรศัพท์โดยใช้เครื่องพิมพ์ที่รองรับ

สังเกต! เครื่องพิมพ์บางรุ่นไม่รองรับการพิมพ์แบบไม่มีขอบและสามารถปรับขนาดรูปภาพได้ ซึ่งสิ่งนี้เกิดขึ้นกับฉัน ไม่ใช่เรื่องใหญ่ แต่ในบางกรณีสามารถสังเกตเห็นความแตกต่างได้

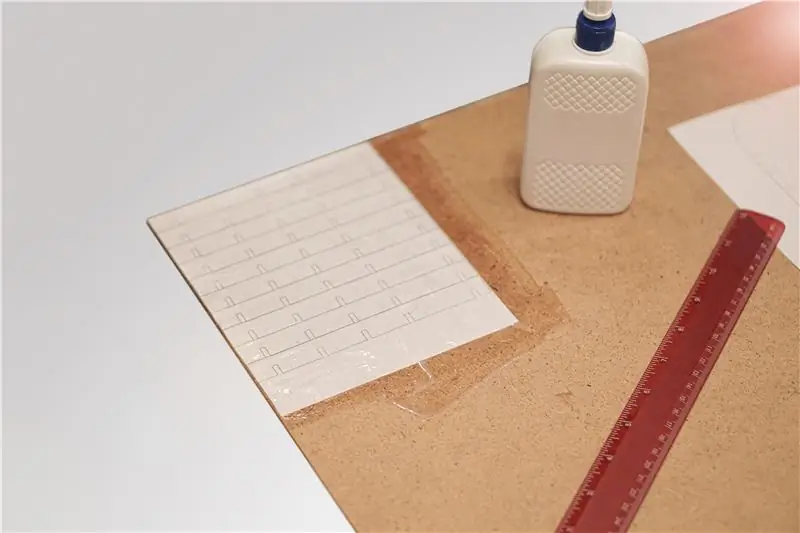

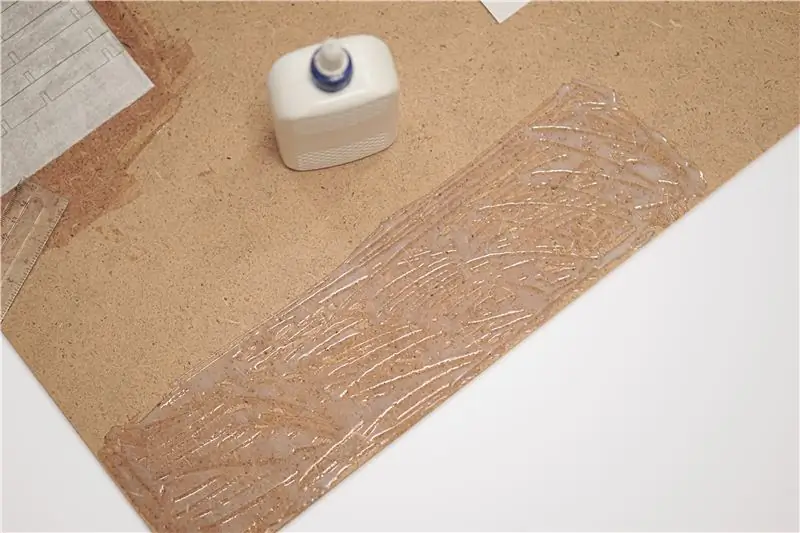

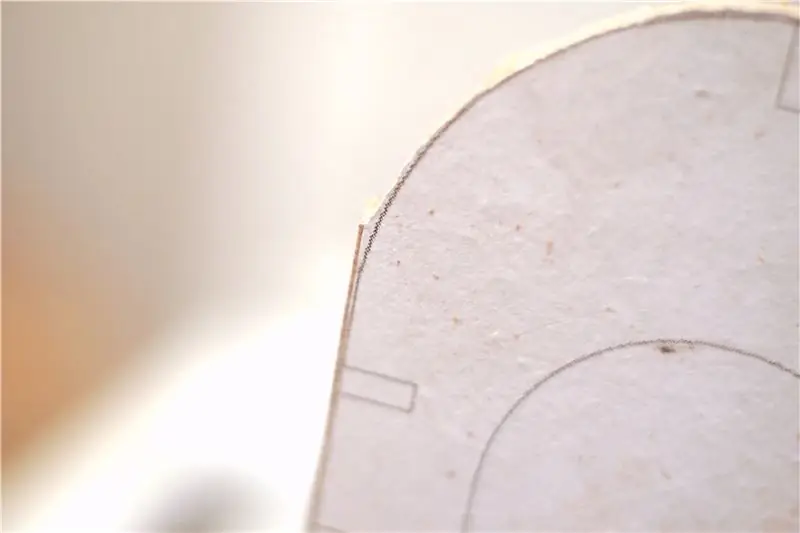

ขั้นตอนที่ 6: ใช้ลายฉลุกับ Hardboard

มีหลายวิธีในการถ่ายโอนภาพที่พิมพ์บนไม้ สำหรับโครงการนี้ เราสามารถติดลายฉลุบนไม้ได้ เนื่องจากชิ้นส่วนเฟรมทั้งหมดจะถูกซ่อนไว้

สำหรับสิ่งนี้ คุณจะต้องใช้กาว PVA วางกาวเส้นบาง ๆ บนพื้นที่ในขนาดลายฉลุ กาวเรียบโดยใช้ไม้บรรทัดพลาสติก ควรทากาวบางๆ อาจไม่สม่ำเสมอ ประเด็นหลักคือ ได้พื้นที่ที่ทากาวจนเต็ม เนื่องจากกาว PVA แห้งช้ามาก เราจึงสามารถย้ายลายฉลุในตำแหน่งที่เหมาะสม เลิกได้ง่าย แต่อย่าพยายามย้ายลายฉลุหลังจากผ่านไป 15-20 นาที เมื่อลายฉลุทั้งหมดพร้อมแล้ว ปล่อยให้แห้งอย่างน้อย 10 ชั่วโมง (นี่คือสภาวะการอบแห้งในอุดมคติ) แนะนำให้แห้งเป็นเวลา 24 ชั่วโมง

สังเกต! กาว PVA เป็นสูตรน้ำ หมายความว่าเส้นที่พิมพ์ด้วยอิงค์เจ็ทสามารถละลายได้ในขณะติดกาว ควรใช้เครื่องพิมพ์เลเซอร์จะดีกว่า หรือถ้าทำไม่ได้ ให้ลองทากาวบางๆ เป็นชั้นๆ

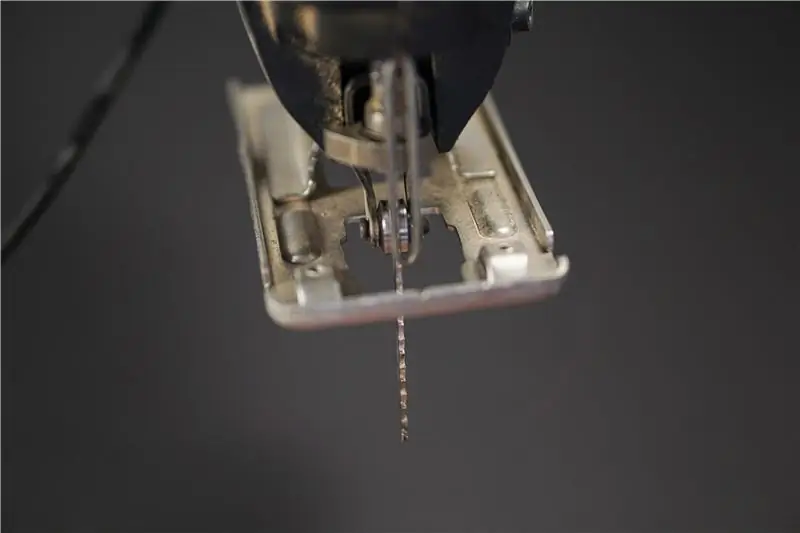

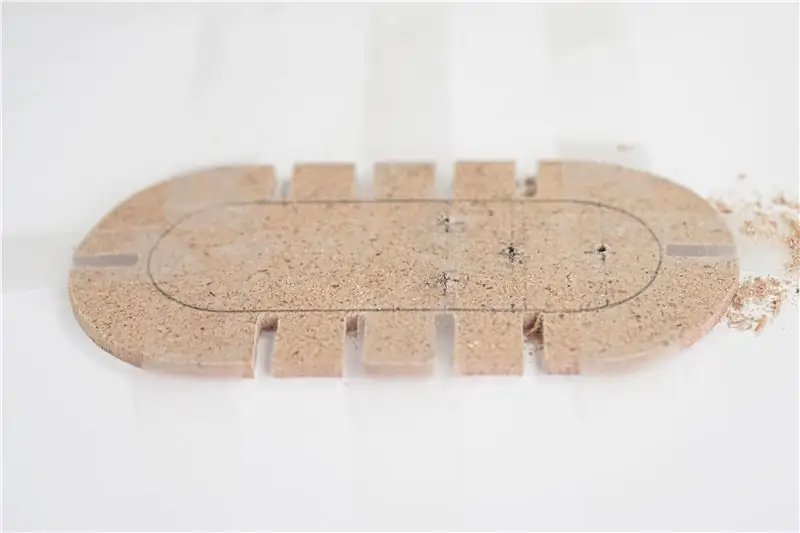

ขั้นตอนที่ 7: Precut

มีเหตุผลสำหรับขั้นตอนนี้ เนื่องจากใบเลื่อยตัดเฉือนมีความลึกในการทำงานที่จำกัด จึงไม่สะดวกในการใช้งานแม้เพียงครึ่งเดียวของศักยภาพก็ตาม

ในการทำเช่นนี้เราสามารถใช้ Jig Saw ซึ่งช่วยประหยัดเวลาได้มาก หากคุณไม่มี คุณสามารถใช้ "Hack Saw" ซึ่งช่วยประหยัดเวลาได้มาก

ขั้นตอนที่ 8: การเตรียมการเผชิญปัญหา

ขณะทำงานในโครงการนี้ ฉันพบว่าเลื่อยเผชิญปัญหานั้นค่อนข้างใช้งานง่าย แต่หลังจากทำงานกับมันมาหลายชั่วโมงแล้ว

มีเคล็ดลับเล็กน้อยที่ทำให้กระบวนการง่ายขึ้นมาก:

- ใส่ใบเลื่อยเมื่อกด;

- แรงตึงสูงสุดบนใบเลื่อยทำให้กระบวนการตัดง่ายขึ้นมากและการตัดราบรื่นขึ้น

- อย่ารีบร้อน

- พักผ่อนหลังจากทำงาน 15 นาทีโดยเฉพาะสำหรับดวงตา

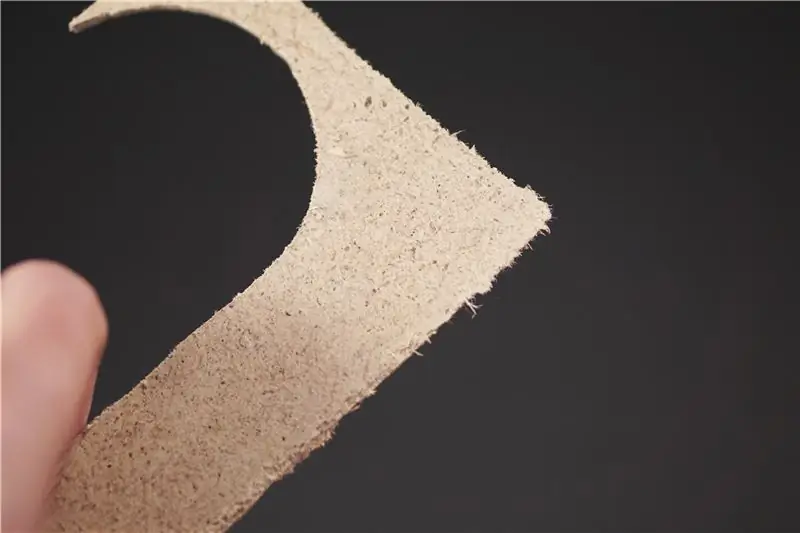

ขั้นตอนที่ 9: การตัดด้านนอก

ตอนนี้เมื่อเรามีไฟล์ RAW แล้ว เราสามารถเริ่มทำการตัดหลัก โดยทำตามลายฉลุ

ขั้นตอนนี้ต้องใช้เวลามาก อย่ารีบเร่งและพยายามตัดให้ราบรื่นที่สุด อย่ากลัวถ้ามีอะไรผิดพลาด ความผิดพลาดเล็กๆ น้อยๆ สามารถขัดเกลาได้ง่ายในภายหลัง

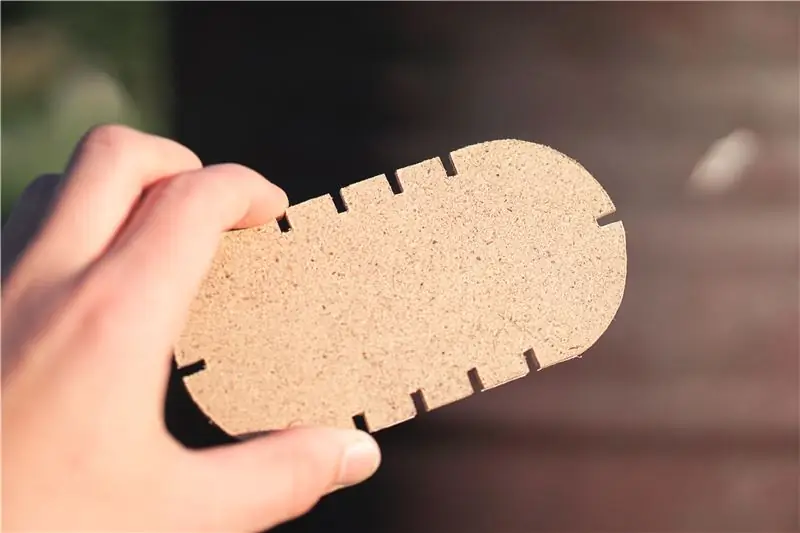

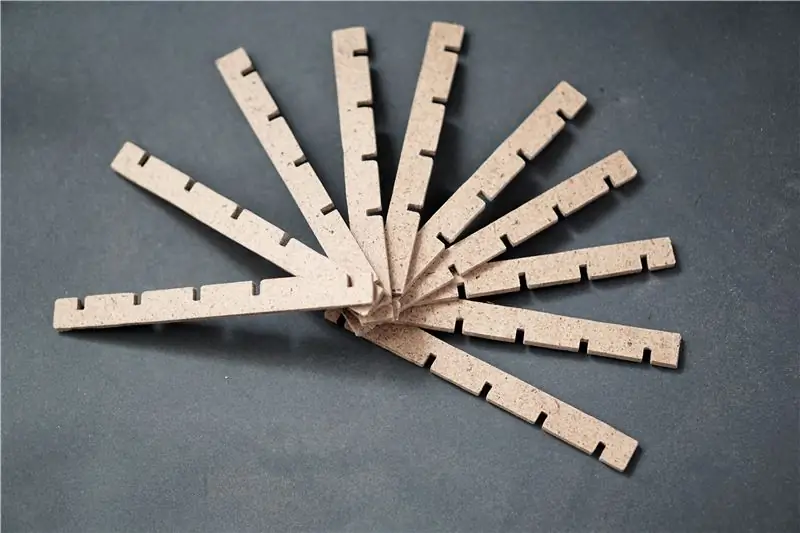

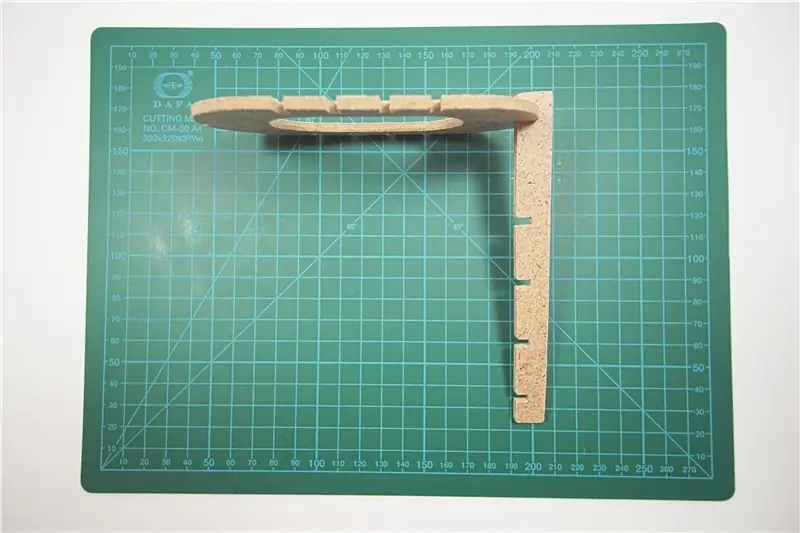

ขั้นตอนที่ 10: ข้อต่อตัด

ไม่มีเหตุผลที่จะต้องทำการต่อให้แน่น เป็นการดีกว่าที่จะขัดรอยต่อหลังจากเลื่อยเผชิญปัญหา โดยใช้ตะไบเข็ม

มีจุดเข้าร่วมมากกว่า 80 จุด ใช้เวลาประมาณ 4 ชั่วโมงจึงจะเสร็จสิ้น

เส้นแนวตั้ง

ขั้นแรก เราควรตัดเส้นแนวตั้ง ซึ่งเป็นส่วนที่ง่ายที่สุด คุณสามารถทำตามขั้นตอนนี้กับทุกส่วนก่อน ซึ่งจะมีประสิทธิภาพมากกว่า

เส้นแนวนอน

เมื่อทำทุกส่วนเสร็จแล้ว นำมีดเอนกประสงค์และตัดเส้นแนวนอนเล็กน้อยจากทั้งสองด้าน หลังจากนี้ เราก็สามารถหักและดึงชิ้นเล็กๆ ได้อย่างง่ายดาย ไม่ต้องกังวลกับพื้นผิวบิ่น ไม่เป็นไร

จบ

เนื่องจากวิธีนี้ยังห่างไกลจากความสมบูรณ์แบบ จึงควรขัดข้อต่อ สำหรับสิ่งนี้ เราจะต้องใช้ตะไบแบนขนาดเล็ก และตะไบสี่เหลี่ยมหนึ่งอัน การใช้ตะไบแบนทำให้ด้านแนวตั้งเรียบ ก้นสามารถขัดได้โดยใช้ตะไบสี่เหลี่ยม

เคล็ดลับ! เพื่อป้องกันไม่ให้ HDF บิ่น เราทำมุมที่คมชัดทั้งหมดให้เรียบ

สังเกต! ขั้นตอนนี้ควรทำก่อนทำการตัดด้านใน เหตุผลคือความแข็งแกร่งของโครงสร้าง หลังจากถอดชิ้นส่วนด้านในออก ส่วนที่ยึดติดแน่นในคีมจับจะแข็งและส่วนโครงสร้างจะอ่อนแอมากขึ้น

ขั้นตอนที่ 11: การตัดด้านใน

ขั้นตอนนี้น่าจะง่ายกว่ามาก เพราะเรามีทักษะหลังจากการตัดด้านนอกแล้ว ประเด็นหลักคือการวางชิ้นส่วนให้สบายทุกครั้งที่คุณไปถึงจุดที่ยาก

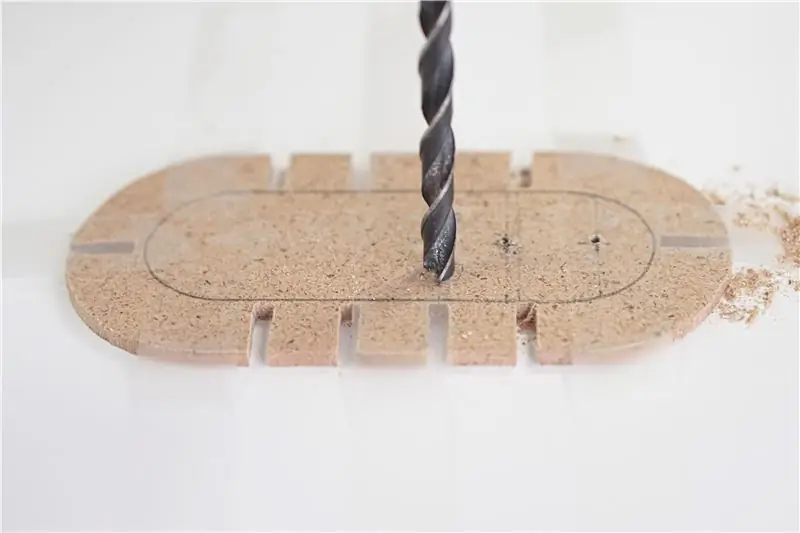

หลุมนักบิน

สำหรับสิ่งนี้เราสามารถใช้ดอกสว่านจอบและทำรูขนาดใหญ่อย่างน้อยสองรูจากทั้งสองข้าง แต่ฉันชอบทำรูเล็ก ๆ มากกว่าไม่จำเป็นต้องมี 4 รู แต่บางครั้งคุณต้องทำการพักระหว่างการตัดหรือเปลี่ยนมือ รูเพิ่มเติมทำให้ กระบวนการง่ายขึ้นมาก คุณไม่จำเป็นต้องย้ายการเผชิญปัญหาที่จุดเริ่มต้นหรือเอาใบมีดออกทั้งหมด เพียงไปถึงจุดถัดไปและคุณสามารถออกจากงานของคุณ;)

ตำแหน่งใบเลื่อย Coping Saw

นี่เป็นขั้นตอนที่ค่อนข้างง่าย เพียงคลายเกลียวใบมีดด้านใดด้านหนึ่ง ป้อนใบเลื่อยเข้าไปในรู แทนที่จะใช้เลื่อยตึงอีกครั้ง หลังจากนี้ ให้ยึดชิ้นส่วนในคีมจับ เท่านี้ก็พร้อมทำการตัด

จบ

หลังจากตัดส่วนด้านในออกแล้ว ให้นำ "ตะไบครึ่งวงกลม" และพื้นผิวที่หยาบกร้านให้เรียบ

เคล็ดลับ! พยายามตัดชิ้นส่วนด้านในเป็นชิ้นเดียว วิธีนี้ช่วยให้ยึดทั้งเฟรมในคีมจับ และยังช่วยลดการวอกแวกและทำให้กระบวนการตัดง่ายขึ้นมาก

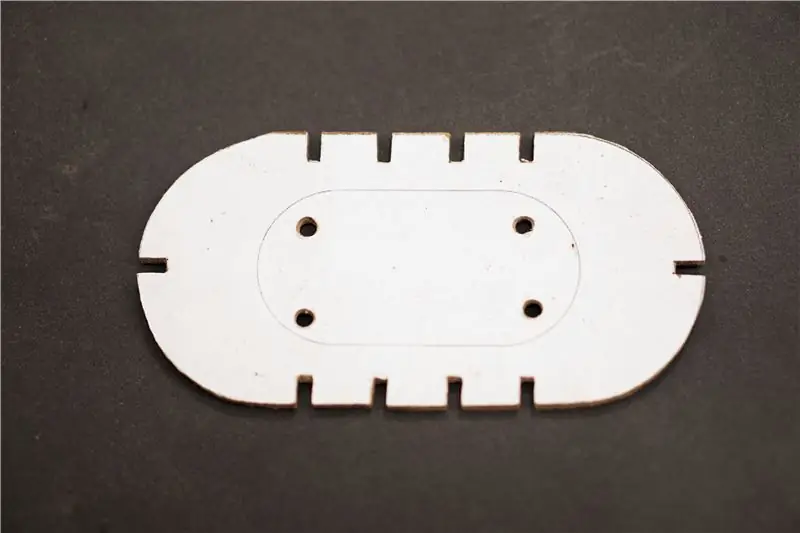

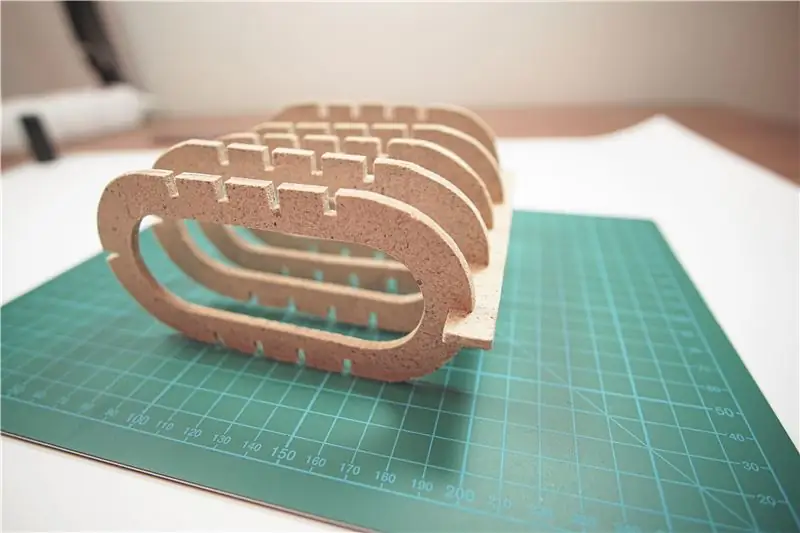

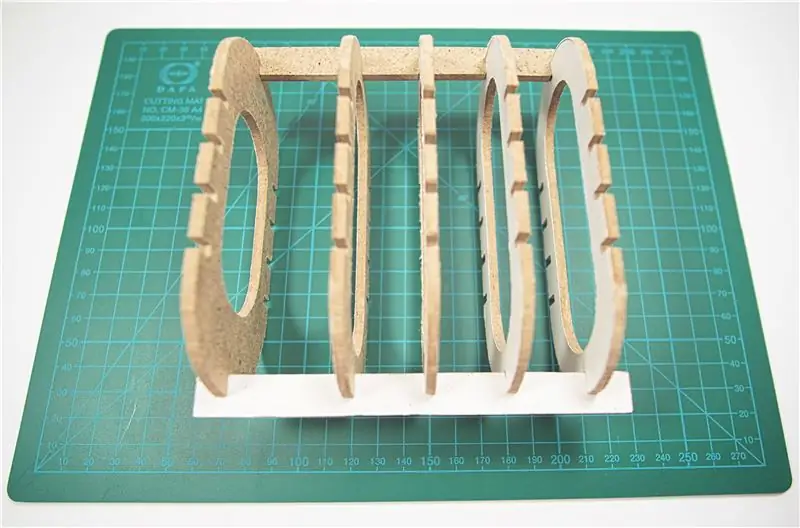

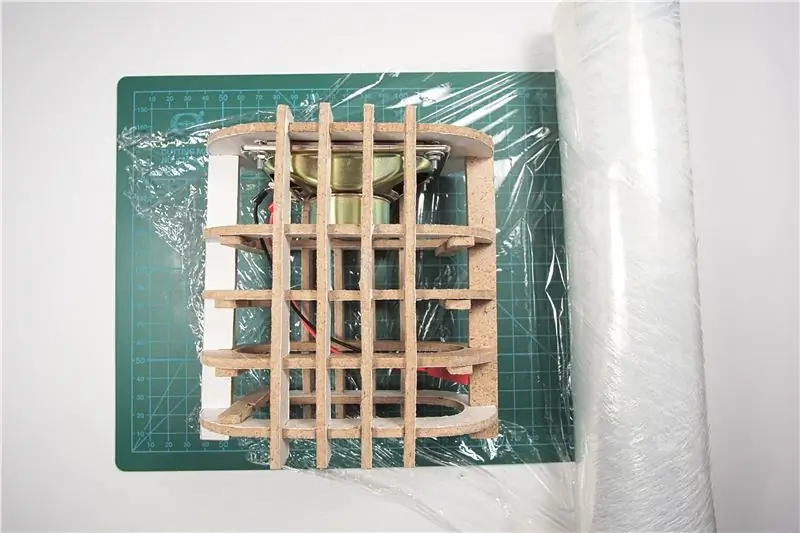

ขั้นตอนที่ 12: การประกอบและการวัดชั่วคราว

ในขั้นตอนนี้ เราสามารถประกอบโครงกระดูกของเราอย่างระมัดระวัง ดังที่แสดงในภาพ นอกจากนี้เรายังสามารถทำการวัดที่จำเป็นสำหรับชิ้นส่วนภายในของเราได้อีกด้วย

ลำโพง Bluetooth นี้สามารถซ่อมบำรุงได้ อย่างน้อยก็บางส่วน ซึ่งหมายความว่าเราควรวางสายให้เพียงพอเพื่อให้แน่ใจว่า:

- แผงด้านหลังสามารถดึงออกได้ง่าย ในขณะที่ติดตั้ง (พอร์ตชาร์จ ไฟ LED และสวิตช์เปิด/ปิด)

- โมดูลแบตเตอรี่และบอร์ดเสียง Bluetooth ควรออกมาจากเปลือกโดยไม่ต้องถอดออกจากลำโพง

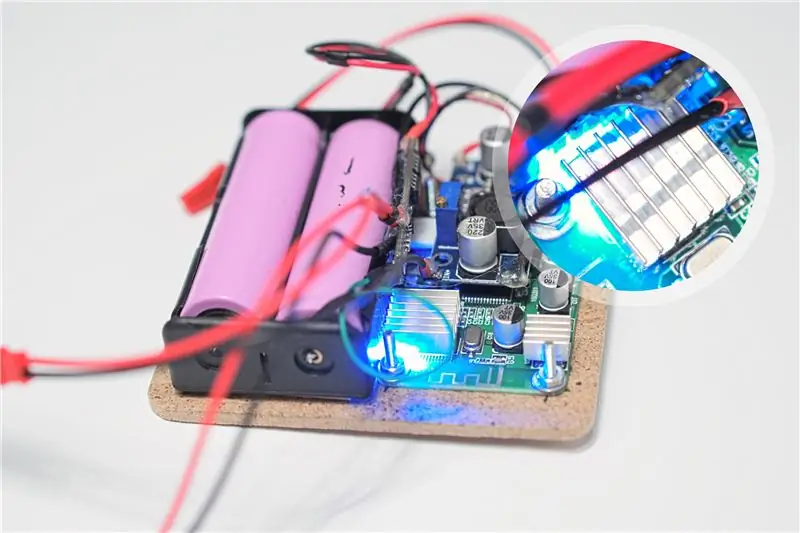

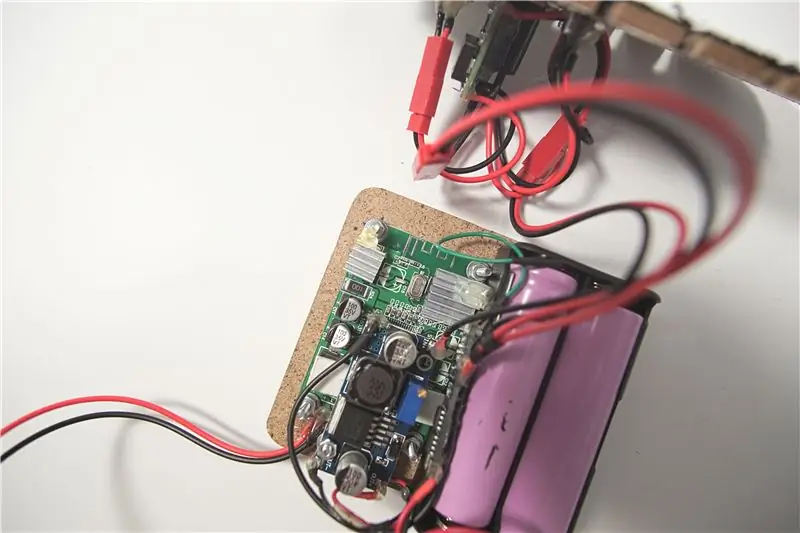

บอร์ดเสียง Bluetooth, ตัวแปลง Step Up และแบตเตอรี่ในตัวยึดบิลด์นี้ติดตั้งอยู่บนแผ่นยึด, บอร์ดชาร์จที่แผ่นหลัง, จะถูกติดเข้ากับส่วนรองรับ, จุดทำเครื่องหมายและการวัดทั้งหมดสำหรับชิ้นส่วนนี้ควรทำในขั้นตอนนี้

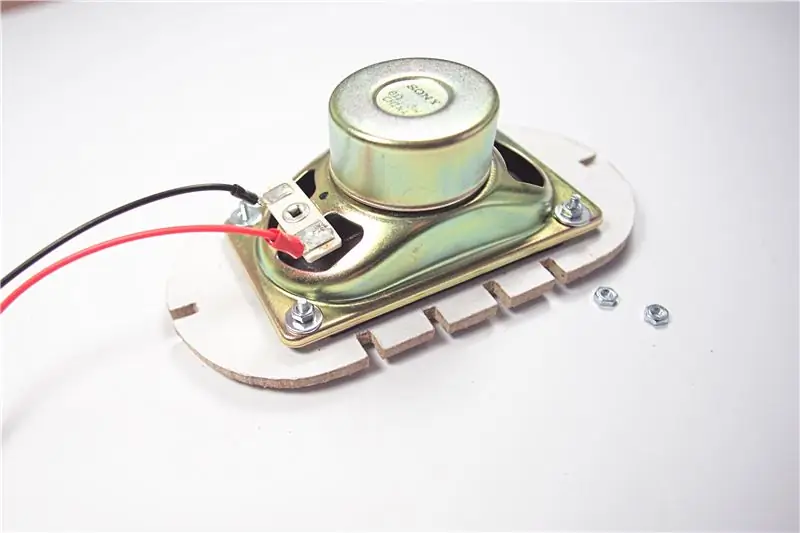

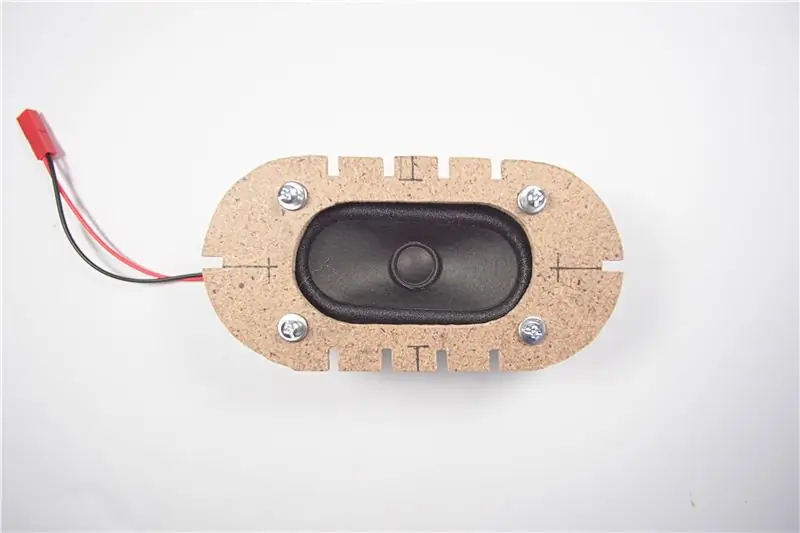

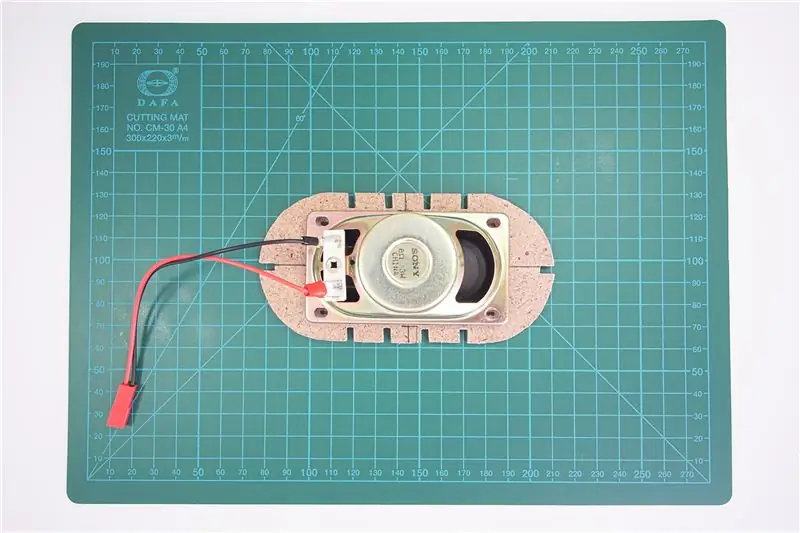

ขั้นตอนที่ 13: ผู้พูด

ตอนนี้เราสามารถติดลำโพงเข้ากับแผ่นด้านหน้าได้แล้ว ไม่มีรูบนลายฉลุ แต่ในขั้นตอนนี้เราจะสร้างมันขึ้นมา

ตำแหน่งที่เหมาะสมวิธีที่ง่ายที่สุดในการวางลำโพงอย่างถูกต้องคือ: ความสูงของเพลทลบความสูงของลำโพงและหารด้วยสอง เราควรทำเครื่องหมายเท่ากันจากด้านบนและด้านล่างที่กึ่งกลางของเพลต ซึ่งเป็นขั้นตอนเดียวกันสำหรับความกว้าง ตอนนี้ โดยใช้เครื่องหมายเหล่านี้เป็นแนวทาง เราสามารถวางลำโพงไว้ตรงกลางพอดี และแก้ไขชั่วคราวโดยใช้กาวร้อน

เจาะรูและยึด

ลำโพงมีรู M4 แต่ในร้านค้าในพื้นที่ของฉัน มีเพียง M2.5 เท่านั้นเนื่องจากมีการใช้งานทั่วไปมากกว่า นี่ไม่ใช่เรื่องใหญ่ เนื่องจากไม้เนื้อแข็งยังหักได้ง่ายและสลักเกลียว M2.5 มีขนาดเล็กมาก เราจึงต้องใช้แหวนรองอีก 4 ตัว

ขั้นตอนที่ 14: บอร์ดเสียง Bluetooth

ตามเอกสารข้อมูลของ TPA3110D2 แอมพลิฟายเออร์ Class D นี้สามารถจ่ายไฟได้มากถึง 15W ต่อช่องสัญญาณ ซึ่งให้กำลังมากโดยเฉพาะสำหรับลำโพง 3W ไม่ต้องสงสัยเลยว่าลำโพงตัวนี้สามารถจุได้มากกว่านี้ เพียงแต่คำถามเท่านั้น นานแค่ไหน

ข้อเสียเปรียบหลักของบอร์ดนี้คือชิปบลูทูธไม่มีชื่อ โมดูล Bluetooth นี้ไม่เลว แต่เหล็ก กวีที่ใช้ CSR นั้นดีกว่ามาก

บอร์ดเสียง Bluetooth ของฉันได้รับความเสียหาย ตัวเก็บประจุ 2 ตัวไม่ทำงาน แต่สำหรับฉันนี่ไม่ใช่ปัญหาเพราะโปรเจ็กต์นี้ต้องการช่องเดียวเท่านั้น

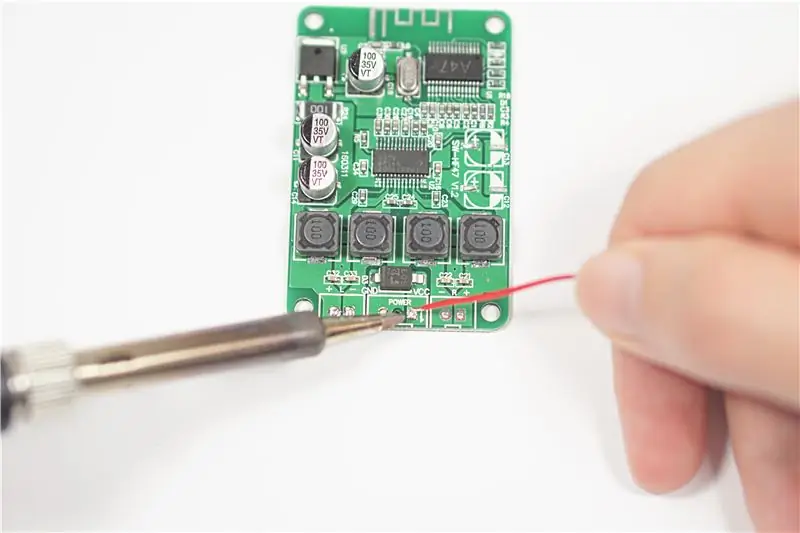

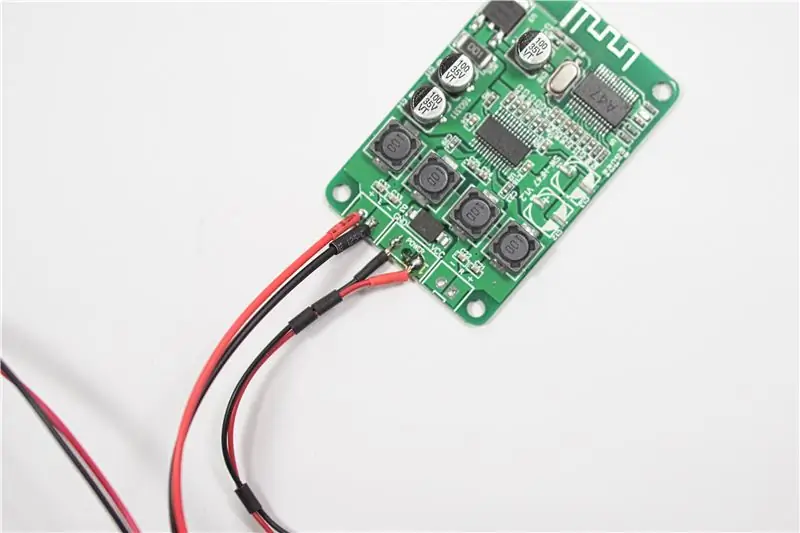

มีการเตรียมการไม่มากนักสำหรับเมนบอร์ด การบัดกรีสายลำโพงและสายไฟอย่างง่าย ในกรณีของฉัน นี่คือสายเคเบิลที่มีตัวเชื่อมต่อ JST

เคล็ดลับ! รายละเอียดเล็ก ๆ อีกประการหนึ่งที่สามารถเพิ่มได้คือชุดระบายความร้อนขนาดเล็กจาก Raspberry Pi Kit

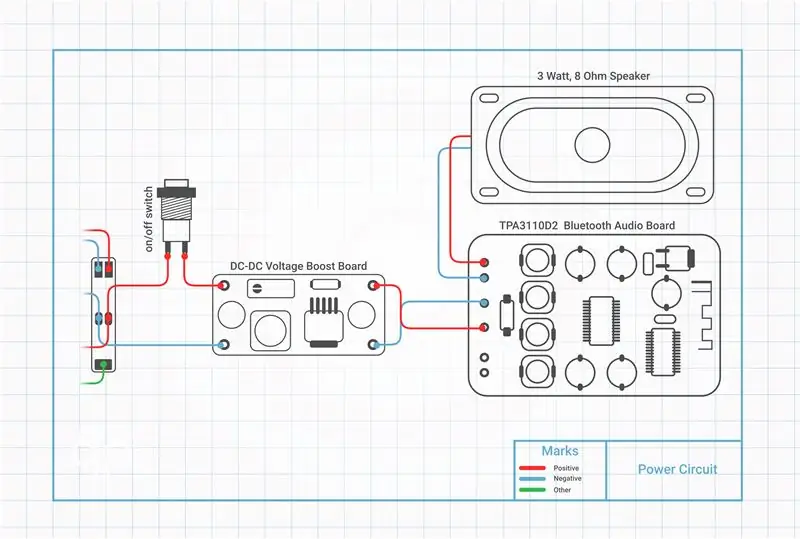

ขั้นตอนที่ 15: วงจรไฟฟ้า

ดังที่ได้กล่าวไว้ก่อนหน้านี้ แอมพลิฟายเออร์ TPA3110D2 สามารถจ่ายไฟได้มากถึง 15 วัตต์ต่อช่องสัญญาณ ปริมาณพลังงานนี้สามารถสร้างความเสียหายให้กับลำโพงของเราได้ภายในไม่กี่วินาที

เหตุใดการกำหนดค่า 2S จึงดูสมเหตุสมผล ที่ประจุแบตเตอรี่ Li-Ion สูงสุดสามารถให้แรงดันเอาต์พุตสูงถึง 4.2 โวลต์ 2S = 8.4 แรงดันไฟขั้นต่ำที่จำเป็นสำหรับแอมพลิฟายเออร์คือ 8 โวลต์ ฟังดูดี อย่างน้อยก็ในตอนนี้ แต่แรงดันไฟฟ้าของแบตเตอรี่ Li-ion สามารถลดลงได้ถึง 3 โวลต์ ซึ่งต่ำกว่าค่าขั้นต่ำที่กำหนดมาก

ฉันพบว่าแม้ใช้ลำโพง 3 วัตต์ บอร์ด Bluetooth ก็ให้เสียงที่ชัดใสที่แรงดันไฟฟ้าสูงสุดเท่านั้น เพื่อแก้ปัญหานี้ เราจำเป็นต้องเพิ่มตัวแปลงแรงดันไฟฟ้า เชื่อมต่อตัวแปลงบูสต์เข้ากับแหล่งพลังงานอย่างราบรื่น (ในกรณีของเราชุดประกอบ 2S Li-Ion ที่ชาร์จจนเต็มแล้ว รายละเอียดเพิ่มเติมเกี่ยวกับสิ่งนั้นในขั้นตอนต่อไป) จากนั้นจึงสิ้นสุดที่มัลติมิเตอร์ บนบอร์ดบูสต์ เราจะพบโพเทนชิออมิเตอร์ขนาดเล็ก ค่อยๆ หมุนตามเข็มนาฬิกา จนกระทั่งมัลติมิเตอร์แสดงแรงดันไฟฟ้าประมาณ 12-16 โวลต์ และนั่นคือทั้งหมด

ที่ 16 โวลต์เราสามารถรับได้ประมาณ 0.55 แอมป์ตามแผ่นข้อมูลแอมพลิฟายเออร์ เราควรได้พลังงาน 8 วัตต์ ฉันได้ลองใช้ค่าที่ตั้งไว้ล่วงหน้าของแรงดันไฟฟ้าที่แตกต่างกันมากมาย แต่ที่เสียงแรงดันต่ำก็ไม่ค่อยดี ที่เสียงไฟฟ้าแรงสูงก็ยอมรับได้ แต่คุณไม่สามารถฟังที่ระดับเสียงสูงสุดได้ ไม่มีจุดทอง หากคุณทราบเหตุผลโปรดแสดงความคิดเห็นหรือส่งข้อความตรงถึงฉัน

ขั้นตอนที่ 16: วงจรการชาร์จ

วงจรการชาร์จใช้ชิป TP5100 ซึ่งเป็นชิปใหม่สำหรับฉัน แต่มีเหตุผลบางประการที่โมดูลนี้ใช้ในโครงสร้างนี้:

- รองรับแรงดันไฟฟ้าอินพุตได้หลากหลายตั้งแต่ 5 ถึง 15 ซึ่งหมายความว่าเราสามารถใช้แหล่งจ่ายไฟของเราเตอร์เพื่อชาร์จหรือแม้แต่แบตเตอรี่รถยนต์ได้ แต่สำหรับแรงดันไฟฟ้าอินพุตขั้นต่ำ 2S 8.4V:);

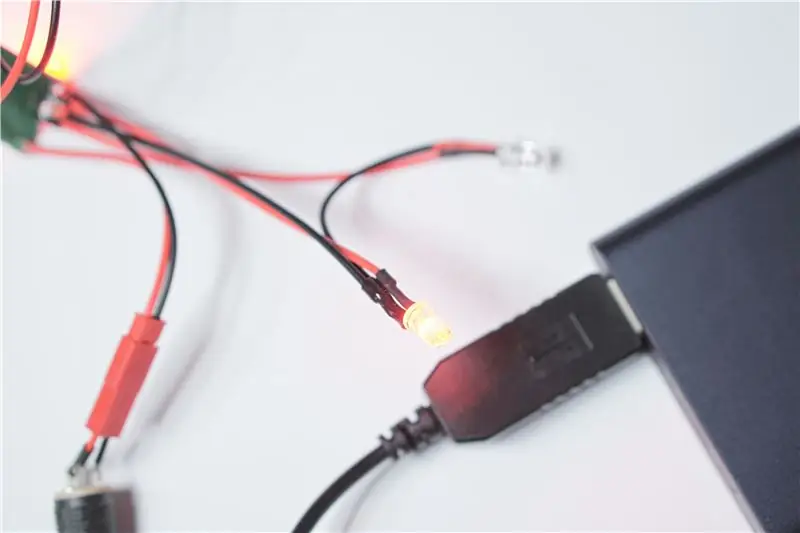

- จุดบัดกรีเฉพาะสำหรับไฟ LED แสดงสถานะ;

- โหมดการชาร์จ 1S/2S

นอกจากนี้ยังมีข้อเสียประการหนึ่งคือ โมดูลนี้สามารถชาร์จแบตเตอรี่ Li-ion ได้สองก้อนตามลำดับ แต่ไม่มีการตรวจสอบสำหรับแต่ละเซลล์ นี่ไม่ใช่เรื่องใหญ่ หากเราจะใช้แบตเตอรี่ที่มีการป้องกันหรือแบตเตอรี่ที่คล้ายกันซึ่งมีความจุและแรงดันไฟฟ้าเท่ากัน แต่ก็ยังไม่ปลอดภัย

บอร์ดชาร์จนี้มีจุดบัดกรี 7 จุดและจุดเชื่อมต่อหนึ่งจุด:

- พอร์ตชาร์จ จุดบัดกรี;

- จุดบัดกรีสำหรับ LED แสดงสถานะ;

- จุดบัดกรีสำหรับแบตเตอรี่ ในกรณีของเรา จุด 2S BMS (P+ และ P-)

การป้องกันแบตเตอรี่

สำหรับสิ่งนี้ ฉันใช้บอร์ดป้องกัน BMS 2S ที่ใช้มอสเฟต AO4406

บอร์ดนี้มีจุดบัดกรี 5 จุด:

- (B+ และ B-) จุดบัดกรีสำหรับแบตเตอรี่ Li-Ion 2-x ตามลำดับ;

- (BM) - การเชื่อมต่อระหว่างแบตเตอรี่

- (P+ และ P-) - จุดบัดกรีสำหรับโหลดและแท่นชาร์จ TP5100 วงจรและการประกอบขั้นสุดท้ายคุณสามารถดูได้ในรูปภาพ

สังเกต! ชาร์จแบตเตอรี่ Li-ion/pol สองก้อนที่มีความจุและแรงดันไฟฟ้าต่างกันตามลำดับ อาจทำให้แบตเตอรี่เสียหายได้

ขั้นตอนที่ 17: การทดสอบ

ก่อนเริ่มการประกอบขั้นสุดท้าย ควรทดสอบวงจรทั้งหมด

- ไฟ LED แสดงสถานะ ควรแสดงขั้นตอนการชาร์จอย่างถูกต้อง

- โอเวอร์ชาร์จ - วัดแรงดันแบตเตอรี่ทีละตัวหลังจากชาร์จเต็มแล้ว

- การคายประจุมากเกินไป - ต้องใช้เวลาพอสมควร

- เล่นเพลงสองสามเพลงด้วยระดับเสียงและระยะทางที่ต่างกันจากลำโพง Bluetooth

- ตรวจสอบอุณหภูมิของชิปขยายและบลูทูธ

ขั้นตอนที่ 18: การประกอบเฟรม

หลังจากบัดกรีแล้ว ก็เริ่มประกอบเฟรมได้เลย

- ใส่แกนค้ำด้านข้าง เสียบเพียงครึ่งทาง ช่วยให้วางแท่งค้ำยันอื่นๆ ได้ง่ายขึ้นโดยไม่ทำให้ส่วนอื่นๆ เสียหาย

- หลังจากติดตั้งส่วนรองรับด้านข้างแล้วครึ่งหนึ่งเราสามารถใส่ส่วนรองรับด้านบนและด้านล่างได้ ไม่มีลำดับการติดตั้งเฉพาะสำหรับส่วนรองรับด้านล่าง แต่ควรติดตั้งครึ่งหนึ่งในขั้นตอนนี้

- เตรียมกาวอีพ็อกซี่ ในขั้นตอนนี้เราต้องการกาวประมาณ 3-4 ซม. ผสมสารสองชนิดเข้าด้วยกันแล้วคนให้เข้ากันโดยใช้พลาสติกที่ใช้แล้วทิ้งหรือแท่งไม้

- ขั้นแรก ใช้กาวอีพ็อกซี่เล็กน้อยในจุดเชื่อม จากนั้นค่อย ๆ ตอกทีละตัว แต่ก่อนอื่น ให้ลองสอดแต่ละส่วนด้วยมือ เมื่อสิ่งนี้ยากขึ้นหรือต้องใช้กำลังเพิ่มเติม ให้ลองใช้มือไขควงหรือ ค้อนขนาดเล็ก

- เมื่อกาวแห้ง ให้วางชิ้นส่วนอิเล็กทรอนิกส์ทั้งหมดบนแผ่นยึดอย่างระมัดระวัง โดยใช้สกรู M2.5

- ใส่แผ่นรองรับและทากาวร้อนเล็กน้อยในบริเวณที่สัมผัสกับฐานรองรับ

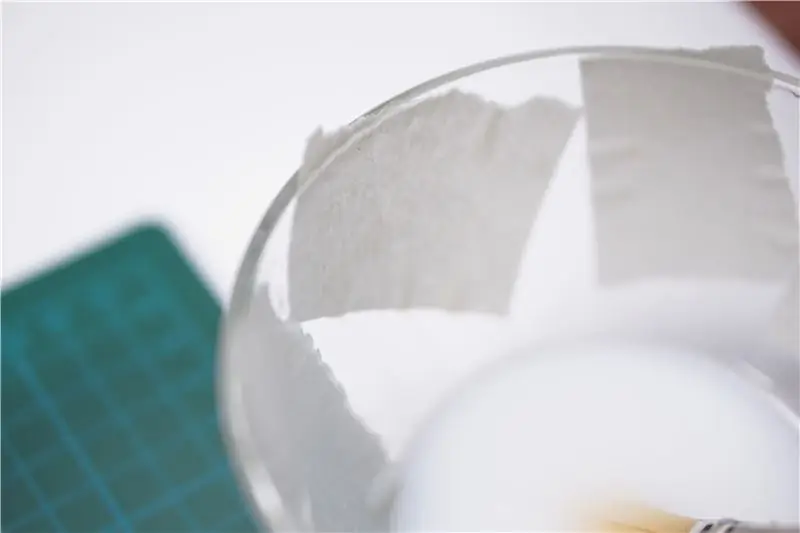

ขั้นตอนที่ 19: Paper Mache Shell

นี่คือที่มาของชื่อโครงการ มีหลายวิธีในการทำเปลือก แต่เปลือกกระดาษได้รับเลือกให้ทันทีสำหรับลำโพง Bluetooth นี้มีราคาไม่แพงและง่ายต่อการทำ

สำหรับเครื่องทำกระดาษเราต้องการกาว PVA ไม่น้อยกว่า 250 มล. ไม่มีการวัดที่แน่นอนเพราะคุณสามารถทำผนังหนาเท่าที่คุณต้องการ กระดาษสำนักงานหรือหนังสือพิมพ์ประมาณสองหรือสามโหล หนังสือพิมพ์เป็นที่นิยมมากกว่า คุณสามารถอ่านเพิ่มเติมเกี่ยวกับ นี้ที่นี่

- ผสมน้ำอุ่นกับกาวในอัตราส่วน 1:1 (ทำได้ 1:2 ด้วย);

- ฉีกกระดาษเป็นชิ้น ๆ ประมาณ 2x2 เซนติเมตร

- ใส่กระดาษฝอยลงในส่วนผสมนี้ ประมาณ 10 นาที;

- ห่อกรอบด้วยพลาสติกแรป

- ปิดโครงลำโพง Bluetooth ครึ่งหนึ่งโดยใช้แผ่นกระดาษแข็ง ขันให้แน่นโดยใช้เทปกาวหรือสก๊อตเทป

- ใช้กระดาษหั่นฝอยบนพื้นผิวกระดาษแข็งทีละชั้นประมาณ 12 ชั้นก็เพียงพอแล้ว

- ปล่อยให้เปลือกมาเช่แห้งประมาณหนึ่งวัน กระบวนการนี้ขึ้นอยู่กับเงื่อนไข คุณสามารถตรวจสอบเปลือกได้หลังจาก 12 ชั่วโมง หากคุณใช้กระดาษสำนักงาน ใช้เวลาในการทำให้แห้งนานขึ้นอย่างมาก และโครงสร้างอ่อนแอลงอย่างเห็นได้ชัด นี่คือเหตุผลที่ฉันไม่แนะนำให้ใช้

- ทำซ้ำขั้นตอนเดียวกันสำหรับด้านบนของกรอบลำโพง

ตอนนี้เรามีเปลือกกระดาษมาเช่สองชิ้นที่ควรติดเข้ากับกรอบ สำหรับสิ่งนี้ เราจะใช้อีพ็อกซี่หรือกาวร้อนอีกครั้ง

- นำกระดาษแข็งออกจากเปลือก

- ใช้กาวบนข้อต่อของเฟรม

- ยึดเปลือกกระดาษเข้ากับกรอบโดยใช้เทปกาว

- ยาก แต่ก็ยังเป็นไปได้ พยายามใส่กาว ระหว่างเปลือกและกรอบภายในลำโพง

- ทากาวบนส่วนที่ไม่ได้ปิดของกรอบ

ขั้นตอนที่ 20: แผงด้านหลัง

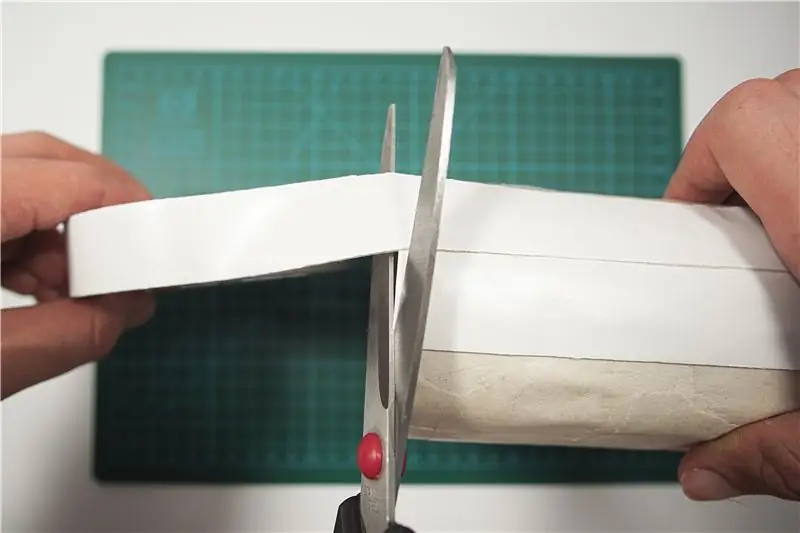

เพื่อให้คงสไตล์เดิมไว้ ผมจึงตัดสินใจใช้ผ้าที่มีโครงสร้างเกือบเท่ากระจังหน้า

- ตัดผ้าชิ้นหนึ่งที่ใหญ่กว่าแผ่นหลังเล็กน้อย

- ทากาวอีพ็อกซี่บาง ๆ ที่แผงด้านหลัง

- วางผ้าบนแผ่นรองหลังแล้วเกลี่ยให้เรียบโดยใช้ไม้บรรทัด

- เมื่อกาวแห้ง ให้ตัดวัสดุส่วนเกินออกจากด้านล่างโดยใช้แผ่นหลังเป็นลายฉลุ ไม่จำเป็นต้องทำการตัดด้วยซ้ำ เพราะมันจะถูกซ่อนไว้

- เพิ่มปุ่มกด พอร์ตชาร์จ และไฟ LED รวมทั้งแผงชาร์จ ควรติดตั้งที่แผ่นหลัง

- ติดเพลทด้านหลังเข้ากับโครงหลักแล้วยึดด้วยกาวร้อน

เมื่อติดตั้งแผ่นหลังแล้ว เราสามารถซ่อนข้อต่อ ต่อสายพาราคอร์ดต่อไปได้ แต่ตอนนี้ใช้กาวร้อนหรืออีพ็อกซี่จำนวนมาก

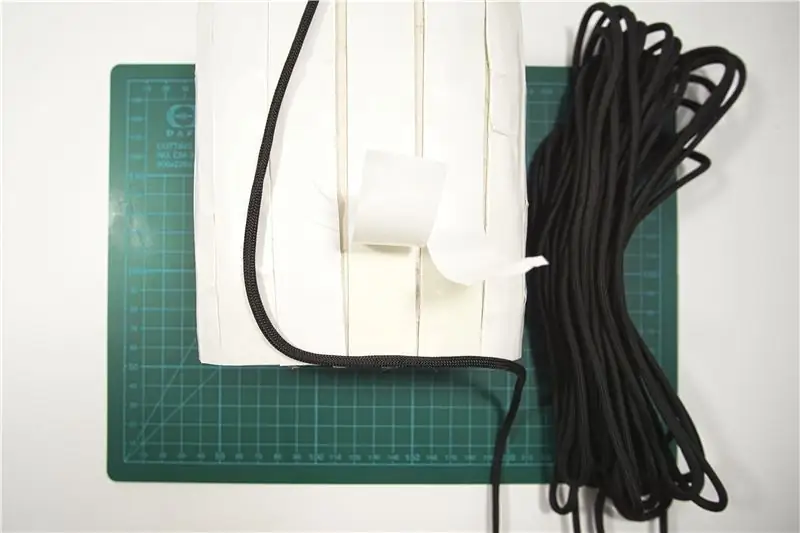

ขั้นตอนที่ 21: Paracord Wrap

ลำโพง Bluetooth ของเราพร้อมที่จะสวมใส่ "ชุดสูท" และน่าดึงดูดยิ่งขึ้น

Paracord เป็นเรื่องธรรมดาและมีประโยชน์มาก แต่ที่สำคัญกว่านั้นคือมีสีให้เลือกมากมาย

มีไม่กี่ขั้นตอนในการห่อลำโพง Bluetooth ของคุณอย่างสวยงาม:

- ห่อทั้งเปลือกโดยใช้เทปสองหน้า อย่าลอกชั้นป้องกันออกในขั้นตอนนี้

- แนบปลายด้านหนึ่งที่ด้านล่างโดยใช้กาวร้อนปล่อยสายไฟไว้ประมาณ 3 ซม. เราจะใช้ในภายหลัง

- ลอกชั้นป้องกันออกเล็กน้อยจากเทปสองหน้า และเริ่มม้วนลำโพง พยายามทำให้แต่ละลมใกล้กับลมก่อนหน้ามากที่สุด

- เมื่อลำโพง Bluetooth ครึ่งหนึ่งพันด้วยพาราคอร์ดก็ถึงเวลาเพิ่มสีอื่น:

- ตัด Paracord มากเกินไป

- ทากาวอีพ็อกซี่เล็กน้อยที่ปลายพาราคอร์ด

- ดึงท่อหดความร้อน 3 มม. ที่ปลายพาราคอร์ด

- ทำซ้ำขั้นตอนก่อนหน้าสำหรับสีเพิ่มเติม

- ม้วนต่อไป ทำซ้ำขั้นตอนด้านบนเมื่อเพิ่มสีเพิ่มเติม

หากคุณตัดสินใจใช้เพียงสีเดียว ให้แนบส่วนท้ายตามที่อธิบายไว้ในย่อหน้าที่สองของขั้นตอนนี้

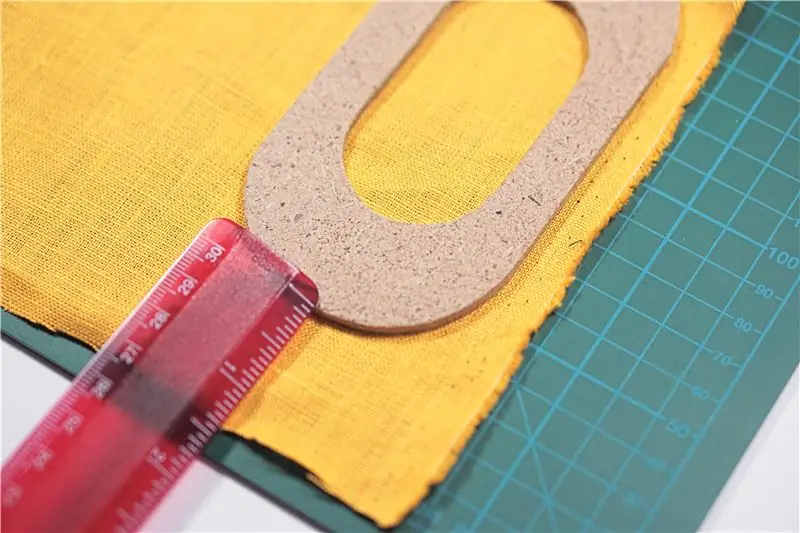

ขั้นตอนที่ 22: กระจังหน้า

ขั้นตอนการห่อกระจังหน้าจะต่างจากแผงหลังนิดหน่อยแต่ก็ไม่ได้ยากอะไรมาก

- เตรียมผ้าเหมือนในขั้นตอนที่แล้ว แต่ตอนนี้ ทิ้งผ้าส่วนเกินไว้อย่างแม่นยำ: 15 มม. จากด้านบนและด้านล่าง และ 40 มม. จากด้านข้าง

- ตัดชิ้นส่วนจากผ้าหนาที่มีรูปร่างเหมือนกระจังหน้าของคุณแล้วทำรูสำหรับแม่เหล็ก

- กาวแม่เหล็กเข้ากับตัวลำโพง Bluetooth

- ทำเครื่องหมายจุดนำทางโดยใช้น้ำยาลบคำผิด

- ติดแม่เหล็กอีกสองตัวที่ด้านล่างของตะแกรงโดยใช้อีพ็อกซี่

นั่นคือทั้งหมด ตอนนี้เราสามารถติดกระจังหน้าโดยใช้แม่เหล็กได้แล้ว

ขั้นตอนที่ 23: บทสรุป

มีข้อผิดพลาด การเปลี่ยนแปลงและการปรับปรุงมากมายในขณะทำโครงการนี้

ข้อผิดพลาดหลักคือมาตราส่วน และนี่เป็นความผิดของฉัน เพราะฉันลืมเรื่องการปรับขนาดเครื่องพิมพ์และไม่ตรวจสอบการวัดหลังจากพิมพ์เสร็จ เมื่อฉันรู้สิ่งนี้ งานจำนวนมากได้ทำไปแล้วและไม่มีเวลาทำซ้ำขั้นตอนทั้งหมดอีกครั้ง นี่คือเหตุผลที่ผลิตภัณฑ์ขั้นสุดท้ายมีการเปลี่ยนแปลงบางอย่าง

หวังว่าคุณจะสนุก

แนะนำ:

Kissing the Frog V2.0 - Back Horn Bluetooth Speaker พิมพ์ได้เต็มที่: 5 ขั้นตอน (พร้อมรูปภาพ)

Kissing the Frog V2.0 - Back Horn Bluetooth Speaker พิมพ์ได้อย่างเต็มที่: บทนำ ให้ฉันเริ่มต้นด้วยพื้นหลังเล็กน้อย ลำโพงฮอร์นแบบโหลดกลับคืออะไร? คิดว่ามันเป็นโทรโข่งหรือแผ่นเสียงกลับด้าน โทรโข่ง (โดยทั่วไปคือลำโพงแบบฮอร์นด้านหน้า) ใช้ฮอร์นอะคูสติกเพื่อเพิ่มประสิทธิภาพโดยรวมของ

DIY Bluetooth Boombox Speaker - HOW TO: 13 ขั้นตอน (พร้อมรูปภาพ)

DIY Bluetooth Boombox Speaker | วิธีการ: สวัสดี! ขอบคุณสำหรับการตรวจสอบโครงการนี้ โครงการนี้อยู่ในรายการโปรดของฉัน! ฉันมีความสุขมากที่ได้ทำโครงการที่น่าทึ่งนี้สำเร็จ มีการใช้เทคนิคใหม่ๆ มากมายตลอดทั้งโปรเจ็กต์เพื่อปรับปรุงคุณภาพโดยรวมและเสร็จสิ้นของ spea

HiFi Multi-room WiFi & Bluetooth Speaker: 10 ขั้นตอน (พร้อมรูปภาพ)

HiFi Multi-room WiFi & Bluetooth Speaker: ลำโพงที่เชื่อมต่อ Wi-Fi สามารถให้คุณภาพเสียงที่ดีกว่าตัวเลือก Bluetooth อย่างเห็นได้ชัด พวกเขาไม่บีบอัดเนื้อหาเสียงก่อนเล่น ซึ่งอาจส่งผลเสียต่อเสียง เนื่องจากจะลดระดับของรายละเอียดข

DIY Bluetooth Speaker PCB: 4 ขั้นตอน (พร้อมรูปภาพ)

DIY Bluetooth Speaker PCB: ในคำแนะนำนี้ ฉันจะพยายามแสดงวิธีทำลำโพง Bluetooth จากบอร์ด pcb เก่า ฉันมีลำโพง Sony srs-xb30 ที่เสียจากเพื่อน เคสพังแต่ฉันสามารถเก็บลำโพงและชิ้นส่วนอิเล็กทรอนิกส์ไว้ได้ เลยต้องทำคดีใหม่

Paper Mache: 7 ขั้นตอน

เปเปอร์มาเช่: เปเปอร์มาเช่! ไม่ว่าคุณจะทำหน้ากากฮัลโลวีนหรือหุ่นยนต์ Instructables กระดาษมาเช่คือหนทางที่จะไป ความเป็นไปได้ไม่มีที่สิ้นสุดและคุณถูก จำกัด ด้วยจินตนาการของคุณเท่านั้น Paper mache เป็นกระบวนการง่ายๆ ที่ไม่มีทางถูกหรือผิด