สารบัญ:

- ผู้เขียน John Day day@howwhatproduce.com.

- Public 2024-01-30 13:03.

- แก้ไขล่าสุด 2025-01-23 15:12.

ทำไมต้องมีโครงการอื่นของจุดเชื่อม?

การสร้างเครื่องเชื่อมแบบจุดเป็นหนึ่งในกรณี (ไม่กี่กรณี) ที่คุณสามารถสร้างบางอย่างได้ในราคาเพียงเศษเสี้ยวของรุ่นเชิงพาณิชย์ที่มีคุณภาพเทียบเท่ากัน และแม้ว่าการสร้างก่อนซื้อจะไม่ใช่กลยุทธ์ที่ชนะ แต่ก็สนุกมาก!

ดังนั้นฉันจึงตัดสินใจเริ่มโครงการ และดูว่าคนอื่นทำสิ่งนี้อย่างไร มีข้อมูลและวิดีโอที่น่าสนใจมากมายเกี่ยวกับเรื่องนี้ในเน็ต โดยมีคุณภาพการออกแบบและการสร้างที่หลากหลาย

คุณภาพของงานสร้างที่สามารถทำได้จริงขึ้นอยู่กับเครื่องมือ เครื่องจักร และสิ่งอำนวยความสะดวกที่มีอยู่ จึงไม่น่าแปลกใจที่ส่วนหน้านี้มีความแตกต่างกันค่อนข้างมาก ในทางกลับกัน ฉันไม่ได้คาดหวังว่าโครงการส่วนใหญ่จะใช้เพียงแค่สวิตช์ธรรมดาเพื่อเริ่มและหยุดกระบวนการเชื่อม

อันที่จริง การควบคุมเวลาในการเชื่อมที่แม่นยำคือหัวใจสำคัญของคุณภาพของงานเชื่อม และคุณไม่สามารถทำสิ่งนี้ได้โดยการพลิกสวิตช์ด้วยมือ

ฉันรู้สึกว่าในขณะที่สร้างตัวเองเป็นช่างเชื่อมเฉพาะจุดเป็นหัวข้อที่อาจพ่ายแพ้ต่อความตายไปแล้ว บางทีอาจมีคนสร้างเครื่องจักรที่ดีขึ้นได้โดยใช้กระบวนการเชื่อมสามขั้นตอนที่มีการกำหนดเวลาที่แม่นยำ เช่นเดียวกับเครื่องจักรมืออาชีพ ดังนั้นฉันจึงตั้งเป้าหมายการออกแบบหลักไว้ห้าประการสำหรับโครงการของฉัน:

รองรับกระบวนการเชื่อมสามขั้นตอน

กำหนดเวลาที่แม่นยำและกำหนดค่าได้

ความสามารถในการจัดเก็บและดึงโปรไฟล์การเชื่อมอย่างต่อเนื่อง

ความเรียบง่ายของการออกแบบและการสร้าง

การใช้ส่วนประกอบที่มีอยู่ทั่วไปเท่านั้น

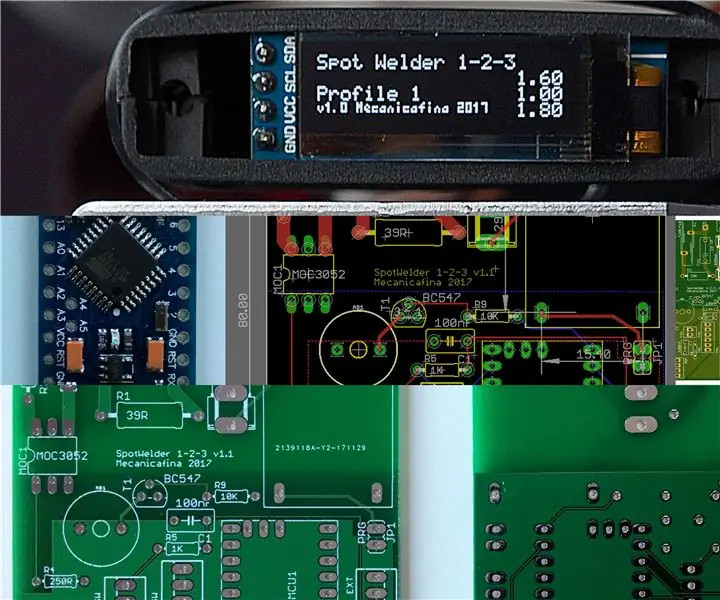

ผลลัพธ์คือช่างเชื่อมจุด 1-2-3 ของฉัน และในคำแนะนำนี้ ฉันจะอธิบายส่วนควบคุมกระบวนการเชื่อมของโครงการ วิดีโอและคำแนะนำนี้จะแสดงรูปภาพของช่างเชื่อมทดสอบต้นแบบ ก่อนที่ส่วนประกอบทั้งหมดจะประกอบเข้ากับเคสที่เหมาะสม กระดานสำหรับโครงการนี้มีอธิบายไว้ในคำแนะนำแยกต่างหาก

หากคุณต้องการทำความคุ้นเคยกับแนวคิดของการเชื่อมความต้านทานและวิธีสร้างเครื่องเชื่อมโดยใช้หม้อแปลงไมโครเวฟ โปรดทำก่อนที่จะอ่านต่อ ฉันจะเน้นที่การควบคุมของช่างเชื่อม ไม่ใช่ว่าช่างเชื่อมทำงานอย่างไรหรือจะสร้างอย่างไร ฉันรู้สึกว่าสิ่งนี้ถูกปกคลุมอย่างดีที่อื่น

ขั้นตอนที่ 1: สูตรอาหาร

ลองดูส่วนประกอบของเครื่องเชื่อมความต้านทาน:

หม้อแปลงเชื่อม ให้แรงดันไฟต่ำ/กระแสไฟสูงที่จำเป็นสำหรับการเชื่อมความต้านทานโดยการแปลงแรงดันไฟฟ้ากระแสสลับ สำหรับช่างเชื่อมที่ประกอบขึ้นเอง โดยปกติจะได้รับหม้อแปลงเชื่อมโดยการแปลงหม้อแปลงเตาอบไมโครเวฟสำหรับเอาท์พุตกระแสไฟแรงต่ำและกระแสสูง ทำได้โดยการถอดขดลวดทุติยภูมิไฟฟ้าแรงสูงออกจาก MOT และพันขดลวดทุติยภูมิใหม่ซึ่งประกอบด้วยสายเคเบิลทองแดงหนามากสองสามรอบ มีวิดีโอมากมายบน YouTube ที่แสดงให้คุณเห็นว่าต้องทำอย่างไร

วงจรไฟฟ้า. เปิดและปิดหม้อแปลงเชื่อม และการทำงานจะถูกควบคุมโดยวงจรควบคุม วงจรไฟฟ้าทำงานที่แรงดันไฟหลัก

วงจรควบคุม. ควบคุมการทำงานทั้งหมดสำหรับช่างเชื่อม:

- อนุญาตให้ผู้ใช้จัดเก็บและเรียกเวลาการเชื่อม

- และสุดท้ายแต่ไม่ท้ายสุด ผู้ใช้สามารถเริ่มกระบวนการเชื่อมโดยส่งคำสั่งไปยังวงจรไฟฟ้า ซึ่งจะเปิดและปิดหม้อแปลงไฟฟ้า

อนุญาตให้ผู้ใช้ตั้งค่าและเปลี่ยนเวลาการเชื่อม

UI ผู้ใช้สื่อสารกับวงจรควบคุมผ่านอินเทอร์เฟซผู้ใช้

คำแนะนำนี้อธิบาย UI และวงจรควบคุม การออกแบบ UI และวงจรควบคุมที่ฉันเสนอนั้นจริงๆ แล้วค่อนข้างเป็นอิสระจากบล็อกอื่นๆ และสามารถติดตั้งใหม่ให้กับเครื่องเชื่อมแบบจุดที่มีอยู่ได้อย่างง่ายดาย โดยที่วงจรไฟฟ้าในปัจจุบันของคุณสามารถรองรับสัญญาณเอาท์พุตดิจิตอลจากวงจรควบคุมได้ ดังนั้นหากคุณมีเครื่องเชื่อมแบบสวิตช์อิเล็กทรอนิกส์อยู่แล้ว คุณสามารถเพิ่มส่วนประกอบการควบคุมและ UI ที่อธิบายไว้ที่นี่ โดยไม่ต้องดัดแปลงอื่นๆ

หากคุณมีเพียงแค่สวิตช์เปิดปิดแบบแมนนวล คุณจะต้องสร้างวงจรไฟฟ้าด้วย

ก่อนอธิบายการทำงานของเฟิร์มแวร์สำหรับวงจรควบคุม เรามาดูรายละเอียดเพิ่มเติมเล็กน้อยว่ากระบวนการเชื่อมทำงานอย่างไร

ขั้นตอนที่ 2: 1-2-3 การเชื่อม

เครื่องเชื่อมแบบมืออาชีพไม่เชื่อมในขั้นตอนเดียว พวกเขาใช้ลำดับสามขั้นตอนอัตโนมัติ การเชื่อมความต้านทานสามขั้นตอนประกอบด้วย:

ขั้นตอนการอุ่นเครื่อง เปิดหม้อแปลงเชื่อมและกระแสจะไหลผ่านอิเล็กโทรดผ่านชิ้นงาน นี่เป็นเพียงการทำให้โลหะอุ่นขึ้น

กดขั้นตอน: ปิดหม้อแปลงเชื่อม; ชิ้นงานจะถูกกดทับกันอย่างแน่นหนา พื้นผิวของชิ้นงานโลหะร้อนที่อ่อนตัวทำให้การสัมผัสทางกลและทางไฟฟ้าดีมากในตอนนี้

ขั้นตอนการเชื่อม: เปิดหม้อแปลงเชื่อมอีกครั้ง พื้นผิวโลหะที่สัมผัสใกล้ชิดถูกเชื่อมภายใต้แรงกด

ระยะเวลาของแต่ละขั้นตอนโดยทั่วไปจะไม่เท่ากัน และขึ้นอยู่กับกระแสที่มีอยู่จากช่างเชื่อม ประเภทของวัสดุที่คุณพยายามจะเชื่อม (ส่วนใหญ่เป็นความต้านทานและจุดหลอมเหลว) และความหนาของชิ้นงาน

ช่างเชื่อมที่สร้างขึ้นเองหลายคนที่ฉันเรียนรู้มานั้นไม่มีระบบควบคุมจังหวะเวลาอัตโนมัติ ซึ่งทำให้การทำงานที่ทำซ้ำและเชื่อถือได้เป็นเรื่องยากมาก

บางตัวสามารถตั้งเวลาเชื่อมได้ ซึ่งมักจะใช้โพเทนชิออมิเตอร์ Kerry Wong ทำได้ดีมากในคลาสนี้ด้วยอิเล็กโทรดคู่พิเศษสำหรับเชื่อมแบตเตอรี่โดยเฉพาะ

ช่างเชื่อมที่สร้างขึ้นเองเพียงไม่กี่รายสามารถดำเนินการสามขั้นตอนการเชื่อมโดยอัตโนมัติตามที่อธิบายไว้ข้างต้น บางตัวมีระยะเวลาคงที่เพียงชุดเดียว เช่น นี้และอันนี้ คุณสามารถเปลี่ยนระยะเวลาบางส่วนได้เช่นเดียวกับช่วงเวลาอื่นๆ นี้ มีระยะเวลาคงที่สำหรับการอุ่นเครื่องและขั้นตอนการกด ในขณะที่ระยะเวลาของขั้นตอนการเชื่อมสามารถเปลี่ยนแปลงได้โดยใช้โพเทนชิออมิเตอร์

ทำให้กระบวนการนี้ปรับได้บางส่วน แต่อาจเป็นเรื่องยากที่จะหาการตั้งค่าอีกครั้งเมื่อคุณต้องการเชื่อมวัสดุแท็บแบตเตอรี่นั้นอีกครั้งหลังจากผ่านไประยะหนึ่ง เมื่อคุณพบจังหวะเวลาที่เหมาะสมสำหรับการผสมวัสดุและความหนาแล้ว คุณไม่ต้องการที่จะทำซ้ำทั้งหมดอีกครั้ง เสียเวลา (และวัสดุ) และอาจทำให้หงุดหงิดเล็กน้อย

สิ่งที่คุณ (คือฉัน) ต้องการจริงๆ คือความยืดหยุ่น (การกำหนดค่า) ทั้งหมดสำหรับการกำหนดเวลาทั้งหมด และความสามารถในการจัดเก็บและเรียกการตั้งค่าเมื่อเราทำให้ถูกต้อง

โชคดีที่มันไม่ได้ยากขนาดนั้น เรามาดูวิธีการควบคุมการเชื่อมความต้านทานสามขั้นตอนกัน

ขั้นตอนที่ 3: 1-2-3 การควบคุมการเชื่อม

เราใช้วงจรควบคุมด้วยไมโครคอนโทรลเลอร์ (MCU) เฟิร์มแวร์ MCU ทำงานเป็นเครื่องสถานะที่มีสี่สถานะดังที่เราเห็นในขั้นตอนก่อนหน้า:

o สถานะ 0: ไม่เชื่อม

o สถานะ 1: การเชื่อม, ขั้นตอนการอุ่นเครื่อง

o สถานะ 2: การเชื่อม กด step

o สถานะ 3: การเชื่อม, ขั้นตอนการเชื่อม

ฉันใช้โค้ดหลอกแบบ C เพื่ออธิบายโฟลว์ของโปรแกรมที่นี่ เพราะง่ายต่อการเชื่อมโยงกับโค้ด MCU จริงที่เขียนด้วย C/C++

หลังจากขั้นตอนการตั้งค่า MCU main loop จะจัดการอินพุตของผู้ใช้และการเปลี่ยนสถานะดังนี้:

01: ลูป

02: สวิตช์ (สถานะ) { 03: กรณีที่ 0: 04: readUserInput 05: กรณีที่ 1, 2, 3: 06: ถ้า (ตัวจับเวลาการเชื่อมหมดอายุ) { 07: // ย้ายไปยังสถานะถัดไป 08: state = (สถานะ + 1) % 4; 09: สลับการควบคุมพลังงาน 10: ถ้า (สถานะไม่ใช่ 0) { 11: ตั้งค่าระยะเวลาขั้นตอนใหม่และเริ่มจับเวลาการเชื่อมใหม่ 12: } 13: } 14: สิ้นสุดวง

หากสถานะปัจจุบันเป็น 0 เราจะอ่านสถานะ UI เพื่อประมวลผลอินพุตของผู้ใช้และไปยังการวนซ้ำครั้งถัดไป

เราใช้ตัวจับเวลาการเชื่อมเพื่อควบคุมระยะเวลาของขั้นตอนการเชื่อม สมมติว่าตอนนี้ลำดับการเชื่อมเพิ่งเริ่มต้นเมื่อเราป้อนคำสั่งสวิตช์ การควบคุมพลังงานเปิดอยู่ หม้อแปลงเชื่อมได้รับพลังงาน และสถานะปัจจุบันคือ 1

หากตัวจับเวลาการเชื่อมยังไม่หมดอายุตามเงื่อนไข (บรรทัดที่ 6) ประเมินเป็นเท็จ เราจะออกจากคำสั่ง switch และไปยังการวนซ้ำของเหตุการณ์ถัดไป

หากหมดเวลาเชื่อม ให้เข้าสู่เงื่อนไข (บรรทัดที่ 6) แล้วไปต่อ:

1. คำนวณและบันทึกสถานะถัดไป (บรรทัดที่ 8) เราใช้เลขคณิตโมดูโล 4 เพื่อปฏิบัติตามลำดับสถานะที่ถูกต้อง 1-2-3-0 หากสถานะปัจจุบันเป็น 1 เราจะย้ายตอนนี้ไปยังสถานะ 2

2. จากนั้นเราสลับการควบคุมพลังงาน (บรรทัดที่ 9) ในสถานะ 1 การควบคุมกำลังเปิดอยู่ ดังนั้นตอนนี้จึงปิดอยู่ (ตามที่ควรจะเป็นในสถานะที่ 2 ให้กดขั้นตอนโดยที่หม้อแปลงเชื่อมไม่จ่ายไฟ)

3. ตอนนี้สถานะเป็น 2 ดังนั้นเราจึงเข้าสู่เงื่อนไขในบรรทัดที่ 10

4. ตั้งค่าตัวจับเวลาการเชื่อมสำหรับระยะเวลาขั้นตอนใหม่ (ระยะเวลาของขั้นตอนการกด) และรีสตาร์ทตัวจับเวลาการเชื่อม (บรรทัดที่ 11)

การวนซ้ำของลูปหลักต่อไปนี้จะไม่เกิดเหตุการณ์ใดๆ จนกว่าตัวจับเวลาการเชื่อมจะหมดอายุอีกครั้ง นั่นคือ ขั้นตอนการกดจะเสร็จสิ้น

ในเวลานี้เราเข้าสู่เนื้อหาของเงื่อนไขในบรรทัดที่ 6 สถานะถัดไป (สถานะ 3) ถูกคำนวณในบรรทัดที่ 8 เปิดไฟของหม้อแปลงอีกครั้ง (สาย 9) ตัวจับเวลาการเชื่อมถูกตั้งไว้ที่ระยะเวลาของขั้นตอนการเชื่อม และเริ่มต้นใหม่

เมื่อตัวจับเวลาหมดเวลาอีกครั้ง สถานะถัดไป (สถานะ 0) จะถูกคำนวณในบรรทัดที่ 8 แต่ตอนนี้ไม่ได้ดำเนินการในบรรทัดที่ 11 ดังนั้น ตัวจับเวลาจะไม่เริ่มใหม่เนื่องจากเราสิ้นสุดรอบการเชื่อม

ในการวนซ้ำครั้งต่อไป เราจะกลับไปประมวลผลอินพุตของผู้ใช้ (บรรทัดที่ 4) เสร็จแล้ว.

แต่เราจะเริ่มกระบวนการเชื่อมได้อย่างไร? เราเริ่มเมื่อผู้ใช้กดปุ่มเชื่อม

ปุ่มเชื่อมเชื่อมต่อกับพินอินพุต MCU ซึ่งติดอยู่กับฮาร์ดแวร์ขัดจังหวะ การกดปุ่มจะทำให้เกิดการขัดจังหวะ ตัวจัดการการขัดจังหวะเริ่มกระบวนการเชื่อมโดยการตั้งค่าสถานะเป็น 1 ตั้งค่าตัวจับเวลาการเชื่อมตามระยะเวลาของขั้นตอนการอุ่นเครื่อง เริ่มตัวจับเวลาการเชื่อม และเปิดการควบคุมพลังงาน:

19: เริ่มงานเชื่อม

20: สถานะ = 1 21: ตั้งระยะเวลาขั้นตอนการอุ่นเครื่องและเริ่มจับเวลาการเชื่อม 22: เปิดการควบคุมพลังงาน 23: สิ้นสุดการเริ่มต้นการเชื่อม

ขั้นตอนที่ 4: การจัดการ UI, การสแตนด์บาย และความซับซ้อนของเฟิร์มแวร์อื่นๆ

UI ประกอบด้วยจอแสดงผล ตัวเข้ารหัสพร้อมปุ่มกด ปุ่มกดชั่วขณะ และไฟ LED ใช้ดังนี้:

จอแสดงผลให้ข้อเสนอแนะแก่ผู้ใช้สำหรับการกำหนดค่า และแสดงความคืบหน้าระหว่างการเชื่อม

ตัวเข้ารหัสพร้อมปุ่มกดจะควบคุมการโต้ตอบทั้งหมดกับเฟิร์มแวร์ ยกเว้นการเริ่มลำดับการเชื่อม

กดปุ่มชั่วขณะเพื่อเริ่มลำดับการเชื่อม

ไฟ LED จะติดสว่างระหว่างลำดับการเชื่อม และจางเข้าและออกซ้ำๆ ระหว่างสแตนด์บาย

มีหลายสิ่งที่เฟิร์มแวร์ต้องทำนอกเหนือจากการควบคุมกระบวนการเชื่อมตามที่อธิบายไว้ในขั้นตอนก่อนหน้า:

กำลังอ่านอินพุตของผู้ใช้ สิ่งนี้เกี่ยวข้องกับการอ่านตำแหน่งตัวเข้ารหัสและสถานะปุ่ม ผู้ใช้สามารถหมุนตัวเข้ารหัสไปทางซ้ายหรือขวาเพื่อย้ายจากรายการเมนูหนึ่งไปยังรายการถัดไปและเพื่อเปลี่ยนพารามิเตอร์บนจอแสดงผลหรือสามารถกดปุ่มตัวเข้ารหัสเพื่อยืนยันค่าที่ป้อนหรือเพื่อเลื่อนโครงสร้างเมนูขึ้นหนึ่งระดับ

-

กำลังอัปเดต UI

จอแสดงผลได้รับการอัปเดตเพื่อแสดงการกระทำของผู้ใช้

จอแสดงผลได้รับการอัปเดตเพื่อแสดงความคืบหน้าของกระบวนการเชื่อม (เราจะแสดงตัวบ่งชี้ถัดจากระยะเวลาของขั้นตอนปัจจุบันในลำดับการเชื่อม)

ไฟ LED จะเปิดขึ้นเมื่อเราเริ่มเชื่อมและปิดเมื่อเราทำเสร็จแล้ว

รอ. รหัสจะติดตามระยะเวลาที่ผู้ใช้ไม่ได้ใช้งาน และเข้าสู่โหมดสแตนด์บายเมื่อระยะเวลาการไม่ใช้งานเกินขีดจำกัดที่กำหนดไว้ล่วงหน้า ในโหมดสแตนด์บาย จอแสดงผลจะปิด และไฟ LED บน UI จะจางเข้าและออกซ้ำๆ เพื่อส่งสัญญาณถึงสภาวะสแตนด์บาย ผู้ใช้สามารถออกจากโหมดเตรียมพร้อมโดยหมุนตัวเข้ารหัสไปในทิศทางใดทิศทางหนึ่ง เมื่ออยู่ในโหมดสแตนด์บาย UI ไม่ควรตอบสนองต่อการโต้ตอบของผู้ใช้อื่นๆ โปรดสังเกตว่าช่างเชื่อมได้รับอนุญาตให้เข้าสู่โหมดเตรียมพร้อมเมื่ออยู่ในสถานะ 0 เท่านั้น เช่น ไม่ใช่ในขณะที่กำลังเชื่อม

ค่าเริ่มต้น การจัดการ การจัดเก็บ และการดึงข้อมูลโปรไฟล์ เฟิร์มแวร์รองรับโปรไฟล์การเชื่อม 3 แบบ เช่น การตั้งค่าวัสดุ/ความหนา 3 แบบ โปรไฟล์จะถูกเก็บไว้ในหน่วยความจำแฟลช ดังนั้นจะไม่สูญหายเมื่อคุณปิดเครื่องเชื่อม

ในกรณีที่คุณสงสัย ฉันได้เพิ่มคุณสมบัติสแตนด์บายเพื่อป้องกันการเบิร์นอินของจอแสดงผล เมื่อเครื่องเชื่อมเปิดอยู่และคุณไม่ได้ใช้ UI อักขระที่แสดงบนหน้าจอจะไม่เปลี่ยนแปลง และอาจทำให้เกิดการไหม้ได้ ระยะทางของคุณอาจแตกต่างกันไปตามเทคโนโลยีการแสดงผล แต่ฉันใช้จอแสดงผล OLED และมีแนวโน้มที่จะ เผาไหม้อย่างรวดเร็วหากปล่อยทิ้งไว้โดยไม่สนใจ ดังนั้นการปิดจอแสดงผลอัตโนมัติจึงเป็นความคิดที่ดี

ทั้งหมดข้างต้นซับซ้อนแน่นอนรหัส "ของจริง" คุณจะเห็นว่ามีงานต้องทำมากกว่าที่เราได้ดูในขั้นตอนก่อนหน้านี้เล็กน้อยเพื่อรับซอฟต์แวร์ที่ห่อหุ้มไว้อย่างดี

นี่เป็นการยืนยันกฎที่ว่าด้วยซอฟต์แวร์ การใช้งานสิ่งที่คุณสร้างรอบฟังก์ชันหลักมักจะซับซ้อนกว่าการใช้งานฟังก์ชันหลักเอง!

คุณจะพบรหัสที่สมบูรณ์ในลิงก์ที่เก็บที่ส่วนท้ายของคำแนะนำนี้

ขั้นตอนที่ 5: วงจรควบคุม

เฟิร์มแวร์ได้รับการพัฒนาและทดสอบโดยใช้ส่วนประกอบเหล่านี้:

-

วงจรควบคุม:

Arduino Pro Mini 5V 16MHz

-

UI:

- เครื่องเข้ารหัสแบบหมุนพร้อมปุ่มกด

- 0.91” 128x32 I2C จอแสดงผล OLED สีขาว DIY ที่ใช้ SSD1306

- ปุ่มกดชั่วขณะพร้อมไฟ LED ในตัว

แน่นอน คุณไม่จำเป็นต้องใช้ส่วนประกอบเหล่านี้ในบิลด์ของคุณ แต่อาจต้องทำการแก้ไขโค้ดบางอย่างหากคุณไม่ทำ โดยเฉพาะอย่างยิ่งหากคุณเปลี่ยนอินเทอร์เฟซการแสดงผล ประเภท หรือขนาด

การกำหนดพิน Arduino:

-

ป้อนข้อมูล:

- หมุด A1 A2 A3 ไปยังตัวเข้ารหัสแบบหมุนที่ใช้เพื่อเลือก/เปลี่ยนโปรไฟล์และพารามิเตอร์

- พิน 2 เชื่อมต่อกับปุ่มกดชั่วคราวที่กดเพื่อเริ่มการเชื่อม โดยปกติแล้ว ปุ่มกดจะติดตั้งที่แผงข้างตัวเข้ารหัส และสามารถเชื่อมต่อแบบขนานกับสวิตช์เหยียบได้

-

เอาท์พุท:

- หมุด A4/A5 สำหรับ I2C ควบคุมการแสดงผล

- พิน 11 สำหรับเอาต์พุตดิจิตอลไปยังไฟ LED ซึ่งเปิดอยู่ในระหว่างรอบการเชื่อม และจางเข้าและออกระหว่างสแตนด์บาย ไม่มีตัวต้านทานจำกัดกระแสสำหรับไฟ LED ในแผนผังเนื่องจากผมใช้ไฟ LED ในตัวปุ่มเชื่อมที่มาพร้อมกับตัวต้านทานแบบอนุกรม หากคุณใช้ไฟ LED แยกกัน คุณจะต้องเพิ่มตัวต้านทานแบบอนุกรมระหว่างพิน 11 ของ Pro Mini และพิน 3 ของขั้วต่อ J2 หรือบัดกรีแบบอนุกรมด้วยไฟ LED ที่แผงด้านหน้า

- พิน 12 สำหรับเอาต์พุตดิจิตอลไปยังวงจรไฟหลัก (อินพุตไปยังวงจรไฟฟ้า) พินนี้ปกติ LOW และจะสูง-ต่ำ-สูงระหว่างรอบการเชื่อม

หลังจากสร้างต้นแบบบนเขียงหั่นขนม ฉันได้ติดตั้งวงจรควบคุมบนบอร์ดโปรโตในตัวรวมถึงโมดูลแหล่งจ่ายไฟหลัก (HiLink HLK-5M05) ตัวเก็บประจุและตัวต้านทานสำหรับปุ่มเชื่อม และคอนเน็กเตอร์สำหรับจอแสดงผล ตัวเข้ารหัส ไฟ LED, ปุ่มและเอาต์พุตวงจรไฟฟ้า การเชื่อมต่อและส่วนประกอบจะแสดงในแผนผัง (ยกเว้นโมดูลแหล่งจ่ายไฟหลัก)

นอกจากนี้ยังมีคอนเน็กเตอร์ (J3 ในแผนผัง) สำหรับสวิตช์แบบใช้เท้าที่เชื่อมต่อแบบขนานกับปุ่มเชื่อม จึงสามารถเริ่มการเชื่อมจากแผงควบคุมหรือใช้สวิตช์แบบใช้เท้าได้ ซึ่งฉันคิดว่าสะดวกกว่า

ขั้วต่อ J4 เชื่อมต่อกับอินพุตออปโตคัปเปลอร์ของวงจรไฟฟ้า ซึ่งติดตั้งอยู่บนบอร์ดโปรโตแยกต่างหากในต้นแบบ

สำหรับการเชื่อมต่อกับจอแสดงผล (ขั้วต่อ J6) จริง ๆ แล้วฉันพบว่ามันง่ายกว่าที่จะใช้สายเคเบิลแบบแบน 4 เส้นที่มีสายไฟสองเส้นไปที่ขั้วต่อพินสองตัว (ตรงกับพิน 1, 2 ของ J6) และสายสองเส้นที่มีตัวเมียดูปองท์ ขั้วต่อตรงไปที่พิน A4 และ A5 ใน A4 และ A5 ฉันบัดกรีส่วนหัวตัวผู้สองพินโดยตรงที่ด้านบนของบอร์ด Pro Mini

ฉันอาจจะเพิ่ม debouncing สำหรับปุ่มตัวเข้ารหัสเช่นกันในบิลด์ขั้นสุดท้าย การออกแบบ PCB ที่ได้รับการปรับปรุงสำหรับโปรเจ็กต์นี้มีอธิบายไว้ในคำแนะนำแยกต่างหาก

ขั้นตอนที่ 6: วงจรไฟฟ้า

คำเตือน: วงจรไฟฟ้าทำงานที่แรงดันไฟหลักโดยมีกระแสไฟเพียงพอที่จะฆ่าคุณได้ หากคุณไม่มีประสบการณ์เกี่ยวกับวงจรแรงดันไฟหลัก โปรดอย่าพยายามสร้างมันขึ้นมา อย่างน้อยที่สุด คุณต้องใช้หม้อแปลงแยกเพื่อทำงานใดๆ กับวงจรแรงดันไฟหลัก

แผนผังสำหรับวงจรไฟฟ้าเป็นมาตรฐานสำหรับการควบคุมโหลดอุปนัยด้วย TRIAC สัญญาณจากวงจรควบคุมควบคุมขับด้านอีซีแอลของออปโตคัปเปลอร์ MOC1 ด้านเครื่องตรวจจับจะขับเกทของ T1 triac triac สลับโหลด (MOT) ผ่านเครือข่าย snubber R4/CX1

ออปโตคัปเปลอร์ MOC3052 เป็นออปโตคัปเปลอร์แบบเฟสสุ่ม ไม่ใช่แบบจุดศูนย์ การใช้สวิตชิ่งเฟสสุ่มมีความเหมาะสมมากกว่าสวิตชิ่งแบบข้ามศูนย์สำหรับโหลดอุปนัยหนัก เช่น MOT

ไตรแอค Triac T1 เป็น BTA40 ที่ได้รับการจัดอันดับสำหรับกระแสไฟในสถานะต่อเนื่อง 40A ซึ่งอาจดูเหมือนเกินกำลังในแง่ของกระแสที่ดึงโดย MOT ในสถานะคงตัว เมื่อพิจารณาว่าโหลดมีความเหนี่ยวนำค่อนข้างสูง อย่างไรก็ตาม การให้คะแนนที่เราต้องคำนึงถึงคือกระแสไฟกระชากสูงสุดในสถานะที่ไม่เกิดซ้ำ นี่คือกระแสไหลเข้าของโหลด มันจะถูกวาดทุกครั้งระหว่างการเปิดเครื่องชั่วคราวโดย MOT และจะสูงกว่ากระแสไฟในสถานะหลายเท่า BTA40 มีกระแสไฟกระชากสูงสุดในสถานะที่ไม่เกิดซ้ำที่ 400A ที่ 50 Hz และ 420A ที่ 60 Hz

แพ็คเกจ TRIAC อีกเหตุผลหนึ่งในการเลือก BTA40 คือมันมาในแพ็คเกจ RD91 พร้อมแถบฉนวนและมีขั้วจอบชาย ฉันไม่รู้เกี่ยวกับคุณ แต่ฉันชอบแท็บฉนวนสำหรับเซมิคอนดักเตอร์กำลังที่แรงดันไฟหลัก นอกจากนี้ ขั้วต่อจอบตัวผู้ยังมีการเชื่อมต่อทางกลที่แน่นหนา ซึ่งช่วยให้สามารถเก็บเส้นทางที่มีกระแสไฟสูง (สายไฟที่มีเครื่องหมาย A ในแผนผัง) ออกจากบอร์ดโปรโตหรือบอร์ด PCB ได้อย่างสมบูรณ์ เส้นทางกระแสไฟสูงไหลผ่านสายไฟสีน้ำตาล (หนากว่า) ที่มีเครื่องหมาย A ในภาพ สายไฟสีน้ำตาลเชื่อมต่อกับขั้วต่อไตรแอกสเปดผ่านขั้วต่อแบบ Piggyback ที่เชื่อมต่อกับตาข่าย RC บนบอร์ดด้วยสายสีน้ำเงิน (ทินเนอร์) ด้วยเคล็ดลับการติดตั้งนี้ เส้นทางที่มีกระแสไฟสูงอยู่นอกบอร์ดโปรโตหรือบอร์ด PCB โดยหลักการแล้ว คุณสามารถทำเช่นเดียวกันกับลวดบัดกรีที่ขาของแพ็คเกจ TOP3 ทั่วไป แต่การประกอบจะมีความน่าเชื่อถือทางกลไกน้อยกว่า

สำหรับต้นแบบ ฉันได้ติดตั้ง triac บนฮีทซิงค์ขนาดเล็กด้วยแนวคิดที่จะทำการวัดอุณหภูมิและอาจติดตั้งบนฮีทซิงค์ที่ใหญ่กว่า หรือแม้แต่สัมผัสโดยตรงกับเคสโลหะสำหรับโครงสร้างขั้นสุดท้าย ฉันสังเกตว่า triac แทบไม่ร้อนขึ้น ส่วนหนึ่งเป็นเพราะมีขนาดใหญ่เกินพอดี แต่ส่วนใหญ่เป็นเพราะการกระจายพลังงานส่วนใหญ่ที่จุดเชื่อมต่อเกิดจากการสลับสถานะการนำไฟฟ้า และ triac ไม่ได้สลับบ่อยในแอปพลิเคชันนี้อย่างชัดเจน

เครือข่ายสนูบเบอร์ R4 และ CX1 เป็นเครือข่าย snubber เพื่อจำกัดอัตราการเปลี่ยนแปลงที่ triac มองเห็นเมื่อปิดโหลด อย่าใช้ตัวเก็บประจุใดๆ ที่คุณอาจมีในถังอะไหล่ของคุณ: CX1 ต้องเป็นตัวเก็บประจุชนิด X (หรือประเภท Y ที่ดีกว่า) ที่ได้รับการจัดอันดับสำหรับการทำงานของแรงดันไฟหลัก

วาริสเตอร์ R3 เป็นขนาดวาริสเตอร์ตามค่าสูงสุดของแรงดันไฟหลักของคุณ แผนผังแสดงวาริสเตอร์ที่พิกัด 430V ซึ่งเหมาะสำหรับแรงดันไฟหลัก 240V (โปรดระวัง พิกัดแรงดันไฟในรหัสวาริสเตอร์เป็นค่าพีค ไม่ใช่ค่า RMS) ใช้วาริสเตอร์ที่พิกัดสูงสุด 220V สำหรับแรงดันไฟหลัก 120V

ความล้มเหลวของส่วนประกอบเป็นการดีที่จะถามตัวเองว่าผลของความล้มเหลวขององค์ประกอบจะเป็นอย่างไร และระบุสถานการณ์ที่เลวร้ายที่สุด สิ่งเลวร้ายที่อาจเกิดขึ้นในวงจรนี้คือ triac ล้มเหลวและทำให้ขั้ว A1/A2 ลัดวงจร หากสิ่งนี้เกิดขึ้น MOT จะได้รับพลังงานอย่างถาวรตราบใดที่ triac ถูกลัดวงจร หากคุณไม่สังเกตเห็นเสียงหึ่งๆ ของหม้อแปลงไฟฟ้า และจะเชื่อมกับ MOT อย่างถาวร คุณจะเกิดความร้อนสูงเกินไป/ทำลายชิ้นงาน/อิเล็กโทรด (ไม่ดี) และอาจทำให้สายเคเบิลร้อนเกินไป/ละลายได้ (แย่มาก) ดังนั้นจึงควรสร้างคำเตือนสำหรับเงื่อนไขความล้มเหลวนี้ สิ่งที่ง่ายที่สุดคือการต่อหลอดไฟขนานกับหลัก MOT หลอดไฟจะสว่างขึ้นเมื่อ MOT เปิดอยู่ และให้สัญญาณภาพว่าช่างเชื่อมทำงานตามที่ตั้งใจไว้ หากไฟยังคงสว่างอยู่ แสดงว่าถึงเวลาต้องดึงปลั๊กแล้ว หากคุณได้ดูวิดีโอในตอนเริ่มต้น คุณอาจสังเกตเห็นหลอดไฟสีแดงเปิดและปิดเป็นพื้นหลังระหว่างการเชื่อม นี่คือสิ่งที่แสงสีแดงเป็น

MOT ไม่ใช่โหลดที่ทำงานได้ดี แต่ถึงแม้จะเริ่มกังวลเล็กน้อยเกี่ยวกับความน่าเชื่อถือของการสวิตชิ่งผ่านวงจรไฟฟ้า แต่ฉันก็ไม่เห็นปัญหาใด ๆ

ขั้นตอนที่ 7: บันทึกย่อสุดท้าย

ก่อนอื่น ขอขอบคุณหลายๆ คนที่ใช้เวลาในการอธิบายบนเน็ตถึงวิธีการสร้างเครื่องเชื่อมแบบจุดโดยใช้หม้อแปลงไมโครเวฟที่นำกลับมาใช้ใหม่ นี่เป็นจุดเริ่มต้นที่ยิ่งใหญ่สำหรับโครงการทั้งหมด

เท่าที่เกี่ยวข้องกับเฟิร์มแวร์ Spot Welder 1-2-3 จะเป็นงานที่ใช้เวลานานและน่าเบื่อในการเขียนโค้ดโดยไม่มีสิ่งที่เป็นนามธรรมจากไลบรารีจำนวนมากนอกเหนือจาก Arduino IDE มาตรฐาน ฉันพบว่าตัวจับเวลา (RBD_Timer), ตัวเข้ารหัส (ClickEncoder), เมนู (MenuSystem) และไลบรารี่ EEPROM (EEPROMex) มีประโยชน์มาก

สามารถดาวน์โหลดรหัสเฟิร์มแวร์ได้จากที่เก็บโค้ด Spot Welder 1-2-3

หากคุณวางแผนที่จะสร้างสิ่งนี้ ฉันขอแนะนำอย่างยิ่งให้ใช้การออกแบบ PCB ที่อธิบายไว้ที่นี่ ซึ่งรวมถึงการปรับแต่งจำนวนหนึ่ง

แนะนำ:

Spot Welder 1-2-3 Arduino แผงวงจรพิมพ์: 4 ขั้นตอน

Spot Welder 1-2-3 Arduino แผงวงจรพิมพ์: เมื่อไม่นานมานี้ฉันเขียนคำสั่งที่ฉันอธิบายวิธีควบคุมเครื่องเชื่อมแบบจุดในลักษณะที่ซับซ้อนโดยใช้ Arduino และชิ้นส่วนที่มีอยู่ทั่วไป หลายคนสร้างวงจรควบคุมขึ้นมา และฉันก็ได้รับการตอบรับที่ค่อนข้างดี นี่คือ

Mini DIY 18650 Spot Welder: 10 ขั้นตอน

Mini DIY 18650 Spot Welder: ฉันสังเกตเห็นในกลุ่ม Facebook และดูวิดีโออื่น ๆ ชาว DIY ถามว่าช่างเชื่อมเหล่านี้คุ้มค่ากับราคาเพียงเล็กน้อยหรือไม่ จากนั้นฉันก็ท่องอเมซอนเมื่อวันก่อนและสังเกตเห็นว่าสิ่งเหล่านี้เป็นของท้องถิ่นในอเมริกา ดังนั้นฉันจึงซื้อ 5 ตัวและตัดสินใจว่าฉันจะ

ทำ Spot Welder ราคาถูก: 5 ขั้นตอน (พร้อมรูปภาพ)

ทำ Spot Welder ราคาถูก: วิธีการ DIY Spot Welder ราคาถูก

Easy DIY 12V 220CCA 340CA แบตเตอรี่รถยนต์ 18650 Tab Spot Welder (# 4th Build): 4 ขั้นตอน

Easy DIY 12V 220CCA 340CA Car Battery 18650 Tab Spot Welder (# 4th Build): นี่คือเครื่องเชื่อมแท็บแบตเตอรี่ตัวที่ 4 ที่ฉันสร้างขึ้นจนถึงปัจจุบัน คำแนะนำแบบมืออาชีพสำหรับคำแนะนำนี้คือวิธีสร้างเครื่องเชื่อมแท็บแบตเตอรี่ราคาถูกและมีประสิทธิภาพในราคาต่ำกว่า 30 ดอลลาร์ (ลบรั้วแฟนซี) สิ่งนี้สามารถสร้างได้ในราคาต่ำกว่า 40 ดอลลาร์อย่างง่ายดาย อันนี้ผมตัดสินใจ

DIY Capacitive Discharge 18650 Spot Battery Welder # 6: 11 ขั้นตอน (พร้อมรูปภาพ)

DIY Capacitive Discharge 18650 Spot Battery Welder # 6: นี่คือเครื่องเชื่อมแท็บแบตเตอรี่ที่ 6 ที่ฉันสร้างขึ้นจนถึงปัจจุบัน ตั้งแต่ช่างเชื่อม MOT คนแรกของฉัน ฉันอยากทำสิ่งเหล่านี้และดีใจที่ได้ทำ! อันนี้ฉันตัดสินใจทำกับตัวเก็บประจุ ProTip คือวิธีการสร้างเครื่องเชื่อมแท็บแบตเตอรี่อย่างง่ายจาก