สารบัญ:

- ผู้เขียน John Day day@howwhatproduce.com.

- Public 2024-01-30 13:03.

- แก้ไขล่าสุด 2025-01-23 15:12.

ภาพรวม

ในโลกของกีฬา นักกีฬาที่มีความทุพพลภาพมักมองข้ามความต้องการด้านสมรรถภาพของตนเอง หลายคนต้องการอุปกรณ์พิเศษเพื่อให้มั่นใจถึงความสบายและประสิทธิภาพสูงสุดขณะเล่นกีฬาที่พวกเขาชื่นชอบ ทีมบาสเกตบอลพาราลิมปิกในท้องถิ่น The Austin River City Rec'cers มีสมาชิกในทีมหลายคนที่ประสบปัญหาทางร่างกาย เช่น อาการบาดเจ็บที่ไขสันหลัง การตัดแขนขา โรคกล้ามเนื้อ และโรคหลอดเลือดสมอง เนื่องจากขาดอุปกรณ์ที่จะช่วยนักกีฬาดังกล่าว ทีมของเราจึงตัดสินใจมุ่งเน้นไปที่ผู้พิการทางร่างกายโดยเฉพาะในทีมที่สูญเสียมือไป ผู้เล่นปิดแขนขาที่รอดชีวิตของเขาด้วยเทปพันสายไฟเพื่อป้องกัน แต่วิธีนี้ใช้ไม่ได้ซ้ำ สิ้นเปลือง และมีประสิทธิภาพน้อยกว่าวิธีแก้ปัญหาอื่นๆ ที่ใช้เพื่อนผู้พิการทางร่างกายของฉันในโลกของกีฬา

ระดมสมอง

ทีมงานของเราพบปัญหานี้เนื่องจากเรามีความสัมพันธ์ส่วนตัวกับผู้บันทึก Austin River City และกระตือรือร้นที่จะช่วยเหลือองค์กรที่เราสนับสนุนอย่างเต็มที่ หนึ่งในสมาชิกในทีมของเรามีผู้ปกครองที่เล่นให้กับทีม และเธอเองก็มีอิทธิพลอย่างมากกับงานอาสาสมัครของเธอสำหรับองค์กรไม่แสวงหาผลกำไร ก่อตั้งเว็บไซต์และจัดการแข่งขันหลายเกม ผู้เล่นกลายเป็นครอบครัวของเธอและจากการมีส่วนร่วมของเธอ เธอได้เห็นปัญหาใหญ่ที่เธอตั้งใจแน่วแน่ที่จะแก้ไขด้วยทรัพยากรที่มีให้ระหว่างหินมุม หลังจากนำเสนอแนวคิดนี้แก่สมาชิกในทีมคนอื่น ๆ ของเธอและรับข้อมูลจากที่ปรึกษาผู้สร้างของเรา เราเสร็จสิ้นการประชุมเชิงปฏิบัติการ 6-3-5 กับเพื่อนๆ เพื่อหาแนวคิดในการปรับปรุงผลิตภัณฑ์และทรัพยากรต่างๆ ที่เราสามารถใช้ได้โดยที่เราคิดไม่ถึง ของยัง จากนั้นเราก็ทำแพ็กเก็ตการวิจัยและการออกแบบเพื่อประเมินประสิทธิภาพของโครงการที่เราเสนอในหมวดหมู่ต่อไปนี้: ระบบอัตโนมัติ ไฟฟ้า เครื่องกล โครงสร้าง และความชอบ เมื่อมองย้อนกลับไปที่แหล่งข้อมูลเหล่านี้และพิจารณาถึงความเชื่อมโยงที่เรามีกับองค์กร เราจึงตัดสินใจเดินหน้าด้วยแนวคิดดั้งเดิมสำหรับนักกีฬา

โซลูชั่นของเรา

เรากำหนดแนวคิดในการสร้างเครื่องพิมพ์ 3 มิติที่จะพิมพ์หมวกสำหรับนักกีฬาจากเส้นใย TPU ซึ่งมีความยืดหยุ่นและทนทานกว่าเส้นใย PLA ที่ใช้กันทั่วไป เป้าหมายของเราคือตั้งโปรแกรมและสร้างผลิตภัณฑ์ที่เครื่องพิมพ์จะพิมพ์ปลอกป้องกันโดยอัตโนมัติ ซึ่งสามารถปรับแต่งให้มีขนาดต่างๆ กันเพื่อให้พอดีกับนักกีฬาได้อย่างสมบูรณ์แบบ เรามุ่งหมายที่จะตั้งโปรแกรมไมโครโปรเซสเซอร์ (Printerbot) ซึ่งจะควบคุมระบบมอเตอร์ต่างๆ และควบคุมโดยเซ็นเซอร์ end-stop เพื่อเป็นการป้องกันความปลอดภัยระหว่างการพิมพ์ เนื่องจากการใช้จ่ายที่จำกัดและความสามารถในการใช้ชิ้นส่วนจากเครื่องพิมพ์ที่มีอยู่ โครงการของเราจึงอยู่ต่ำกว่างบประมาณ $200-$300 และตอบสนองความต้องการของลูกค้าด้วยการมอบโซลูชันที่มีประสิทธิภาพและสะดวกสบายที่สามารถแจกจ่ายได้อย่างง่ายดายทั่วโลกพาราลิมปิก

เสบียง

รัด / สกรู

M8 อ่อนนุช- 100

เครื่องซักผ้า M8- 100 (สั่ง 2)

สลักเกลียว M3x20 - 50 (สั่ง 2)

M3 อ่อนนุช- 50

M3x10 Bolt- 6 (ลิงค์เป็นแพ็ค 50)

M3x8 grub (aka set) สกรู-2

สกรูโลหะแผ่นฟิลลิปหัวแบน #10 x 1 - 4 (แพ็ค 100 ชิ้น)

ตลับลูกปืน

608 ลูกกลิ้งสเก็ตแบริ่ง - 3 ถึง 4

LM8UU ตลับลูกปืนเชิงเส้น - 10 ถึง 11 (คำสั่ง 2)

แท่งเกลียว

370mm 8mm- 6

300mm 8mm- 4

450mm 8mm- 3

210 มม. 8 มม. - 2

50mm 8mm-1

ซื้อ 5 เมตรแล้วตัดตามนั้น

แท่งเรียบ

350mm 8mm- 2 (สั่ง 2)

405 มม. 8 มม. - 2 (สั่ง 2 และตัด 1 มม.)

420 มม. 8 มม. - 2 (ตัดออก 80 มม.)

เข็มขัด

สายพานฟันเฟือง 840 มม. GT2 - 1

สายพานฟันเฟือง GT2 900 มม. - 1

รอก 16 ซี่เพื่อให้พอดีกับสายพาน GT2- 2

นี่คือลิงค์ไปยังชุดเข็มขัดใน Amazon (ตัดตามนั้น)

ไฟล์เครื่องพิมพ์ 3 มิติ

จุดยอดของเฟรมพร้อมขา - 4

จุดยอดเฟรมไม่มีเท้า - 2

ข้อต่อ - 4 (พิมพ์สองครั้ง)

X แคร่ - 1

X end idler- 1

มอเตอร์ท้าย X-1

Z motor mount- 2

ที่หนีบเข็มขัด - 4

ที่ใส่น็อตแคลมป์เข็มขัด-2

ที่หนีบบาร์- 8

คันหนีบ- 2

ตัวยึดมอเตอร์ Y - 1

บูช Y- 4

ตัวยึดเอ็นด์สต็อป-3

อื่น:

ท่อไวนิล 1.5 ซม., 6.35 มม. OD 4.32 มม. ID (รวม 3 ซม.) - 2

ไม้อัด 225x225x6mm-1 (สำหรับทำความร้อนเตียง)

MK1/MK2 เครื่องทำความร้อน - 1 (แนะนำ 200x200 มม.)

NEMA17 สเต็ปเปอร์มอเตอร์-5

เชือกผูกขนาด 4 นิ้ว- 50

ไมโครโปรเซสเซอร์และโค้ด

ทีมของเราจะอัปเดตเอกสารนี้ในขณะที่เราพัฒนาโค้ดสำหรับไมโครโปรเซสเซอร์ของเรา

*รายการวัสดุสิ้นเปลืองด้านบนได้รับการแนะนำโดยตัวแทนแร็ป แต่จะได้รับการยืนยันอย่างสมบูรณ์สำหรับการทำซ้ำนี้เมื่อเราสร้างเครื่องพิมพ์เสร็จ*

ขั้นตอนที่ 1: สร้างเฟรม

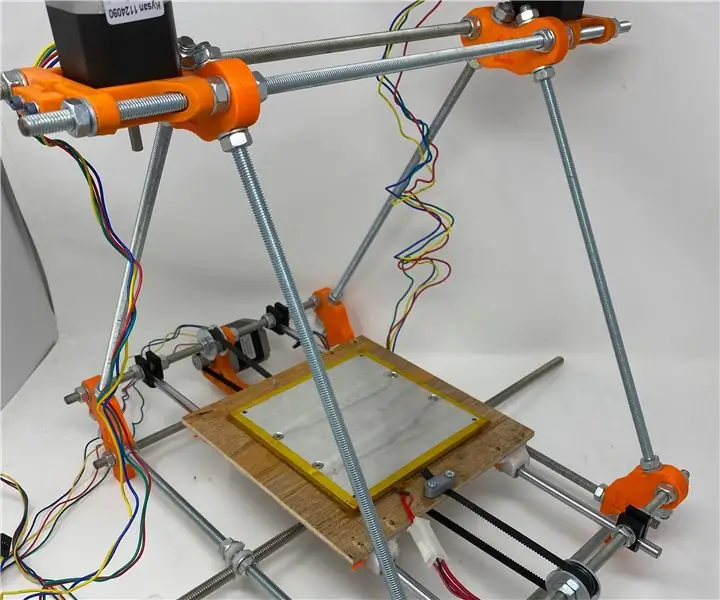

ขั้นตอนแรกในการสร้างเครื่องพิมพ์ 3 มิติคือการประกอบเฟรมซึ่งประกอบด้วยสามเหลี่ยมแท่งเรียบสองอันซึ่งเชื่อมต่อกันด้วยแท่งเพิ่มเติมที่ทำงานในแนวตั้ง กลุ่มของเราโชคดีพอที่จะพบกรอบที่สร้างขึ้นแล้วในวิทยาเขตของเรา ซึ่งจากนั้นเราแก้ไขให้เป็นแบบจำลองที่แน่นอนของ Prusa Mendel Iteration 2 โดยเปลี่ยนแคลมป์ที่ยึดแท่งในแนวตั้งฉากกับแกน y และแท่งเรียบ ใช้สำหรับแกน x สำหรับผู้ที่สร้างเฟรมด้วยตนเอง โปรดเข้าไปที่เว็บไซต์ตัวแทนแร็พ* ซึ่งมีส่วนเฉพาะซึ่งให้คำแนะนำโดยละเอียดเกี่ยวกับวิธีสร้างโครงสร้างเฟรมเพื่อให้สมบูรณ์แบบและเป็นวัสดุที่จำเป็นสำหรับการสร้าง (รวมอยู่ในการคำนวณทั้งหมดของเรา) ด้านบนคือภาพถ่ายบางส่วนที่มีชิ้นส่วนของกรอบและโครงสร้างที่พิมพ์ออกมา รวมถึงกรอบของเราก่อนที่จะถูกดัดแปลงให้เข้ากับเวอร์ชันของ Rep Raps

*กลุ่มของเรารู้สึกว่าแหล่งข้อมูลนี้ให้ข้อมูลที่ดีกว่าเกี่ยวกับการสร้างเฟรม มากกว่าที่เราจะทำได้ เนื่องจากเราไม่ได้สร้างแง่มุมนี้ของเครื่องพิมพ์เอง เรารู้สึกเสียใจอย่างสุดซึ้งที่เราไม่สามารถเพิ่มมุมมองส่วนตัวของเราในขั้นตอนนี้ แต่เรารู้สึกว่าเรากำลังจำกัดผู้สร้างและทำร้ายพวกเขาด้วยข้อมูลที่อาจไม่ถูกต้องที่เราให้มา ไซต์นี้สามารถเชื่อถือได้อย่างลึกซึ้งและเป็นข้อมูลอ้างอิงที่ดีตลอดความพยายามในการสร้างของเรา

ขั้นตอนที่ 2: การสร้างแกน X

วัสดุ:

พิมพ์ X end Idler

พิมพ์ X end Motor

แท่งเรียบ 420 มม. 2 อัน

สลักเกลียว M3x10 3 ตัว

1 608 แบริ่ง

2 M8x30 บังโคลน/แหวนรองบังโคลน

แกนเกลียว M8 50 มม. 1 เส้น

ถั่ว 2 M8

เครื่องซักผ้า 3 M8

3 LM8UU ตลับลูกปืนเชิงเส้น

คำแนะนำ

- เจาะรูตรงกลางของชิ้นส่วน x-end-idler และ x-end-motor ออกเป็น 8 มม. แล้วเจาะรู 4 รูที่จะสอดแท่งเรียบเข้าไป (ถ้าจำเป็น ให้ตะไบเข้ารูอย่างแนบแน่น)

- วางมอเตอร์ x-end ไว้ทางด้านซ้ายและ x-end idler ทางด้านขวาโดยให้ "ส่วนหกเหลี่ยม" หันเข้าหากัน เลื่อนแท่งเรียบเข้าไปในคนขี้เกียจ

- ตอนนี้ดูที่ด้านล่างของแคร่ x ของคุณและดูว่าด้านใดมีช่องสำหรับแบริ่งเชิงเส้นสองตัวและอันใดมีเพียงหนึ่งช่อง โดยคำนึงถึงสิ่งนี้ พิจารณาว่าด้านใดจะเป็นด้านหน้าและด้านไหนจะเป็นด้านหลัง และเลื่อนแบริ่งเชิงเส้นในปริมาณที่ถูกต้องลงบนแกนแต่ละอัน (1 ต่อหนึ่ง และอีก 2 สำหรับอีกอันหนึ่ง) ตามที่คุณต้องการ

- ติดมอเตอร์ x-end เข้ากับการตั้งค่าแกนของคุณ และตรวจดูให้แน่ใจว่าแท่งเหล็กถอยกลับเท่าที่จำเป็น (ตัวเลือกในการเจาะจนสุดเพื่อให้การปรับและการยึดติดทำได้ง่ายขึ้น เพียงแค่ต้องใช้น็อตเพิ่มเติมเพื่อความปลอดภัย)

ภาพถ่ายด้านบนแสดงชิ้นส่วนที่พิมพ์ออกมาสองชิ้นสำหรับการประกอบนี้และความคืบหน้าในปัจจุบันของทีมเราบนแกน x แม้ว่ากลุ่มของเราจะยังไม่ถึงจุดนี้ แต่แกน x ยังไม่ประกอบสมบูรณ์จนกว่าจะวางแกนเกลียวขนาด 50 มม. ไว้บนแกนหมุนของปลาย x และติดแบริ่งสำหรับสายพานเครื่องอัดรีด ใช้แหล่งข้อมูลแร็พตัวแทนที่ลิงก์ด้านล่างเพื่อดูข้อมูลเพิ่มเติม และเราวางแผนที่จะอัปเดตกระบวนการสร้างต่อไปเมื่อเราเข้าถึงทรัพยากรได้แล้ว

ขั้นตอนที่ 3: สร้างเตียงทำความร้อน

วัสดุ:

ไม้อัด 225x225x6mm-1 (สำหรับทำความร้อนเตียง)

MK1/MK2 เครื่องทำความร้อน - 1 (แนะนำ 200x200 มม.)

#10 x 1 สกรูโลหะแผ่นฟิลลิปหัวแบน - 4

พิมพ์ Y บูช - 4

คำแนะนำ:

- วางบูชตัว Y (หงายขึ้น) ลงบนแผ่นไม้อัด และตรวจดูให้แน่ใจว่าชุดทั้งสองข้างแต่ละข้างวัดจากกัน 140 มม. (วัดจากตรงกลางที่แน่นอน) และระยะห่างจากด้านซ้ายและด้านขวาเท่ากัน

- บูชและช่องก้านทั้งหมดจะวิ่ง/หันไปทางเดียวกันเพื่อให้เพลทวิ่งไปตามแกนแกน y ได้อย่างราบรื่น

-หนีบไม้อัดแล้วใช้สกรู* อย่างระมัดระวังเพื่อยึดบูชตัว y โดยวางให้ชิดกับด้านหน้าและด้านหลังให้มากที่สุดโดยไม่ทำให้ไม้แตก เพราะจะไม่รบกวนเตียงทำความร้อน

- หากสกรูยื่นออกมาจากไม้อัด คุณสามารถใช้เลื่อยมือกับใบมีดหมุนเพื่อตัดโลหะส่วนเกินได้ เนื่องจากอาจเป็นอันตรายและจำกัดการทำงานของเครื่องพิมพ์

- ทำซ้ำข้อมูลสำคัญสำหรับบุชชิ่ง: พวกเขาทั้งหมดจะต้องหันหน้าไปทางเดียวกัน และระยะห่างจากด้านหน้าและด้านหลังของไม้อัดไม่สำคัญเพียงแค่ด้านซ้ายและด้านขวาและระยะห่างระหว่างบุช (ยังวิ่งไปทางซ้ายไป ขวา)

- วัดเตียงทำความร้อนของคุณเป็นสามส่วนบนขอบเตียงทั้งสองฝั่งตรงข้ามกัน (ทั้งด้านซ้ายและด้านขวาหรือด้านหน้าและด้านหลัง) และเจาะรูขนาด 8 มม. สองรูที่แนวเส้น (หากใช้ขนาด 200x200 มม. ที่แนะนำ ให้เจาะจากแต่ละด้านประมาณ 7 ซม. และใกล้เคียงที่สุด ขอบเท่าที่เป็นไปได้)- ดังแสดงในภาพใดภาพหนึ่งด้านบน

- ลบความแตกต่างของความยาวของเตียงทำความร้อนกับไม้อัด หารด้วยสอง และวัดจากแต่ละด้านของไม้อัดด้วยตัวเลขนั้นเพื่อให้เตียงทำความร้อนของคุณอยู่ตรงกลางไม้ (การทำเครื่องหมายโดยใช้วิธีการนั้นสามารถเห็นได้จากภาพใดภาพหนึ่งด้านบน

- ยึดเตียงและไม้เข้าด้วยกันในขณะที่ยึดไว้กับพื้นผิวที่ขาย และขันสกรูโดยใช้สกรูโลหะแผ่นหัวแบนฟิลลิปส์ 4 ตัว

* ทีมงานของเราไม่ทราบขนาดและชนิดของสกรูที่ใช้ยึดบูชตัว y กับไม้อัด แต่ทันทีที่เรากลับเข้าไปในพื้นที่ผู้ผลิตและเข้าถึงเครื่องพิมพ์ได้ เราจะหาประเภท ของสกรูและปรับปรุงหน้า ขอบคุณมากสำหรับความเข้าใจของคุณ

ขั้นตอนที่ 4: การสร้างแกน Y

วัสดุ:

เตียงทำความร้อนประกอบ (จากขั้นตอนที่แล้ว)

กรอบประกอบ

พิมพ์หนีบเข็มขัด-2

840mm × 5mm T5 สายพานไทม์มิ่ง

NEMA17 สเต็ปเปอร์มอเตอร์-1

รอก 16 ซี่เพื่อให้พอดีกับสายพาน GT2-1

เชือกผูกขนาด 4 นิ้ว- 4

คำแนะนำ:

-รวบรวมชุดทำความร้อน แคลมป์รัดเข็มขัด และสกรู 2 ตัวที่จะพอดีกับรูแคลมป์เข็มขัด* พลิกเตียงทำความร้อนแล้วใช้ไม้บรรทัด วัดแล้ววางแคลมป์รัดเข็มขัดไว้ตรงกลางด้านหน้า/ขอบของไม้อัด (วางไว้ใกล้กับขอบมากที่สุด) ตอนนี้เลื่อนขอบด้านหนึ่งของสายพาน 840 มม. เข้าไปในช่องเข็มขัดโดยให้ฟันหงายขึ้น ยึดเข็มขัดด้วยสกรู

- หลังจากตรวจสอบให้แน่ใจว่าแท่งเรียบทั้งสองอันอยู่ห่างจากกัน 140 มม. (ดังแสดงในภาพด้านบน) ให้พลิกเตียงทำความร้อนไปทางด้านขวาแล้วยึดบูช y ของเตียงอุ่นเข้ากับแท่ง

- หากมีปัญหากับการยึดเนื่องจากระยะห่างในแท่งเหล็กต่างกัน คุณสามารถปรับตำแหน่งได้โดยคลายน็อตและเลื่อนแคลมป์แท่งบนแท่งเกลียวที่ยึดแท่งแกน y ไว้

- เมื่อแผ่นทำความร้อนเลื่อนไปตามแท่งได้อย่างราบรื่นแล้ว ให้พลิกเครื่องพิมพ์ไปด้านข้าง จากนั้นใช้สายรัดซิปผ่านทางเดินเล็ก ๆ ในแต่ละบุชชิ่งแต่ละอันและรอบ ๆ แท่งที่ติดอยู่จากนั้นดึงจนแน่น

- เมื่อเตียงของคุณปลอดภัยแล้ว เราสามารถพลิกเครื่องพิมพ์ไปยังตำแหน่งปกติและยึดสเต็ปเปอร์มอเตอร์แกน y ไว้ชั่วคราวได้ (นี่คือขั้นตอนที่ทีมของเราทำได้มากที่สุดในขั้นตอนนี้) เลื่อนสเต็ปเปอร์มอเตอร์เข้าไปในโครงยึดมอเตอร์ y และติดรอกสายพานฟันเฟือง 16 ซี่ให้แน่นตามต้องการ

- ตอนนี้ เมื่อคุณแน่ใจว่าตลับลูกปืนสำหรับแกน y ของคุณเรียงตัวกันเรียบร้อยแล้ว ให้พันเข็มขัดที่ติดกับเตียงทำความร้อนรอบๆ ตลับลูกปืนอันแรกและรอกที่ติดอยู่กับมอเตอร์ จากนั้นดึงให้แน่นใต้เตียงทำความร้อนแล้วพันไว้รอบตลับลูกปืนตัวที่สอง ตรวจสอบให้แน่ใจว่าด้านฟันของสายพานทั้งสองข้างสัมผัสกับตลับลูกปืน และฟันเข้ากับรอกของมอเตอร์ได้พอดี

- เพื่อความสะดวก เลื่อนเตียงไปจนสุดทางมอเตอร์ของระบบสายพาน เหมือนกับที่คุณเคยทำก่อนหน้านี้ วัดและวางแคลมป์รัดเข็มขัดไว้ตรงกลางด้านหลังของไม้อัดโดยให้ใกล้กับขอบมากที่สุด ดึงขอบเข็มขัดให้แน่นและยึดเข้าที่ (ตัดส่วนเกินออก หากจำเป็น) ตอนนี้เตียงควรเลื่อนด้วยแรงเพียงเล็กน้อย แต่ยังยึดได้ดี

*ทีมงานของเราไม่ทราบขนาดและชนิดของสกรูที่ใช้ยึดสายรัดกับไม้อัด แต่ทันทีที่เรากลับเข้าไปในพื้นที่ผู้ผลิตและเข้าถึงเครื่องพิมพ์ได้ เราจะหาชนิดของ สกรูและอัปเดตหน้า ขอบคุณมากสำหรับความเข้าใจของคุณ

ขั้นตอนที่ 5: ก้าวไปข้างหน้า…

กระบวนการสร้างของเราถูกตัดให้สั้นลงเนื่องจากการระบาดใหญ่เมื่อเร็วๆ นี้ แต่ทันทีที่เราเข้าถึงโครงการและวัสดุต่างๆ ของเราได้ เราวางแผนที่จะสร้างเครื่องพิมพ์ให้เสร็จและมอบให้แก่ผู้รับสารในออสติน ริเวอร์ ซิตี้ ดังที่กล่าวไปแล้ว เรายังมีอะไรอีกมากที่ต้องทำก่อนที่จะบรรลุเป้าหมาย ด้านล่างนี้คือรายการของสิ่งที่ต้องทำ

- ติดชิ้นส่วนโครงแนวตั้งเข้ากับตัวยึดมอเตอร์และปลายแต่ละด้านของแกนตั้งฉากกับแกน y (ใช้ที่หนีบแบบแท่ง)

- ประกอบแกน X เสร็จสิ้น: เราวางแผนที่จะยึดแบริ่งสำหรับสายพานเครื่องอัดรีด จากนั้นเราจะต้องติดสเต็ปเปอร์มอเตอร์และเครื่องอัดรีดที่หนึ่งในที่ปรึกษาผู้ผลิตของเราจัดหาให้ (ตัวเลือก: รวมถึงพัดลมเครื่องอัดรีดสำหรับเส้นใย)

- หาวิธีในการยึดเส้นใยอย่างปลอดภัย (ตัวเลือก: การออกแบบและล้อพิมพ์ที่สามารถดึงความตึงเข้าหรือออกจากกรอบได้)

- แกน Z ที่สมบูรณ์: เราจำเป็นต้องติดแท่งเกลียวขนาด 210 มม. เข้ากับมอเตอร์แกน z สองตัวด้วยข้อต่อและท่อไวนิล

- ติดตัวจับยึดปลาย/ตัวหยุดปลายเข้ากับทุกแกน (อย่างละ 1 ตัว)

- รักษาความปลอดภัย microprocessor printerbot microprocessor พร้อมซิปที่ด้านหนึ่งของเฟรม

- การเขียนโปรแกรม: เชื่อมต่อ end stop, stepper motor และ heat bed เข้ากับไมโครโปรเซสเซอร์ของเครื่องพิมพ์บ็อต ค้นหารหัสที่มีอยู่สำหรับ prusa iteration 2 (ใช้ rep rap เป็นซอร์ส) และแก้ไขหากจำเป็น

ขออภัยในความไม่สะดวกของโครงการที่ยังไม่เสร็จของเรา แต่เราหวังว่าจะดำเนินการต่อไปในช่วงฤดูร้อนและสัญญาว่าจะอัปเดตไซต์นี้ในขณะที่เราปรับปรุง/ทำให้เครื่องพิมพ์ของเราสมบูรณ์

ขั้นตอนที่ 6: แหล่งที่มา

ทีมงานของเราปฏิบัติตามขั้นตอนการก่อสร้างและรายการวัสดุที่จัดทำโดยเว็บไซต์ตัวแทนแร็พ พวกเขามีคำแนะนำโดยละเอียดในทุกแง่มุมของการทำซ้ำของเครื่องพิมพ์ Prusa และเว็บไซต์ของพวกเขานั้นง่ายต่อการติดตามมาก ดังที่กล่าวไปแล้ว ด้านล่างนี้คือลิงก์ไปยังหน้าหลักของเว็บไซต์ แต่ยังรวมถึงหน้าหลักสำหรับข้อมูลเกี่ยวกับการประกอบ วัสดุสิ้นเปลือง ฯลฯ

ไฟล์เครื่องพิมพ์ 3 มิติ (เราใช้ไฟล์ภายใต้แท็บ metric-prusa)

ตัวแทนแร็พ "บิลวัสดุ"

ชุดประกอบเครื่องพิมพ์แร็พ

ทีมของเรายังต้องการรวมลิงก์ไปยังเว็บไซต์ Austin River City Rec'cers (องค์กรที่เรามุ่งเป้าไปที่การช่วยเหลือเกี่ยวกับผลิตภัณฑ์ของเรา) เพื่อเรียนรู้เพิ่มเติมเกี่ยวกับวัตถุประสงค์ของทีมและผู้เล่น คุณสามารถบริจาคได้ที่นี่เพื่อช่วยทีมด้วยค่าใช้จ่ายประจำปีเนื่องจากการสนับสนุนใด ๆ ที่มีความจำเป็นและชื่นชมอย่างมาก

แนะนำ:

เครื่องพิมพ์ LEGO 3D โดยใช้ Gcode: 6 ขั้นตอน

เครื่องพิมพ์ LEGO 3D โดยใช้ Gcode: คุณต้องการสร้างเครื่องพิมพ์ 3D ของคุณเองที่สามารถพิมพ์ไฟล์ 3D ทุกไฟล์ได้หรือไม่? ใช้หน้านี้หรือเว็บไซต์ของฉันเพื่อดูคำแนะนำ!สำหรับคำแนะนำโดยละเอียดเพิ่มเติม:เว็บไซต์: https://www.lego3dprinter.carrd.co

MOSTER FET - Dual 500Amp 40 โวลต์ MOSFET เครื่องพิมพ์ 3d ไดรเวอร์เตียงอุ่น: 7 ขั้นตอน (พร้อมรูปภาพ)

MOSTER FET - Dual 500Amp 40 Volt MOSFET 3d Printer Heated Bed Drivers: คุณอาจคลิกที่วัวศักดิ์สิทธิ์ที่กำลังคิดนี้ 500 AMPS!!!!!. ตามจริงแล้ว บอร์ด MOSFET ที่ฉันออกแบบไว้จะไม่สามารถทำ 500Amps ได้อย่างปลอดภัย มันอาจจะเป็นเวลาสั้นๆ ก่อนที่มันจะลุกเป็นไฟอย่างตื่นเต้น นี้ไม่ได้ถูกออกแบบมาให้ฉลาด

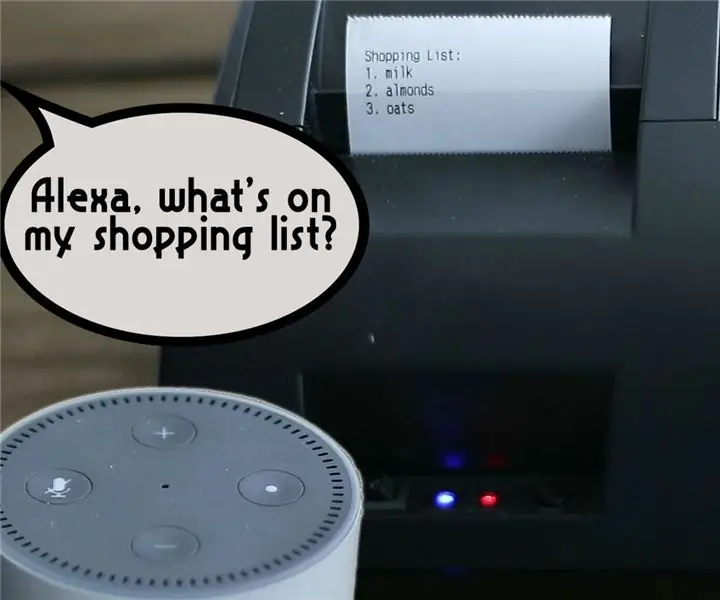

เครื่องพิมพ์ Alexa - เครื่องพิมพ์ใบเสร็จ Upcycled: 7 ขั้นตอน (พร้อมรูปภาพ)

เครื่องพิมพ์ Alexa | เครื่องพิมพ์ใบเสร็จแบบ Upcycled: ฉันเป็นแฟนตัวยงของการรีไซเคิลเทคโนโลยีเก่าและทำให้มันมีประโยชน์อีกครั้ง ไม่นานมานี้ ฉันได้ซื้อเครื่องพิมพ์ใบเสร็จแบบใช้ความร้อนราคาถูกตัวเก่า และฉันต้องการวิธีที่มีประโยชน์ในการนำกลับมาใช้ใหม่ จากนั้นในช่วงวันหยุด ฉันได้รับ Amazon Echo Dot เป็นของขวัญ และหนึ่งในความสำเร็จ

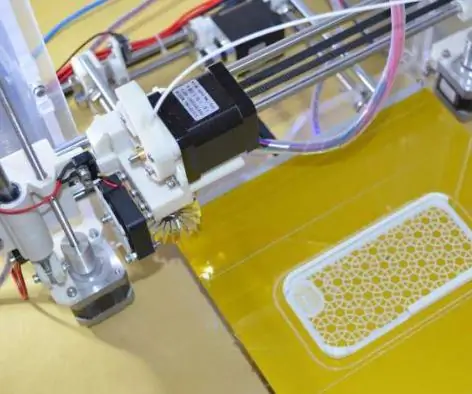

เครื่องพิมพ์ 3 มิติ DIY ทั้งกระบวนการ: 31 ขั้นตอน

เครื่องพิมพ์ 3D DIY กระบวนการทั้งหมด: บทความนี้จะบอกวิธีการ DIY เครื่องพิมพ์ 3D คุณไม่ควรพลาด ดังนั้นโปรดอ่านอย่างละเอียด

Dotter - เครื่องพิมพ์ Dot Matrix จาก Arduino ขนาดใหญ่: 13 ขั้นตอน (พร้อมรูปภาพ)

Dotter - เครื่องพิมพ์ Dot Matrix จาก Arduino ขนาดใหญ่: สวัสดียินดีต้อนรับในคำแนะนำนี้ :) ฉันเป็นผู้ผลิต Nikodem Bartnik อายุ 18 ปี ฉันทำสิ่งต่างๆ มากมาย ทั้งหุ่นยนต์ อุปกรณ์ต่างๆ ตลอด 4 ปีที่ฉันทำ แต่โครงการนี้น่าจะเป็นโครงการที่ใหญ่ที่สุดเมื่อพูดถึงขนาด มันยังออกแบบมาได้ดีมาก ฉันคิดว่า