สารบัญ:

- ขั้นตอนที่ 1: ที่เก็บฝุ่น

- ขั้นตอนที่ 2: ส่วนประกอบอิเล็กทรอนิกส์

- ขั้นตอนที่ 3: ใบพัด

- ขั้นตอนที่ 4: ปลอกส่วนประกอบ

- ขั้นตอนที่ 5: ส่วนประกอบส่วนบนของปลอกหุ้ม

- ขั้นตอนที่ 6: เนื้อหาหลัก

- ขั้นตอนที่ 7: แก้ไขวงจรบนแผ่นใยแก้ว

- ขั้นตอนที่ 8: การปรับเปลี่ยนปลอก PVC และตัวเครื่อง

- ขั้นตอนที่ 9: ตาข่ายกันฝุ่น

- ขั้นตอนที่ 10: งานเบาะ

- ขั้นตอนที่ 11: การประกอบขั้นสุดท้าย

- ขั้นตอนที่ 12: สิ่งที่แนบมากับหัวฉีด

- ผู้เขียน John Day day@howwhatproduce.com.

- Public 2024-01-30 13:04.

- แก้ไขล่าสุด 2025-01-23 15:12.

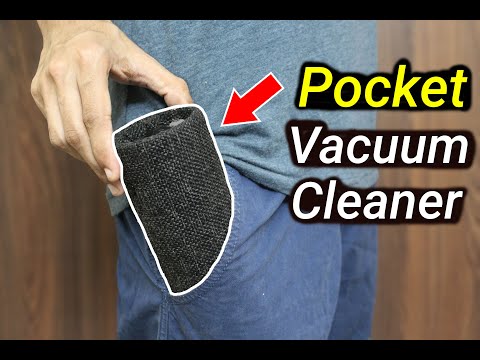

สวัสดีทุกคน หวังว่าพวกคุณจะสนุกกับ DIYs เมื่อคุณได้อ่านชื่อโครงการแล้ว โปรเจ็กต์นี้เกี่ยวกับการทำเครื่องดูดฝุ่นแบบพกพา พกพาสะดวกและใช้งานง่ายสุด ๆ คุณสมบัติต่างๆ เช่น ตัวเลือกพัดลมเพิ่มเติม ที่เก็บหัวฉีดในตัวและตัวเลือกแหล่งจ่ายไฟภายนอกช่วยให้สิ่งต่างๆ อยู่ในระดับที่ดีกว่าเครื่องดูดฝุ่น DIY ทั่วไป กระบวนการสร้างทั้งหมดนั้นน่าสนใจและท้าทายมากสำหรับฉัน เนื่องจากมันเกี่ยวข้องกับงานด้านต่างๆ เช่น อิเล็กทรอนิกส์ การตัดและการขึ้นรูปด้วยความร้อนของ PVCs การประดิษฐ์บางอย่าง การหุ้มเบาะ และอื่นๆ อีกเล็กน้อย มาดำดิ่งสู่งานสร้างกันเถอะ! เราจะ?

ขั้นตอนที่ 1: ที่เก็บฝุ่น

ที่เก็บฝุ่นมีจุดประสงค์สองประการ หนึ่ง เพื่อลดขนาดเส้นผ่านศูนย์กลางปลอก (หัวฉีด) ซึ่งจะช่วยเพิ่มความเร็วดูดในตอนท้าย (venturi effect) ประการที่สอง ช่วยเก็บฝุ่นระหว่างกระบวนการดูด

มันทำจากอุปกรณ์ท่อพีวีซีสอง. ข้อต่อ PVC ขนาด 2 นิ้วและตัวลด PVC ขนาด 1.5 นิ้วถึง 0.5 นิ้ว ความยาวของด้าน 1.5 นิ้วของตัวลดขนาดจะถูกนำไปที่ 1 ซม. และส่วนที่เหลือจะถูกตัดออกโดยใช้ใบเลื่อยตัดเหล็ก เสียบท่อขนาด 0.5 นิ้วเข้ากับปลายอีกด้านชั่วคราวเพื่อให้ยาวได้ถึง 1 ซม. ด้านนี้เก็บไว้เป็นด้านล่างและวางไว้ในข้อต่อพีวีซีขนาด 2 นิ้ว ส่วนขยาย PVC 1 ซม. ก่อนหน้านี้ช่วยยกตัวลดขนาดเพื่อให้มีพื้นที่สำหรับตัวเลือกการจัดเก็บหัวฉีดซึ่งเราจะพูดถึงในภายหลัง ตอนนี้ ใช้สว่านขนาดที่เหมาะสมเพื่อเจาะถังเก็บฝุ่นและตัวลดขนาดภายใน โปรดทราบว่าเรากำลังเจาะไปทางด้าน 1.5 นิ้วของตัวลดขนาด ในทำนองเดียวกันมีการเจาะรู 4 รูเพื่อใส่และยึดสลักเกลียว ช่องว่างอากาศที่เหลือภายในส่วนนั้นจะถูกปิดผนึกด้วยสีโป๊วอีพ็อกซี่ นี้เสร็จสิ้นการจัดเก็บฝุ่น มาต่อกันที่ตอนต่อไป

ขั้นตอนที่ 2: ส่วนประกอบอิเล็กทรอนิกส์

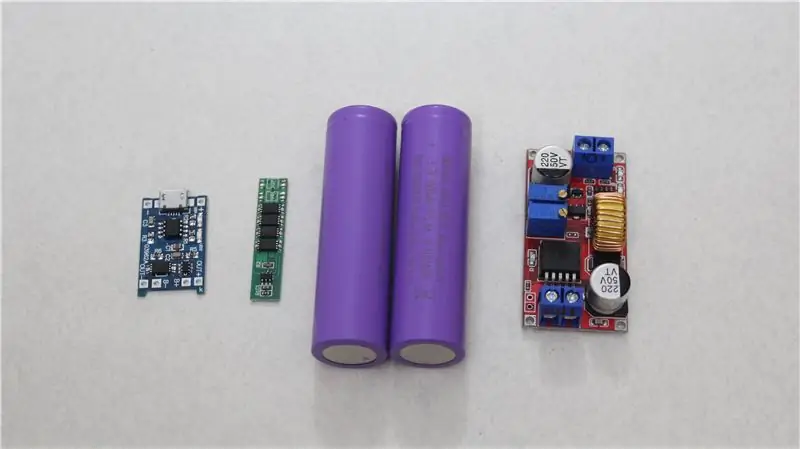

ใช้ส่วนประกอบอิเล็กทรอนิกส์ทั้งหมด 5 ชิ้นสำหรับฟังก์ชันที่จำเป็น มีการกล่าวถึงด้านล่าง

1) โมดูลตัวแปลงบั๊กกระแสคงที่ / แรงดันคงที่

www.banggood.in/DC-DC-5-32V-to-0_8-30V-Pow…

2) บอร์ดระบบการจัดการแบตเตอรี่ 1S (บอร์ด BMS)

www.gettronic.com/product/1s-10a-3-7v-li-i…

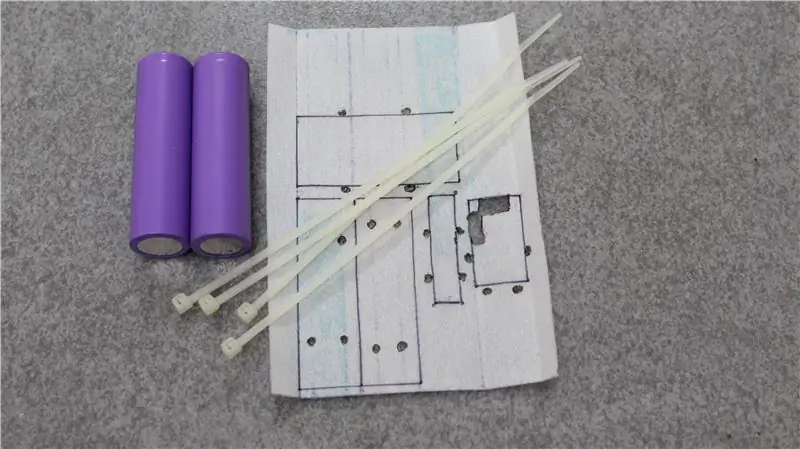

3) 18650 LI-ion เซลล์ (จำเป็นต้องมี 2 เซลล์)

www.banggood.in/2PCS-INR18650-30Q-3000mah-…

4) โมดูลการชาร์จ

www.banggood.in/5-Pcs-TP4056-Micro-USB-5V-…

5) 40,000 รอบต่อนาที DC มอเตอร์

www.banggood.in/RS-370SD-DC-7_4V-50000RPM-…

หมายเหตุ: ลิงก์ด้านบนทั้งหมดไม่ใช่ลิงก์ที่ไม่เกี่ยวข้อง และฉันไม่ได้บังคับให้คุณซื้อผลิตภัณฑ์เฉพาะ พิจารณาว่าเป็นข้อมูลอ้างอิงเท่านั้นและตรวจสอบเว็บไซต์และผู้ขายหลาย ๆ แห่งเพื่อให้ได้ราคาต่ำสุดที่สถานที่ของคุณ

ตอนนี้เราจะพูดถึงแต่ละองค์ประกอบโดยละเอียดด้านล่าง

โมดูลตัวแปลงบั๊กกระแสคงที่ / แรงดันคงที่

แม้ว่าเราจะสามารถขับเคลื่อนมอเตอร์กระแสตรงได้โดยไม่ต้องใช้โมดูลนี้ การเพิ่มโมดูลนี้จะทำให้เครื่องดูดฝุ่นของเรามีความยืดหยุ่นมากขึ้น มอเตอร์ที่เราใช้กินไฟประมาณ 4.2 A ที่ 7.4 V ในกรณีของเรา เรากำลังใช้เซลล์ Li ion สองเซลล์แบบขนานกัน ค่าสูงสุดที่เราจะได้รับคือประมาณ 4.2 V และจะลดลงเหลือ 3.7V จากนั้นเหลือ 2.5V เมื่อวงจรเริ่มทำงาน และตัดการระบายออกต่อไป ขณะทดสอบการดูด ฉันพบว่ากระแสไฟฟ้า 3A สำหรับเซลล์ LI-ion ทำงานได้ดี ดังนั้นการไปที่ 4.2 A ที่สูงขึ้นนั้นไม่ได้มีประสิทธิภาพและสิ้นเปลืองแบตเตอรี่เร็วกว่ามาก ดังนั้นการดึงกระแส 3A ที่ต้องการจึงถูกควบคุมโดยใช้โมดูลนี้ ในทางกลับกัน การตั้งค่าระดับแรงดันไฟฟ้าเป็น 7.4 V ด้วยโมดูลช่วยให้เราใช้อะแดปเตอร์ DC ใดๆ ที่ต่ำกว่าเอาต์พุต 30V มันจะถูกลดระดับลงโดยอัตโนมัติเป็น 7.4 V ที่จำเป็นของเราตลอดเวลาและให้ความยืดหยุ่นในการใช้งานมากขึ้น

บอร์ดระบบการจัดการแบตเตอรี่ 1S (บอร์ด BMS)

แผง BMS ให้การป้องกันการชาร์จเกินและต่ำกว่าสำหรับเซลล์ Li-ion บอร์ดชาร์จสามารถให้ฟังก์ชันนี้ได้ แต่ได้รับการจัดอันดับสูงสุด 3A การผลักดันวงจรให้ถึงขีดจำกัดสูงสุดซึ่งไม่ใช่แนวปฏิบัติด้านการออกแบบที่ดี ฉันจึงใช้ BMS แยกต่างหากที่พิกัด 10A สำหรับฟังก์ชันนี้

เซลล์ LI-ion 18650

เซลล์สองเซลล์เหล่านี้ใช้พร้อมกันเพื่อความจุที่สูงขึ้น ตรวจสอบให้แน่ใจว่าแต่ละเซลล์ถูกชาร์จจนเต็มก่อนที่จะเชื่อมต่อแบบขนาน แบตเตอรี่ที่มีระดับแรงดันไฟฟ้าต่างกันเมื่อเชื่อมต่อแบบขนาน นำไปสู่การชาร์จอย่างรวดเร็วของเซลล์ด้านล่างโดยเซลล์ที่สูงกว่า จึงไม่แนะนำ

โมดูลการชาร์จ

การใช้โมดูลการชาร์จนั้นค่อนข้างตรงไปตรงมา เนื่องจากเราใช้ BMS ที่ด้านเอาต์พุต ขั้วต่อเอาท์พุตบนโมดูลการชาร์จจึงเหลือเพียงอย่างเดียว

มอเตอร์ DC 40,000 รอบต่อนาที

เครื่องดูดฝุ่นทั่วไปทำงานต่ำกว่า 40,000 รอบต่อนาทีมาก เหตุใดฉันจึงไปหาค่าที่สูงกว่า? พวกนั้นใหญ่กว่าที่ฉันสร้างมาก นี่คือความโปรดปรานของการใช้ใบพัดที่ใหญ่กว่าและกว้างกว่าสำหรับการดูดที่ต้องการ แต่ในกรณีของเรา ขนาดเป็นสิ่งสำคัญที่สุด และควรเล็กพอที่จะใส่ในกระเป๋าเสื้อได้ ดังนั้นการใช้ใบพัดขนาดใหญ่จึงไม่ใช่ทางเลือกของเรา เพื่อชดเชยข้อจำกัดนี้ ฉันจึงเลือกใช้มอเตอร์รอบต่อนาทีที่สูงขึ้น อันที่ฉันใช้คือมอเตอร์ DC RS-370SD ซึ่งมีอัตรา 50,000 รอบต่อนาทีที่ 7.4V ในสภาวะที่ไม่มีโหลด

ขั้นตอนที่ 3: ใบพัด

ใบพัดเป็นส่วนหลักของโครงการของเรา เป็นสิ่งที่สร้างตัวเลือกการดูดและเป่าลมที่เป็นไปได้ เนื่องจากใบพัดหมุนที่รอบต่อนาทีที่สูงกว่ามาก น้ำหนักที่ไม่สมดุลของใบพัด ณ จุดใด ๆ จะเพิ่มการสั่นสะเทือนของโครงสร้างทั้งหมดระหว่างการทำงาน อีกทั้งต้องออกแบบให้แข็งแรงเพื่อทนต่อการหมุนรอบที่รอบสูงเช่นนี้ หากคุณเคยเห็นโครงการเครื่องดูดฝุ่น DIY อื่น ๆ คุณจะคุ้นเคยกับกระบวนการตัดแผ่นโลหะเพื่อทำใบพัด เป็นเทคนิคที่ดี แต่บ่อยครั้งที่ใบพัดจะกระจายน้ำหนักไม่สมดุล เมื่อพิจารณาถึงปัญหาก่อนหน้านี้ของเราเกี่ยวกับการสั่นสะเทือน ฉันจึงยกเลิกวิธีนี้และใช้พัดลมระบายความร้อน DC เป็นใบพัดแทน อย่างไรก็ตาม พัดลมเหล่านี้ได้รับการออกแบบให้เป็นมอเตอร์แบบ Out runner และเราสามารถหาจุดศูนย์กลางที่เหมาะสมในการติดเข้ากับเพลามอเตอร์ได้ ดังนั้นจึงใช้พัดลมของเล่นพลาสติกแยกต่างหากเป็นจุดเชื่อมต่อ ใบของมันถูกตัดออกและเก็บไว้ส่วนกลางหลัก สิ่งนี้ได้รับการแก้ไขเพิ่มเติมกับใบพัดโดยใช้สีโป๊วอีพ็อกซี่

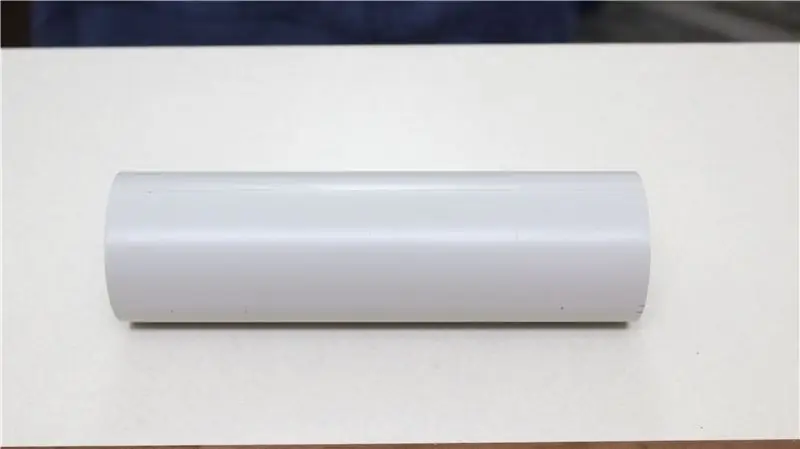

ขั้นตอนที่ 4: ปลอกส่วนประกอบ

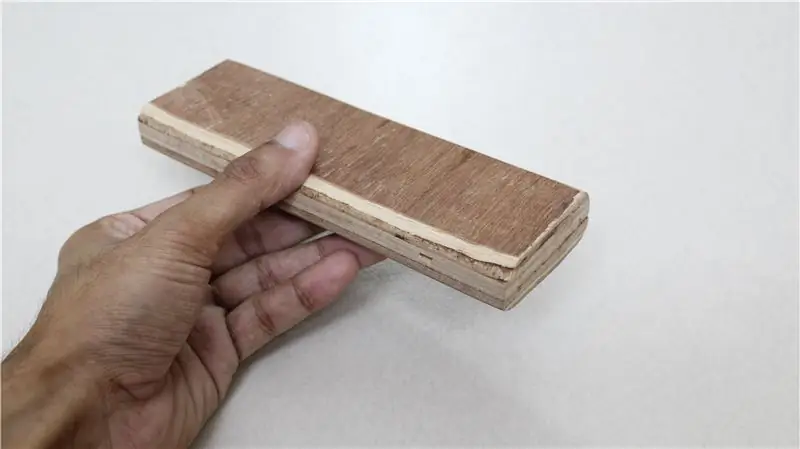

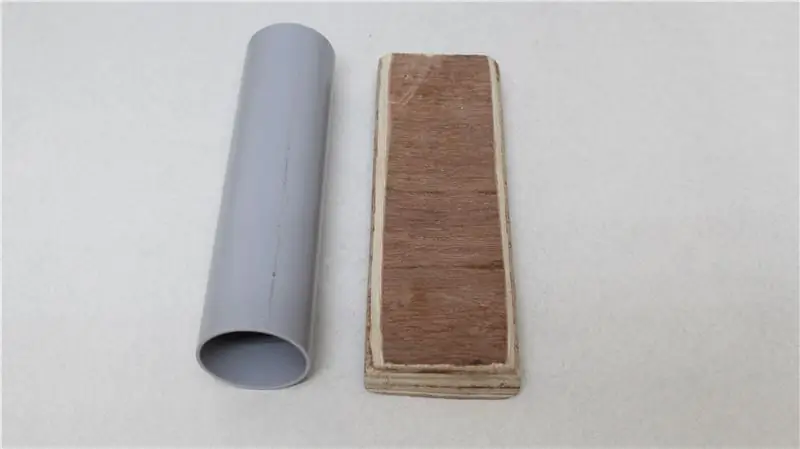

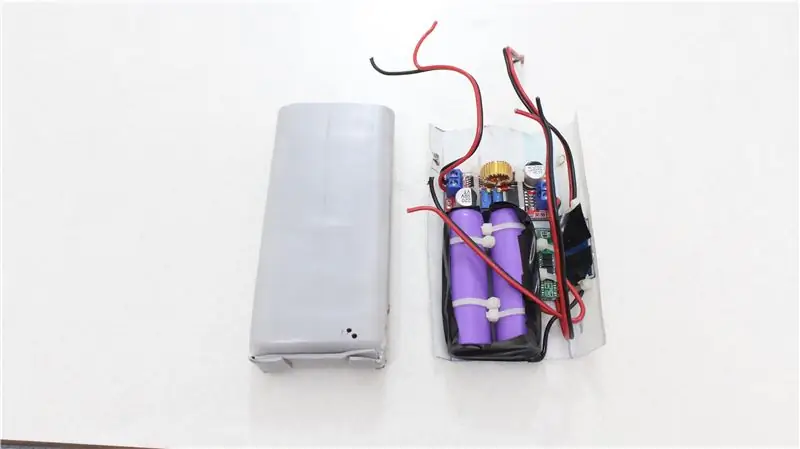

ปลอกส่วนประกอบปกปิดส่วนประกอบอิเล็กทรอนิกส์ทั้งหมดที่กล่าวถึงข้างต้น ปลอกสี่เหลี่ยมชิ้นนี้ทำโดยการให้ความร้อนกับท่อพีวีซีขนาด 1.25 นิ้วโดยใช้ปืนความร้อน เพื่อให้ได้รูปร่างที่ต้องการ อันดับแรกฉันทำแม่พิมพ์จากส่วนไม้อัด มีความกว้าง 5.5 ซม. ยาว 16 ซม. หนา 2 ซม. แม่พิมพ์ไม้นี้ถูกใส่เข้าไปในท่อพีวีซีหลังจากให้ความร้อนอย่างทั่วถึง หลังจากเย็นตัวแล้วแม่พิมพ์จะถูกลบออก สิ่งที่เรามีตอนนี้คือท่อกลวงสี่เหลี่ยมเปิดที่ปลายทั้งสองข้าง ปลายด้านหนึ่งถูกทำให้ร้อนอีกครั้ง ตัดและพับปิดด้านนั้น สิ่งนี้ทำให้เคสส่วนประกอบเสร็จสมบูรณ์

ขั้นตอนที่ 5: ส่วนประกอบส่วนบนของปลอกหุ้ม

ส่วนนี้ประกอบด้วยพอร์ต micro USB สำหรับชาร์จ สวิตช์ DPDT สำหรับสลับระหว่างฟังก์ชันการดูดและเป่าลม และช่องเสียบ DC สำหรับการจ่ายไฟโดยตรงจากอะแดปเตอร์ DC ส่วนนี้ทำจากท่อพีวีซีเส้นเล็กๆ โดยการอุ่นเครื่องด้วยปืนความร้อนแล้วใช้แรงกดที่ด้านบนของมัน มันถูกนำไปเป็นชิ้นแบน ปลายเปิดของส่วนประกอบที่อธิบายไว้ก่อนหน้านี้ถูกวางไว้เหนือมัน และโครงร่างจะถูกลากเส้นด้วยเครื่องหมาย นอกจากนี้ ด้านข้างของส่วนนี้จะถูกทำให้ร้อนอีกครั้งด้วยปืนความร้อนและพับเข้าด้านใน เพื่อให้ส่วนนี้ทำหน้าที่เป็นส่วนปิดด้านบนสำหรับตัวเครื่อง ตอนนี้เราทำรูปทรงพื้นฐานเสร็จแล้ว และขั้นตอนต่อไปคือการตัดช่องเปิดที่จำเป็นที่ด้านบนของส่วนนี้ เพื่อให้สามารถรองรับซ็อกเก็ตและสวิตช์ได้ ฉันใช้สว่านและปลายแหลมของการบัดกรีร้อนเพื่อทำภารกิจนี้ ตอนนี้ใส่ซ็อกเก็ตและแม่มดแล้วและเพื่อแก้ไขให้เข้าที่ ฉันใช้สีโป๊วอีพ็อกซี่ ตรวจสอบให้แน่ใจว่าหมุดได้รับการเปิดเผยอย่างดีและไม่เคลือบด้วยอีพ็อกซี่ เสร็จสิ้นส่วนบนสุด และเราจะกลับมาที่การติดตั้งในขั้นต่อไปของการสร้าง

ขั้นตอนที่ 6: เนื้อหาหลัก

ตัวเครื่องหลักล้อมรอบอุปกรณ์อิเล็กทรอนิกส์ มอเตอร์ ใบพัด สวิตช์และซ็อกเก็ต ทำจากท่อพีวีซี 2 นิ้ว ยาว 23 ซม. ความยาวขึ้นอยู่กับข้อกำหนดขนาดของส่วนประกอบอื่นๆ ที่ใช้ในโครงการ ดังนั้น 23 ซม. นี้จึงเป็นเพียงค่าประมาณแบบวงกลมสำหรับโครงการของฉัน ดังนั้นจึงเป็นการดีกว่ามากที่จะสร้างเนื้อหาหลักนี้ในช่วงสุดท้ายของการสร้าง

ที่ด้านหน้า มอเตอร์และใบพัดควรยึดด้วยแคลมป์ L สองตัว ขั้นแรก แคลมป์ L จะจับจ้องไปที่ตัวมอเตอร์และบัดกรีสายไฟจากขั้วต่อ ฉันใช้แคลมป์ L มาตรฐาน 1 นิ้วเพื่อจุดประสงค์นี้ แต่จะต้องตัดและบิดแคลมป์ L เพื่อให้พอดีกับภายในตัวเครื่อง เมื่อเสร็จแล้ว เราสามารถเจาะรูที่สอดคล้องกันที่ส่วนหน้าของ PVC ตัวเครื่องหลัก และใส่มอเตอร์ทั้งหมดและการติดตั้งแคลมป์ L เข้าไปในตัวเครื่อง ติดเข้ากับตัวเครื่องโดยใช้สลักเกลียว ฉันใช้แคลมป์ L มาตรฐาน 1 นิ้วเพื่อจุดประสงค์ แต่จะต้องตัดและบิดแคลมป์ L เล็กน้อยเพื่อให้พอดีกับภายในตัวเครื่อง ขณะติดตั้งแคลมป์ L อย่าลืมเว้นพื้นที่ด้านหน้าไว้เล็กน้อย (ในกรณีของฉันประมาณ 2 ซม.) เพื่อให้สามารถใส่ถังเก็บฝุ่นในภายหลังได้ เนื่องจากใบพัดได้รับการออกแบบให้ติดตั้งแบบกดบนเพลามอเตอร์ เราจึงสามารถทำได้ในขั้นตอนหลังของการสร้าง ไปที่ส่วนที่เหลือกัน

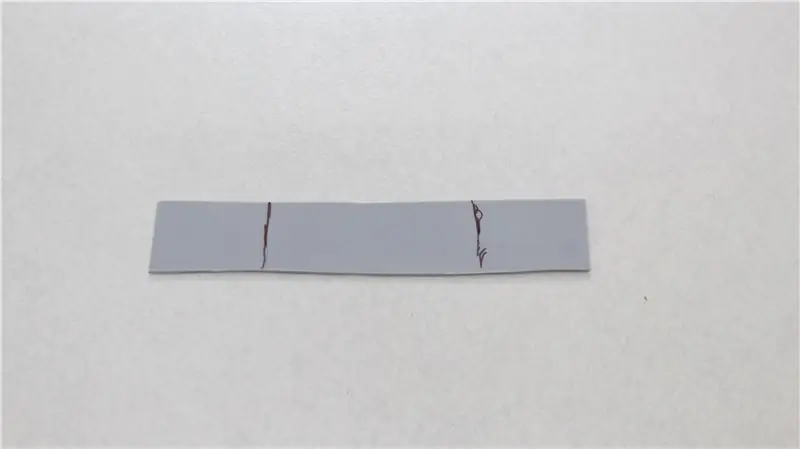

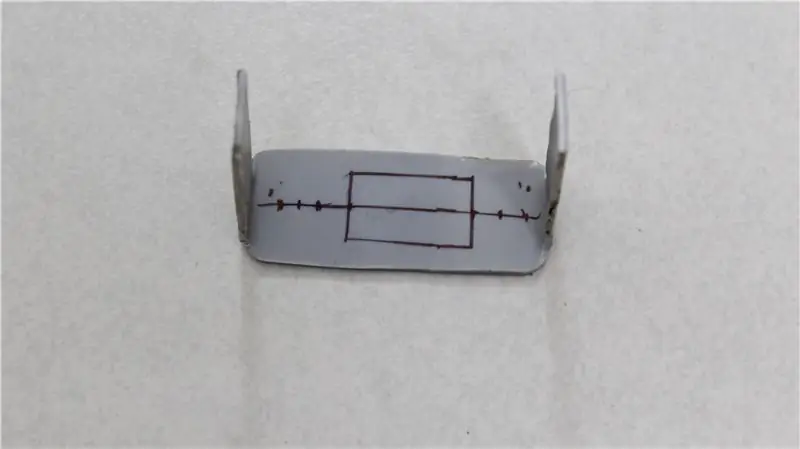

ขั้นตอนที่ 7: แก้ไขวงจรบนแผ่นใยแก้ว

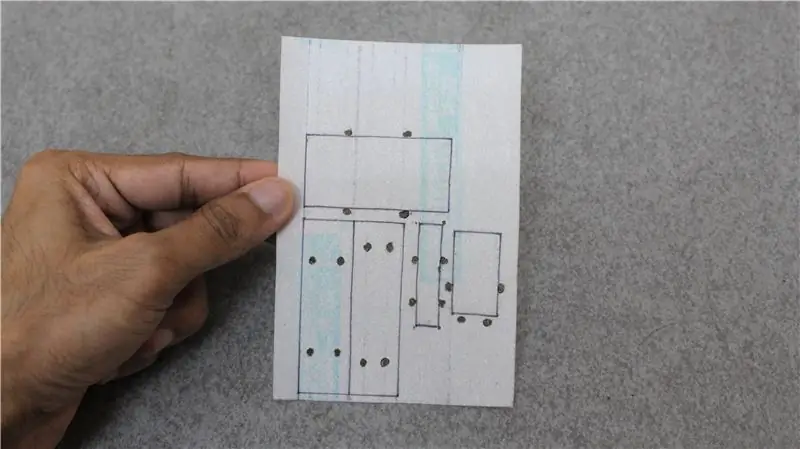

ฉันได้ติดตามเทคนิคนี้ในโครงการส่วนใหญ่ของฉัน เหตุผลหลักคือความยืดหยุ่นและความสะดวกในการวางส่วนประกอบวงจร พวกเราส่วนใหญ่ที่ใช้แผงวงจรอิเล็กทรอนิกส์คงทราบดีว่าส่วนใหญ่ไม่มีวิธีการยึดสกรูให้แน่นบนพื้นผิวที่เหมาะสม จัดการกับปัญหานี้มาเป็นเวลานานในขณะที่ทำโครงการ DIY ในที่สุดฉันก็คิดว่าจะใช้แผ่นใยแก้วสักชิ้นแล้วซ่อมวงจรโดยใช้ซิป ประการแรก ชิ้นส่วนของแผ่นถูกตัดตามความต้องการของเรา จากนั้นจึงนำแผงวงจรมาวางทับเพื่อให้ใช้พื้นที่ได้อย่างมีประสิทธิภาพ โครงร่างถูกลากเส้นด้วยเครื่องหมาย และมีการเจาะรูสองสามรูรอบๆ โครงร่างเหล่านี้ รูเหล่านี้ใช้สำหรับใส่สายรัดซิปสำหรับยึดวงจรและสามารถทำได้โดยการเจาะด้วยปลายหัวแร้งร้อน ก่อนทำการยึดแผง สายไฟจะถูกบัดกรีจากขั้วทั้งหมดของแผงวงจร

ขั้นตอนที่ 8: การปรับเปลี่ยนปลอก PVC และตัวเครื่อง

ขั้นตอนนี้รวมถึงกรีดสำหรับสวิตช์เปิดปิด รูเจาะสำหรับยึดปลอก และกรีดสำหรับไฟแสดงสถานะการชาร์จ ขั้นแรก ใส่ปลอกส่วนประกอบ PVC เข้าไปในตัวเครื่องจนกระทั่งสัมผัสกับมอเตอร์ที่ปลายอีกด้าน ตรวจสอบให้แน่ใจด้วยว่าปลอกหุ้มด้านในตัวเครื่องแน่นหนาเล็กน้อย การใช้เทปกาวสองหน้าด้านนอกเคสอาจช่วยให้ใส่ที่หุ้มได้อย่างแน่นหนา จากนั้นใช้หัวแร้งร้อนทำร่องสำหรับสวิตช์เปิด/ปิดหลัก ร่องควรทะลุผ่านตัวเครื่องหลักและปลอกด้านใน จากนั้นเจาะรูทะลุเพื่อยึดปลอกในภายหลังโดยใช้สลักเกลียว เมื่อเสร็จแล้ว เราสามารถถอดปลอกออกจากตัวเครื่องได้ ตอนนี้ส่วนสวิตช์ด้านบนถูกเสียบเข้ากับปลอกและเจาะรูเดียวกันที่ขาทั้ง 2 ข้าง เมื่อเสร็จแล้วเราสามารถใส่ส่วนประกอบวงจร (ชั้นเหนือแผ่นใยแก้ว) เข้าไปได้ จากนั้นส่วนสวิตช์ด้านบนจะเชื่อมต่อและบัดกรีตามแผนภาพการเดินสายที่ฉันได้ระบุไว้ในขั้นตอนนี้

ขั้นตอนที่ 9: ตาข่ายกันฝุ่น

ตาข่ายกันฝุ่นทำหน้าที่เป็นตัวกรองระหว่างใบพัดและถังเก็บฝุ่น ดังนั้นจึงรวบรวมอนุภาคฝุ่นทั้งหมดภายในถังเก็บฝุ่น ปลอกด้านนอกทำมาจากฝาท้าย PVC ขนาด 1.5 นิ้ว ด้านปิดถูกตัดออกเพื่อให้ได้โครงสร้างคล้ายวงแหวน จากนั้นพับตาข่ายโลหะที่มีขนาดเหมาะสมเหนือด้านที่เพิ่งตัดใหม่นี้ แก้ไขเพิ่มเติมโดยการเจาะ 4 รูที่ด้านข้างแล้วขันให้แน่นด้วยสลักเกลียว ส่วนนี้สามารถแทรกได้ในภายหลังที่ด้านหน้าของตัวหลัก

ขั้นตอนที่ 10: งานเบาะ

กระบวนการส่วนใหญ่จะมีความชัดเจนในขณะที่ดูวิดีโอ ดังนั้นฉันจึงไม่ได้อธิบายรายละเอียดที่นี่ ฉันใช้ผ้าปอสีดำและกาวยางสังเคราะห์ (ซีเมนต์ยาง) สำหรับงานเบาะ ใช้ผ้าปิดฝาครอบตัวเครื่องและถังเก็บฝุ่นอย่างเหมาะสม มาต่อกันที่ตอนต่อไป

ขั้นตอนที่ 11: การประกอบขั้นสุดท้าย

ขณะนี้ได้ใส่ปลอกส่วนประกอบก่อนหน้าลงในตัวเครื่องแล้ว ตอนนี้สายไฟสองเส้นจากมอเตอร์ถูกบัดกรีไปยังขั้วที่เกี่ยวข้อง สายไฟเพิ่มเติมทั้งหมดจะถูกดึงออกมาทางช่องสวิตช์เปิด/ปิด ตอนนี้ส่วนสวิตช์ด้านบนถูกกดทับปลอกเพื่อให้รูทั้งหมดอยู่ในแนวเดียวกัน ตอนนี้มีการสอดโบลต์เข้าไปในรูเหล่านี้แล้วจึงยึดปลอกและส่วนบนเข้ากับตัวเครื่อง ตอนนี้เราสามารถไปยังชุดสุดท้ายของการเชื่อมต่อสวิตช์เปิด/ปิดที่ด้านข้าง ดูแผนผังสายไฟสำหรับการเชื่อมต่อ ตอนนี้เราสามารถใส่ใบพัด ตาข่ายกันฝุ่น และถังเก็บฝุ่นที่ด้านหน้าได้

ขั้นตอนที่ 12: สิ่งที่แนบมากับหัวฉีด

ตามที่กล่าวไว้ในตอนต้นของบทความนี้ ที่เก็บหัวฉีดในตัวเป็นคุณลักษณะที่ดีของเครื่องดูดฝุ่นนี้ เราได้เหลือพื้นที่สำหรับจัดเก็บในขณะที่ออกแบบถังเก็บฝุ่น ส่วนใหญ่ชัดเจนจากวิดีโอสอนเอง หัวฉีดทั้งหมดทำจากท่อพีวีซีขนาด 0.5 นิ้ว ผ่านความร้อนเพื่อให้ได้ขนาดและรูปร่างที่แตกต่างกัน ฉันยังเพิ่มแปรงขนาดเล็กที่ด้านหน้าของหัวฉีดหนึ่งหัวเพื่อให้กำจัดฝุ่นได้ง่าย ใช้แปรงโดยการทำลายแปรงย้อมผมแล้วติดกาวภายในหัวฉีดโดยใช้กาวอีพ็อกซี่

เพื่อปิดช่องเปิดด้านหน้าของที่เก็บฝุ่น ฉันมีผ้าปอแบบเดียวกับที่เคยใช้ในงานเบาะก่อนหน้านี้ ติดตั้งที่ด้านหน้าโดยใช้สายรัดเวลโครตามที่แสดงในวิดีโอ

ดังนั้นการสร้างนี้จึงเสร็จสมบูรณ์ แจ้งให้เราทราบความคิดเห็นของคุณในส่วนความคิดเห็นด้านล่าง เจอกันใหม่โปรเจคหน้าค่ะ

แนะนำ:

DIY 37 Leds เกมรูเล็ต Arduino: 3 ขั้นตอน (พร้อมรูปภาพ)

DIY 37 Leds เกมรูเล็ต Arduino: รูเล็ตเป็นเกมคาสิโนที่ตั้งชื่อตามคำภาษาฝรั่งเศสหมายถึงวงล้อเล็ก

หมวกนิรภัย Covid ส่วนที่ 1: บทนำสู่ Tinkercad Circuits!: 20 ขั้นตอน (พร้อมรูปภาพ)

Covid Safety Helmet ตอนที่ 1: บทนำสู่ Tinkercad Circuits!: สวัสดีเพื่อน ๆ ในชุดสองตอนนี้ เราจะเรียนรู้วิธีใช้วงจรของ Tinkercad - เครื่องมือที่สนุก ทรงพลัง และให้ความรู้สำหรับการเรียนรู้เกี่ยวกับวิธีการทำงานของวงจร! หนึ่งในวิธีที่ดีที่สุดในการเรียนรู้คือการทำ ดังนั้น อันดับแรก เราจะออกแบบโครงการของเราเอง: th

Bolt - DIY Wireless Charging Night Clock (6 ขั้นตอน): 6 ขั้นตอน (พร้อมรูปภาพ)

Bolt - DIY Wireless Charging Night Clock (6 ขั้นตอน): การชาร์จแบบเหนี่ยวนำ (เรียกอีกอย่างว่าการชาร์จแบบไร้สายหรือการชาร์จแบบไร้สาย) เป็นการถ่ายโอนพลังงานแบบไร้สาย ใช้การเหนี่ยวนำแม่เหล็กไฟฟ้าเพื่อจ่ายกระแสไฟฟ้าให้กับอุปกรณ์พกพา แอปพลิเคชั่นที่พบบ่อยที่สุดคือ Qi Wireless Charging st

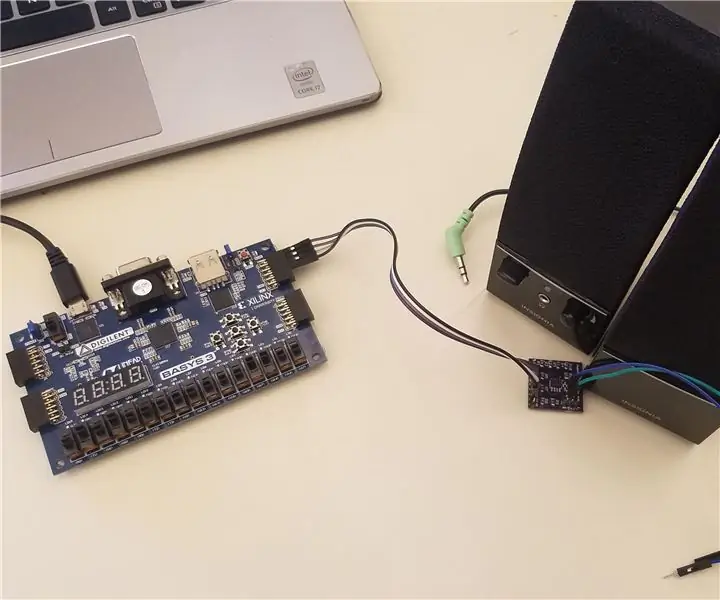

4 ขั้นตอน Digital Sequencer: 19 ขั้นตอน (พร้อมรูปภาพ)

4 ขั้นตอน Digital Sequencer: CPE 133, Cal Poly San Luis Obispo ผู้สร้างโปรเจ็กต์: Jayson Johnston และ Bjorn Nelson ในอุตสาหกรรมเพลงในปัจจุบัน ซึ่งเป็นหนึ่งใน “instruments” เป็นเครื่องสังเคราะห์เสียงดิจิตอล ดนตรีทุกประเภท ตั้งแต่ฮิปฮอป ป๊อป และอีฟ

ป้ายโฆษณาแบบพกพาราคาถูกเพียง 10 ขั้นตอน!!: 13 ขั้นตอน (พร้อมรูปภาพ)

ป้ายโฆษณาแบบพกพาราคาถูกเพียง 10 ขั้นตอน!!: ทำป้ายโฆษณาแบบพกพาราคาถูกด้วยตัวเอง ด้วยป้ายนี้ คุณสามารถแสดงข้อความหรือโลโก้ของคุณได้ทุกที่ทั่วทั้งเมือง คำแนะนำนี้เป็นการตอบสนองต่อ/ปรับปรุง/เปลี่ยนแปลงของ: https://www.instructables.com/id/Low-Cost-Illuminated-