สารบัญ:

- ผู้เขียน John Day day@howwhatproduce.com.

- Public 2024-01-30 13:04.

- แก้ไขล่าสุด 2025-01-23 15:12.

โครงการนี้เป็นการพิสูจน์แนวคิดของฉันในการใช้ IoT และหุ่นยนต์ (ในที่สุด) เพื่อสร้างชั้นความปลอดภัยเพิ่มเติมสำหรับโรงงานผลิตที่เป็นอันตราย ปุ่มนี้สามารถใช้เพื่อเริ่มหรือหยุดหลายกระบวนการ รวมถึงการควบคุมไฟสัญญาณ แม้ว่าฉันจะอ้างถึงโครงการนี้เป็นปุ่ม e-stop แต่โปรดทราบว่าการติดตั้งการควบคุม e-stop ที่แท้จริงนั้นต้องใช้ความซ้ำซ้อนและข้อบังคับมากมาย โครงการนี้มีขึ้นเพื่อเพิ่มความปลอดภัยอีกชั้นหนึ่งเท่านั้น

โปรดใช้ข้อควรระวังด้านความปลอดภัยเมื่อเดินสายไฟและจ่ายไฟให้กับวงจรนี้

เสบียง

อิเล็กทรอนิกส์

บอร์ด x2 NODE MCU -

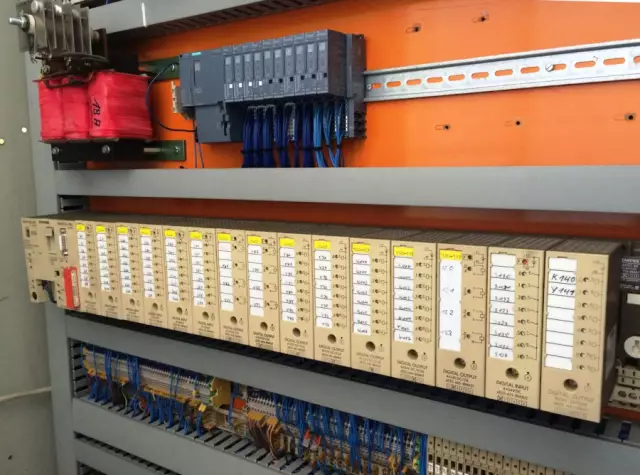

x1 PLC พร้อมแหล่งจ่ายไฟ - Allen-Bradley CompactLogix PLC ใช้ในคำแนะนำนี้ -

x1 5v รีเลย์ระบบเครื่องกลไฟฟ้า

x1 2N2222A ทรานซิสเตอร์

ตัวต้านทาน x1 1k โอห์ม

x1 ปกติปิด (NC) ปุ่มกด

x1 ปกติเปิด (NO) ปุ่มกด

ขั้วต่อแบตเตอรี่ x1 9v + แบตเตอรี่ 9v

คละลวด

ซอฟต์แวร์

Arduino IDE

สตูดิโอ 5000

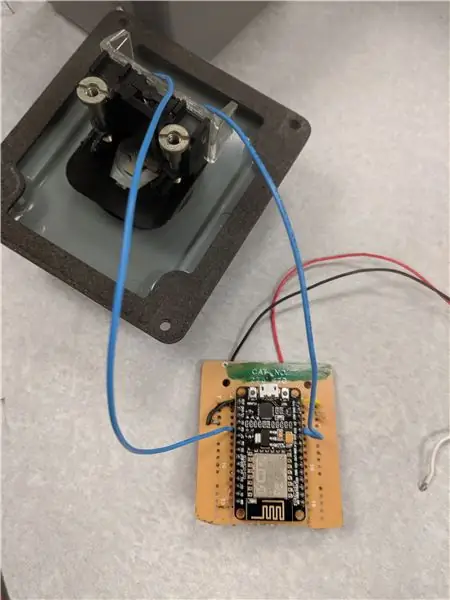

ขั้นตอนที่ 1: การเดินสายวงจรเซิร์ฟเวอร์ NODE MCU

บอร์ด NODE MCU จะถูกใช้เป็นเซิร์ฟเวอร์ และเป็นคนกลางระหว่างปุ่มและ PLC เมื่อกดปุ่ม เซิร์ฟเวอร์จะรับสัญญาณ ซึ่งจะกระตุ้นรีเลย์ และส่งสัญญาณที่จำเป็นไปยัง PLC เพื่อหยุดกระบวนการทั้งหมด

การเดินสายไฟบอร์ด

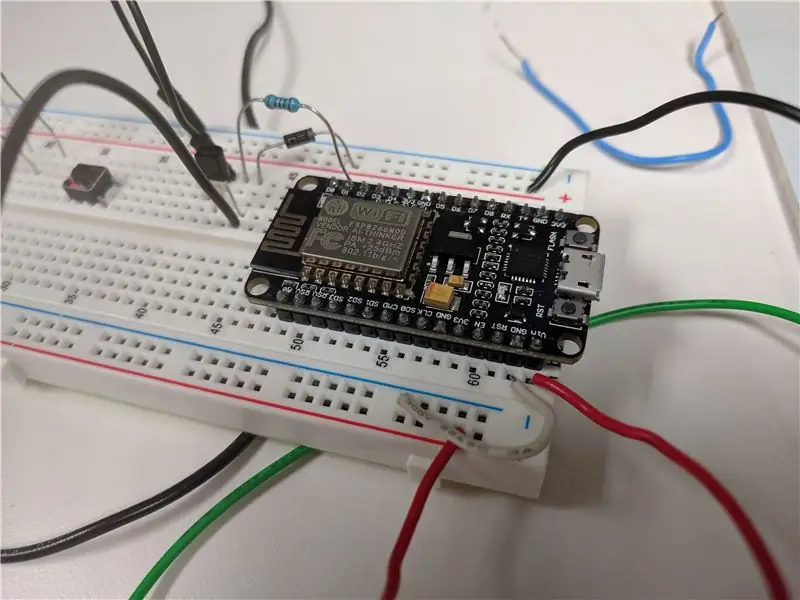

ในการจ่ายไฟให้กับ NODE MCU ของเรา เพียงแค่ใช้อะแดปเตอร์เสียบผนัง micro usb

หลักสูตรความผิดพลาดของรีเลย์

รีเลย์ประกอบด้วยสองส่วน คอยล์และอาร์เมเจอร์ ขดลวดสามารถได้รับพลังงานซึ่งจะสร้างสนามแม่เหล็กซึ่งจะทำให้เกราะเคลื่อนที่จากตำแหน่งปิดปกติ (NC) ไปยังตำแหน่งเปิดตามปกติ (NO)

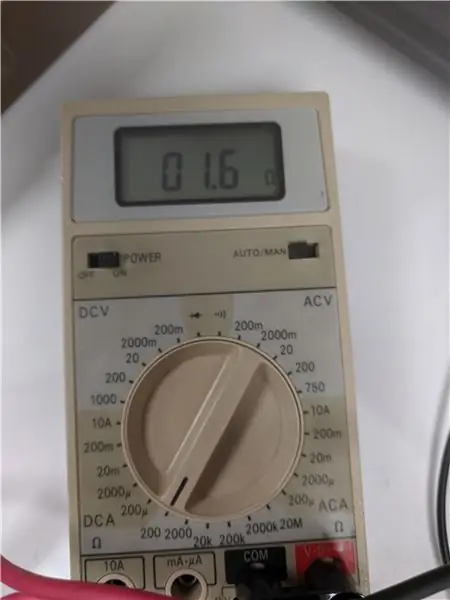

ในการพิจารณาว่าพินใดเป็น NO และ NC ใด ให้ใช้มัลติมิเตอร์และตั้งค่าให้วัดความต้านทาน (ช่วง 2k Ohm) แตะตะกั่วสีแดงที่หมุดตรงกลาง แล้ววัดหมุดตรงข้ามกันแต่ละอัน พิน NC จะต่อด้วยไฟฟ้า ดังนั้นคุณควรเห็นค่าความต้านทานที่อ่านได้เล็กน้อย พิน NO จะไม่ถูกเชื่อมต่อด้วยไฟฟ้า ดังนั้น ค่าที่อ่านได้ควรเกินขอบเขต

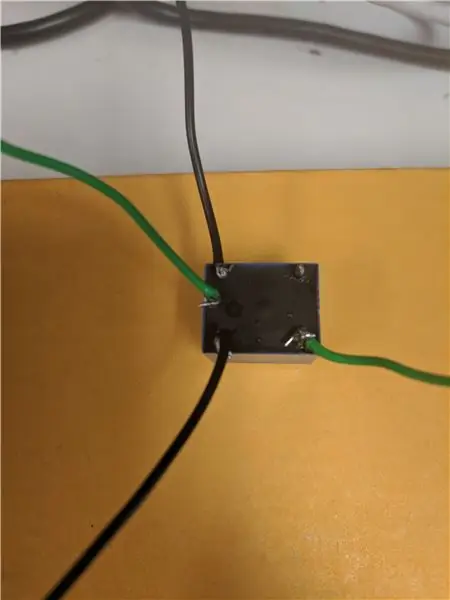

เมื่อสร้างพิน NO และ NC แล้ว ให้บัดกรีหรือต่อสายสองเส้นเข้ากับขดลวด (สายสีดำในภาพด้านบน) สายหนึ่งไปยังพินหน้าสัมผัสตรงกลาง และอีกสายหนึ่งกับพิน NC (สายสีเขียว)

บอร์ดต่อสายไฟรีเลย์

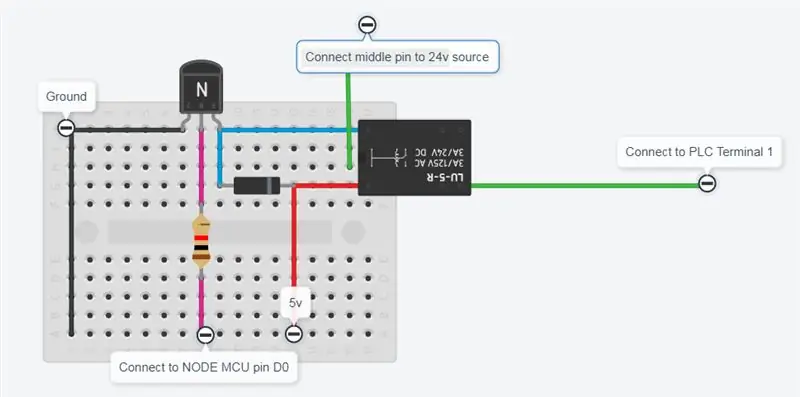

ตอนนี้เราต้องเชื่อมต่อรีเลย์ของเรากับบอร์ด เราจำเป็นต้องจ่ายไฟ 5v ให้กับคอยล์รีเลย์เพื่อยึดอาร์เมเจอร์ เนื่องจากบอร์ด NODE MCU ให้เอาต์พุต 3.3v เท่านั้น เราจึงจำเป็นต้องใช้ทรานซิสเตอร์เพื่อขยายสัญญาณ ดูแผนภาพการเดินสายไฟสำหรับการเชื่อมต่อวงจร โปรดทราบว่าหากใช้พินอื่นสำหรับสัญญาณ จะต้องเปลี่ยนในรหัส

รีเลย์ไปยังสายไฟ PLC

ต่อพินกลางเข้ากับแหล่งจ่าย 24v และพิน NO เข้ากับเทอร์มินัลอินพุต 1 บน PLC

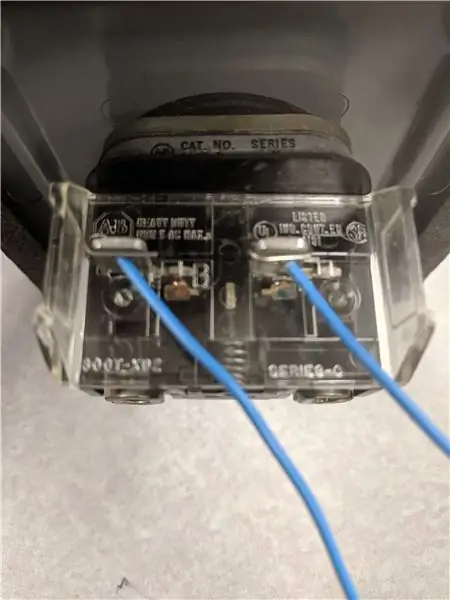

ขั้นตอนที่ 2: การเดินสายไคลเอ็นต์ NODE MCU

บอร์ด NODE MCU นี้จะถูกตั้งโปรแกรมเป็นไคลเอนต์ และจะส่งสถานะปุ่มไปยังเซิร์ฟเวอร์ เชื่อมต่อแบตเตอรี่ 9v กับพิน Vin และ GND บน NODE MCU ประสาน/ต่อสายไฟจากพินใดๆ ที่มีป้ายกำกับว่า 3v3 (พิน 3.3v) และลวดอีกเส้นหนึ่งเข้ากับพิน D8 (GPIO 15) บัดกรีหรือต่อปลายอีกด้านของสายเหล่านี้กับด้านใดด้านหนึ่งของปุ่มฉุกเฉินที่ปิดตามปกติ

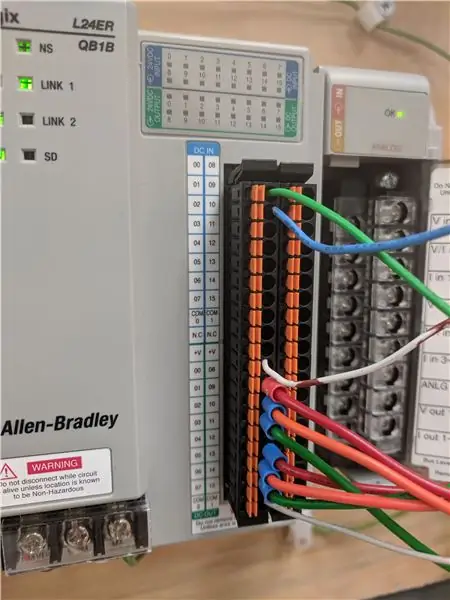

ขั้นตอนที่ 3: การเดินสาย PLC

เสียบสายสีเขียวของคุณจากขารีเลย์ NC เข้ากับขั้วอินพุต 0 ของ PLC ของคุณ ตรวจสอบให้แน่ใจว่าคุณมีการเชื่อมต่อกับกราวด์ผ่านพอร์ตทั่วไป (COM) ที่เชื่อมโยงกับอินพุตของคุณ PLC ส่วนใหญ่มีพอร์ต COM แยกต่างหาก ดังนั้นตรวจสอบให้แน่ใจว่าคุณได้ต่อสายเข้ากับพอร์ตที่ถูกต้อง

ทำเช่นเดียวกันกับปุ่มกดที่เปิดตามปกติเพื่อทำหน้าที่เป็นปุ่มเริ่มต้นสำหรับ PLC แนบปุ่มนี้กับเทอร์มินัล 1

เสียบอุปกรณ์เอาต์พุตจำนวนเท่าใดก็ได้ที่สามารถรองรับ 24v เข้ากับขั้วเอาต์พุต สำหรับตัวอย่างนี้ เรากำลังใช้ไฟนำร่องดวงเดียวในขั้วเอาต์พุต 0 อย่าลืมเพิ่มการเชื่อมต่อกับกราวด์ที่ COM

ขั้นตอนที่ 4: การเขียนโปรแกรมเซิร์ฟเวอร์ NODE MCU และไคลเอนต์

หากนี่เป็นครั้งแรกที่คุณใช้บอร์ด NODE MCU ให้ใช้คู่มือการตั้งค่านี้:

เมื่อคุณตั้งค่าแล้ว ให้ดาวน์โหลดไฟล์เซิร์ฟเวอร์และไคลเอนต์ การเปลี่ยนแปลงที่จำเป็นแสดงอยู่ด้านล่าง เช่นเดียวกับในไฟล์.ino

1. เปลี่ยน SSID เป็นชื่อเครือข่ายของคุณสำหรับทั้งเซิร์ฟเวอร์และไคลเอนต์

2. เปลี่ยนรหัสผ่านเป็นรหัสผ่านเครือข่ายสำหรับทั้งเซิร์ฟเวอร์และไคลเอนต์ หากเป็นเครือข่ายแบบเปิด ปล่อยให้เป็น ""

3. สำหรับเซิร์ฟเวอร์ รวม IP เกตเวย์ และซับเน็ตมาสก์

4. สำหรับลูกค้า ให้ระบุที่อยู่ IP ที่ใช้สำหรับเซิร์ฟเวอร์

5. หากทั้งสองบอร์ดต่อสายตามที่แสดงในขั้นตอนก่อนหน้านี้ เพียงอัปโหลดไฟล์ไปยังบอร์ดที่เกี่ยวข้อง หากใช้พินต่างกัน ให้เปลี่ยนตัวแปรที่เกี่ยวข้อง จากนั้นอัปโหลด

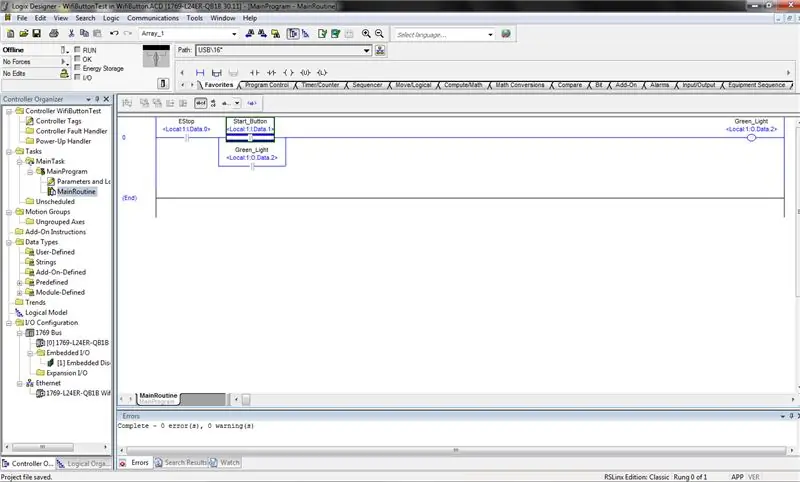

ขั้นตอนที่ 5: ตั้งโปรแกรม PLC

หลักสูตรความผิดพลาดของ PLC

PLC ใช้ภาษา I/O ที่ค่อนข้างง่ายซึ่งรู้จักกันในชื่อแลดเดอร์ลอจิก รหัสอ่านจากบนลงล่างและจากซ้ายไปขวา ในแต่ละรอบของโปรแกรม ข้อมูลอินพุตจริง/เท็จจะถูกอัพเดต และข้อมูลนั้นจะถูกใช้เพื่อควบคุมเอาต์พุต อินพุตและเอาต์พุตในโปรแกรมแลดเดอร์ลอจิกเชื่อมโยงกับเทอร์มินัลแบบแยกบน PLC ซึ่งต่อสายเข้ากับอุปกรณ์ภาคสนาม

สัญลักษณ์ที่ใช้มีดังนี้

--| |-- ตรวจสอบว่าปิดหรือไม่ (XIC) นี่คือหน้าสัมผัสอินพุต และมันจะเป็นจริงหากมีสัญญาณสูงที่ขั้วอินพุตที่เกี่ยวข้อง

--|/|-- ตรวจสอบว่าเปิด (XIO) หรือไม่ นี่คือหน้าสัมผัสอินพุต และมันจะเป็นจริงหากมีสัญญาณ LOW ที่ขั้วอินพุตที่เกี่ยวข้อง

--()-- เอาท์พุต นี่คือหน้าสัมผัสเอาต์พุต และจะกลายเป็น HIGH ในขณะที่หน้าสัมผัสอินพุตทั้งหมดบน Rung เป็น TRUE

คำอธิบายของรหัส

ในขั้นแรก ผู้ติดต่อ XIC แรกคือคำสั่งหยุดฉุกเฉินของเรา เราใช้ XIC ร่วมกับปุ่ม E-stop ที่ปิดตามปกติ เนื่องจากปุ่ม NC ให้สัญญาณสูง XIC จะคืนค่า TRUE ทำให้ส่วนที่เหลือของ Rung ได้รับพลังงาน การกดปุ่ม E-stop จะเป็นการทำลายสัญญาณ HIGH และบังคับให้ Rung ยกเลิกการจ่ายพลังงาน ซึ่งจะเป็นการหยุดเครื่องจักรอันตรายที่อาจกำลังทำงานอยู่

ส่วนต่อไปของวงจรคือขั้นขนานที่สร้างวงจรปิดผนึกด้วยคอยล์เอาท์พุต ขั้นขนานทำหน้าที่เป็นเกท OR - หากสิ่งใดสิ่งหนึ่งเป็นจริง รุ่งอาจเป็นจริงได้ ผู้ติดต่อด้านบนเชื่อมต่อกับปุ่มเริ่มต้นของเรา และผู้ติดต่อด้านล่างคือสถานะของผู้ติดต่อเอาต์พุตของเรา เมื่อกดปุ่มสตาร์ท เอาต์พุตจะจ่ายไฟ ซึ่งจะทำให้ด้านล่างสัมผัสเป็น TRUE เพื่อให้ผู้ใช้สามารถปล่อยปุ่มสตาร์ทและเอาต์พุตจะยังคงมีพลังงานอยู่จนกว่าจะกดปุ่ม E-stop

เพื่อตั้งโปรแกรม PLC

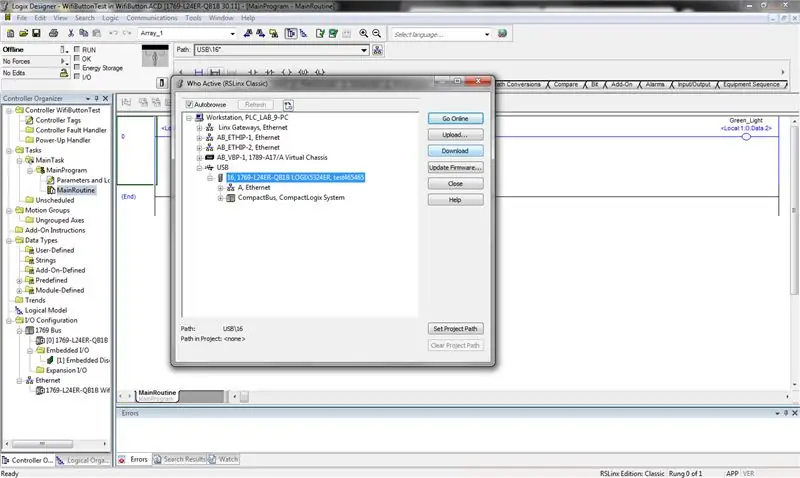

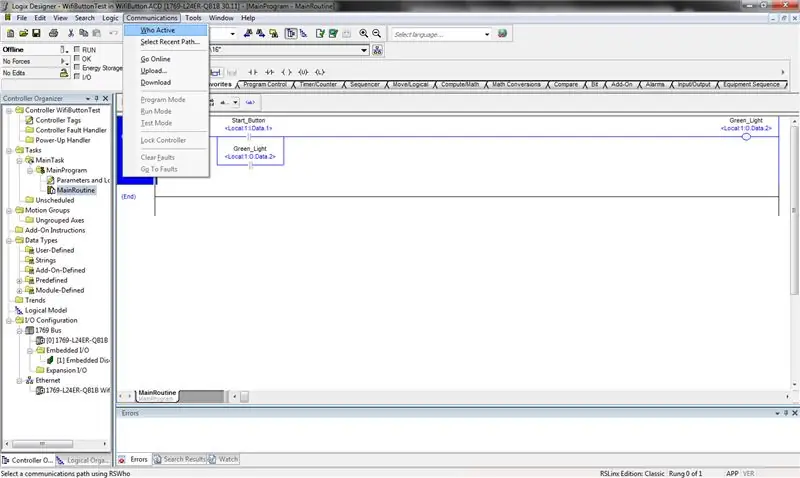

ตรวจสอบให้แน่ใจว่าคุณได้ดาวน์โหลดและติดตั้ง Studio 5000 แล้ว เปิดเครื่อง PLC และเชื่อมต่อกับคอมพิวเตอร์ของคุณโดยใช้การเชื่อมต่อ USB เปิดรหัสที่แนบมา เลือกการสื่อสาร <ใครใช้งานอยู่ PLC ของคุณควรอยู่ภายใต้พอร์ตอนุกรม USB ตรวจสอบให้แน่ใจว่า PLC ของคุณตั้งค่าเป็น 'prog' เพื่อดาวน์โหลด เลือก PLC ของคุณและดาวน์โหลดรหัส เมื่อพร้อมแล้ว ให้ตั้งค่า PLC เป็น 'run' เพื่อเรียกใช้โปรแกรมของคุณ

ขั้นตอนที่ 6: เรียกใช้

ต่อแบตเตอรี่ 9v เข้ากับบอร์ดลูกค้าของคุณ เสียบบอร์ดเซิร์ฟเวอร์และ PLC ของคุณ เรียกใช้โปรแกรม PLC จากนั้นกดปุ่มฉุกเฉิน คุณควรเห็นไฟนำร่อง (หรืออุปกรณ์เอาต์พุตใดก็ตามที่ใช้) ปิดใช้งาน

รองชนะเลิศใน IoT Challenge

แนะนำ:

รถลากจูงแบบสามแกน (cnc) - PLC: 4 ขั้นตอน

Three Axial Tow Truck (cnc) - PLC: สวัสดีวิทยานิพนธ์ฉบับปัจจุบันเกี่ยวข้องกับการเขียนโปรแกรมของ PLC-PS3 ของ KLOKNER MOELLER โดยมีวัตถุประสงค์ทั้งสองเพื่อการใช้งานของแบบจำลองทางกล ที่เรียกว่าเครนขนส่งแบบสามแกน และในกรณีของเรา การขนส่งโหลดโลหะ มันคือเ

DIY Light Barrier Alarm System พร้อม PLC เกรดอุตสาหกรรม (Controllino): 5 ขั้นตอน

DIY Light Barrier Alarm System ด้วย PLC เกรดอุตสาหกรรม (Controllino): ในโครงการนี้ ฉันจะแสดงให้คุณเห็นว่าฉันรวม PLC (Controllino) เข้ากับแผงกั้นแสง ไซเรน สวิตช์กก และไฟสโตรโบสโคปอย่างไรเพื่อสร้าง ระบบเตือนภัย/ความปลอดภัยที่ใช้งานได้จริงซึ่งจะช่วยขับไล่ผู้บุกรุกได้อย่างง่ายดาย แอล

Simple ABB PLC Program- โครงการวิชาการ: 17 ขั้นตอน (พร้อมรูปภาพ)

Simple ABB PLC Program- โครงการวิชาการ: เป็นโครงการง่ายๆ ที่มีจุดมุ่งหมายในการเขียนโปรแกรมโดยใช้ซอฟต์แวร์ CoDesys ด้วยภาษา Ladder Diagram (LD) และโปรดสังเกตว่าไม่ใช่โครงการสอน แบ่งปันความรู้และความคิดเห็นของคุณกับฉัน โครงการประกอบด้วยสิ่งเหล่านี้ ฟังก์ชั่น..,ขั้นตอนการเติม

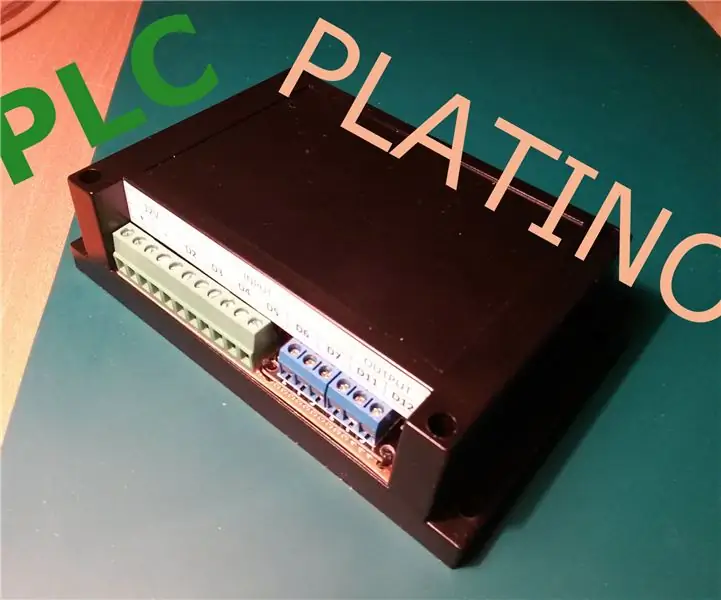

PLC Platino: 6 ขั้นตอน (พร้อมรูปภาพ)

PLC Platino: PLC Platino สามารถทำได้ใน 5 ขั้นตอนหลักเหล่านี้: TRIMMING;DRILLING;RAILING;ZIPPING;WIRING.PLC Platino เป็นวิธีง่ายๆ ในการสร้าง PLC ของคุณเองด้วย Arduino และโมดูลบางส่วนที่คุณเลือก! เพื่อที่คุณเพียงแค่ต้องการสื่อดังต่อไปนี้:อย่างน้อยสอง Pro

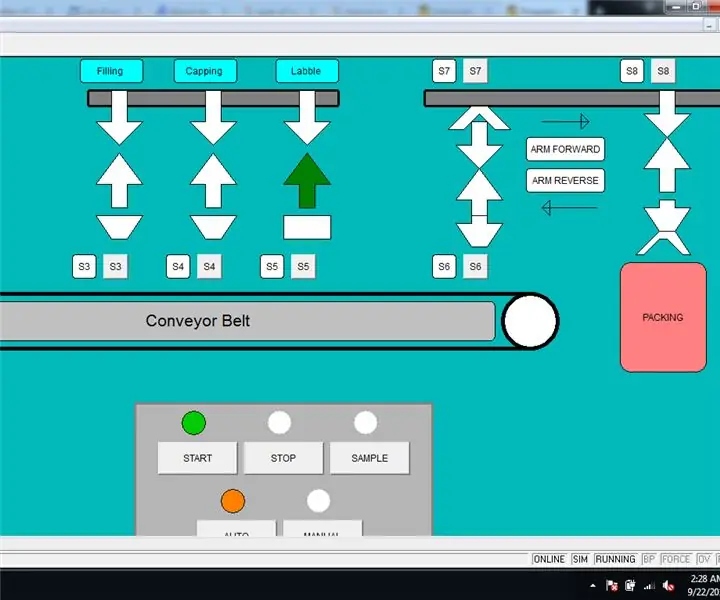

การเขียนโปรแกรม PLC เพื่อควบคุมไฟหยุด: 7 ขั้นตอน (พร้อมรูปภาพ)

การเขียนโปรแกรม PLC เพื่อควบคุมไฟหยุด: PLC ถูกใช้ในทุกสิ่งที่เราพบในแต่ละวัน ตั้งแต่เครื่องจักรบรรจุกระป๋องหรือบรรจุสิ่งของต่างๆ เช่น เบียร์ โซดา ซุป และสินค้าบรรจุหีบห่ออื่นๆ ไปจนถึงสายพานลำเลียงที่ Walmart และ Stop Lights ที่สี่แยกบางจุด PLCs สัมผัส