สารบัญ:

- ผู้เขียน John Day day@howwhatproduce.com.

- Public 2024-01-30 13:05.

- แก้ไขล่าสุด 2025-01-23 15:12.

เมื่อเร็ว ๆ นี้ฉันพบปัญหาว่าความเกียจคร้านกลายเป็นปัญหาใหญ่สำหรับฉันที่บ้าน ทันทีที่ฉันเข้านอน ฉันชอบที่จะเปิดไฟ LED ที่สวยงามพร้อมกับซีรีส์บางเรื่องที่เล่นบนพีซีของฉัน แต่… ถ้าฉันต้องการปิดสิ่งเหล่านี้ ฉันต้องลุกขึ้นทุกครั้งแล้วปิดด้วยมือ ดังนั้นฉันจึงตัดสินใจสร้างตัวควบคุมที่สมบูรณ์สำหรับเดสก์ท็อปพีซีทั้งหมด ซึ่งฉันสามารถเปิดและปิดจอภาพและไฟ ปรับระดับเสียงของลำโพง และความสว่างของไฟแถบ LED โดยกดปุ่มที่เกี่ยวข้องบนรีโมทของฉัน

โปรเจ็กต์นี้เป็นกล่องควบคุมพีซีแบบตั้งโต๊ะ/โต๊ะทำงานที่ควบคุมด้วยรีโมท IR มีรีโมท IR หลายประเภทในปัจจุบัน แต่นั่นไม่ใช่ปัญหา คอนโทรลเลอร์นี้ปรับได้และสามารถจับคู่กับรีโมต IR ประเภทใดก็ได้ที่รองรับโปรโตคอลที่เหมาะสมสำหรับเซ็นเซอร์ที่ใช้ของเรา (เราจะพูดถึงในภายหลัง)

โต๊ะคอมพิวเตอร์แบบมีโต๊ะควบคุมประกอบด้วย:

- การควบคุมไฟ AC: การเปิด/ปิดจอภาพที่เสียบปลั๊กไฟ 220VAC

- การควบคุมไฟ DC: การเปิด/ปิดจอภาพที่เสียบไฟ DC (สูงสุด 48V)

- การควบคุมระดับเสียง: ควบคุมระดับเสียงสเตอริโอที่ส่งผ่านไปยังลำโพงได้อย่างสมบูรณ์

- การควบคุมแสงแถบ LED: ควบคุมความสว่างของแถบ LED ได้อย่างสมบูรณ์

อุปกรณ์มีส่วนต่อประสานกับผู้ใช้ที่ออกแบบมาอย่างเหมาะสมและช่องกลไกที่ปรับได้ ซึ่งทำให้ง่ายต่อการสร้างและใช้งานง่าย:

- จอแสดงผล: สถานะเรียลไทม์ของระบบควบคุมทั้งหมดจะแสดงบนจอ LCD ขนาด 16x4

- RGB LED: สำหรับข้อเสนอแนะเพิ่มเติมสำหรับระบบ จุดประสงค์ของสิ่งนี้คือเพื่อรับทราบสำหรับผู้ใช้ว่ามีสัญญาณที่ยอมรับที่ได้รับจากรีโมท IR

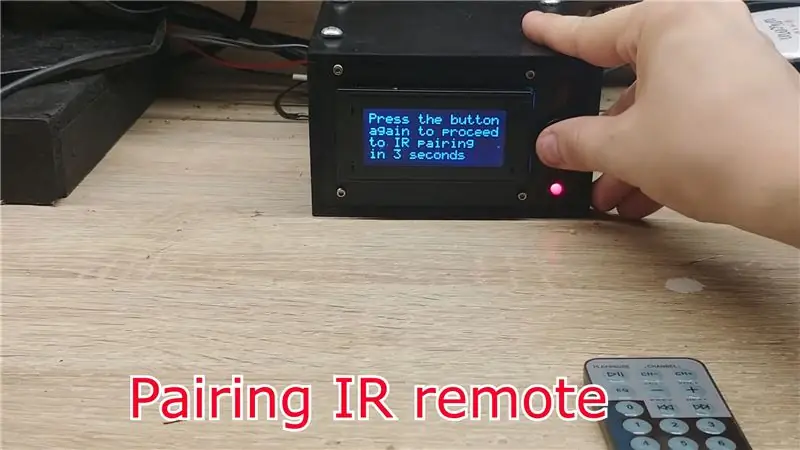

- ระบบจับคู่: อุปกรณ์ประกอบด้วยปุ่มกดเพียงปุ่มเดียว ซึ่งต้องกดเพื่อดำเนินการจับคู่ เมื่อกระบวนการจับคู่เริ่มต้นขึ้น เราสามารถจับคู่รีโมท IR กับอุปกรณ์ของเราได้โดยทำตามคำแนะนำที่แสดงบนหน้าจอ

หลังจากที่เราครอบคลุมพื้นฐานแล้ว มาสร้างกัน!

ขั้นตอนที่ 1: คำอธิบาย

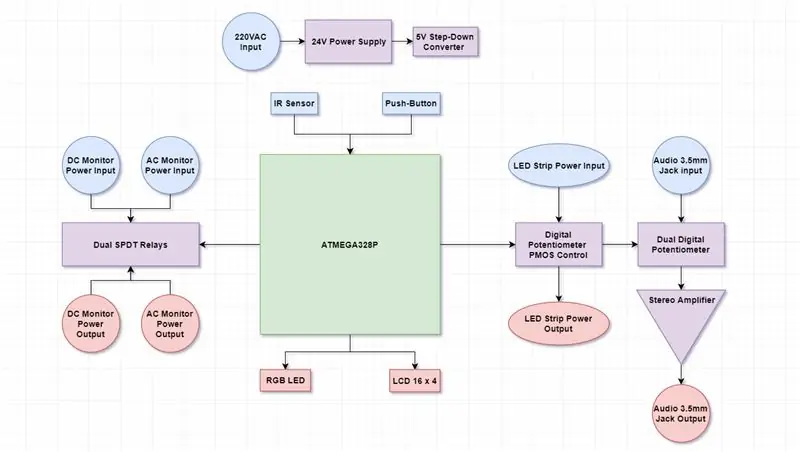

การทำงานของอุปกรณ์ถือได้ว่าเป็นเรื่องง่าย เนื่องจากขาดความซับซ้อนในการออกแบบ ดังที่เห็นในแผนภาพบล็อก "สมอง" คือไมโครคอนโทรลเลอร์ AVR ในขณะที่ส่วนอื่น ๆ ทั้งหมดถูกควบคุมโดย "สมอง" นี้ เพื่อจัดระเบียบภาพรวมในใจของเรา มาอธิบายการออกแบบทีละบล็อก:

หน่วยจ่ายไฟ: แหล่งพลังงานสำหรับอุปกรณ์ที่เลือกคือ PSU แถบ LED ที่สามารถป้อนอินพุต 24VDC ให้กับระบบได้ ไมโครคอนโทรลเลอร์ รีเลย์ โพเทนชิโอมิเตอร์แบบดิจิตอล และเครื่องขยายเสียงทั้งหมดทำงานที่ 5V ดังนั้นจึงเพิ่มตัวแปลงสเต็ปดาวน์ DC-DC เข้าไปในการออกแบบ สาเหตุหลักของ DC-DC แทนที่จะเป็นตัวควบคุมเชิงเส้นคือการสูญเสียพลังงานและขาดประสิทธิภาพ สมมติว่าเราใช้ LM7805 แบบคลาสสิกกับอินพุต 24V และเอาต์พุต 5V เมื่อกระแสถึงค่าที่มีนัยสำคัญ กำลังที่จะกระจายไปในรูปของความร้อนบนตัวควบคุมเชิงเส้นจะมีขนาดใหญ่และอาจร้อนเกินไป ทำให้เกิดเสียงฮัมกับวงจรเสียง:

Pout = Pin + Pdiss ดังนั้นที่ 1A เราบรรลุ: Pdiss = Pin - Pout = 24*1 - 5*1 = 19W (ของพลังงานที่กระจายไป)

ไมโครคอนโทรลเลอร์: เพื่อเขียนโค้ดให้เร็วที่สุดเท่าที่ฉันจะทำได้ ฉันได้เลือก ATMEGA328P ที่ใช้ AVR ซึ่งใช้กันอย่างแพร่หลายในบอร์ด Arduino UNO ตามข้อกำหนดการออกแบบ เราจะใช้การสนับสนุนอุปกรณ์ต่อพ่วงเกือบทั้งหมด: อินเตอร์รัปต์ ตัวจับเวลา UART SPI และอื่นๆ เนื่องจากเป็นบล็อกหลักในระบบ จึงเชื่อมต่อกับทุกส่วนในอุปกรณ์

-

ส่วนต่อประสานกับผู้ใช้: แผงด้านหน้าของอุปกรณ์ประกอบด้วยส่วนต่าง ๆ ที่ผู้ใช้ควรโต้ตอบด้วย:

- IR Sensor: เซ็นเซอร์สำหรับถอดรหัสข้อมูลระยะไกล IR

- ปุ่มกด: จำเป็นสำหรับการจับคู่รีโมท IR กับอุปกรณ์

- RGB LED: สิ่งที่แนบมาสวยงามเพื่อให้ข้อเสนอแนะในการรับข้อมูลโดยระบบ

- LCD: การแสดงภาพกราฟิกของสิ่งที่เกิดขึ้นภายในเครื่อง

การควบคุมจอภาพ: เพื่อให้อุปกรณ์สามารถเปลี่ยนพลังงานที่จอภาพ PC ได้ จำเป็นต้องจัดการกับค่าแรงดันไฟฟ้าที่สูง ตัวอย่างเช่น จอภาพ Samsung ของฉันไม่แชร์การกำหนดค่าพลังงานเลย: หนึ่งเครื่องจ่ายไฟ 220VAC ในขณะที่อีกเครื่องหนึ่งใช้พลังงานจาก PSU ของตัวเองที่ 19.8V ดังนั้นวิธีแก้ไขคือวงจรรีเลย์สำหรับสายไฟของจอภาพแต่ละเส้น รีเลย์เหล่านี้ถูกควบคุมโดย MCU และแยกจากกันโดยสิ้นเชิง ซึ่งทำให้การส่งพลังงานของจอภาพเป็นอิสระต่อกันสำหรับแต่ละจอภาพ

การควบคุมแสง: ฉันมีแถบ LED ซึ่งมาพร้อมกับแหล่งจ่ายไฟ 24VDC ที่แนบมาซึ่งใช้เป็นอินพุตของแหล่งจ่ายไฟของระบบ เนื่องจากจำเป็นต้องนำกระแสไฟขนาดใหญ่ผ่านแถบ LED กลไกความสว่างจึงเกี่ยวข้องกับวงจรจำกัดกระแสตาม MOSFET ซึ่งทำงานในพื้นที่เชิงเส้นของแอกทีฟโซน

การควบคุมระดับเสียง: ระบบนี้ใช้การส่งสัญญาณเสียงทั้งในช่อง LEFT และ RIGHT ผ่านตัวแบ่งแรงดันไฟฟ้า โดยที่แรงดันไฟฟ้าที่ใช้จะเปลี่ยนผ่านการเคลื่อนที่ของโพเทนชิออมิเตอร์แบบดิจิตอล มีวงจรพื้นฐาน LM386 สองวงจรโดยที่แต่ละอินพุตจะมีตัวแบ่งแรงดันไฟฟ้าเดียว (เราจะพูดถึงในภายหลัง) อินพุตและเอาต์พุตเป็นแจ็คสเตอริโอ 3.5 มม

ดูเหมือนว่าเราได้ครอบคลุมทุกส่วนของวงจรแล้ว มาต่อกันที่แผนผังทางไฟฟ้ากัน…

ขั้นตอนที่ 2: ชิ้นส่วนและเครื่องมือ

ทุกสิ่งที่เราต้องการเพื่อสร้างโครงการ:

ชิ้นส่วนอิเล็กทรอนิกส์

-

ส่วนประกอบทั่วไป:

-

ตัวต้านทาน:

- 6 x 10K

- 1 x 180R

- 2 x 100R

- 1 x 1K

- 2 x 1M

- 2 x 10R

- ตัวเก็บประจุ:

-

- 1 x 68nF

- 2 x 10uF

- 4 x 100nF

- 2 x 50nF

- 3 x 47uF

-

อื่น ๆ:

- ไดโอด: 2 x 1N4007

- ที่กันจอน: 1 x 10K

- BJT: 3 x 2N2222A

- P-MOSFET: ZVP4424

-

วงจรรวม:

- MCU: 1 x ATMEGA328P

- แอมป์เสียง: 2 x LM386

- โพเทนชิออมิเตอร์แบบดิจิตอลคู่: 1 x MCP4261

- โพเทนชิออมิเตอร์แบบดิจิตอลเดี่ยว: 1 x X9C104P

- DC-DC: 1 x BCM25335 (สามารถใช้อุปกรณ์ที่เป็นมิตรกับ DC-DC 5V ได้)

- แอมป์ขยาย: 1 x LM358

- รีเลย์: 5V Tolerant Dual SPDT

- แหล่งจ่ายไฟภายนอก 24V

-

หน้าจอผู้ใช้:

- จอแอลซีดี: 1 x 1604A

- เซ็นเซอร์อินฟราเรด: 1 x CDS-IR

- ปุ่มกด: 1 x SPST

- LED: 1 x RGB LED (4 หน้าสัมผัส)

-

ตัวเชื่อมต่อ:

- เทอร์มินัลบล็อก: 7 x 2-Contact TB

- ขั้วต่อแบบบอร์ดต่อสายไฟ: สายเคเบิลหน้าสัมผัส 3 x 4 + ขั้วต่อตัวเรือน

- เสียง: ขั้วต่อแจ็คตัวเมีย 2 x 3.5 มม.

- Outlet PSU: 2 x 220VAC ขั้วต่อไฟ (ตัวผู้)

- แจ็ค DC: 2 x ตัวเชื่อมต่อ DC Jack ตัวผู้

- LED Strip & แหล่งจ่ายไฟภายนอก: 1 x 4-contact Board-to-Wire Assembled Connectors + cable

ส่วนประกอบเครื่องกล

- 3D Printer Filament - PLA+ ทุกสี

- สกรู 4 ตัว เส้นผ่านศูนย์กลาง 5 มม.

- บอร์ดต้นแบบอย่างน้อย 9 x 15 ซม.

- สต็อคสายไฟที่ไม่ได้ใช้

เครื่องมือ

- เครื่องพิมพ์ 3 มิติ (ฉันเคยใช้ Creality Ender 3 กับเตียงแบบกระจก)

- ปืนกาวร้อน

- แหนบ

- คีม

- เครื่องตัด

- แหล่งจ่ายไฟภายนอก 24V

- ออสซิลโลสโคป (อุปกรณ์เสริม)

- โปรแกรมเมอร์ AVR ISP (สำหรับการกะพริบของ MCU)

- ไขควงไฟฟ้า

- หัวแร้ง

- เครื่องกำเนิดฟังก์ชัน (อุปกรณ์เสริม)

-

ขั้นตอนที่ 3: แผนผังไฟฟ้า

แผนผังแบ่งออกเป็นวงจรที่แยกจากกัน ซึ่งช่วยให้เราเข้าใจการทำงานของมันได้ง่ายขึ้น:

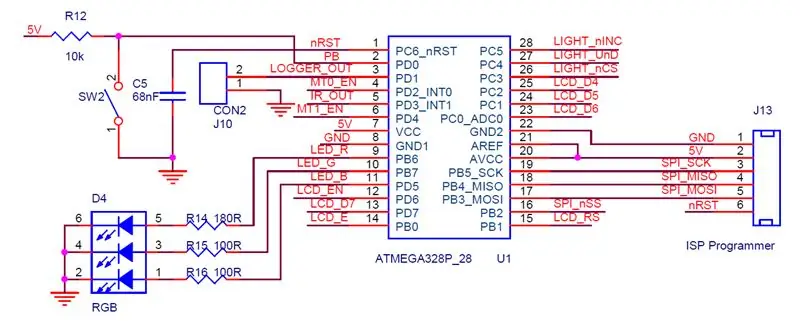

หน่วยไมโครคอนโทรลเลอร์

นี่คือ ATMEGA328P ที่ใช้ AVR ตามที่อธิบายไว้ข้างต้น ใช้ออสซิลเลเตอร์ภายในและทำงานที่ 8MHz J13 เป็นตัวเชื่อมต่อโปรแกรมเมอร์ มีโปรแกรมเมอร์มากมายในโลก AVR ในโครงการนี้ ฉันใช้ ISP Programmer V2.0 จาก eBay J10 เป็นสาย UART TX และใช้เพื่อวัตถุประสงค์ในการดีบักเป็นหลัก เมื่อสร้างกระบวนการจัดการอินเตอร์รัปต์ บางครั้งก็เป็นการดีที่จะรู้ว่าระบบต้องการบอกอะไรเราจากภายใน D4 คือ LED RGB ที่ขับเคลื่อนโดยตรงจาก MCU เนื่องจากมีเรตติ้งกระแสไฟต่ำ พิน PD0 ติดอยู่กับปุ่มกดประเภท SPST พร้อมการดึงขึ้นจากภายนอก

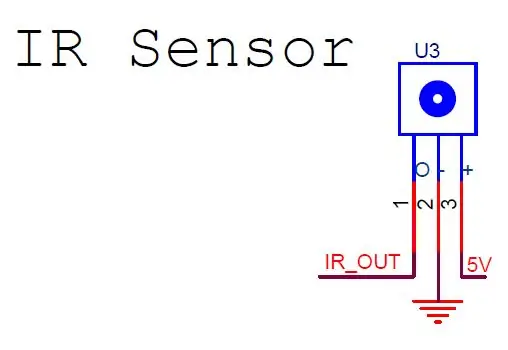

เซ็นเซอร์อินฟราเรด

เซ็นเซอร์ IR ที่ใช้ในโครงการนี้คือเซ็นเซอร์ IR แบบสามพินเอนกประสงค์ที่มีจำหน่ายบน eBay ในราคาที่เป็นกันเอง พินสัญญาณเอาต์พุต IR เชื่อมต่อกับพินอินพุทอินพุท (INT1) ของ MCU

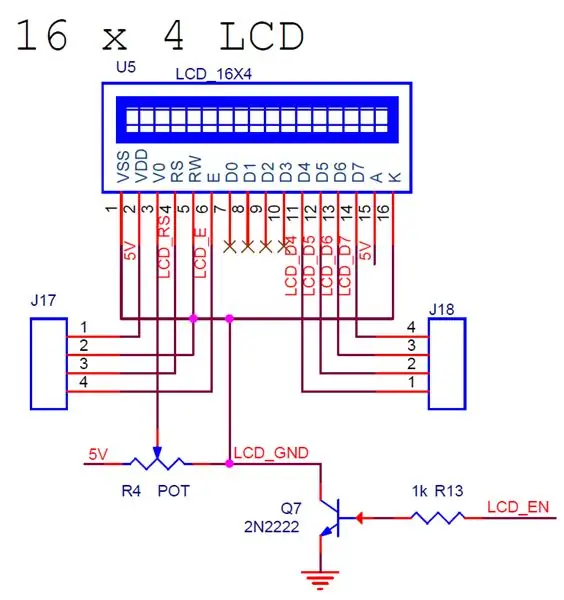

LCD

จอแสดงผลเป็นการนำจอแสดงผล 1604A ไปใช้อย่างง่าย พร้อมการรับส่งข้อมูล 4 บิต หมุดควบคุม/ข้อมูลทั้งหมดเชื่อมโยงกับ MCU สิ่งสำคัญคือต้องสังเกตว่า LCD ติดอยู่กับเมนบอร์ดผ่านขั้วต่อ J17, J18 สองตัว ในการเปิด/ปิดโมดูล LCD มีสวิตช์ BJT ตัวเดียว สลับสายกราวด์สำหรับ LCD

พาวเวอร์ซัพพลาย

วงจรภายในทั้งหมด ยกเว้นแถบ LED ทำงานที่ 5V ตามที่กล่าวไว้ก่อนหน้านี้ แหล่งพลังงาน 5V เป็นโมดูล DC-DC แบบธรรมดา (ที่นี่ eBay ช่วยฉันค้นหาวิธีแก้ปัญหา) ซึ่งแปลง 24V เป็น 5V โดยไม่มีปัญหาเรื่องความร้อน ซึ่งอาจเกิดขึ้นกับตัวควบคุมเชิงเส้น ตัวเก็บประจุ C[11..14] ใช้สำหรับบายพาส และจำเป็นสำหรับการออกแบบนี้เนื่องจากมีสัญญาณรบกวนการสลับบนสายไฟ DC-DC - ทั้งอินพุตและเอาต์พุต

การควบคุมจอภาพ

วงจรควบคุมจอภาพเป็นเพียงระบบสวิตช์รีเลย์ เนื่องจากฉันมีจอภาพสองจอ ตัวหนึ่งถูกป้อนจาก 220VAC และตัวที่สองมาจาก 19.8V จึงจำเป็นต้องมีการใช้งานที่แตกต่างกัน: เอาต์พุต MCU แต่ละตัวเชื่อมต่อกับ 2N2222 BJT และคอยล์รีเลย์ต่อเป็นโหลดจาก 5V ไปยังพินของตัวรวบรวม BJT. (อย่าลืมติดไดโอดย้อนกลับเพื่อการคายประจุกระแสไฟที่เหมาะสม!) ที่ 220VAC รีเลย์จะสลับสาย LINE และ NEUTRAL และที่ 19.8V รีเลย์จะเปลี่ยนเฉพาะสายไฟ DC เท่านั้น เนื่องจากมีแหล่งจ่ายไฟของตัวเอง สายกราวด์จึงใช้ร่วมกันสำหรับทั้งสองวงจร

การควบคุมระดับเสียง

ฉันต้องการใช้เครื่องขยายเสียง LM386 เป็นบัฟเฟอร์สำหรับตัวแบ่งแรงดันไฟฟ้า เพื่อการส่งสัญญาณเสียงอย่างระมัดระวัง แต่ละช่อง - ซ้ายและขวามาจากอินพุตแจ็คเสียง 3.5 มม. เนื่องจาก LM386 ใช้การกำหนดค่าชิ้นส่วนขั้นต่ำที่ได้รับมาตรฐาน G = 20 จึงมีตัวต้านทาน 1MOhm สำหรับทั้งสองช่องสัญญาณ ด้วยวิธีนี้ เราสามารถลดปริมาณพลังงานทั้งหมดสำหรับช่องสัญญาณอินพุตไปยังระบบลำโพง:

V(out-max) = R(max) * V(in) / (R(max) + 1MOhm) = V(in) * 100K / 1.1M.

และกำไรรวมคือ: G = (Vout / Vin) * 20 = 20 / 11 ~ 1.9

ตัวแบ่งแรงดันไฟฟ้าเป็นเครือข่ายโพเทนชิออมิเตอร์แบบดิจิตอลอย่างง่าย โดยที่ปัดน้ำฝนส่งสัญญาณไปยังบัฟเฟอร์ LM386 (U2 คือ IC) อุปกรณ์แชร์ SPI สำหรับวงจรต่อพ่วงทั้งหมด โดยแยกเฉพาะสาย ENABLE สำหรับแต่ละวงจร MCP4261 เป็น IC โพเทนชิออมิเตอร์ดิจิตอลเชิงเส้น 8 บิต 100K ดังนั้นแต่ละขั้นตอนในการเพิ่มระดับเสียงจะแสดง: dR = 100, 000 / 256 ~ 390Ohm

พิน A และ B สำหรับแต่ละช่องสัญญาณ LEFT และ RIGHT จะเชื่อมโยงกับ GND และ 5V ดังนั้นที่ตำแหน่งที่ปัดน้ำฝนที่ด้านล่างจะส่งสัญญาณเสียงทั้งหมดไปยัง GND ผ่านระดับเสียงของอุปกรณ์ MUTING ตัวต้านทาน 1MOhm

การควบคุมความสว่างของแถบ LED:

แนวคิดของการควบคุมความสว่างนั้นคล้ายกับการควบคุมระดับเสียง แต่เรามีปัญหา: โพเทนชิออมิเตอร์แบบดิจิตอลอาจส่งสัญญาณเฉพาะที่แอมพลิจูดไม่เกิน 5V ถึง GND ดังนั้นแนวคิดคือการวางบัฟเฟอร์ Op-Amp อย่างง่าย (LM358) หลังตัวแบ่งแรงดันโพเทนชิออมิเตอร์แบบดิจิตอล และควบคุมแรงดันไฟฟ้าที่เชื่อมต่อโดยตรงกับทรานซิสเตอร์ PMOS

X9C104P เป็นโพเทนชิออมิเตอร์แบบดิจิตอล 8 บิตตัวเดียวที่ค่า 100KOhm เราสามารถรับการคำนวณแรงดันเกทโดยปฏิบัติตามกฎพีชคณิตสำหรับกระแสไหลเท่านั้น:

V(gate) = V(wiper) * (1 + R10/R11) = 2V(wiper) ~ 0 - 10V (ซึ่งเพียงพอสำหรับเปิด/ปิดและควบคุมความสว่าง)

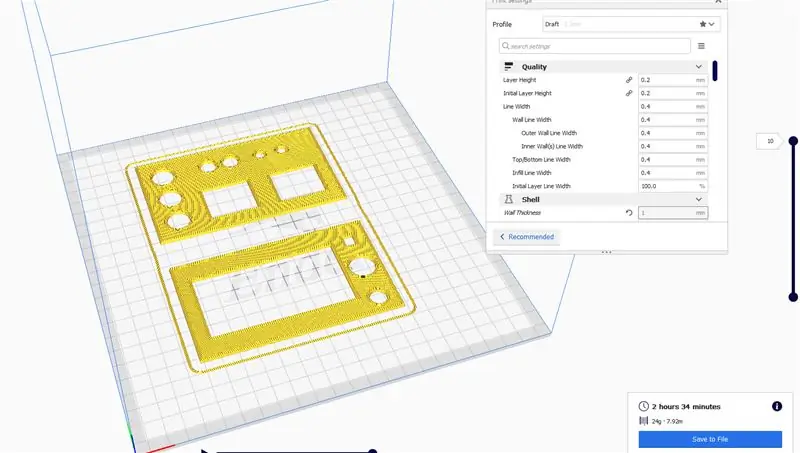

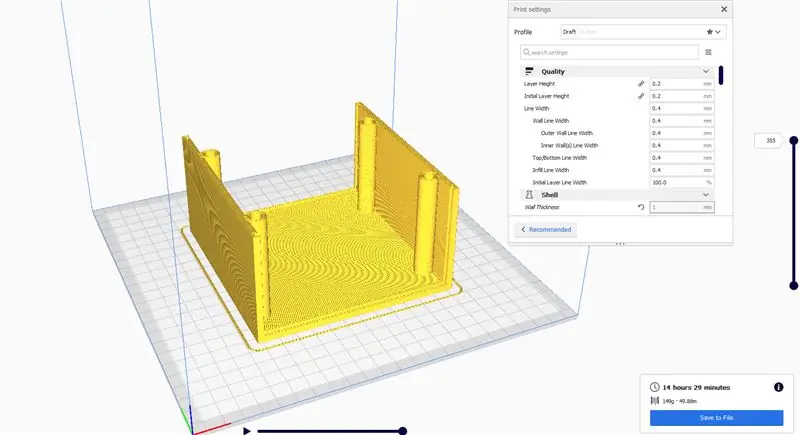

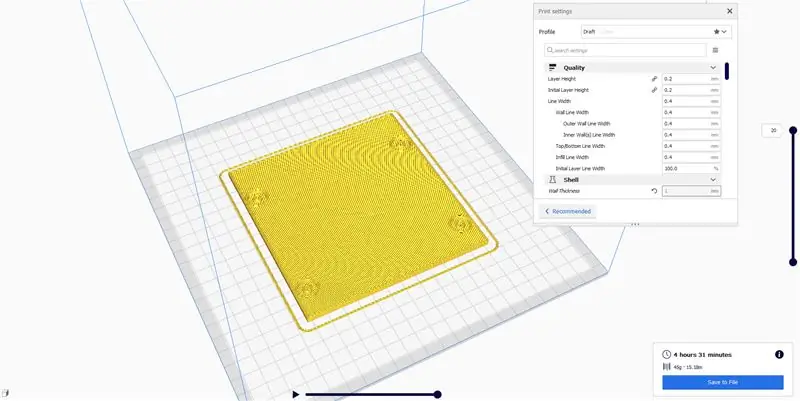

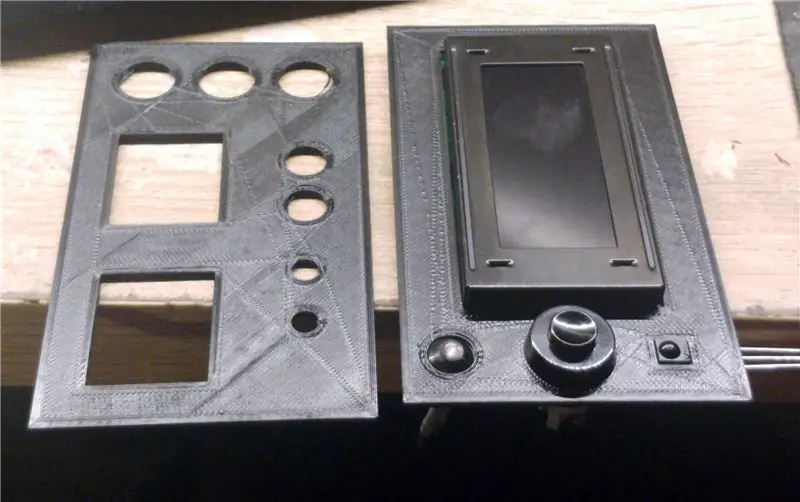

ขั้นตอนที่ 4: การสร้าง 3D Enclosure

สำหรับโครงใส่อุปกรณ์ ฉันเคยใช้ FreeCAD v0.18 ซึ่งเป็นเครื่องมือที่ยอดเยี่ยมแม้สำหรับมือใหม่อย่างฉัน

สิ่งที่ส่งมาด้วย

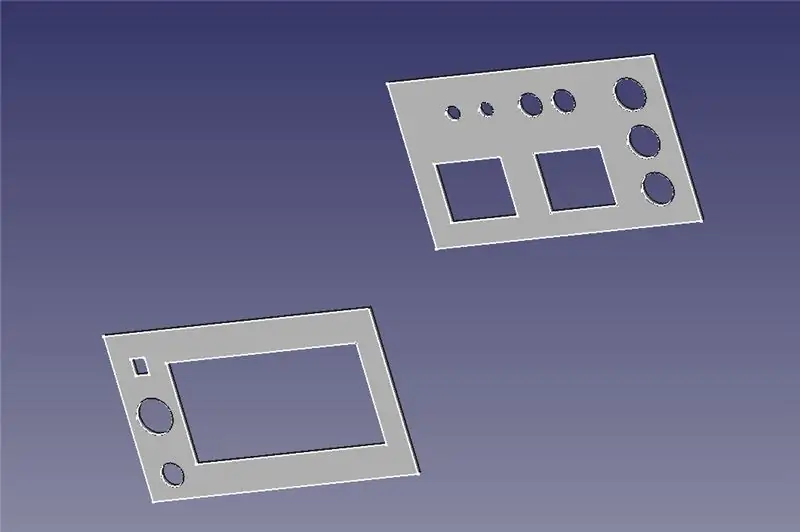

ฉันต้องการสร้างกล่องที่มีเปลือกเดียวที่จะยึดบอร์ดที่บัดกรี แผงด้านหน้าประกอบด้วยส่วนติดต่อผู้ใช้ทั้งหมด และแผงด้านหลังมีขั้วต่อทั้งหมดไปยังอุปกรณ์อิเล็กทรอนิกส์ตั้งโต๊ะ แผงเหล่านี้ถูกแทรกลงในเปลือกหลักโดยตรงด้วยชุดสกรู 4 ตัวที่ฝาครอบด้านบน

ขนาด

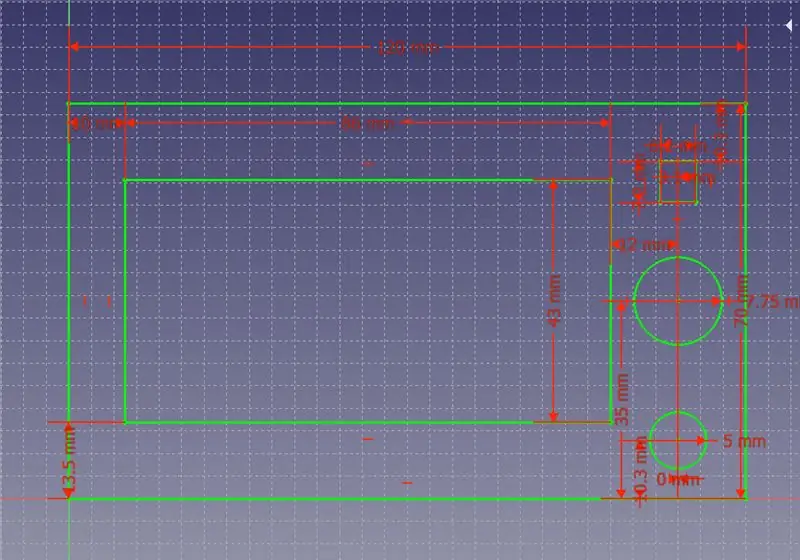

น่าจะเป็นขั้นตอนที่สำคัญที่สุดในลำดับ จำเป็นต้องคำนึงถึงระยะทางและบริเวณจุดตัดที่เหมาะสมทั้งหมด ดังที่เห็นในภาพ มิติแรกที่ถ่ายจะอยู่ที่แผงด้านหน้าและด้านหลัง:

แผงด้านหน้า: บริเวณจุดตัดสำหรับเซ็นเซอร์ LCD, สวิตช์, LED และ IR มิติข้อมูลทั้งหมดเหล่านี้ได้มาจากแผ่นข้อมูลผู้ผลิตต่อแต่ละส่วน (ในกรณีที่คุณต้องการใช้ส่วนอื่น จำเป็นต้องสร้างความมั่นใจในส่วนที่ตัดทั้งหมด

แผงด้านหลัง: สองรูสำหรับแจ็คเสียง 3.5 มม., ขั้วต่อไฟ 220V 3 สาย 2 ช่อง, แจ็คตัวผู้สองตัวสำหรับแหล่งจ่ายไฟ DC และรูเพิ่มเติมสำหรับแถบ LED และการจ่ายไฟไปยังอุปกรณ์

เปลือกด้านบน: เปลือกนี้ใช้เพื่อยึดชิ้นส่วนทั้งหมดเข้าด้วยกันเท่านั้น เนื่องจากแผงด้านหน้าและด้านหลังถูกใส่เข้าไปในเปลือกด้านล่าง

Bottom Shell: ฐานสำหรับอุปกรณ์ มันยึดแผง แผงบัดกรีอิเล็กทรอนิกส์ และสกรูที่ติดอยู่กับฝาครอบด้านบน

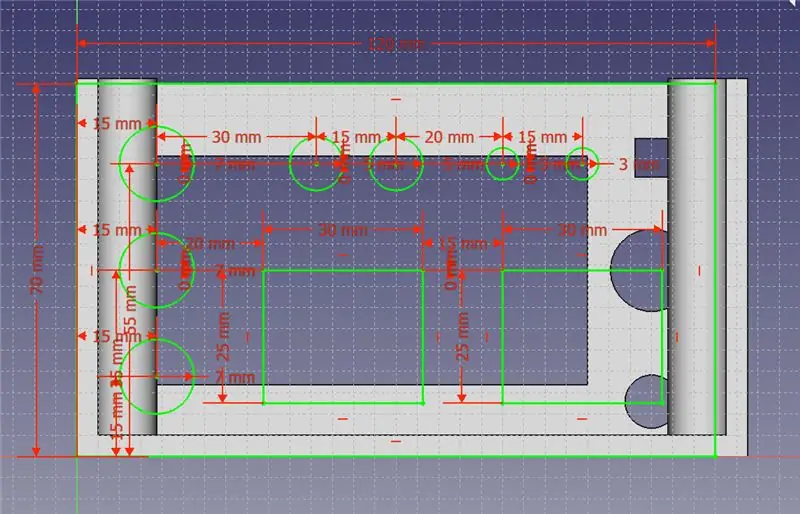

การออกแบบชิ้นส่วน

หลังจากสร้างพาเนลแล้ว เราสามารถไปยังเชลล์ด้านล่างได้ ขอแนะนำให้ตรวจสอบที่พักของชิ้นส่วนทั้งหมดหลังจากทุกขั้นตอน เปลือกด้านล่างเป็นรูปสี่เหลี่ยมผืนผ้าเรียบง่ายที่มีกระเป๋าสมมาตรใกล้ขอบของเปลือก (ดูรูปที่ 4)

หลังจากขั้นตอนการเจาะแล้ว จำเป็นต้องสร้างฐาน 4 สกรูสำหรับยึดฝาครอบ กระบอกสูบเหล่านี้ได้รับการออกแบบให้สอดใส่กระบอกสูบดั้งเดิมที่มีรัศมีต่างกัน โดยจะมีกระบอกสูบที่ตัดออกได้หลังจากการทำงานของ XOR

ตอนนี้เรามีเปลือกด้านล่างที่สมบูรณ์แล้ว ในการสร้างฝาครอบที่เหมาะสม จำเป็นต้องสร้างภาพสเก็ตช์ที่ด้านบนของเปลือก และสร้างจุดทรงกระบอกเดียวกัน (ฉันได้ติดเฉพาะจุดที่จะเจาะ แต่มีความเป็นไปได้ที่จะสร้างรูที่มีเส้นผ่านศูนย์กลางคงที่)

หลังจากที่โครงอุปกรณ์ทั้งหมดเสร็จสมบูรณ์ เราสามารถตรวจได้โดยการประกอบชิ้นส่วนต่างๆ เข้าด้วยกัน

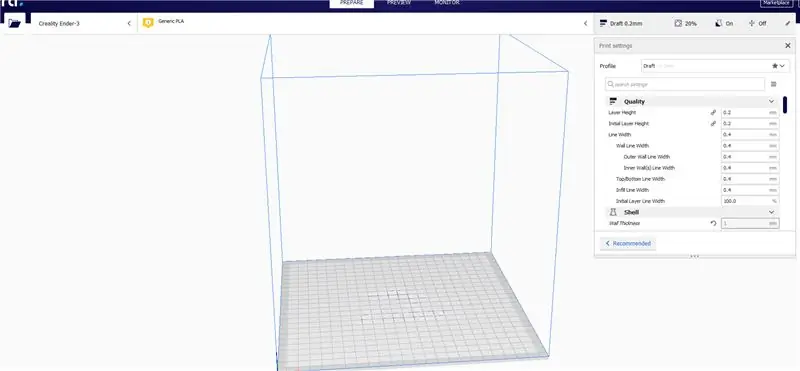

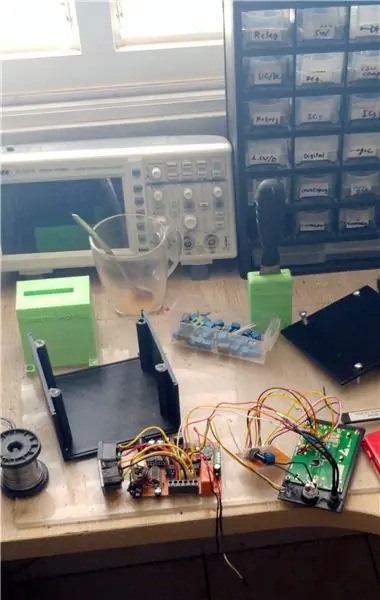

ขั้นตอนที่ 5: การพิมพ์ 3 มิติ

ในที่สุด เราก็มาถึงแล้ว และสามารถก้าวไปสู่การพิมพ์ได้ มีไฟล์ STL ที่พร้อมใช้งานสำหรับโครงการนี้ ตามการออกแบบของฉัน อาจมีปัญหากับไฟล์เหล่านี้ที่จะพิมพ์ เนื่องจากไม่มีความคลาดเคลื่อนในบัญชี ความคลาดเคลื่อนเหล่านี้สามารถปรับได้ในแอปพลิเคชันตัวแบ่งส่วนข้อมูล (ฉันใช้ Ultimaker Cura) สำหรับไฟล์ STL

ชิ้นส่วนที่อธิบายถูกพิมพ์บน Creality Ender 3 พร้อมเตียงกระจก เงื่อนไขอยู่ไม่ไกลจากมาตรฐาน แต่ควรคำนึงถึง:

- เส้นผ่าศูนย์กลางหัวฉีด: 0.4mm

- เติมความหนาแน่น: 50%

- การสนับสนุน: ไม่จำเป็นต้องแนบไฟล์สนับสนุนเลย

- ความเร็วที่แนะนำ: 50mm/s สำหรับโครงการ

ทันทีที่มีการพิมพ์ส่วนต่างๆ ของตัวเครื่อง จำเป็นต้องตรวจสอบชิ้นส่วนต่างๆ ในชีวิตจริง หากไม่มีปัญหาในการติดชิ้นส่วนของตัวเครื่อง เราสามารถดำเนินการตามขั้นตอนการประกอบและการบัดกรี

มีปัญหากับโปรแกรมดู STL ในคำแนะนำ ดังนั้นฉันแนะนำให้ดาวน์โหลดก่อน:)

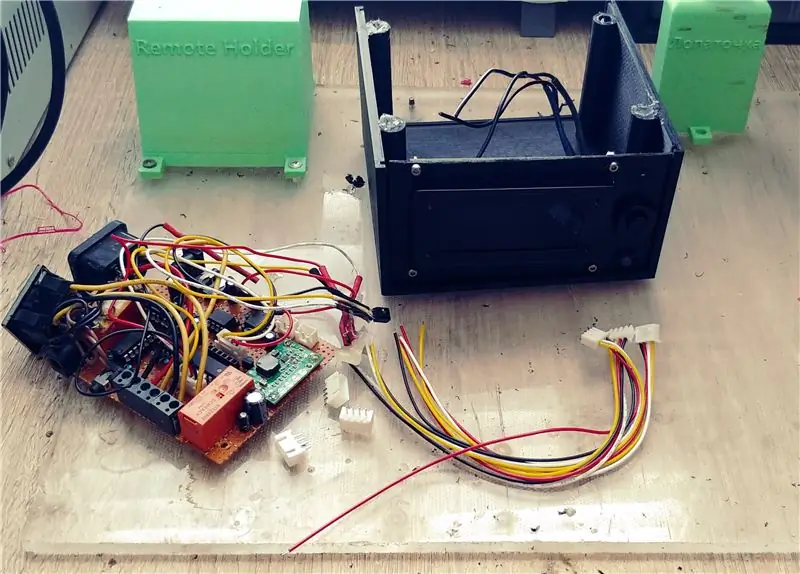

ขั้นตอนที่ 6: การประกอบและการบัดกรี

กระบวนการบัดกรีเป็นกระบวนการที่รุนแรง แต่ถ้าเราแยกลำดับออกเป็นวงจรต่างๆ เราจะทำเสร็จได้ง่ายขึ้นมาก

- วงจร MCU: ควรบัดกรีด้วยขั้วต่อการเขียนโปรแกรมหญิงก่อน ในขั้นนั้น เราสามารถทดสอบการทำงานและการเชื่อมต่อได้จริง

- วงจรเสียง: อันที่สอง อย่าลืมติดเทอร์มินัลบล็อกบนบอร์ดบัดกรี การแยกเส้นทางกลับของวงจรเสียงออกจากวงจรดิจิตอลเป็นสิ่งสำคัญมาก โดยเฉพาะอย่างยิ่งไอซีโพเทนชิออมิเตอร์แบบดิจิตอล เนื่องจากลักษณะที่มีเสียงรบกวน

- วงจรตรวจสอบ: คล้ายกับวงจรเสียง อย่าลืมต่อแผงขั้วต่อที่พอร์ต I/O

- Connectors and UI Panel: สิ่งสุดท้ายที่ควรเชื่อมต่อ แผงอินเทอร์เฟซผู้ใช้เชื่อมต่อกับบอร์ดที่บัดกรีผ่านขั้วต่อ Board-To-Wire โดยที่สายไฟจะถูกบัดกรีโดยตรงไปยังชิ้นส่วนภายนอก

หลังจากกระบวนการบัดกรีแล้ว มีลำดับขั้นของการต่อชิ้นส่วนทางกลอย่างง่าย ตามที่สังเกตด้านบนนี้ จำเป็นต้องใส่สกรู 4 ตัว (ฉันใช้สกรูขนาดเส้นผ่านศูนย์กลาง 5 มม.) ที่มุมซึ่งมีอยู่บนโครง หลังจากนั้นจำเป็นต้องแนบส่วน UI และตัวเชื่อมต่อแผงด้านหลังกับโลกภายนอก เครื่องมือที่ต้องการคือปืนกาวร้อน

จะเป็นประโยชน์อย่างยิ่งในการตรวจสอบที่พักของชิ้นส่วนต่างๆ ในกล่องพิมพ์ที่พิมพ์ออกมา หากทุกอย่างดูดี เราสามารถดำเนินการตามขั้นตอนการเขียนโปรแกรมได้

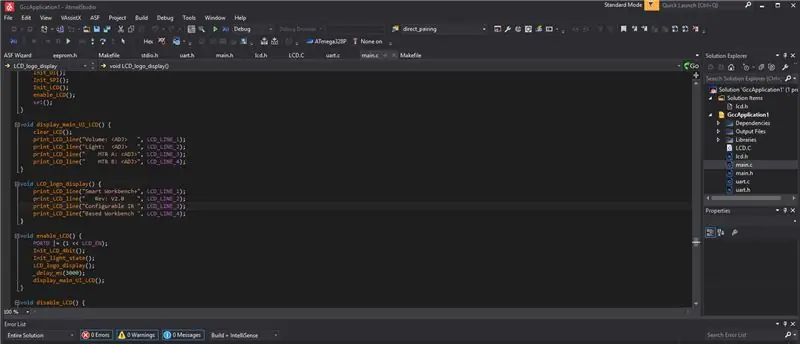

ขั้นตอนที่ 7: การเขียนโปรแกรม

ขั้นตอนนี้เป็นขั้นตอนที่สนุก เนื่องจากมีหลายอย่างที่ต้องดำเนินการ เราจะใช้บริการของ MCU ทั้งหมด 5 บริการ: การขัดจังหวะภายนอก อุปกรณ์ต่อพ่วง SPI UART สำหรับการบันทึก ตัวจับเวลาสำหรับการนับที่แม่นยำ และ EEPROM สำหรับการจัดเก็บรหัสระยะไกล IR ของเรา

EEPROM เป็นเครื่องมือที่จำเป็นสำหรับข้อมูลที่เก็บไว้ของเรา ในการจัดเก็บรหัสรีโมท IR จำเป็นต้องดำเนินการกดปุ่มตามลำดับ หลังจากที่แต่ละระบบลำดับจะจำรหัสที่ไม่ขึ้นกับสถานะว่าอุปกรณ์ใดได้รับพลังงานหรือไม่

คุณสามารถค้นหา Atmel Studio 7 Project ทั้งหมดที่เก็บถาวรเป็น RAR ได้ที่ด้านล่างของขั้นตอนนี้

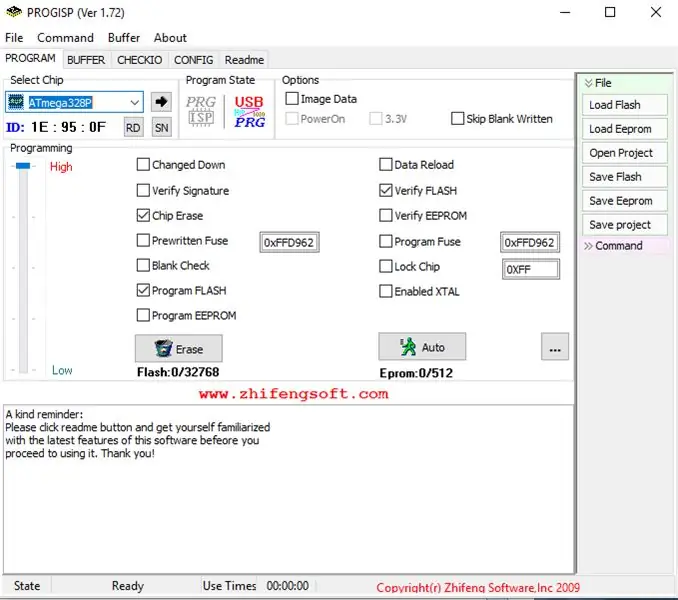

การเขียนโปรแกรมทำได้โดย AVR ISP Programmer V2, 0 ผ่านแอปพลิเคชันอย่างง่ายที่เรียกว่า ProgISP มันเป็นแอพที่เป็นมิตรมากพร้อมส่วนต่อประสานผู้ใช้ที่สมบูรณ์ เพียงเลือกไฟล์ HEX ที่เหมาะสมแล้วดาวน์โหลดลงใน MCU

สำคัญ: ก่อนตั้งโปรแกรม MCU ตรวจสอบให้แน่ใจว่าได้กำหนดการตั้งค่าที่เหมาะสมทั้งหมดตามข้อกำหนดการออกแบบ เช่นเดียวกับความถี่สัญญาณนาฬิกาภายใน - โดยค่าเริ่มต้น จะมีฟิวส์ตัวแบ่งที่ทำงานอยู่ที่การตั้งค่าจากโรงงาน ดังนั้นจึงต้องตั้งโปรแกรมไว้ที่ลอจิก HIGH

ขั้นตอนที่ 8: การจับคู่และการทดสอบ

ในที่สุดเราก็มาถึงแล้ว หลังจากทำงานหนักมาทั้งหมด:)

เพื่อที่จะใช้อุปกรณ์อย่างถูกต้อง จำเป็นต้องมีลำดับการจับคู่ ดังนั้นอุปกรณ์จะ "จำ" รีโมท IR ที่แนบมาที่จะใช้ ขั้นตอนการจับคู่มีดังนี้:

- เปิดเครื่อง รอการเริ่มต้นแสดง UI หลัก

- กดปุ่มครั้งแรก

- ก่อนที่ตัวนับจะถึงศูนย์ ให้กดปุ่มอีกครั้ง

- กดปุ่มที่เหมาะสมที่คุณต้องการให้มีฟังก์ชั่นเฉพาะตามอุปกรณ์

- รีสตาร์ทอุปกรณ์ ตรวจสอบให้แน่ใจว่าตอนนี้ตอบสนองต่อคีย์ที่กำหนดไว้

และนั่นแหล่ะ!

หวังว่าคุณจะพบว่าคำแนะนำนี้มีประโยชน์

ขอบคุณที่อ่าน!

แนะนำ:

DIY 37 Leds เกมรูเล็ต Arduino: 3 ขั้นตอน (พร้อมรูปภาพ)

DIY 37 Leds เกมรูเล็ต Arduino: รูเล็ตเป็นเกมคาสิโนที่ตั้งชื่อตามคำภาษาฝรั่งเศสหมายถึงวงล้อเล็ก

หมวกนิรภัย Covid ส่วนที่ 1: บทนำสู่ Tinkercad Circuits!: 20 ขั้นตอน (พร้อมรูปภาพ)

Covid Safety Helmet ตอนที่ 1: บทนำสู่ Tinkercad Circuits!: สวัสดีเพื่อน ๆ ในชุดสองตอนนี้ เราจะเรียนรู้วิธีใช้วงจรของ Tinkercad - เครื่องมือที่สนุก ทรงพลัง และให้ความรู้สำหรับการเรียนรู้เกี่ยวกับวิธีการทำงานของวงจร! หนึ่งในวิธีที่ดีที่สุดในการเรียนรู้คือการทำ ดังนั้น อันดับแรก เราจะออกแบบโครงการของเราเอง: th

Bolt - DIY Wireless Charging Night Clock (6 ขั้นตอน): 6 ขั้นตอน (พร้อมรูปภาพ)

Bolt - DIY Wireless Charging Night Clock (6 ขั้นตอน): การชาร์จแบบเหนี่ยวนำ (เรียกอีกอย่างว่าการชาร์จแบบไร้สายหรือการชาร์จแบบไร้สาย) เป็นการถ่ายโอนพลังงานแบบไร้สาย ใช้การเหนี่ยวนำแม่เหล็กไฟฟ้าเพื่อจ่ายกระแสไฟฟ้าให้กับอุปกรณ์พกพา แอปพลิเคชั่นที่พบบ่อยที่สุดคือ Qi Wireless Charging st

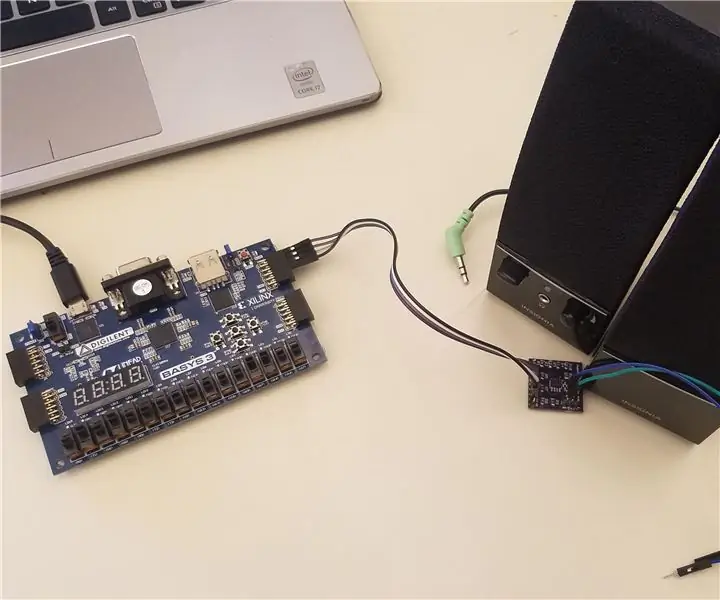

4 ขั้นตอน Digital Sequencer: 19 ขั้นตอน (พร้อมรูปภาพ)

4 ขั้นตอน Digital Sequencer: CPE 133, Cal Poly San Luis Obispo ผู้สร้างโปรเจ็กต์: Jayson Johnston และ Bjorn Nelson ในอุตสาหกรรมเพลงในปัจจุบัน ซึ่งเป็นหนึ่งใน “instruments” เป็นเครื่องสังเคราะห์เสียงดิจิตอล ดนตรีทุกประเภท ตั้งแต่ฮิปฮอป ป๊อป และอีฟ

ป้ายโฆษณาแบบพกพาราคาถูกเพียง 10 ขั้นตอน!!: 13 ขั้นตอน (พร้อมรูปภาพ)

ป้ายโฆษณาแบบพกพาราคาถูกเพียง 10 ขั้นตอน!!: ทำป้ายโฆษณาแบบพกพาราคาถูกด้วยตัวเอง ด้วยป้ายนี้ คุณสามารถแสดงข้อความหรือโลโก้ของคุณได้ทุกที่ทั่วทั้งเมือง คำแนะนำนี้เป็นการตอบสนองต่อ/ปรับปรุง/เปลี่ยนแปลงของ: https://www.instructables.com/id/Low-Cost-Illuminated-