สารบัญ:

- ขั้นตอนที่ 1: วัสดุที่จำเป็น

- ขั้นตอนที่ 2: ออกแบบแผงวงจรของคุณ

- ขั้นตอนที่ 3: ส่งออก Gerbers

- ขั้นตอนที่ 4: การแปลงรูปภาพ CAM

- ขั้นตอนที่ 5: การแก้ไขรูปภาพ

- ขั้นตอนที่ 6: พิมพ์มาสเตอร์ชีท

- ขั้นตอนที่ 7: เตรียมบอร์ดเคลือบทองแดง

- ขั้นตอนที่ 8: ลงทะเบียน Copper Images

- ขั้นตอนที่ 9: การถ่ายโอนผงหมึก

- ขั้นตอนที่ 10: จำหลักบอร์ดของคุณ

- ขั้นตอนที่ 11: ใช้ Solder Mask

- ขั้นตอนที่ 12: เจาะบอร์ดของคุณ

- ขั้นตอนที่ 13: ตัดเป็นขนาดสุดท้าย

- ขั้นตอนที่ 14: เติมบอร์ดของคุณ

- ผู้เขียน John Day day@howwhatproduce.com.

- Public 2024-01-30 13:05.

- แก้ไขล่าสุด 2025-01-23 15:12.

ต่อไปนี้จะอธิบายขั้นตอนที่ฉันสร้างแผงวงจรสำหรับพีซีสำหรับใช้ครั้งเดียวและใช้งานต้นแบบ มันถูกเขียนขึ้นสำหรับผู้ที่สร้างบอร์ดของตัวเองในอดีตและคุ้นเคยกับกระบวนการทั่วไป

ขั้นตอนทั้งหมดของฉันอาจไม่เหมาะสมกับสถานการณ์ของคุณ ฉันได้พัฒนากระบวนการนี้โดยการลองผิดลองถูกผสมผสานเทคนิคจากแหล่งต่างๆ โปรดใช้สิ่งที่ได้ผลสำหรับคุณและทิ้งสิ่งที่ไม่เป็นประโยชน์

บันทึกย่อสำหรับการผลิต: ฉันเป็นโรงเรียนเก่าและเรียนรู้ได้ดีที่สุดจากคำแนะนำเป็นลายลักษณ์อักษรและรูปภาพ พวกเขาเป็นกลุ่มของคำแนะนำนี้ ฉันได้รวมวิดีโอสองสามขั้นตอนสำหรับขั้นตอนที่ซับซ้อนมากขึ้น

ขั้นตอนที่ 1: วัสดุที่จำเป็น

รายการต่อไปนี้มีความยาว แต่หากคุณสร้างบอร์ดพีซีของคุณเองอยู่แล้ว คุณอาจมีบางรายการเหล่านี้ ส่วนที่เหลือส่วนใหญ่ ยกเว้นกล่องรับแสงยูวี สามารถซื้อออนไลน์ได้

คุณจะต้องการ:

- วัสดุ PCB หุ้มทองแดง

- ซอฟต์แวร์ออกแบบแผงวงจร (ฉันใช้ Eagle ฟรีแวร์)

- โปรแกรมแปลไฟล์ Gerber - แปลงไฟล์ Gerber เป็นรูปแบบกราฟิก Gerber2PDF

- ซอฟต์แวร์แก้ไขกราฟิก (PhotoShop)

- เครื่องพิมพ์เลเซอร์พร้อมโทนเนอร์เหมาะสำหรับเทคนิคการถ่ายโอนโทนเนอร์

- กระดาษเครื่องพิมพ์เลเซอร์เคลือบเงา (ลวดเย็บกระดาษ #633215)

- ฟิล์มใสสำหรับเครื่องพิมพ์เลเซอร์ (C-Line no60837)

- กาวแท่งละลายน้ำ กาวไซยาโนอะคริเลต เทปจิตรกร

- ลวดดอกไม้บาง (~ 26 เกจ) และหมุดตรง

- เครื่องมือช่างสำหรับตัด ขึ้นรูป และเจาะบอร์ด PC

- มาตรฐานเสื้อผ้า เตารีด.

- วัสดุทำความสะอาดแผงวงจร (กระดาษเช็ดมือ ฟองน้ำ น้ำยาซักฟอก เพื่อนบาร์คีปเปอร์ ตัวทำละลาย)

- ของเหลวเฟอร์ริกคลอไรด์ (40%)

- กรดซิตริกแบบผง (nuts.com).

- CrockPot เก่าพร้อมเซรามิกหรือไลเนอร์แก้ว (ไม่ใช่โลหะ)

- Qt. ขนาดถุงพลาสติกช่องแช่แข็งมีซิปปิด

- สีทาหน้ากากประสานยูวีรักษาได้ (อีเบย์หรืออเมซอน)

- กล่องรับแสงยูวี (Home-Made?).

ขั้นตอนที่ 2: ออกแบบแผงวงจรของคุณ

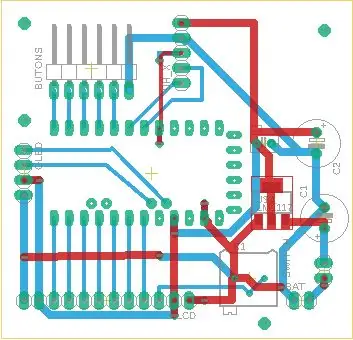

ฉันใช้เวอร์ชันฟรีแวร์ของ Eagle เนื่องจากขนาดของบอร์ดค่อนข้างเจียมเนื้อเจียมตัวและจำกัดเพียง 2 ด้าน ฉันใจกว้างกับขนาดของร่องรอยของฉันและระยะห่างระหว่างพวกเขา (ขนาดร่องรอยขั้นต่ำ 24 mil และ 15 mil ระหว่าง)

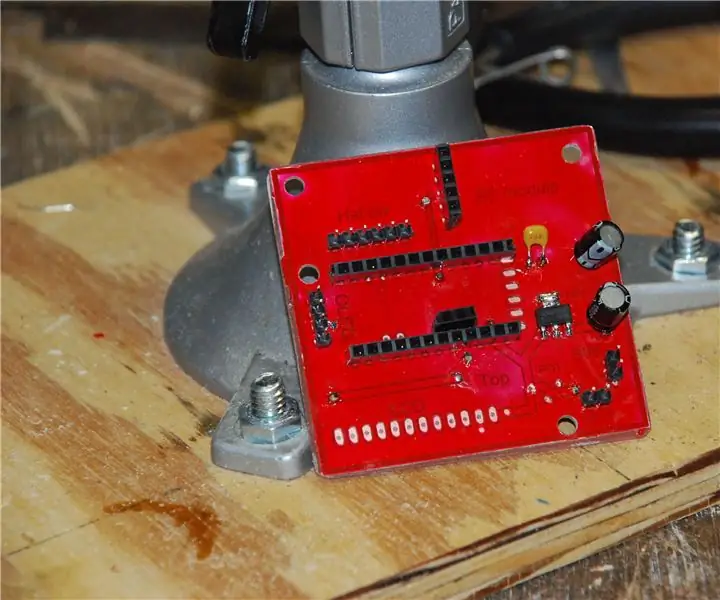

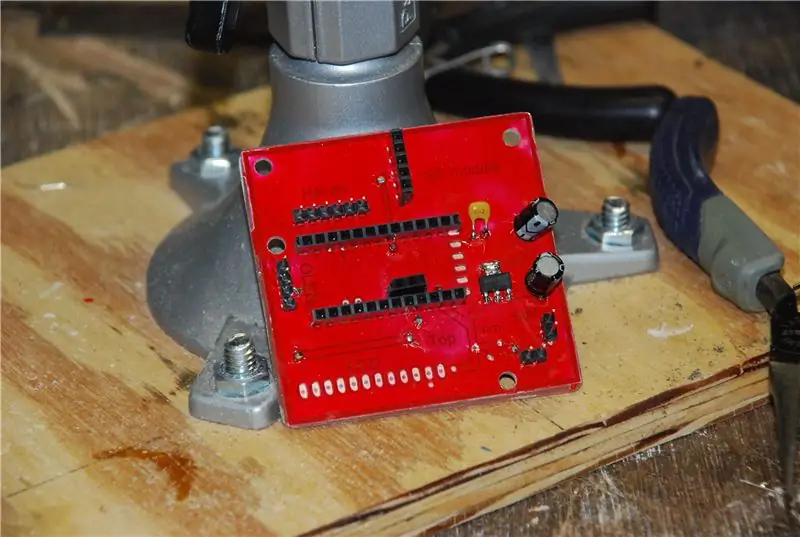

ส่วนประกอบส่วนใหญ่ของฉันผ่านรู แต่ฉันใช้ SMD หรือรวมกันเป็นครั้งคราว ฉันพยายามกำหนดเส้นทางการติดตามไปยังส่วนหัวของหมุดที่ด้านล่างของกระดาน ฉันไม่ได้ใช้การชุบผ่านรู ดังนั้นฉันจึงเพิ่มจุดแวะเพิ่มเติมที่เชื่อมต่อร่องรอยด้านบนกับด้านล่างซึ่งส่วนประกอบไม่สามารถบัดกรีได้ทั้งสองด้าน สิ่งเหล่านี้จะเต็มไปด้วยลวดเส้นเล็กบาง ๆ ที่บัดกรีเข้าที่

เมื่อฉันจัดวางเลย์เอาต์และกำหนดเส้นทางเสร็จแล้ว ฉันจะเพิ่มจุดแวะขนาดใหญ่หลายจุดใกล้กับมุมของบอร์ดเพื่อใช้เป็นรูสำหรับยึดและตัวบ่งชี้การลงทะเบียนสำหรับแผง 2 ด้าน

เมื่อคุณทำเสร็จแล้ว เราขอแนะนำให้คุณพิมพ์สำเนาบอร์ดขนาดใหญ่เพื่อใช้อ้างอิงในการวางส่วนประกอบและการทำเครื่องหมายรู

ฉันใช้ตัวประมวลผล CAM ของ Eagles เพื่อสร้างภาพบอร์ดที่จะพิมพ์บนกระดาษสำหรับทองแดง และบนฟิล์มใสแบบเลเซอร์สำหรับหน้ากากประสาน

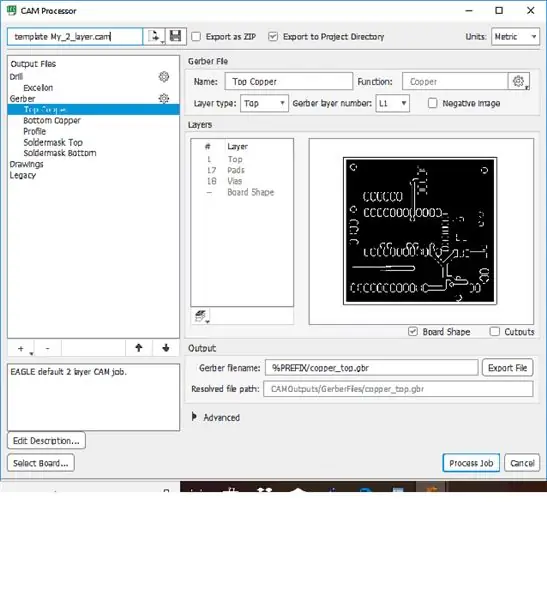

ขั้นตอนที่ 3: ส่งออก Gerbers

ฉันชอบใช้รูปหลายเหลี่ยมเติมเพื่อสร้างระนาบกราวด์ที่ด้านล่างและ V+ ที่ด้านบน ดังนั้นฉันจึงไม่พิมพ์อิมเมจของบอร์ดโดยตรงแต่ใช้เอาต์พุต CAM ของ Eagle ฉันไม่ได้ใช้ stencils วางประสานเนื่องจากฉันบัดกรีส่วนประกอบ SMD สองสามตัวที่ฉันใช้กับบอร์ดของฉันด้วยมือ

เพื่ออำนวยความสะดวกในการสร้างอิมเมจ CAM ฉันได้สร้างเทมเพลตที่กำหนดเองสำหรับเอาต์พุต CAM แบบด้านเดียวและสองด้านที่มีไฟล์เอาต์พุตที่ฉันต้องการ ฉันมักจะเพิ่มรูปร่างของกระดานให้กับ Gerbers ทองแดง แต่ไม่ใช่กับมาสก์

ฉันมักจะใส่ไฟล์ Gerber ลงในโฟลเดอร์โครงการเมื่อดำเนินการงานเพื่อให้สามารถเข้าถึงได้หากจำเป็นในภายหลัง

ขั้นตอนที่ 4: การแปลงรูปภาพ CAM

การสร้างเอาต์พุตโดยใช้โปรเซสเซอร์ CAM ของ Eagle ทำให้เกิดอุปสรรคหลายประการในการสร้างหน้ากากทองแดงและหน้ากากประสาน

- คุณต้องแปลงไฟล์ Gerber เป็นภาพที่พิมพ์ได้

- โปรเซสเซอร์ Cam ถอดส่วนประกอบและผ่านตัวบ่งชี้รู

ขั้นตอนแรกคือการแปลงไฟล์ Gerber เป็นไฟล์รูปภาพ ซึ่งฉันสามารถแก้ไขและพิมพ์ได้ ฉันใช้ยูทิลิตี้ชื่อ Gerber2PDF ลิงค์ Gerber2PDF

.exe ที่ดาวน์โหลดมาจะอยู่ในไดเร็กทอรี Eagle CAM จากนั้นฉันจะโอนไฟล์ Gerber ที่ฉันต้องการแปลงจากไดเร็กทอรี Project ไปยังไดเร็กทอรี CAM ก่อนที่จะรัน Gerber2PDF จากบรรทัดคำสั่งของ Windows

ดูเอกสารประกอบของ Gerber2pdf สำหรับไวยากรณ์เพื่อเลือกและแปลงไฟล์เฉพาะ

ฉันได้รวมไฟล์ข้อความที่ฉันใช้เพื่อเรียกใช้กระบวนการ gerber2pdf ที่คุณควรดาวน์โหลด

อย่าลังเลที่จะแก้ไขไฟล์นี้เพื่อให้เหมาะกับความต้องการของคุณ ตัดคำสั่งและวางลงในยูทิลิตี้บรรทัดคำสั่ง DOS เพื่อแปลง Gerbers

เมื่อฉันมี PDF แต่ละรายการสำหรับทองแดงและหน้ากากประสานที่ฉันต้องการ ฉันจะจัดการปัญหาของรูที่ขาดหายไปในส่วนประกอบของบอร์ด จุดอ่อน และรูการลงทะเบียน ฉันใช้ PhotoShop เพื่อนำเข้า PDF และแก้ไขไฟล์ทองแดงเพื่อเพิ่มรูที่จำเป็นเป็นวงกลมสีขาวเติมขนาดเล็ก

ขั้นตอนที่ 5: การแก้ไขรูปภาพ

ฉันใช้ PhotoShop เพื่อนำเข้า PDF และแก้ไขไฟล์ทองแดงเพื่อเพิ่มรูที่จำเป็นเป็นวงกลมสีขาวเติมขนาดเล็ก คุณสามารถใช้ซอฟต์แวร์แปลงและตัดต่อกราฟิกของคุณเองได้โดยทำตามคำแนะนำด้านล่าง

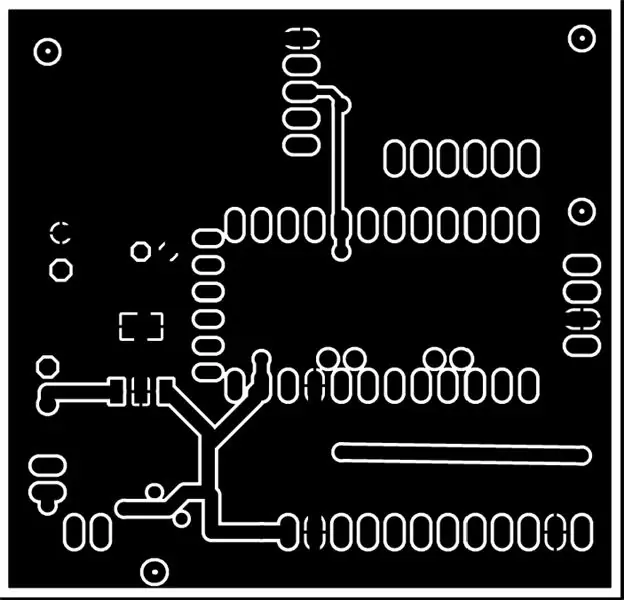

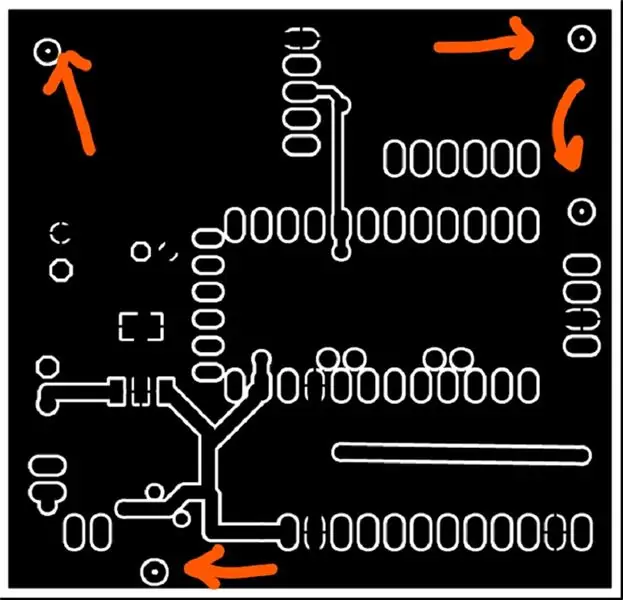

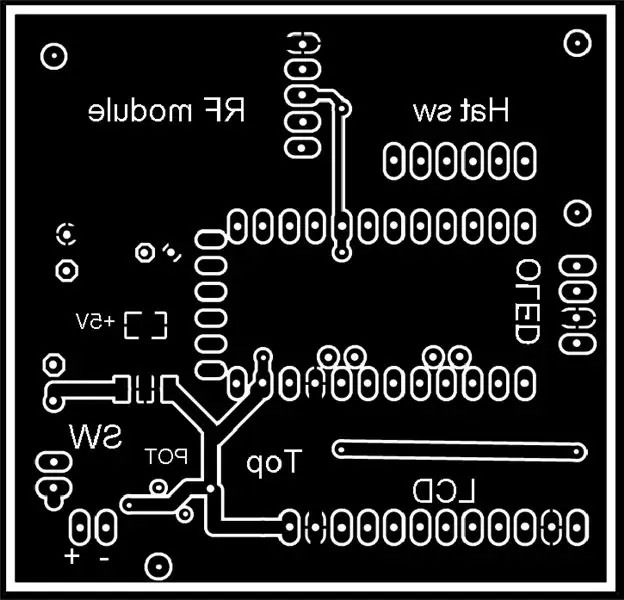

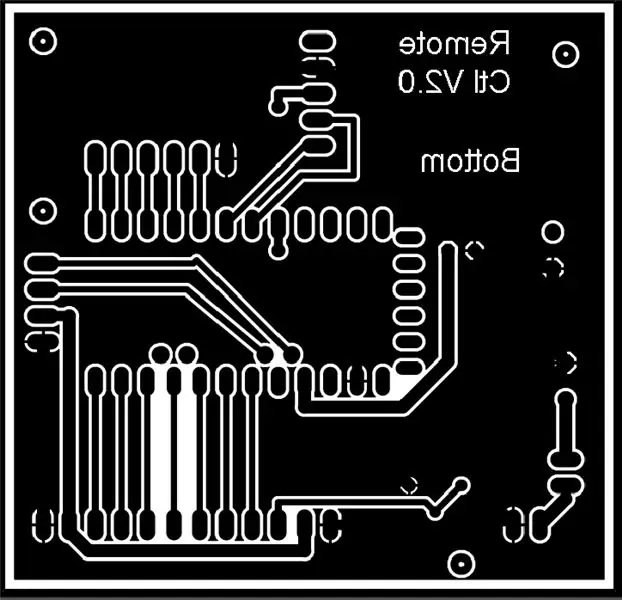

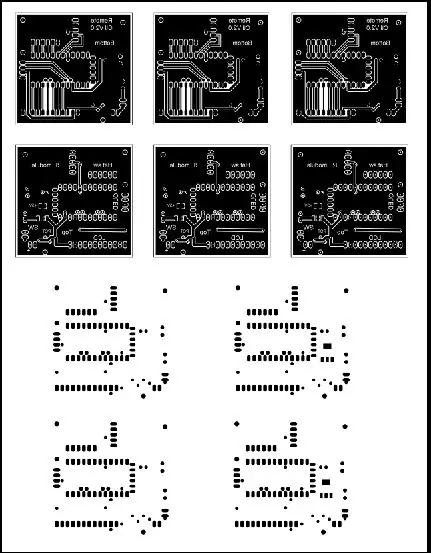

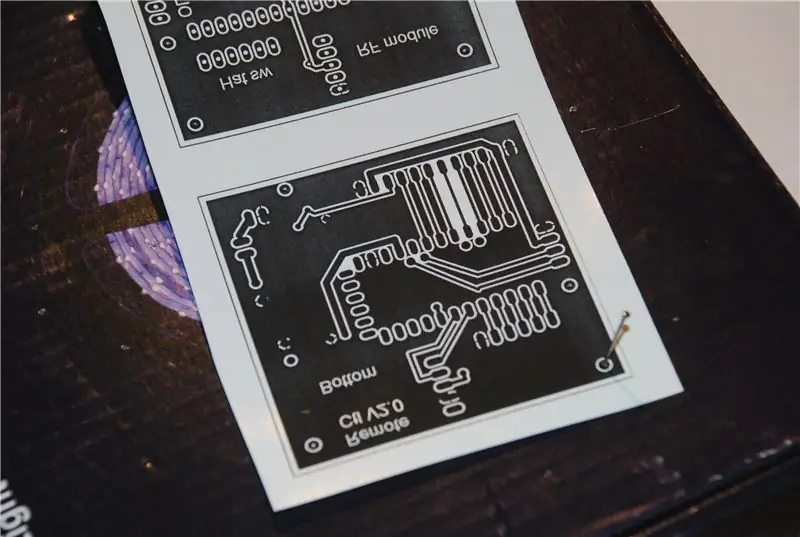

แก้ไข PDF เพื่อเพิ่มเครื่องหมายหลุมลงทะเบียน (ดูลูกศร) ที่ทั้งสองด้านของกระดาน 2 ด้าน ให้ช่องการลงทะเบียนเล็กเป็นพิเศษเพื่อให้การลงทะเบียนถูกต้องมากขึ้น แต่ใหญ่พอที่จะมองเห็นเมื่อคุณพิมพ์ภาพทองแดง ฉันเพิ่มเฉพาะรูส่วนประกอบที่ด้านบนเนื่องจากฉันจะเจาะส่วนใหญ่จากด้านนี้ สังเกตว่าภาพทองแดงด้านบนต้องพลิกในแนวนอน (กระจก) ณ จุดนี้เพื่อให้แผ่นอิเล็กโทรดตรงกันหลังจากแกะสลัก คุณยังเพิ่มข้อความที่พิมพ์ได้ ณ จุดนี้ ตรวจสอบให้แน่ใจว่าข้อความที่คุณเพิ่มปรากฏบนทองแดงทั้งด้านบนและด้านล่าง เพื่อที่จะถ่ายโอนไปยังบอร์ดของคุณอย่างถูกต้อง (ดูตัวอย่างด้านบน)

คัดลอกและวางภาพทองแดงและหน้ากากแต่ละภาพลงในแผ่นงานเปล่าแบบเต็มหน้า (ที่ความละเอียดเท่ากับ PDF) ซึ่งจะถูกพิมพ์บนเครื่องพิมพ์เลเซอร์ของคุณ คุณอาจต้องการเพิ่มข้อความระบุบอร์ดลงในแผ่นงานหลัก

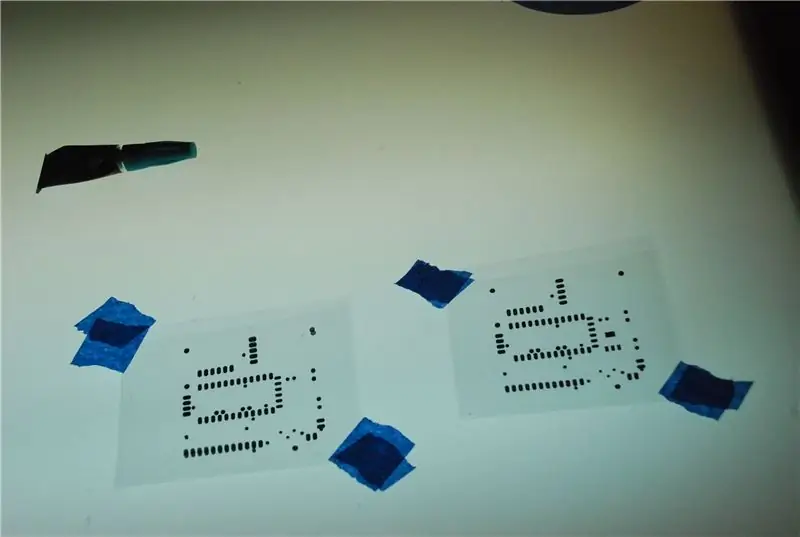

การใส่สำเนาภาพทองแดงหลายชุดบนมาสเตอร์ชีทจะช่วยประหยัดกระดาษและทำให้เกิดข้อผิดพลาดในกระบวนการถ่ายโอนผงหมึก ทำเช่นเดียวกันสำหรับไฟล์หน้ากากประสานโดยเพิ่มสำเนาอย่างน้อย 2 ชุดของแต่ละมาสก์ พวกมันจะถูกรวมเข้าด้วยกันในภายหลัง

ขั้นตอนที่ 6: พิมพ์มาสเตอร์ชีท

ภาพทองแดงมาสเตอร์ชีทที่พิมพ์จะถูกโอนไปยัง PCB ที่เตรียมไว้โดยใช้การถ่ายเทความร้อนด้วยผงหมึก ฉันใช้ Premium Color Laser Gloss Paper จาก Staples (#633215) สำหรับกระบวนการถ่ายโอน มีความน่าเชื่อถือ ต้นทุนต่ำ และมองเห็นได้ชัดเจน (ไม่เหมือนหน้านิตยสาร) ยอมรับผงหมึกเลเซอร์โดยมีข้อผิดพลาดเพียงเล็กน้อยหรือไม่มีเลย ถ่ายโอนผงหมึกไปยังทองแดงอย่างรวดเร็ว และปล่อยออกอย่างหมดจดด้วยการแช่ในน้ำอุ่นเพียงไม่กี่นาที หากต้องสร้างหน้ากากประสานอย่างน้อยสองสำเนาของแต่ละหน้ากากจะถูกพิมพ์บน Laser Printer Transparency Film (C-Line no60837)

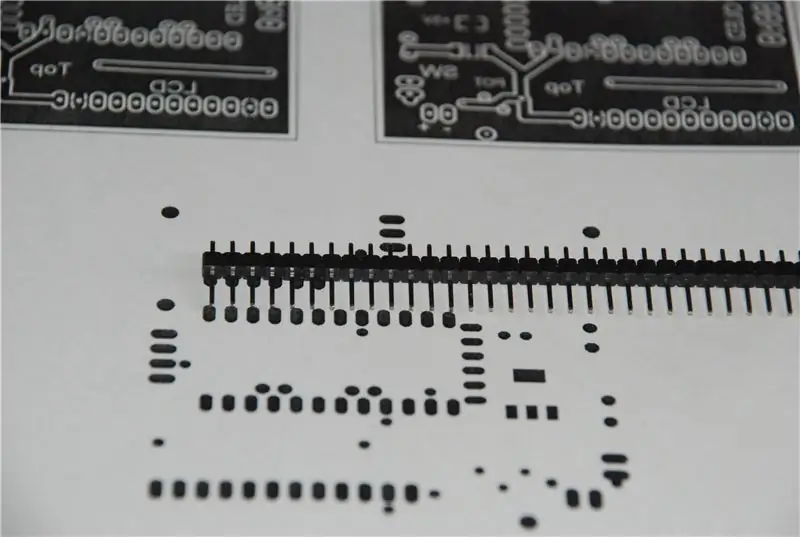

ก่อนที่คุณจะพิมพ์บนกระดาษมันหรือแผ่นใส ให้พิมพ์สำเนาของภาพบนกระดาษธรรมดา สำเนานี้จะใช้สำหรับการปรับขนาดบอร์ดและการจัดตำแหน่งทองแดง 2 ด้าน เป็นความคิดที่ดีที่จะตรวจสอบระยะห่างที่ถูกต้องระหว่างแผ่นอิเล็กโทรดสำหรับ SMD และส่วนประกอบอื่นๆ (ดูรูปด้านบน) ทำเช่นนี้สำหรับทั้งภาพทองแดงและหน้ากาก ฉันทำผิดพลาดในกระบวนการคัดลอกและวางมากกว่าหนึ่งครั้ง และหลังจากแกะสลัก ปิดบัง และเจาะ PCB แล้ว ไม่สามารถเติมบอร์ดที่เสร็จแล้วได้

ขั้นตอนที่ 7: เตรียมบอร์ดเคลือบทองแดง

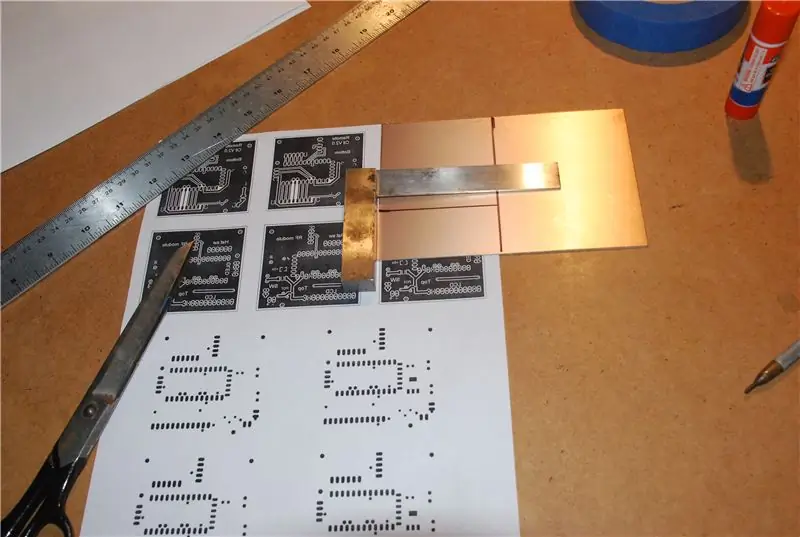

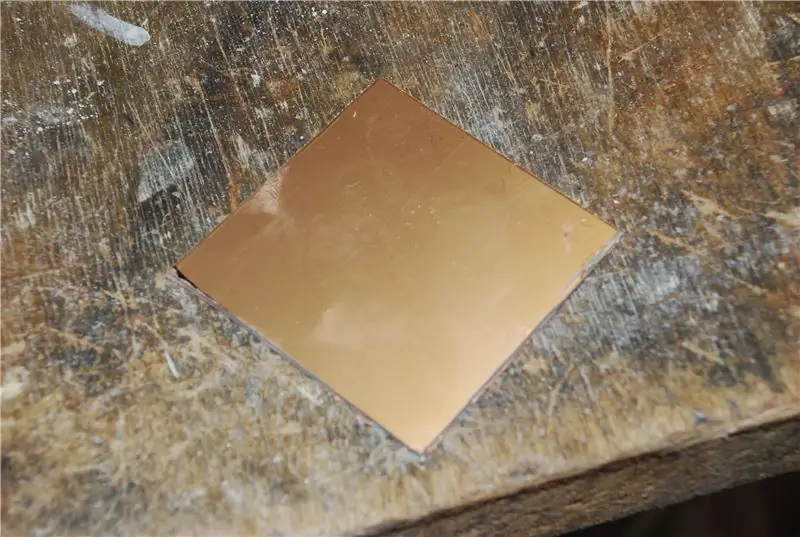

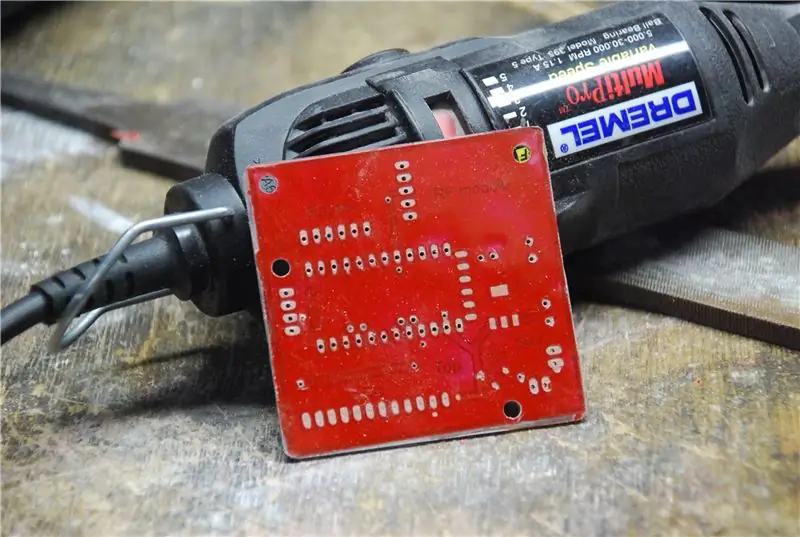

แผ่นทองแดง (ด้านเดียวหรือสองด้าน) ถูกตัดให้มีรูปร่างหยาบ (ประมาณครึ่งนิ้วทั้งหมด) โดยใช้รูปภาพจากงานพิมพ์กระดาษธรรมดาเป็นแนวทาง (ฉันใช้เครื่องมือ Dremel ที่มีล้อตัด)

ตะไบขอบเรียบเพื่อให้เรียบและมุมโค้งมน จากนั้นฉันตะไบขอบด้านบนและด้านล่างเป็นมุม 45 องศาเพื่อขจัดครีบหรือความคมชัด (ตรวจสอบด้วยนิ้วของคุณหลังจากยื่น)

ขั้นตอนต่อไปคือการทำความสะอาดแผงเพื่อเอาน้ำมันหรือจารบีออก ผงซักฟอกและน้ำอุ่นจะช่วยได้ ในที่สุดเพื่อขจัดออกซิเดชันและสร้างพื้นผิวที่จะยอมรับการถ่ายโอนและบัดกรีง่าย ฉันโรยทองแดงด้วยสารประกอบ "Bar Keepers Friend" เล็กน้อยแล้วขัดเบา ๆ ด้วยฟองน้ำชุบน้ำหมาด ๆ แล้วล้างออกก่อนเช็ดให้แห้งด้วยกระดาษชำระ

หากกระดานเป็นแบบ 2 ด้าน รูปภาพจะต้องได้รับการลงทะเบียนอย่างถูกต้อง ฉันพบวิธีที่ดีที่สุดสำหรับฉันคือการทากาวสำเนากระดาษธรรมดาของรูปภาพทองแดงด้านล่างไว้ที่ด้านหนึ่งของกระดาน (ซึ่งจะเป็นด้านบนสุดที่ขัดแย้งกัน) และเจาะกึ่งกลางของจุดแวะลงทะเบียนอย่างระมัดระวังด้วยสว่าน #70 แท่นสว่านพร้อมแท่นเจาะเพื่อจับดอกสว่านใช้งานได้ดี

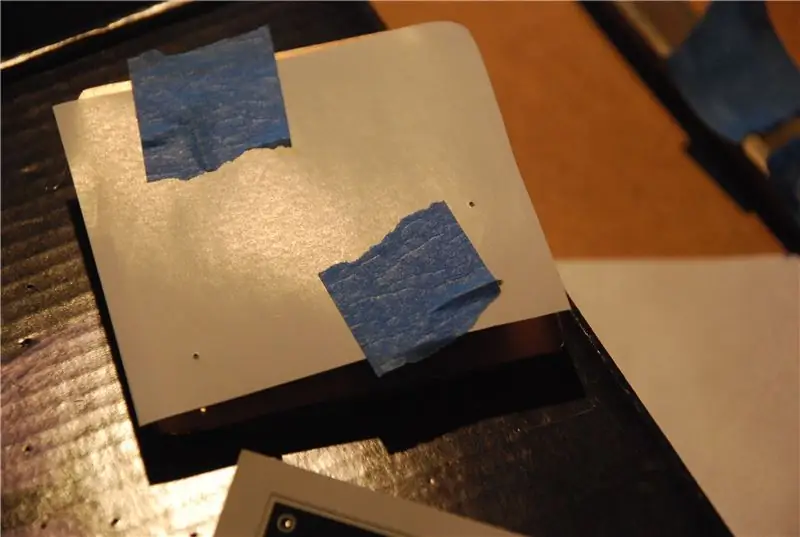

ขั้นตอนที่ 8: ลงทะเบียน Copper Images

สำหรับบอร์ดด้านเดียว กระบวนการนี้ค่อนข้างง่าย เพียงตัดสำเนาของภาพทองแดงออกจากกระดาษมันแล้วค่อยๆ ติดเทปลงไปที่ด้านภาพบนกระดานโดยใช้เทปจิตรกร (เทปสีน้ำเงิน) จากนั้นฉันก็วางกระดานบนแผ่นไม้อัดที่ปูด้วยกระดาษชำระ 2 ชั้นแล้วปิดกระดานอีกสองชั้น

สำหรับบอร์ดสองด้าน กระบวนการนี้ซับซ้อนกว่า ก่อนอื่นฉันล้างรูการลงทะเบียนในกระดานด้วยหมุดตรง ขั้นตอนต่อไปคือการตัดภาพด้านบนทองแดงและด้านล่างหนึ่งภาพออกจากกระดาษมัน และเจาะตรงกลางของรูลงทะเบียนทั้งหมดด้วยหมุดตรง

ต่อไปฉันตัดร้านขายดอกไม้หรือลวดเส้นเล็กบาง (~ 26 เกจ) ให้เล็กพอที่จะผ่านรูลงทะเบียน (ยาวประมาณ 3/4 นิ้ว) ฉันส่งลวดนี้ผ่านด้านหลังของรูลงทะเบียนในกระดาษด้านบนก่อน จากนั้นจึงผ่านกระดาน ณ จุดนี้ ฉันงอลวดและใช้เทปจิตรกรชิ้นเล็ก ๆ เพื่อป้องกันไม่ให้ลวดตกลงมาเมื่อฉันพลิกกระดาน ในที่สุดดันผ่านด้านหน้าของรูกระดาษด้านล่างเพื่อให้ภาพหันไปทางทองแดง

ลวดแต่ละเส้นจะงอเพื่อยึดกระดาษและกระดานเข้าด้วยกัน เมื่อเจาะรูทั้งหมดแล้ว ให้ทำตามขั้นตอนสำหรับกระดานด้านเดียวด้านบน

ขั้นตอนที่ 9: การถ่ายโอนผงหมึก

ตอนนี้บอร์ดพร้อมสำหรับการถ่ายโอนผงหมึกแล้ว วิดีโอขั้นตอนการโอนนี้อาจช่วยให้คำแนะนำต่อไปนี้ชัดเจนขึ้น

ฉันใช้ชุดเตารีดเสื้อผ้าแห้งภายใต้อุณหภูมิสูงสุดเพื่อติดกระดาษลงบนกระดานโดยใช้ปลายแหลมของเตารีด ระวังวางปลายระหว่างสายไฟบนแผงแบบสองด้าน และยึดทั้งสองด้านเพื่อไม่ให้กระดาษแยกออกจากบอร์ดเมื่อจับต้อง เตือนบอร์ดร้อนจัด บนกระดานสองด้านฉันตัดสายไฟที่ด้านหนึ่งแล้วดึงปลายอีกด้านผ่านกระดาษและกระดานก่อนขั้นตอนต่อไป

ลอกเทปใดๆ ออกก่อนใช้เตารีดด้วยแรงกดในแต่ละด้านเป็นเวลาประมาณ 1 นาที โดยห้ามเคลื่อนไหว เว้นแต่กระดานจะมีขนาดใหญ่เพื่อให้ครอบคลุมเตารีดได้เต็มที่ การทำเช่นนี้จะทำให้บอร์ดจุ่มความร้อนและเกาะติดผงหมึก เพื่อให้แน่ใจว่าการถ่ายโอนผงหมึก ฉันเอากระดาษทิชชู่ที่ด้านบนออกแล้วจับขอบเตารีดทำมุม 45 องศากับบอร์ด จากนั้นใช้แรงกดขณะเคลื่อนผ่านกระดาน ฉันทำสิ่งนี้ในแต่ละด้านอย่างน้อยหลายครั้ง ณ จุดนี้ คุณควรเห็นภาพเล็กน้อยของผงหมึกที่ด้านหลังของกระดาษ

ขั้นตอนต่อไปคือการแช่กระดานและกระดาษในน้ำจนกระดาษลอยออก ฉันมักจะถูหลังกระดาษเบา ๆ เพื่อเอาการเคลือบดินเหนียวออกเพื่อให้กระบวนการและค่อยๆ ลอกกระดาษออกหลังจากไม่กี่นาที การแปรงเบา ๆ ใต้น้ำด้วยแปรงขนอ่อนหรือนิ้วมือของคุณจะประกันการเคลือบดินของมันวาว กระดาษจะถูกลบออกจากทองแดงก่อนการแกะสลัก น้ำจะขุ่นด้วยอนุภาคดินเหนียวขนาดเล็ก

เช็ดให้แห้ง ตรวจสอบและสัมผัสด้วย Sharpee Marker และมีด หากจำเป็น หากจำเป็นต้องซ่อมแซมอย่างละเอียดในขั้นตอนนี้ คุณอาจต้องถอดผงหมึกออกและนำไปใช้ใหม่ก่อนที่จะทำการแกะสลัก (โปรดทำความสะอาดบอร์ดอีกครั้ง)

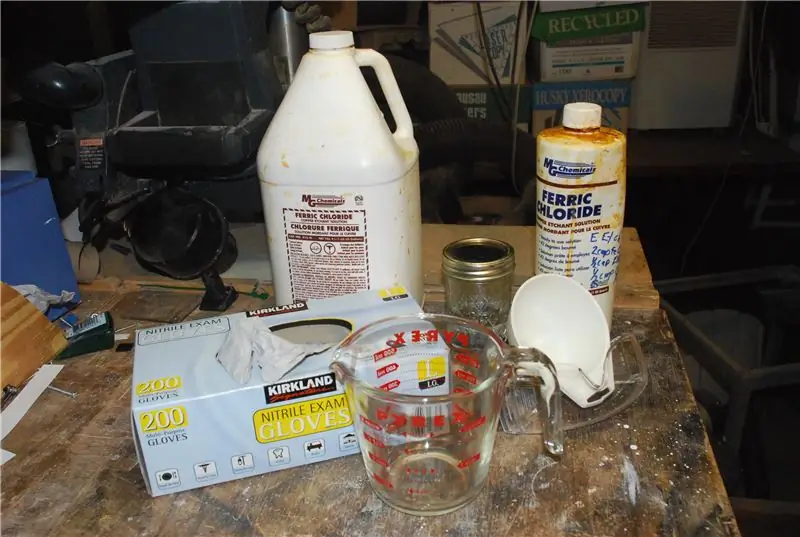

ขั้นตอนที่ 10: จำหลักบอร์ดของคุณ

กระบวนการแกะสลักของฉันอาจจะแหวกแนวที่สุด ต้องใช้หม้อต้มที่เติมน้ำ 1/2 วิธีบนการตั้งค่าสูงและอุ่น (อย่างน้อย 1 ชั่วโมง) จนร้อน ขั้นตอนต่อไปที่ไม่ธรรมดาคือการสลักกระดานไว้ในถุงแช่แข็งคุณภาพดีพร้อมซิปล็อค ในที่สุดฉันก็ใช้ Edinburgh Etch ที่ใช้ Ferric Chloride ซึ่งเตรียมดังนี้: รับ Citric Acid แห้ง (หรือที่เรียกว่า Sour Salt ที่มักใช้เป็นสารกันบูดในอาหาร} จากออนไลน์ (NUTS.com) หรือแหล่งในท้องถิ่น เตรียมสารละลาย ของกรดซิตริกโดยละลายผง 1/4 ถ้วยในน้ำอุ่น 3/4 ถ้วย พักไว้ให้เย็น เพื่อให้เอตแคนท์เติมสารละลายนี้ 1/2 ถ้วยตวง ลงในสารละลายเฟอร์ริกคลอไรด์ 40% 2 ถ้วยตวง เติมกรด กับคลอไรด์ นี่คือการกัดเอดินบะระ สารละลายกัดเร็วเป็นสองเท่าของสารกัดเฟอร์ริกคลอไรด์แบบธรรมดาและจะไม่เกิดการอุดตันในตัวเองหรือทำให้เกิดตะกอน

คำเตือน: อย่าใช้ตัวทำละลายไฮโดรเจนเปอร์ออกไซด์ด้วยวิธีนี้ มันสร้างก๊าซไฮโดรเจนที่สามารถระเบิดได้และจะเปิดถุงออก

ต้องแน่ใจว่าได้ใช้ถุงมือและอุปกรณ์ป้องกันเสื้อผ้า (ผ้ากันเปื้อนกันน้ำ) ก่อนผสมหรือใช้สารกัดเซาะ มันจะยังเปื้อนกินผ้าและผิวหนังอยู่! เปิดถุงที่มีแผงวงจร ปกติผมจะเติมน้ำลงในถุงก่อนเพื่อทดสอบรอยรั่วแล้วเทน้ำออก เพิ่มการกัดที่เพียงพอต่อการกัดวงจรของคุณ อย่าเติมจนเต็ม คุณสามารถเพิ่มได้อีกในภายหลัง แต่มันอาจจะเลอะเทอะได้ คุณจะพบว่าคุณใช้การกัดเซาะน้อยกว่าวิธีอื่นๆ และเนื่องจากมันทิ้งไปหลังการใช้งาน การกัดเซาะจึงมีความสดใหม่อยู่เสมอ บีบอากาศออกจากถุงให้มากที่สุดเท่าที่จะเป็นไปได้โดยไม่ทำให้เกิดการรั่วไหล จากนั้นปิดผนึกอย่างแน่นหนาเพื่อให้อากาศแน่น

ปิดหม้อหม้อ ตอนนี้วางถุงในน้ำร้อนจนบอร์ดจมอยู่ใต้น้ำและแบน ตรวจสอบความคืบหน้าของการแกะสลักอย่างน้อยทุก ๆ 5 นาทีจนกว่าทองแดงที่สัมผัสทั้งหมดจะถูกล้างอย่างสมบูรณ์ (ถุงใสช่วยให้ตรวจสอบได้) ไม่จำเป็นต้องมีการกวนอย่างต่อเนื่องเนื่องจาก Edinburgh Etch ไม่อุดตัน เมื่อเสร็จแล้ว (มองไม่เห็นทองแดง) ให้นำถุงออกแล้วเปิดอย่างระมัดระวัง ทิ้งสารกัดเซาะในถังขยะ ห้ามเทลงในท่อระบายน้ำ! ฉันใช้ภาชนะพลาสติกขนาดใหญ่ที่มีปากกว้างเพื่อทิ้งขยะอันตรายในชุมชนของฉัน

ล้างถุงด้วยน้ำ ทิ้งลงในถังขยะและนำกระดานออกก่อนทิ้งถุง ล้างกระดานใต้น้ำไหลเพื่อทำความสะอาดก่อนถอดอุปกรณ์ป้องกันของคุณ

นำผงหมึกออกตามปกติโดยเช็ดด้วยกระดาษชำระที่จุ่มลงในอะซิโตนหรือทินเนอร์แล็กเกอร์

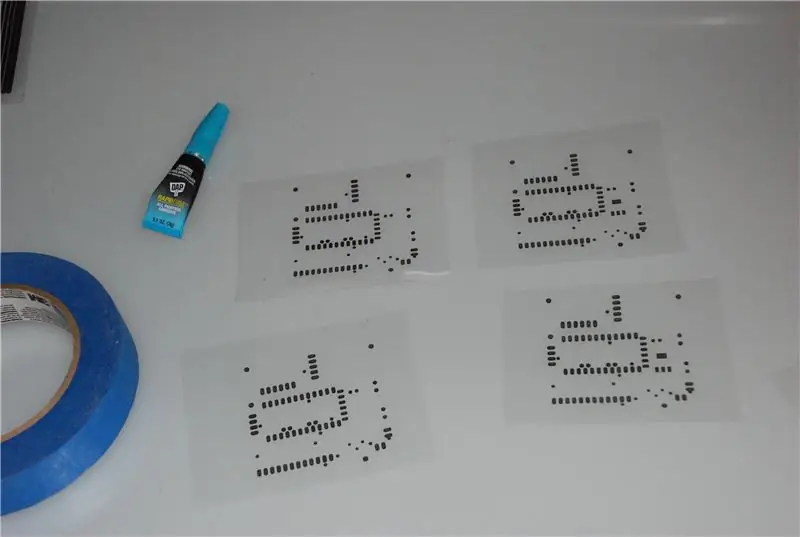

ขั้นตอนที่ 11: ใช้ Solder Mask

เมื่อกระดานแห้งแล้ว ก็ถึงเวลาทาหน้ากากประสาน นี่เป็นขั้นตอนทางเลือก แต่จะช่วยป้องกันทองแดงจากการเกิดออกซิเดชัน ดูเป็นมืออาชีพมากขึ้น และปรับปรุงการจัดวางส่วนประกอบ SMD

อีกครั้งเนื่องจากคำอธิบายของกระบวนการนี้ไม่ได้สื่อถึงความแตกต่างทั้งหมดที่จำเป็นสำหรับความสำเร็จ ฉันได้รวมวิดีโอไว้

หน้ากากฟิล์มหายากและมีราคาแพงมาก ดังนั้นฉันจึงใช้หลอดของหน้ากากประสานยูวีที่รักษาได้ซึ่งได้มาจากแหล่งต่างๆ บนอินเทอร์เน็ต ไม่ว่าคุณจะใช้ฟิล์มหรือสี คุณจะต้องมีแหล่งกำเนิดแสงยูวี ฉันสร้างหน่วยรับแสงยูวีโดยใช้แถบ LED สีม่วง/ยูวีม้วนหนึ่ง:

สิ่งสำคัญในการปกป้องสายตาของคุณคือต้องใส่แหล่งกำเนิดรังสียูวีไว้ในกล่องที่มีน้ำหนักเบา มีหลายทิศทางสำหรับการสร้างอุปกรณ์รับแสง UV อื่น ๆ ใน Instructables.com สร้างอุปกรณ์ที่เหมาะกับคุณ ฉันใช้ตัวจับเวลาอิเล็กทรอนิกส์ที่สามารถวัดวินาทีและเปิดใช้งานรีเลย์เพื่อเปิดและปิดกระแสไฟตรงไปยังแหล่งกำเนิด UV

เนื่องจากเครื่องพิมพ์เลเซอร์ไม่พิมพ์ภาพที่มีความหนาแน่นเพียงพอ คุณจึงต้องรวม 2 ภาพเข้าด้วยกัน ตัดสำเนาของหน้ากากประสานแต่ละชุดออกจากฟิล์มและจัดตำแหน่งอย่างระมัดระวังเพื่อสร้างหน้ากากสำหรับแต่ละด้าน ฉันติดมันอย่างถาวรพร้อมกับจุดเล็ก ๆ ของ "Super Glue" ที่มุมตรงข้ามห่างจากภาพที่พิมพ์

ขั้นตอนต่อไปคือฮิวริสติกมากที่สุด และจะต้องทดสอบการตั้งค่าการเปิดรับแสงของคุณ (ดูคำแนะนำด้านล่าง) รวมถึงการทดลองกับแอปพลิเคชันสีของคุณ

การทดสอบอุปกรณ์รับแสง UV ของคุณ - ฉันไม่รู้ว่าอุปกรณ์ของคุณจะส่งออกระดับ UV ในระดับใดหรือความหนาของสีของคุณ มีตัวแปรมากเกินไป คุณต้องกำหนดเวลาเปิดรับแสงที่เหมาะสมกับการตั้งค่าเฉพาะและความหนาแน่นของสี ในการทำเช่นนี้ ให้เตรียมตัวอย่างคู่มือการเปิดรับแสงและปิดแผ่น PCB เปล่าด้วยสีตามคำแนะนำด้านล่าง (ฉันได้แนบรูปภาพการเปิดรับแสงแบบแถบซึ่งคุณสามารถพิมพ์บนอะซิเตทและใช้เป็นหน้ากากทดสอบของคุณ อย่าลืมเพิ่มเป็นสองเท่าและติดกาว).

เริ่มต้นด้วยเวลาทั้งหมด 10 นาที แบ่งเป็นช่วงเวลา 2 1/2 นาทีสี่ช่วง และแสดงกระดานตัวอย่างที่เคลื่อนย้ายแผ่นคาร์บอร์ดในแต่ละ 2 1/2 นาที เพื่อให้ส่วนใดส่วนหนึ่งปรากฏเป็นเวลา 2 1/2 นาทีถัดไป 5 นาที จากนั้น 7 1/2 และสุดท้ายเต็ม 10 นาที ถอดและทำความสะอาดกระดานโดยใช้กระดาษชำระและสีทินเนอร์เพื่อดูว่าส่วนไหนแข็งและส่วนไหนไม่มี หากเกือบทั้งแข็งหรือถอดออกทั้งหมด ให้เพิ่มเป็นสองเท่าหรือครึ่งครั้ง แล้วลองอีกครั้งโดยใช้บอร์ด PC ที่สะอาด ใช้การกำหนดเวลาเหล่านี้เพื่อกำหนดเวลาแสดงที่แนะนำสำหรับบอร์ดแรกของคุณ

คำเตือน! เมื่อหน้ากากแข็งตัวแล้ว แทบเป็นไปไม่ได้เลยที่จะถอดออก ให้กำหนดเวลารับแสงอย่างระมัดระวังก่อนที่จะส่งแผงวงจรเข้าสู่กระบวนการนี้ หากคุณมีความสม่ำเสมอในการเตรียมบอร์ดของคุณ คุณไม่จำเป็นต้องเปลี่ยนเวลาเปิดรับแสง

ใช้ระยะเวลาที่คุณได้รับจากการทดสอบ เปิดเผยหน้ากากของคุณ หลังจากได้รับบอร์ดที่เสร็จแล้วให้ถอดออกจากกล่อง UV ให้ถอดหน้ากากประสานแล้วลอกแผ่นปิดอะซิเตทกลับ คุณควรเห็นสีเกาะติดกับแผ่นกระดาษนี้โดยที่แผ่นอิเล็กโทรดปรากฏบนหน้ากากของคุณ แต่ไม่ปรากฏที่อื่นบนกระดาน ตอนนี้ใช้กระดาษทิชชู่และเอาสีที่ยังไม่ทาออกด้วยทินเนอร์สี ควรลอกสีทั้งหมดออกจากแผ่นทองแดงและจุดแวะ แต่ไม่ทิ้งร่องรอย ทำความสะอาดกระดานด้านหลังและด้านหน้า และเช็ดให้แห้งด้วยกระดาษชำระ ในการทำให้หน้ากากของคุณแข็งตัวก่อน ให้ตรวจสอบบริเวณที่ไม่ได้รับแสงและใช้เครื่องมือที่แหลมคม ขจัดสีออกจากบริเวณที่ไม่ต้องการ จากนั้นวางบอร์ดลงในกล่องรับแสงยูวีและเปิดรับแสงอย่างน้อย 2 ถึง 3 เท่าของเวลาเดิม ประมวลผลด้านที่สองหากจำเป็นในลักษณะเดียวกัน

ขั้นตอนที่ 12: เจาะบอร์ดของคุณ

เจาะรูสำหรับจุดแวะ ส่วนประกอบผ่านรู และรูยึด ฉันใช้สว่านเจาะกระแทกกับสว่านเจาะกระแทกสำหรับดอกสว่านขนาดลวด ฉันพบว่าบอร์ดจะจัดการได้ง่ายขึ้นหากเจาะก่อนตัดให้ได้ขนาดสุดท้าย

ขั้นตอนที่ 13: ตัดเป็นขนาดสุดท้าย

ใช้เส้นโปรไฟล์ของบอร์ดเป็นแนวทาง ตัดแต่งบอร์ดโดยใช้เครื่องมือหมุนและวงล้อตัด ขอบตะไบและมุมมน

ขั้นตอนที่ 14: เติมบอร์ดของคุณ

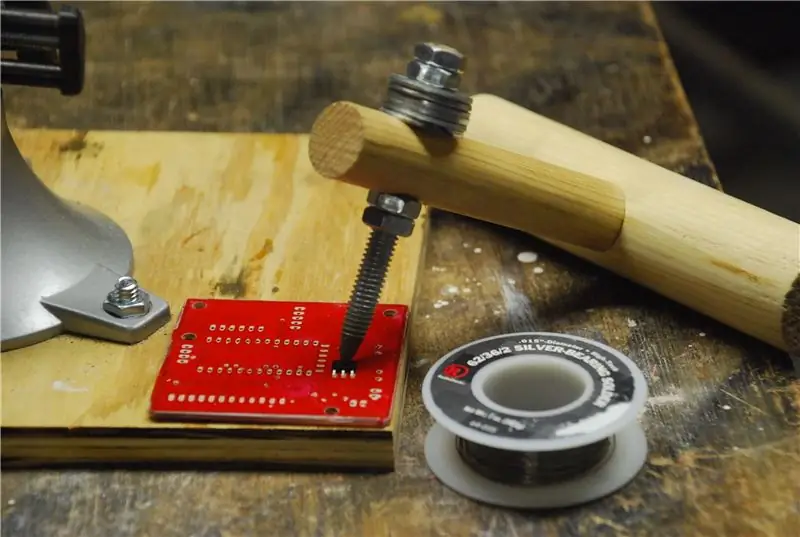

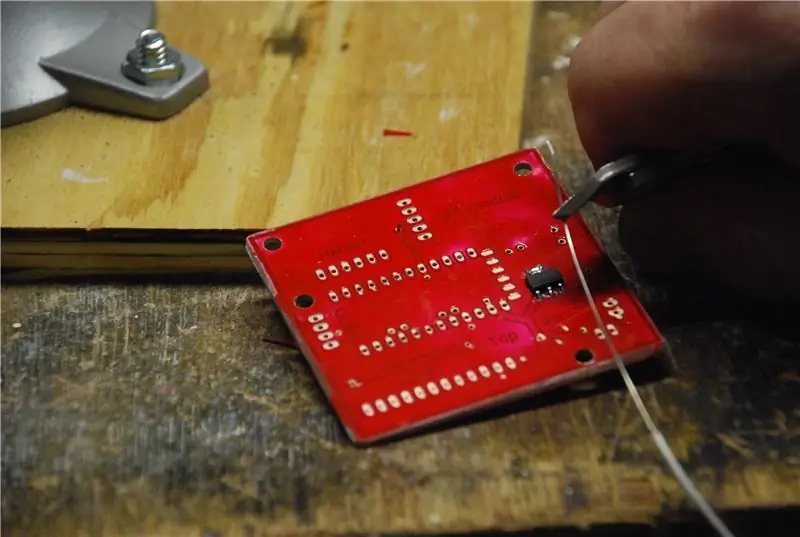

ฉันมักจะประสานชิ้นส่วน SMD ด้วยมือก่อน จากนั้นจึงค่อยทำการประสาน และสุดท้ายคือส่วนประกอบที่เจาะทะลุ

ฉันสร้างอุปกรณ์นี้เพื่อยึดส่วนประกอบ SMD เมื่อทำการบัดกรีจากเดือยสองสามตัว วงแหวนและน็อต ฉันใช้ฟลักซ์ของเหลวเล็กน้อยกับแผ่น SMD จับส่วนประกอบแล้วประสานเข้าที่

เคล็ดลับสำหรับจุดแวะคือการทำให้ปลายลวดเรียบขึ้นเล็กน้อยด้วยคีมคู่ เพื่อไม่ให้หล่นผ่านรูทะลุ บัดกรีที่ด้านหน้าแล้วงอลวดแล้วประสานที่ด้านหลัง

บอร์ดของคุณเสร็จสมบูรณ์และพร้อมที่จะทดสอบ

ฉันหวังว่าคำแนะนำนี้แม้ว่าจะเป็นประโยชน์เป็นเวลานาน โปรดแสดงความคิดเห็นหรือแนวคิดที่สร้างสรรค์

ขอขอบคุณที่สละเวลาดูกระบวนการของฉันและสนุกกับการสร้างโครงการอิเล็กทรอนิกส์ของคุณ

แนะนำ:

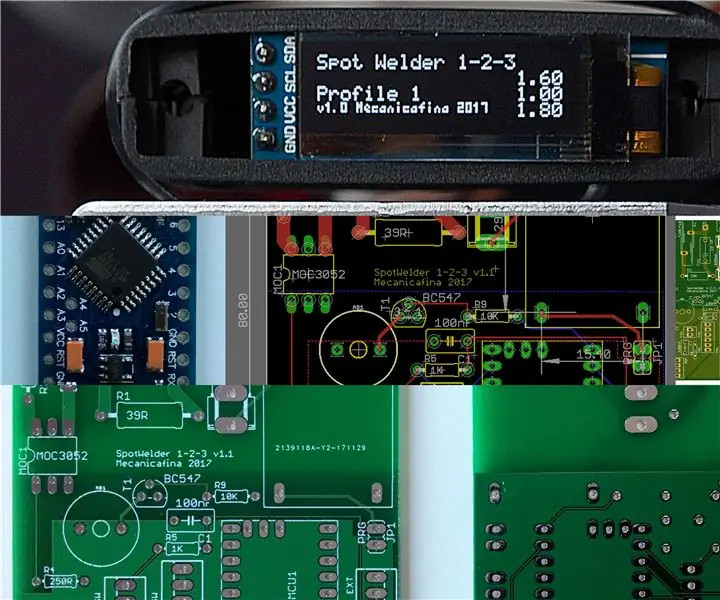

Spot Welder 1-2-3 Arduino แผงวงจรพิมพ์: 4 ขั้นตอน

Spot Welder 1-2-3 Arduino แผงวงจรพิมพ์: เมื่อไม่นานมานี้ฉันเขียนคำสั่งที่ฉันอธิบายวิธีควบคุมเครื่องเชื่อมแบบจุดในลักษณะที่ซับซ้อนโดยใช้ Arduino และชิ้นส่วนที่มีอยู่ทั่วไป หลายคนสร้างวงจรควบคุมขึ้นมา และฉันก็ได้รับการตอบรับที่ค่อนข้างดี นี่คือ

Bolt - DIY Wireless Charging Night Clock (6 ขั้นตอน): 6 ขั้นตอน (พร้อมรูปภาพ)

Bolt - DIY Wireless Charging Night Clock (6 ขั้นตอน): การชาร์จแบบเหนี่ยวนำ (เรียกอีกอย่างว่าการชาร์จแบบไร้สายหรือการชาร์จแบบไร้สาย) เป็นการถ่ายโอนพลังงานแบบไร้สาย ใช้การเหนี่ยวนำแม่เหล็กไฟฟ้าเพื่อจ่ายกระแสไฟฟ้าให้กับอุปกรณ์พกพา แอปพลิเคชั่นที่พบบ่อยที่สุดคือ Qi Wireless Charging st

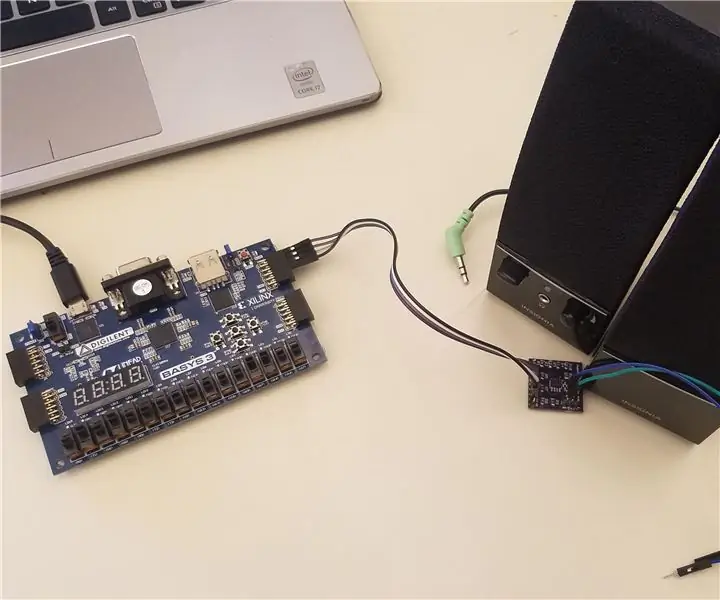

4 ขั้นตอน Digital Sequencer: 19 ขั้นตอน (พร้อมรูปภาพ)

4 ขั้นตอน Digital Sequencer: CPE 133, Cal Poly San Luis Obispo ผู้สร้างโปรเจ็กต์: Jayson Johnston และ Bjorn Nelson ในอุตสาหกรรมเพลงในปัจจุบัน ซึ่งเป็นหนึ่งใน “instruments” เป็นเครื่องสังเคราะห์เสียงดิจิตอล ดนตรีทุกประเภท ตั้งแต่ฮิปฮอป ป๊อป และอีฟ

ป้ายโฆษณาแบบพกพาราคาถูกเพียง 10 ขั้นตอน!!: 13 ขั้นตอน (พร้อมรูปภาพ)

ป้ายโฆษณาแบบพกพาราคาถูกเพียง 10 ขั้นตอน!!: ทำป้ายโฆษณาแบบพกพาราคาถูกด้วยตัวเอง ด้วยป้ายนี้ คุณสามารถแสดงข้อความหรือโลโก้ของคุณได้ทุกที่ทั่วทั้งเมือง คำแนะนำนี้เป็นการตอบสนองต่อ/ปรับปรุง/เปลี่ยนแปลงของ: https://www.instructables.com/id/Low-Cost-Illuminated-

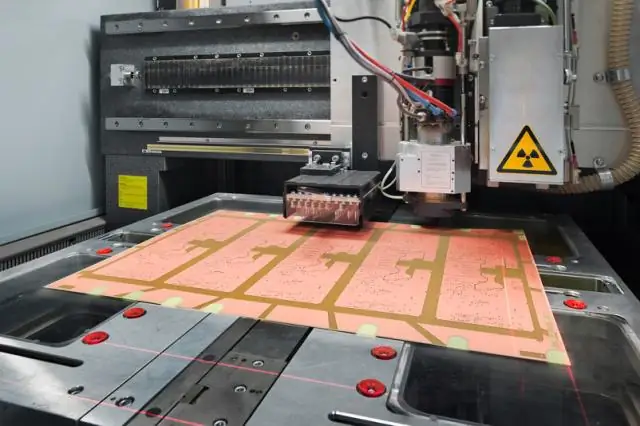

แผงวงจรพิมพ์ (PCB) โดยใช้เครื่องตัดเลเซอร์: 5 ขั้นตอน

แผงวงจรพิมพ์ (PCB) การใช้เครื่องตัดเลเซอร์: นี่เป็นการพลิกโฉมกระบวนการที่มีอยู่ ซึ่งช่วยให้คุณสามารถสร้าง PCB ที่มีความแม่นยำสูง โดยทั่วไปจะเกี่ยวข้องกับการพ่นสีกระดานทองแดง เลเซอร์ตัดสีออก แล้วนำกระดานไปแช่ในอ่างที่มีเฟอร์ริกคลอไรด์เพื่อขจัดค