สารบัญ:

- ขั้นตอนที่ 1: สร้างฝาปิดด้านนอกสำหรับตัวเครื่องบน SolidWorks

- ขั้นตอนที่ 2: สร้างร่างกายบน SolidWorks

- ขั้นตอนที่ 3: สร้างข้อต่อบน SolidWorks

- ขั้นตอนที่ 4: สร้าง Lever Arm/Handle บน SolidWorks

- ขั้นตอนที่ 5: สร้างที่พักแขนบน SolidWorks

- ขั้นตอนที่ 6: สร้าง Gear บน SolidWorks

- ขั้นตอนที่ 7: สร้าง Pawl บน SolidWorks

- ขั้นตอนที่ 8: สร้างปุ่มทิศทางบน SolidWorks

- ขั้นตอนที่ 9: สร้างการติดตั้งท่อ

- ขั้นตอนที่ 10: เริ่มการประกอบบน SolidWorks

- ขั้นตอนที่ 11: สั่งซื้อชิ้นส่วนจาก McMaster-Carr

- ขั้นตอนที่ 12: รับชิ้นส่วนจากร้านฮาร์ดแวร์

- ขั้นตอนที่ 13: การผลิตชิ้นส่วน

- ขั้นตอนที่ 14: ประกอบชิ้นส่วนทั้งหมดเข้าด้วยกัน

- ขั้นตอนที่ 15: การทดสอบซ้ำ

- ขั้นตอนที่ 16: หน้าการมีส่วนร่วม

- ผู้เขียน John Day day@howwhatproduce.com.

- Public 2024-01-30 13:07.

- แก้ไขล่าสุด 2025-01-23 15:12.

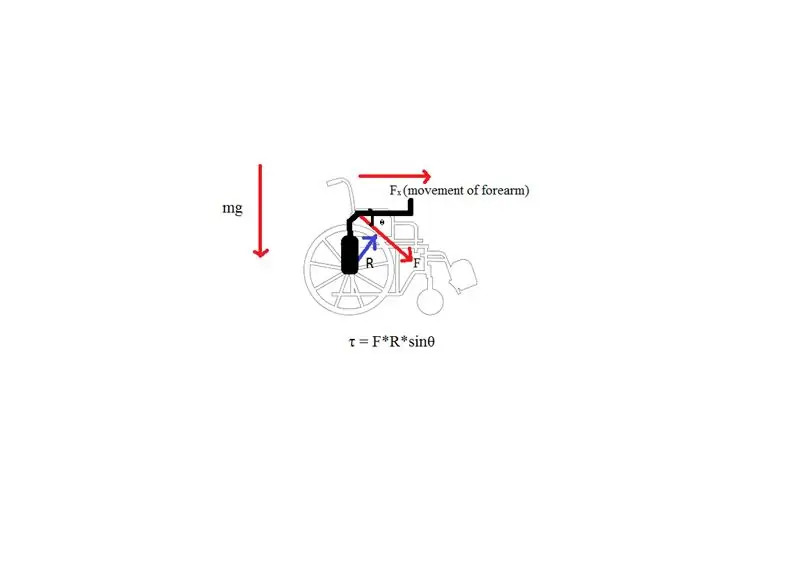

รถเข็นคนพิการทั่วไปมีข้อบกพร่องมากมายสำหรับผู้ที่มีความอ่อนแอของแขนขาตอนบนหรือมีทรัพยากรจำกัด ทีมงานของเราได้รับมอบหมายให้ออกแบบตัวขับคันโยกของวีลแชร์สำหรับวีลแชร์จากภารกิจฟรีวีลแชร์ที่อนุญาตให้ผู้ใช้นั่งเก้าอี้ได้ไกลขึ้นและช่วยเหลือผู้ที่มีความอ่อนแอที่แขนขาตอนบนใช้เก้าอี้ได้ ตัวขับคันโยกสำหรับรถเข็นระบบสนับสนุนเป็นอุปกรณ์ที่คุ้มค่าซึ่งช่วยลดความจำเป็นในการเคลื่อนไหวไหล่และจัดการกับระดับความล้าโดยใช้ตัวขับคันโยกแนวนอนมากกว่าแนวตั้ง ซึ่งจะเหมาะสำหรับผู้ป่วยที่อ่อนแอและผู้ป่วยในพื้นที่ชนบท ตัวขับแขนก้านโยกแนวตั้งโดยทั่วไปจะเน้นไปที่กล้ามเนื้อบริเวณแขนและไหล่มากเกินไป ซึ่งอาจทำให้เกิดภาวะแทรกซ้อนสำหรับผู้ป่วยที่มีจุดอ่อนของแขนขาตอนบนได้ ดังนั้น ทีมงานของเราจึงได้ออกแบบคันโยกแนวนอนสำหรับใช้กล้ามเนื้อหน้าอกเพื่อให้ผู้ที่ไม่สามารถใช้กล้ามเนื้อไหล่ได้สะดวก

ข้อเสนอด้านตลาดและมูลค่า

วิธีจัดการกับอาการปวดไหล่และความเหนื่อยล้าที่เกี่ยวข้องกับการใช้รถเข็นในบุคคลโดยเฉพาะจากหมู่บ้านในชนบทที่มีถนนลาดยาง ตัวขับคันโยกของเรามีจุดมุ่งหมายเพื่อบรรเทาปัญหาโดยใช้การเคลื่อนไหวไปข้างหน้า/ถอยหลังมากกว่าการเคลื่อนไหวขึ้น/ลงพร้อมกับ ที่พักแขนที่ได้รับการปรับปรุงเพื่อความสบายและการรองรับ เนื่องจากหมู่บ้านในชนบทและถนนที่ไม่ปูถนนมักจะเป็นหินและไม่เรียบ ผู้ป่วยจะต้องใช้แรงกดคันโยกมากขึ้นเพื่อที่จะเคลื่อนย้ายรถเข็นไปในระยะทางที่กำหนดเมื่อเทียบกับทางเรียบ ดังนั้นผู้ที่มีจุดอ่อนแขนขาในชนบทจึงถูกกีดกันมากขึ้นเพราะต้องการการเคลื่อนไหวและความแข็งแกร่งมากขึ้นเพื่อย้ายที่หนึ่งไปยังอีกที่หนึ่ง ทำให้เกิดปัญหาตามที่พวกเขาอ่อนแอลงอย่างต่อเนื่องในขณะที่พวกเขายังคงใช้กล้ามเนื้อไหล่ในแต่ละวัน. ดังนั้น ด้วยการใช้คันโยกแนวนอน บุคคลจากพื้นที่ชนบทที่มีจุดอ่อนของแขนขาส่วนบนจะไม่เพียงแต่สามารถเคลื่อนไหวได้อย่างอิสระ แต่ยังในลักษณะที่ช่วยลดการใช้กล้ามเนื้อไหล่ขณะที่พวกเขาใช้กำลังที่หน้าอกแทน

การวิเคราะห์ต้นทุน

เราตัดสินใจใช้ PVC, Acrylic และ ABS มันเป็นการประนีประนอมของความแข็งแกร่งและราคา วัสดุทั้งสามนี้ค่อนข้างถูกกว่า แต่ทนทานพอที่จะทำงานได้อย่างถูกต้อง ค่าใช้จ่ายโดยประมาณอยู่ที่ประมาณ 170 เหรียญ เดิมทีเราวางแผนที่จะใช้อะลูมิเนียมสำหรับส่วนประกอบส่วนใหญ่ของตัวขับคันโยกของเรา เช่น ตัวเรือนด้านนอกและที่จับแขน เนื่องจากอะลูมิเนียมมีราคาถูกกว่าเหล็กกล้า อย่างไรก็ตาม หลังจากทำการวิจัย เราพบว่าการใช้แผ่นอลูมิเนียมหนาและแท่งอลูมิเนียมไม่เหมาะ เนื่องจากมีค่าใช้จ่ายที่ค้างชำระเพื่อให้ได้โลหะจำนวนมาก แต่เราพบทางเลือกที่ถูกกว่าโดยใช้วัสดุที่แตกต่างกันสำหรับชิ้นส่วนต่างๆ เราใช้แผ่นอะครีลิคขนาดใหญ่สำหรับปลอกด้านนอกและเลเซอร์ตัดแผ่นเป็นชิ้นส่วนเล็กๆ ซึ่งออกมาประมาณ 25 ดอลลาร์ ในการเปรียบเทียบ แผ่นอลูมิเนียมขนาดใหญ่จะมีราคาสูงกว่า 70 ดอลลาร์ นอกจากนี้ เรายังตัดสินใจใช้ท่อพีวีซีสำหรับมือจับแบบมีแขนแทนแท่งโลหะ เนื่องจากท่อพีวีซีไม่เพียงมีความทนทานเท่านั้น แต่ยังมีราคาถูกมากอีกด้วย แม้ว่าแท่งอลูมิเนียมอาจแข็งแรงกว่า แต่เราน่าจะใช้เงินราว 30 ดอลลาร์สำหรับรถเข็นแต่ละข้าง ในทางตรงกันข้าม ท่อพีวีซีมีราคาประมาณ 5 เหรียญสหรัฐ ค่าใช้จ่ายส่วนใหญ่ของเรามาจากการพิมพ์ ABS 3D เนื่องจากเราพิมพ์สามส่วนในระบบของเรา เวลารวมในการพิมพ์ส่วนเหล่านี้ทั้งหมดจึงใช้เวลาประมาณ 32 ชั่วโมง ด้วยเหตุนี้ ด้วยอัตรารายชั่วโมงในการใช้เครื่องพิมพ์ 3 มิติ ยอดรวมออกมาเป็น 130 ดอลลาร์

วัสดุและการออกแบบต้นแบบ

- ท่อพีวีซี ~ $2.16

- ฝาปิดซ็อกเก็ตพีวีซี ~ $1.66

- ข้อศอก PVC 90 องศา ~ $2.28

- แผ่นอะคริลิค ~ $24.98

- เกียร์ ABS, อุ้งเท้า ABS, ปุ่ม ABS ~ 130 เหรียญ

- สกรูเหล็ก ~ $6.92

- ยางรัดผม ~ $3.18

- E6000 Craft Adhesive ~ $4.29

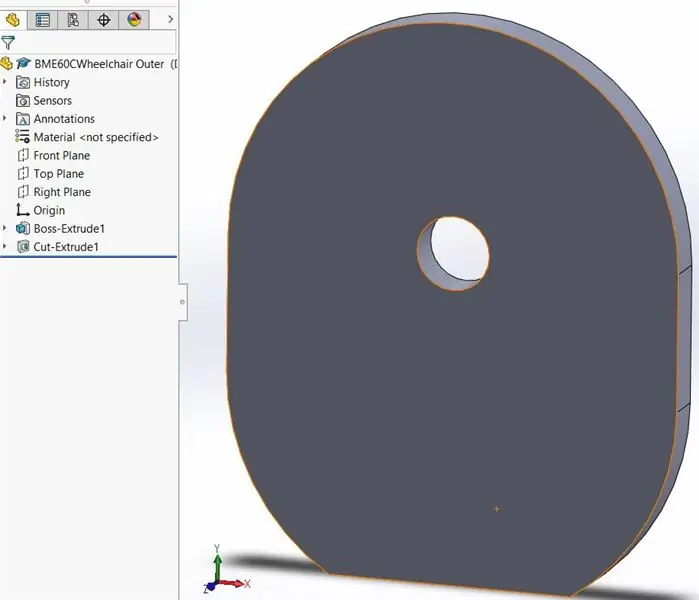

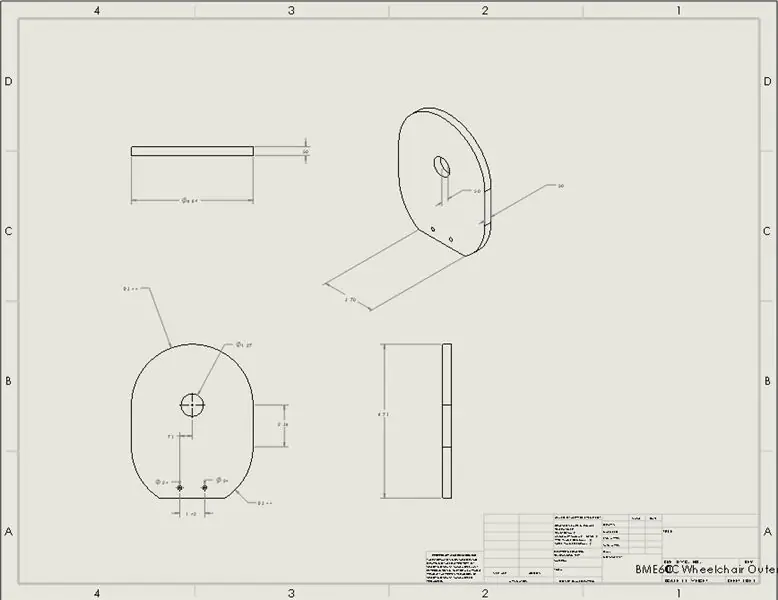

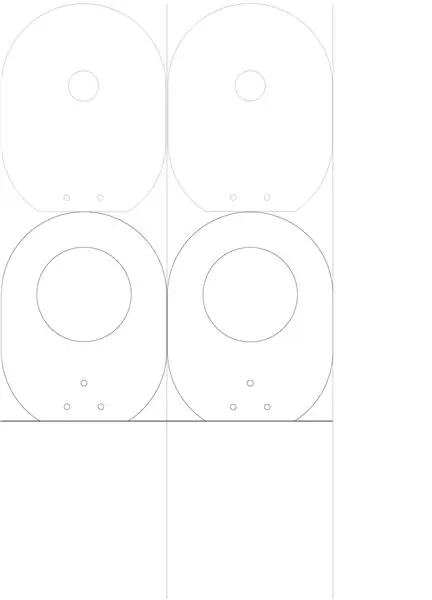

ขั้นตอนที่ 1: สร้างฝาปิดด้านนอกสำหรับตัวเครื่องบน SolidWorks

ก่อนเริ่มโครงการทั้งหมด ให้กำหนดขนาดโดยใช้ MMGS

ใช้ระนาบด้านหน้า สร้างภาพร่างใหม่และวาดวงกลมที่จุดกำเนิดด้วยเส้นผ่านศูนย์กลาง 175 มม. จากนั้น ร่างเส้นแนวตั้งสองเส้นที่แทนเจนต์ของวงกลมที่มีขนาด 60 มม. ทั้งคู่ หลังจากนั้น ให้วาดส่วนโค้งแทนเจนต์ที่ส่วนท้ายของเส้นทั้งสองแล้วเชื่อมต่อด้วยเส้นแนวนอน จากนั้นใช้คุณลักษณะ "ตัดแต่งเอนทิตี" ตัดแต่งครึ่งล่างของวงกลมภายในพื้นที่

เมื่อสเก็ตช์เสร็จแล้ว เจ้านายจะรีดร่างโดยใช้การอัดรีดแบบตาบอด 12.70 มม. เมื่อการอัดรีดเสร็จสิ้น ให้เปิดภาพร่างใหม่แล้ววาดวงกลมที่เรียงตามด้านบนของเส้นสัมผัสที่มีเส้นผ่านศูนย์กลาง 32.20 มม. แล้วตัดออกโดยใช้ "ผ่านทั้งหมด" ทำเป็นรู

ในการสร้างวงกลมสองวงด้านล่าง ให้เปิดภาพร่างใหม่แล้ววาดวงกลมสองวงที่มีเส้นผ่านศูนย์กลาง 6 มม. และทำให้มันอยู่ห่างจากด้านล่าง 15 มม. และห่างจากศูนย์กลางของส่วนโค้งสัมผัสกัน 58.84 มม. เมื่อสเก็ตช์เสร็จแล้ว ให้ใช้ cut extrude โดยใช้ "through all" เพื่อทำเป็นสองรู

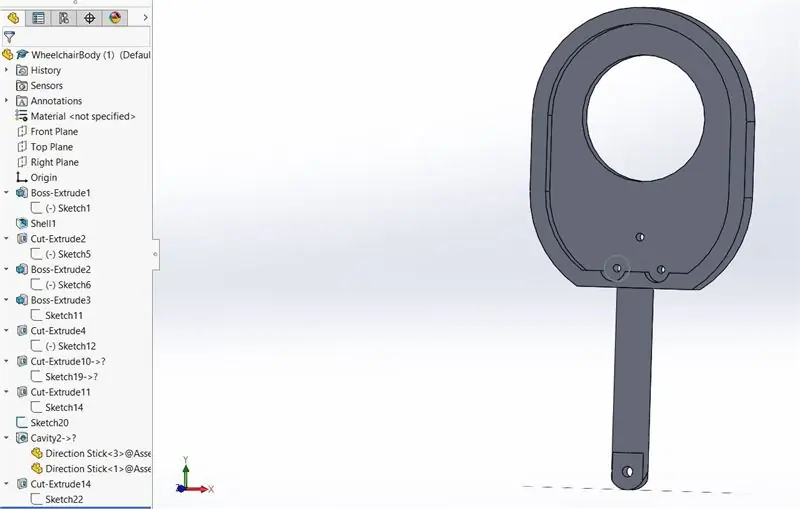

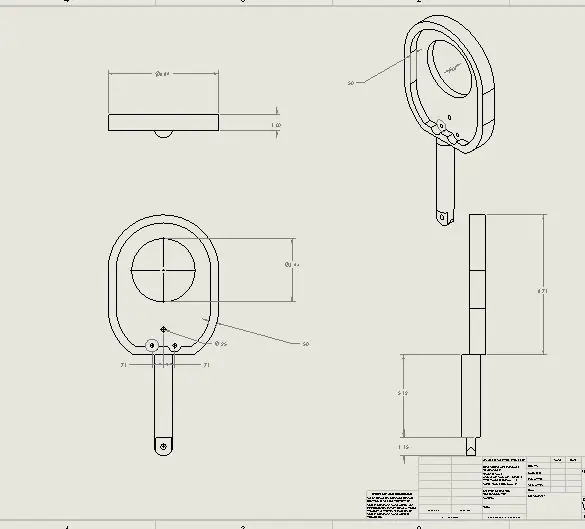

ขั้นตอนที่ 2: สร้างร่างกายบน SolidWorks

ในการเริ่มต้นร่าง ให้ทำซ้ำภาพสเก็ตช์ในตอนที่หนึ่งเพื่อสร้างรูปร่างโดยรวมของร่างกายแล้วดึงออกมา 25.40 มม. หลังจากอัดชิ้นส่วนแล้ว ให้ใช้ตัวเลือกเปลือกที่ด้านใดด้านหนึ่งของชิ้นส่วนที่มีขนาด 12.70 มม.

หลังจากนั้น เปิดภาพร่างใหม่และวาดวงกลมที่กึ่งกลางของชิ้นส่วนที่มีเส้นผ่านศูนย์กลาง 100 มม. ซึ่งอยู่ห่างจากด้านล่าง 133.84 มม. และห่างจากด้านข้างของชิ้นส่วน 87.50 มม. เมื่อสเก็ตช์เสร็จแล้ว ให้ตัด extrude โดยใช้ "through all" อีกครั้งเพื่อสร้างรู

ในการสร้างคันโยก ให้สร้างร่างใหม่บนระนาบด้านบนแล้วหมุนส่วนไปด้านล่าง เริ่มต้นร่างด้วยการทำวงกลมที่มีเส้นผ่านศูนย์กลาง 28.74 มม. ที่ฐานของส่วนก่อนหน้าแล้วรีดออกมา 130 มม.

เมื่อสร้างคันโยกแล้ว ให้สร้างร่างใหม่ที่ฐานของคันโยก ลากเส้นแนวนอนสองเส้นให้เท่ากันจากจุดเริ่มต้นที่ยาว 25.10 มม. หลังจากนั้น เชื่อมทั้งสองเส้นด้วยส่วนโค้งแทนเจนต์ที่มีความสูง 14 มม. เมื่อสเก็ตช์เสร็จแล้ว คนตาบอดจะขับไล่ร่างใหม่ 30 มม.

ใช้ส่วนอัดใหม่ล่าสุด สร้างภาพร่างใหม่บนระนาบด้านหน้า และร่างวงกลมที่อยู่ห่างจากด้านบน 14.95 มม. และห่างจากด้านข้าง 12.55 มม. จากนั้นตัดรีดทั้งหมดเพื่อสร้างรู

ร่างสองรูที่ด้านล่างของตัวกล้องด้วยตัวกล้องโดยรวมที่มีเส้นผ่านศูนย์กลาง 6 มม. และระยะห่างจากกัน 36 มม. ห่างจากด้านล่าง 15 มม. และห่างจากส่วนบนของส่วนโค้งสัมผัสกัน 58.84 มม. หลังจากนั้น ให้ตัดรีดทั้งหมดเพื่อสร้างสองรู

ที่ด้านล่างของส่วน ให้สร้างร่างใหม่ ทำเส้นตรงทั้งสองข้างให้ยาว 14.93 มม. สร้างเส้นแนวนอนที่ 28.74 มม. เพื่อเชื่อมทั้งสองเส้น วาดวงกลมที่มีรัศมี 14.37 มม. และจัดตำแหน่งให้วงกลมตรงกลางอยู่แล้ว ตัดให้เป็นครึ่งวงกลม ตัดผ่านรูปทรงทางลาดที่ด้านล่างของชิ้นส่วนเพื่อให้ขอบมน

*เพื่อเตรียมพร้อมสำหรับโพรง ให้สร้างภาพร่างใหม่ในระนาบด้านหลัง วาดวงกลมที่มีรัศมี 20.57 มม. ห่างจากด้านล่าง 15 มม. และ 58.84 จากส่วนโค้งแทนเจนต์ด้านข้าง หลังจากประกอบชิ้นส่วนทั้งหมดเข้าด้วยกัน คุณจะแก้ไขชิ้นส่วนภายในชุดประกอบและใช้คุณลักษณะช่องเพื่อสร้างครึ่งวงกลม

บนระนาบด้านหน้า ให้ร่างใหม่ วาดวงกลมตรงกลางด้วยเส้นผ่านศูนย์กลาง 6.35 มม. ระหว่างวงกลมใหญ่กับวงกลมเล็กสองวงที่อยู่ใกล้ด้านล่าง ทำวงกลมให้ห่างจากด้านล่าง 40.13 มม. และห่างจากส่วนโค้งสัมผัสที่ด้านข้าง 33.70 มม. หลังจากนั้น ให้ตัดรีดทั้งหมดเพื่อสร้างวงกลมเล็กๆ ตรงกลาง

*ขั้นตอนนี้จะดำเนินการต่อในภายหลังหลังจากประกอบชิ้นส่วนทั้งหมดเข้าด้วยกันแล้ว

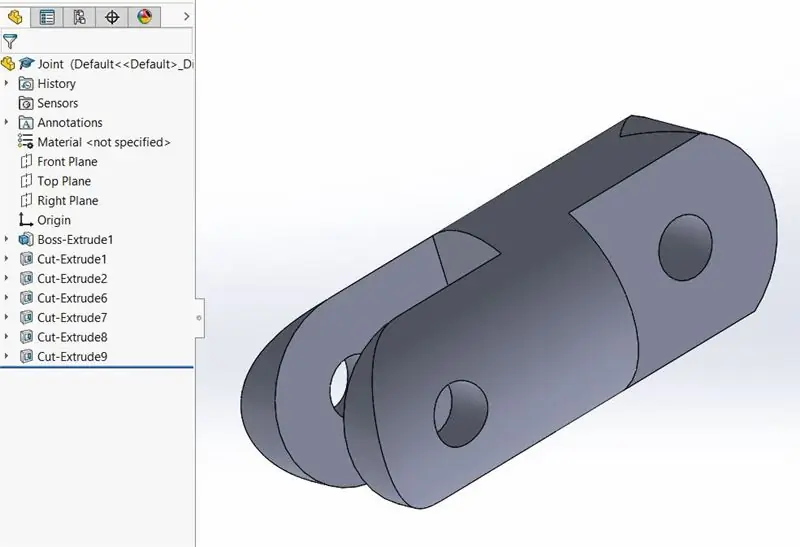

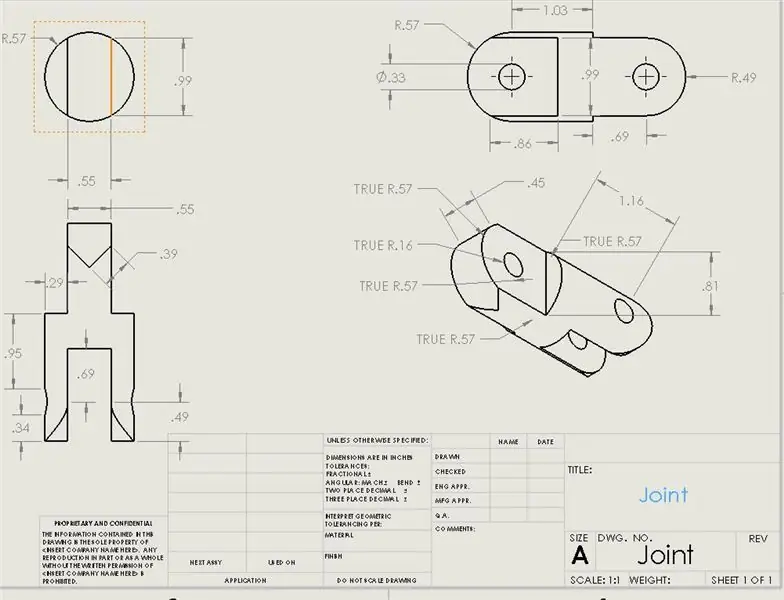

ขั้นตอนที่ 3: สร้างข้อต่อบน SolidWorks

ในการเริ่มการต่อ ให้เริ่มต้นด้วยการสร้างภาพร่างใหม่บนเพลทด้านหน้าแล้ววาดวงกลมที่มีเส้นผ่านศูนย์กลาง 28.74 มม. คนตาบอดขับไล่วงกลมที่เพิ่งร่าง 120 มม.

จากนั้นหมุนชิ้นส่วนและร่างที่ด้านหลัง ลากเส้นแนวตั้งสองเส้นที่มีความยาว 25.10 มม. และ 7.37 มม. จากขอบวงกลม และตัดออกโดยใช้ "ตาบอด" และความลึก 30 มม. สำหรับทั้งสองภูมิภาค

ต่อไป ดูจากระนาบขวา ร่างวงกลมบนพื้นที่ที่เราเพิ่งตัด เส้นผ่านศูนย์กลางควรเป็น 8.38 มม. โดยมีระยะห่างจากขอบด้านบน 12.55 มม. และ 14.95 มม. จากขอบด้านข้าง ทำบลายด์กัต 30 มม.

บนระนาบด้านขวา ให้วาดเส้นตรงทั้งสองข้างที่มีความยาว 15.05 มม. ทำเส้นแนวตั้งที่ 28.74 มม. เพื่อเชื่อมทั้งสองเส้น วาดวงกลมที่มีรัศมี 14.37 มม. แล้วจัดตำแหน่งให้วงกลมตรงกลางอยู่แล้ว ตัดให้เป็นครึ่งวงกลม ตัดผ่านรูปทรงทางลาดที่ด้านล่างของชิ้นส่วนเพื่อให้ขอบมน

หลังจากนั้น เมื่อมองจากระนาบด้านหลัง ให้ร่างเส้นแนวตั้งสองเส้นที่มีความยาว 25.10 มม. และ 7 มม. จากกึ่งกลาง ทำบลายด์คัทที่มีความลึก 35 มม.

บนระนาบด้านขวา ร่างวงกลมทางด้านขวาโดยให้ศูนย์กลางห่างจากขอบด้านซ้ายของส่วนที่ตัดตาบอด 17.24 มม. ให้ขับออกมาทั้งหมดเพื่อสร้างวงกลม

บนระนาบด้านขวา ทำซ้ำรูปทรงทางลาดทางด้านซ้ายของชิ้นส่วน

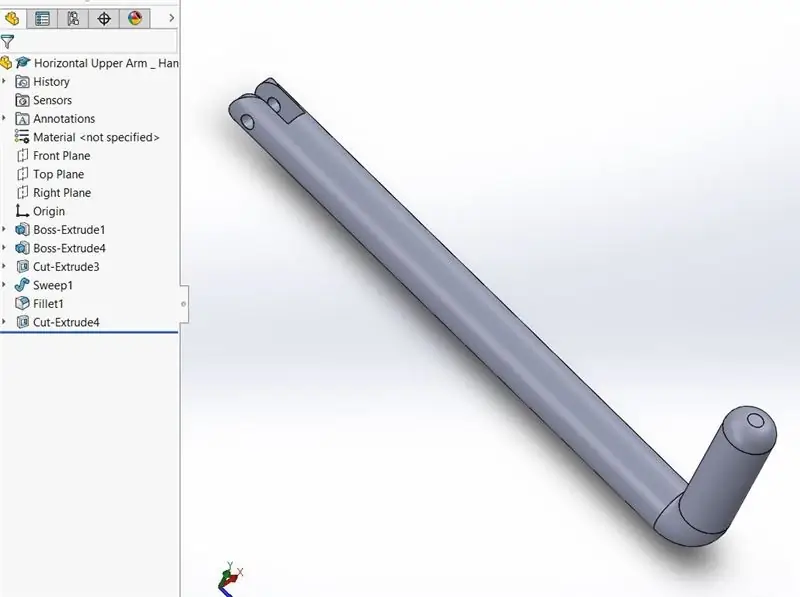

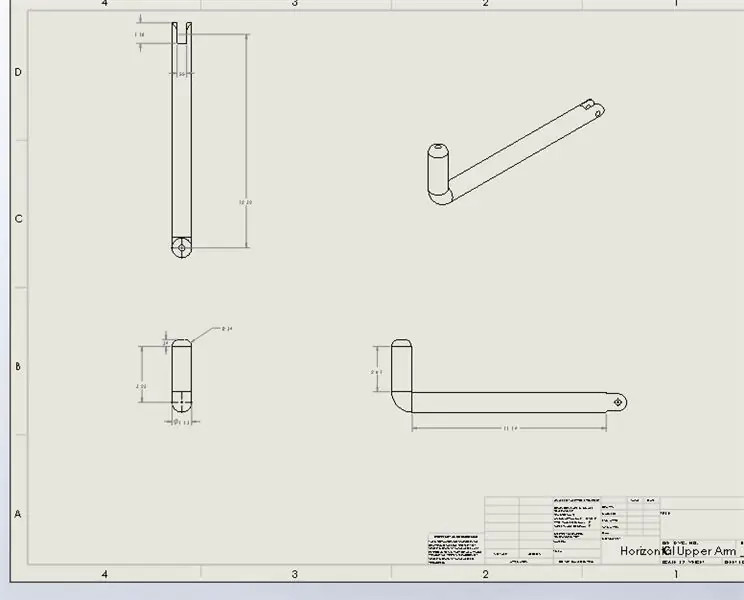

ขั้นตอนที่ 4: สร้าง Lever Arm/Handle บน SolidWorks

บนระนาบด้านหน้า ร่างวงกลมที่มีเส้นผ่านศูนย์กลาง 28.75 มม. ที่จุดกำเนิด Boss extrude มัน 275mm.

ถัดไป ไปที่ระนาบด้านหลังแล้วร่างเส้นแนวตั้งสองเส้นที่มีความยาว 25.10 มม. โดยห่างจากจุดศูนย์กลาง 7 มม. ขับไล่ทั้งสองเส้นเพื่อให้มีช่องว่างตรงกลางโดยมีขนาดการอัดรีด 35 มม.

ในส่วนที่เราเพิ่งอัดขึ้นรูป ให้ร่างวงกลมที่มีเส้นผ่านศูนย์กลาง 8.40 มม. โดยมีระยะห่าง 17.76 มม. จากศูนย์กลางของวงกลมถึงขอบ และ 12.56 มม. จากด้านล่างของชิ้นส่วน ตัดผ่านทั้งหมดเพื่อสร้างรู

บนระนาบด้านขวาสร้างเส้นสั้น ๆ ที่มีความยาว 9.24 มม. ซึ่งเชื่อมต่อกับด้านซ้ายสุดของชิ้นส่วน วาดส่วนโค้งที่มีรัศมี 30 มม. จากนั้น ลากเส้นแนวตั้งที่เชื่อมปลายอีกด้านหนึ่งของส่วนโค้งด้วยความยาว 76.39 มม. หลังจากสเก็ตช์เสร็จแล้ว ให้กวาดภาพสเก็ตช์

หลังจากนั้น แล่ส่วนบนของส่วนที่เราเพิ่งกวาดไป 10 มม.

สุดท้าย บนระนาบด้านขวา ให้วาดเส้นแนวนอนตรงทั้งสองด้านของชิ้นส่วนด้วยรูที่เราสร้างขึ้นซึ่งยาว 17.78 มม. ทำเส้นแนวตั้งที่ยาว 25.10 มม. เพื่อเชื่อมทั้งสองเส้น วาดวงกลมที่มีรัศมี 12.56 มม. และจัดตำแหน่งให้วงกลมตรงกลางอยู่แล้ว ตัดให้เป็นครึ่งวงกลม ตัดผ่านรูปทรงทางลาดที่ด้านล่างของชิ้นส่วนเพื่อให้ขอบมน

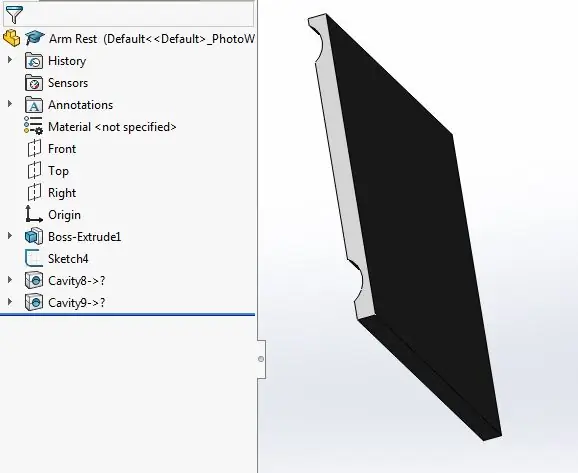

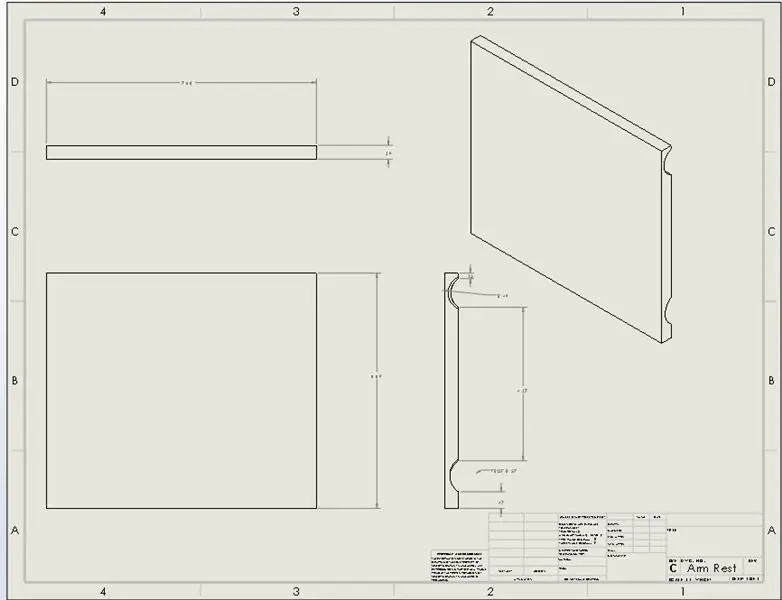

ขั้นตอนที่ 5: สร้างที่พักแขนบน SolidWorks

บนระนาบด้านหน้า ร่างสี่เหลี่ยมที่มีความสูง 170 มม. และยาว 195 มม. แล้วทำการอัดขึ้นรูป 10 มม.

*หลังการประกอบ ใช้คุณลักษณะช่องเพื่อสร้างการเยื้องบนปริซึมสี่เหลี่ยม

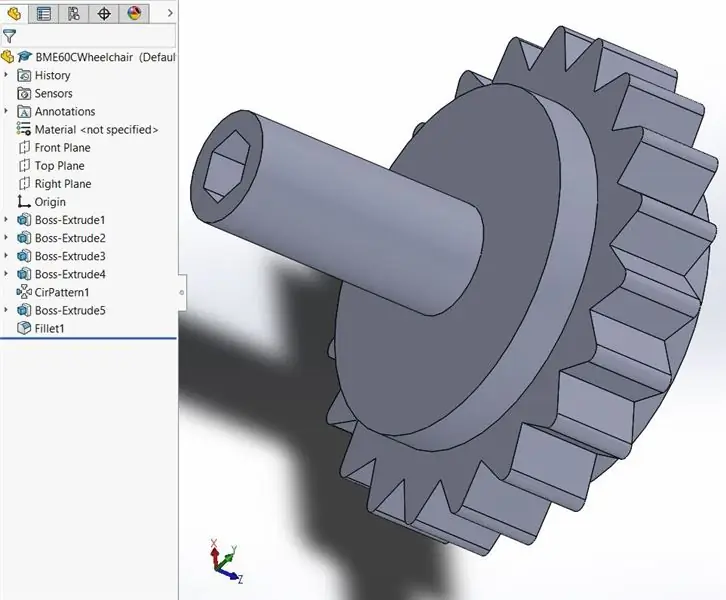

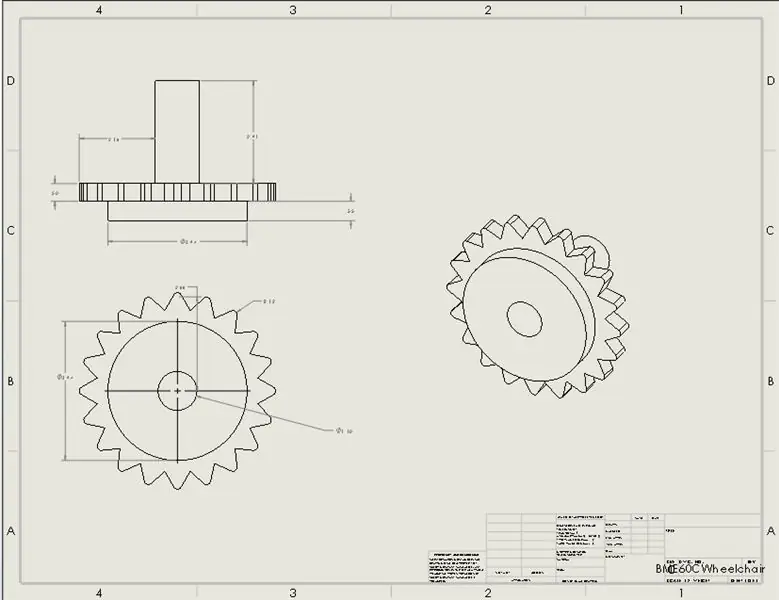

ขั้นตอนที่ 6: สร้าง Gear บน SolidWorks

ในการเริ่มต้นเกียร์ ให้สร้างภาพร่างใหม่บนระนาบด้านหน้า และวาดวงกลมสองวงจากจุดเดียวกันด้วยเส้นผ่านศูนย์กลาง 25.40 มม. และ 31.75 มม. จากนั้นเจ้านายจะทำการรีดโดยใช้การอัดรีดแบบตาบอดที่ 30 มม.

เมื่อรีดเสร็จแล้ว ให้สร้างภาพสเก็ตช์อีกอันบนระนาบด้านหน้าแล้ววาดวงกลมอีกวงที่มีเส้นผ่านศูนย์กลาง 31.75 มม. และขับออกมา 20 มม.

ถัดไป ร่างบนระนาบด้านหน้าเป็นวงกลมที่มีเส้นผ่านศูนย์กลาง 100 มม. และขับออกมา 12.70 มม.

ด้านบนของส่วนที่เราเพิ่งอัดรีด ให้วาดรูปสามเหลี่ยมด้านเท่าที่มีด้าน 30 มม. ขับสามเหลี่ยม 12.70 มม.

เมื่อการอัดรีดเสร็จสิ้นแล้ว ให้ใช้คุณลักษณะรูปแบบวงกลมเพื่อให้มีสามเหลี่ยมสม่ำเสมอ 20 อันรอบๆ ชิ้นส่วน จากนั้น แล่ขอบของสามเหลี่ยมทั้งหมด

บนระนาบด้านหน้า ร่างวงกลมอีกวงที่มีเส้นผ่านศูนย์กลาง 100 มม. แล้วขับออกมา 13.97 มม.

ในการสร้างรูตรงกลางเฟือง ให้ร่างวงกลมบนระนาบด้านหลังที่มีเส้นผ่านศูนย์กลาง 27.94 มม. แล้วตัดออกสู่พื้นผิว

ขั้นตอนที่ 7: สร้าง Pawl บน SolidWorks

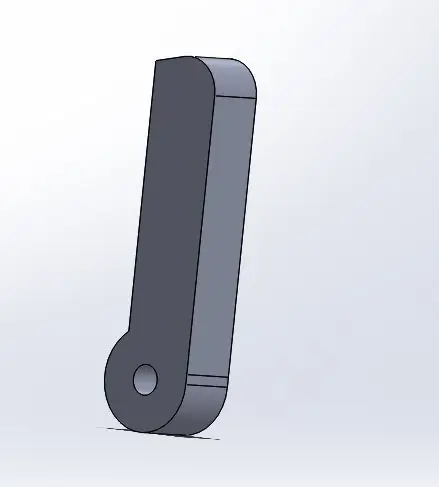

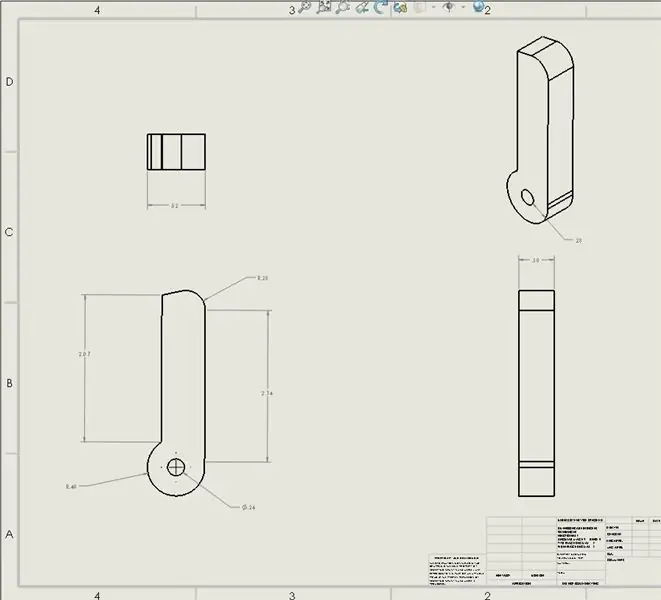

บนระนาบด้านหน้า วาดเส้นแนวตั้งที่มีความยาว 2.07 นิ้ว หลังจากนั้น ให้วาดส่วนโค้งที่มีรัศมี 0.40 นิ้วเชื่อมต่อกับด้านล่างของเส้นแนวตั้ง นอกจากนี้ ให้วาดเส้นแนวนอนที่เชื่อมต่อกับขอบด้านบนของเส้นแนวตั้ง ใช้มิติข้อมูลอัจฉริยะ คลิกที่ขอบด้านบน ตามด้วยเส้นแนวตั้ง แล้วตั้งค่ามุมเป็น 78.00 องศา

หลังจากกำหนดมุมแล้ว ให้ลากเส้นแนวตั้งอีกเส้นที่ต่อกับเส้นเอียงที่มีความยาว 2.14 นิ้ว จากนั้นแล่ขอบของเส้นนี้ด้วยเส้นแนวนอนที่มีรัศมี 0.28 นิ้ว

เมื่อสเก็ตช์เสร็จแล้ว เจ้านายจะทำการรีดโดยใช้เครื่องรีดขึ้นรูปขนาด 0.5 นิ้ว ในการสร้างรูตรงกลาง ให้ร่างวงกลมที่มีรัศมี 0.12 นิ้วที่กึ่งกลางของชิ้นส่วน และใช้คัตเตอร์รีดผ่านทั้งหมด

ขั้นตอนที่ 8: สร้างปุ่มทิศทางบน SolidWorks

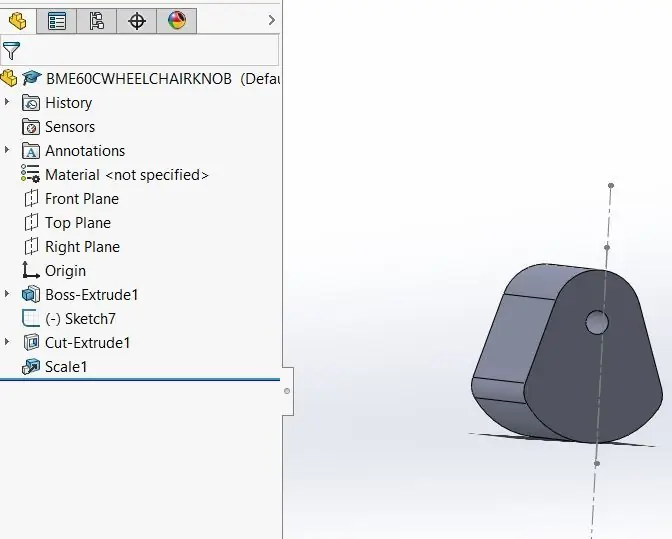

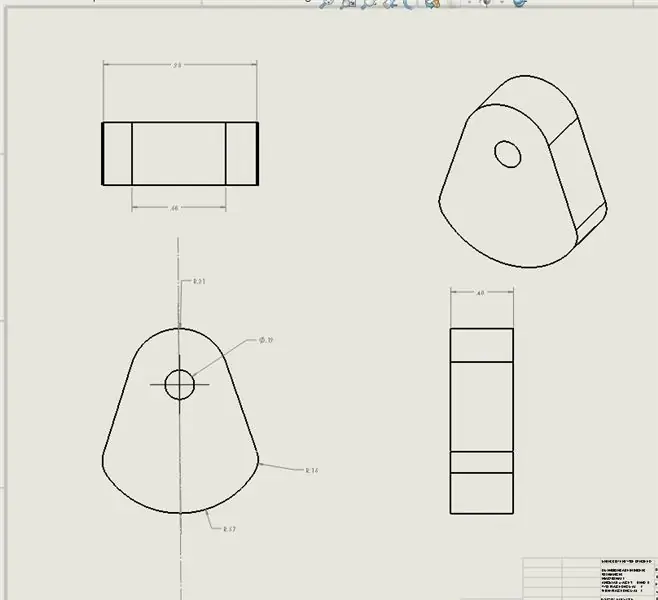

บนระนาบด้านหน้า ร่างเส้นกึ่งกลางแนวตั้ง จากนั้น ที่ด้านบนของเส้นกึ่งกลาง ให้ร่างส่วนโค้งที่มีรัศมี 10 มม. จากนั้นให้ลากเส้นเอียงที่มีความยาว 18.26 มม. ทั้งสองด้าน จากนั้นวาดส่วนโค้งทั้งสองด้านด้วยรัศมี 5 มม. หากต้องการเชื่อมทั้งสองข้าง ให้วาดส่วนโค้งอีกอันที่มีรัศมี 18 มม. ขับไล่ร่างโดยใช้การอัดรีดแบบตาบอด 12.70 มม.

ในการสร้างรู ให้ร่างวงกลมที่มีเส้นผ่านศูนย์กลาง 5.90 มม. โดยให้ศูนย์กลางห่างจากจุดศูนย์กลาง 8 มม. ใช้ตัดรีดขึ้นสู่พื้นผิว

สเกลส่วนที่เกี่ยวกับเซนทรอยด์ด้วยสเกลแฟกเตอร์ 0.8 มม.

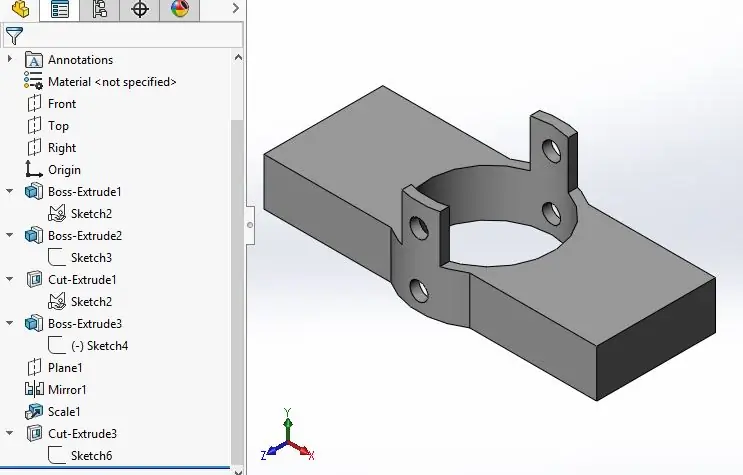

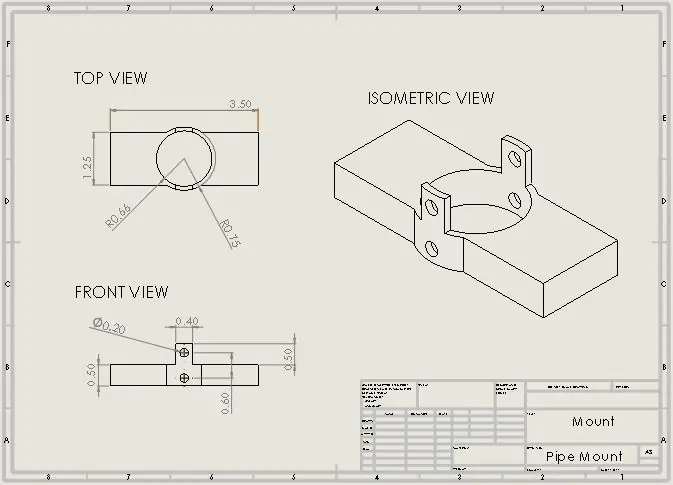

ขั้นตอนที่ 9: สร้างการติดตั้งท่อ

ในการสร้างแท่นยึดท่อที่จะติดแขนคันโยกเข้ากับตัวเกียร์ ให้เริ่มด้วยภาพร่างของวงกลมสองวง วงกลมด้านในควรมีเส้นผ่านศูนย์กลางของท่อพีวีซีเพื่อให้สามารถเลื่อนไปมาได้ง่ายจึงควรเป็น 1.3125 นิ้ว วงกลมรอบนอกควรยาวประมาณ 1.5 นิ้ว ตรวจสอบให้แน่ใจว่าวงกลมทั้งสองมีจุดศูนย์กลางและผลักส่วนระหว่างวงกลมทั้งสองออกไป 0.5 นิ้ว จากนั้น ร่างสี่เหลี่ยมที่ตรงกับด้านล่างของปลอกด้านนอกของเฟือง นี่จะเป็นสี่เหลี่ยมผืนผ้าขนาด 3.5 นิ้ว x 1.25 นิ้ว จัดสี่เหลี่ยมผืนผ้านี้ไว้รอบวงกลมโดยกำหนดขอบด้านยาวของสี่เหลี่ยมผืนผ้าให้ห่างจากศูนย์กลางของวงกลม 1.75 นิ้ว และขอบด้านสั้นของสี่เหลี่ยมผืนผ้าอยู่ห่างจากศูนย์กลางของวงกลม 0.63 นิ้ว ขับไล่สี่เหลี่ยมออกไป 0.5 นิ้ว เนื่องจากบางส่วนของสี่เหลี่ยมผืนผ้าอยู่ภายในวงกลมวงใน ให้ตัดวงกลมด้านในออกเพื่อล้าง ถัดไป จากระนาบด้านบนของชิ้นส่วน ให้ร่างเส้นกึ่งกลางจากวงกลมไปยังส่วนด้านนอกของขอบที่ยื่นออกมา จากจุดศูนย์กลางนี้บนขอบที่ยื่นออกมา ให้ร่างสี่เหลี่ยมผืนผ้าที่ยาว 0.2 นิ้วไปทั้งสองข้าง ขับไล่สี่เหลี่ยมเล็ก ๆ นี้ออกไป 0.5 นิ้ว สร้างระนาบอ้างอิงที่หันหน้าไปทางด้านหน้าผ่านจุดกึ่งกลางของชิ้นส่วน และใช้ฟังก์ชันมิเรอร์เพื่อสร้างสี่เหลี่ยมที่อัดเหมือนกันที่อีกด้านหนึ่งของวงกลม

เมื่อชิ้นส่วนการพิมพ์ 3 มิติ เป็นความคิดที่ดีที่จะปรับขนาดทุกอย่างขึ้นเล็กน้อยเพื่อหลีกเลี่ยงการรบกวนเมื่อวางชิ้นส่วนบนชุดประกอบ ในกรณีนี้ ส่วนทั้งหมดถูกขยายขนาดขึ้น 1.05 สุดท้าย ร่างวงกลมสองวงที่มีเส้นผ่านศูนย์กลาง 1/4 นิ้ว โดยกำหนดให้อยู่ด้านหน้าของจุดศูนย์กลางของชิ้นส่วน โดยวงกลมหนึ่งวงอยู่บนสี่เหลี่ยมผืนผ้าเล็ก ๆ และอีกวงหนึ่งอยู่ด้านข้างของวงกลม ตรวจสอบให้แน่ใจว่าวงกลมทั้งสองมีความสัมพันธ์กันในแนวตั้ง จากนั้นจะสามารถตัดวงกลมทั้งหมดออกได้ โดยตัดวงกลมออกทั้งหมดสี่วง สิ่งเหล่านี้จะเป็นรูสำหรับวางสลักเกลียวเพื่อเชื่อมต่อ PVC กับส่วนหลักของกล่องเกียร์

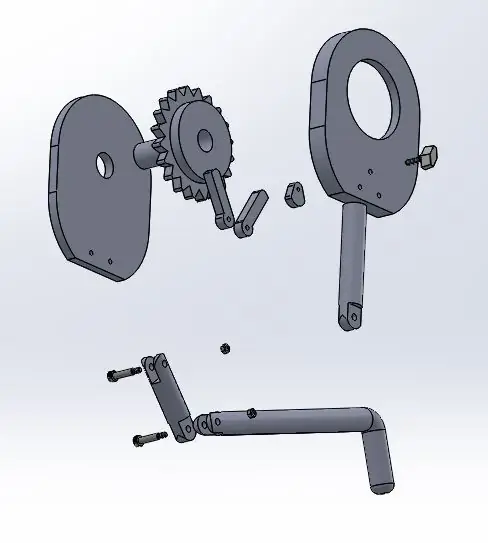

ขั้นตอนที่ 10: เริ่มการประกอบบน SolidWorks

ขั้นแรก ให้ใส่ชิ้นส่วนทั้งหมดที่สร้างขึ้นในขั้นตอนก่อนหน้าพร้อมกับลูกบิด สกรู และน็อตนอกชั้นวาง ทำให้ตัวรถเข็นเป็นส่วนประกอบพื้นฐาน

เริ่มต้นด้วยการผสมพันธุ์ของร่างกายและเฟืองโดยคลิกที่ขอบของเฟืองและขอบของตัวถังและใช้คู่ที่มีศูนย์กลาง จากนั้นคลิกที่หน้าเฟืองและลำตัวเพื่อสร้างคู่ที่เหมือนกัน

จากนั้นจับคู่ร่างกายกับปุ่มควบคุมทิศทางโดยคลิกที่ใบหน้าของปุ่มควบคุมทิศทางและลำตัวเพื่อสร้างคู่โดยบังเอิญ

ตอนนี้ จับคู่ลูกบิดด้านนอกและตัวรถเข็นโดยคลิกทั้งด้านหน้าของลูกบิดด้านนอกและลำตัวเพื่อสร้างคู่ที่เหมือนกัน

สร้างคู่ครองที่มีศูนย์กลางโดยคลิกที่ใบหน้าของร่างกายและใบหน้าของลูกบิดด้านนอก

จากนั้นสร้างคู่ที่มีศูนย์กลางโดยคลิกที่ใบหน้าของปุ่มทิศทางและขอบของร่างกาย

ตอนนี้คลิกที่ใบหน้าของร่างกายและอุ้งเท้าเพื่อสร้างคู่ครองโดยบังเอิญและทำซ้ำสำหรับอุ้งเท้าอีกข้าง

สร้างคู่สัมผัสโดยคลิกที่ใบหน้าของปุ่มควบคุมทิศทางและตีนเป็ด และทำซ้ำกับอีกปุ่มหนึ่ง

ถัดไป สร้างคู่ครองโดยบังเอิญโดยคลิกที่ใบหน้าของร่างกายและตัวเรือนด้านนอก และสร้างคู่ที่มีศูนย์กลางโดยคลิกที่ใบหน้าของร่างกายและขอบของตัวเรือนด้านนอก จากนั้นให้ใบหน้าลำตัวและใบหน้าของเคสด้านนอกขนานกัน

สร้างมุม จำกัด ที่มีค่าสูงสุด 78 องศาและค่าต่ำสุด 35 องศาสำหรับใบหน้าของร่างกายและใบหน้าของ pawl และทำซ้ำสำหรับ pawl อื่น ๆ

หลังจากนั้น จับคู่ข้อต่อและร่างกายโดยคลิกที่ใบหน้าของทั้งคู่เพื่อสร้างคู่ที่มีศูนย์กลาง จากนั้นสร้างคู่ความกว้างตรงกลางสำหรับทั้งใบหน้าของข้อต่อและลำตัว

จากนั้นสร้างคู่ที่มีศูนย์กลางสำหรับขอบของแขนคันโยกและขอบของข้อต่อ สร้างคู่ความกว้างตรงกลางอีกอันสำหรับใบหน้าทั้งสองของข้อต่อและแขนคันโยก

สร้างคู่ที่มีศูนย์กลางอีกอันสำหรับหน้าข้อต่อและสกรู จากนั้นสร้างคู่สัมผัสโดยคลิกที่หน้าข้อต่อและหน้าสกรู

บนระนาบด้านขวา ให้ร่างเส้นแกนสองเส้นสำหรับการอ้างอิงการผสมพันธุ์ในอนาคตโดยบรรทัดแรกเป็นตำแหน่งที่ร่างกายพบกับข้อต่อและเส้นที่สองอยู่ที่ข้อต่อตรงกับแขนคันโยก

ถัดไป สร้างคู่ที่มีศูนย์กลางโดยคลิกที่ใบหน้าของแขนคันโยกและสกรูตัวที่สอง เมื่อผสมพันธุ์แล้ว ให้สร้างคู่สัมผัสอีกตัวที่มีใบหน้าทั้งสองของส่วนประกอบทั้งสอง

เมื่อดึงแกนแรกมาก่อนหน้านี้ ให้จับคู่ขอบของน็อตตัวแรกกับแกนเพื่อสร้างคู่ที่มีศูนย์กลาง

ใช้คู่ที่เข้ากันกับผิวหน้าของสกรูตัวแรกและน็อตตัวแรก และทำซ้ำสำหรับสกรูและน็อตตัวที่สอง

สร้างคู่ที่มีศูนย์กลางด้วยขอบของน็อตตัวที่สองและแกนที่สอง

สร้างคู่ที่มีศูนย์กลางอีกอันหนึ่งด้วยส่วนหน้าของร่างกายและหน้าด้านนอกของสกรูตัวแรก นอกจากนี้ ให้จับคู่ชิ้นส่วนเหล่านี้โดยบังเอิญ

สร้างคู่ที่มีศูนย์กลางสำหรับหน้าตีนและหน้านอกของสกรูตัวที่สาม

สร้างคู่ครองโดยบังเอิญกับใบหน้าของร่างกายและใบหน้าภายนอกของสกรูตัวที่สาม

ถัดไป สร้างคู่ที่มีศูนย์กลางร่วมกันโดยคลิกที่ด้านหน้าของเคสด้านนอกและด้านนอกของสกรูตัวที่สาม และทำให้ตรงกัน

สร้างคู่ครองโดยคลิกที่ใบหน้าของร่างกายและใบหน้าของอุ้งเท้าและทำให้พวกเขาบังเอิญ ทำซ้ำสำหรับอุ้งเท้าอื่น

สร้างคู่ครองโดยคลิกที่ใบหน้าของปุ่มปรับทิศทางและปุ่มด้านนอก

สุดท้าย จับคู่ใบหน้าของร่างกายและขอบของปุ่มทิศทางเพื่อสร้างคู่ที่ศูนย์กลาง

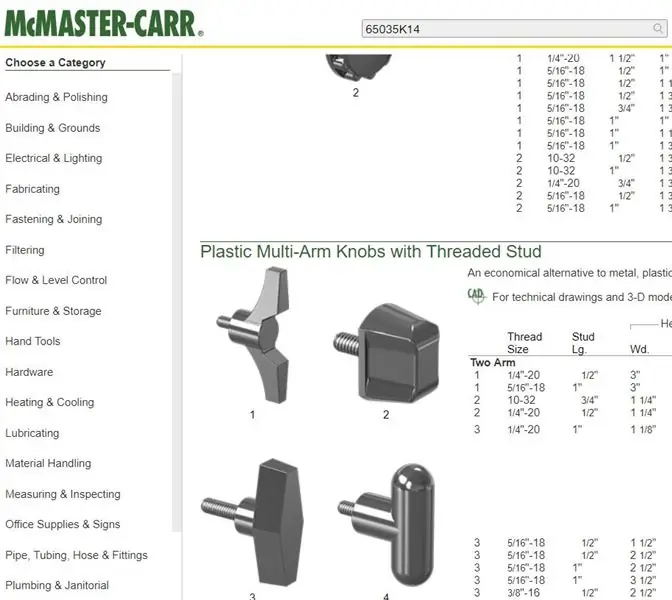

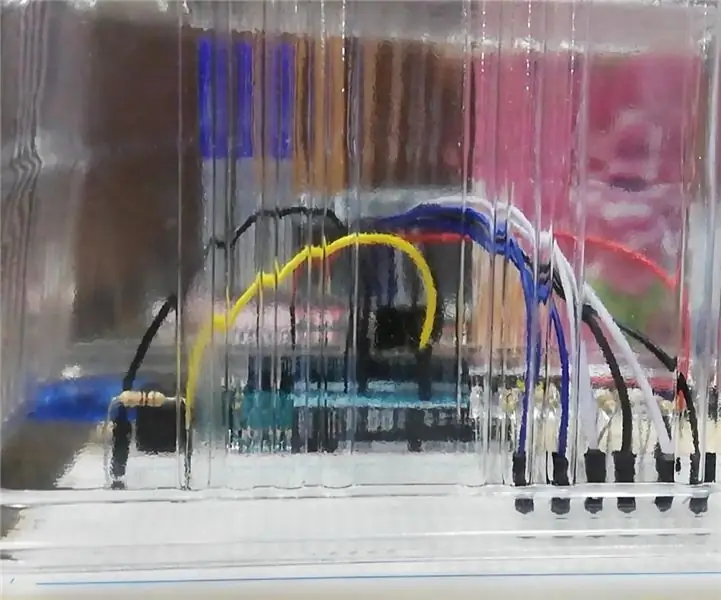

ขั้นตอนที่ 11: สั่งซื้อชิ้นส่วนจาก McMaster-Carr

สั่งซื้อลูกบิดแขนสองอันแบบพลาสติก (ลูกบิดด้านนอก) สกรูไหล่เหล็กอัลลอยด์ น็อตหกเหลี่ยมเหล็ก และสายรัดสายไฟจาก McMaster-Carr หมายเลขสินค้าคือ 65035K14, 92981A205, 90592A016 และ 70215K61 ตามลำดับ

ขั้นตอนที่ 12: รับชิ้นส่วนจากร้านฮาร์ดแวร์

ที่ร้านฮาร์ดแวร์ในพื้นที่ รับสิ่งต่อไปนี้:

- แผ่นอะครีลิค 18" x 24" x.220"

- กาวใส (กาว E6000)

- ฝาปิดช่องพีวีซี 1 (2)

- ท่อพีวีซีปลายเรียบ 1 x 10'

- ข้องอ 90 องศา PVC 1 (2)

ขั้นตอนที่ 13: การผลิตชิ้นส่วน

ชิ้นส่วนที่พิมพ์ 3 มิติ: เตรียมชิ้นส่วน SolidWorks และแปลงเป็นไฟล์ STL จากนั้นใส่ชิ้นส่วนลงในซอฟต์แวร์ Makerware และจัดวางชิ้นส่วนที่จำเป็นในการพิมพ์ (เปลือกของตัวเครื่อง เฟือง ชิ้นส่วนยึด อุ้งเท้า ปุ่มปรับทิศทาง เยื้องที่พักแขน*) หากชิ้นส่วนไม่พอดีกับเตียงของเครื่องพิมพ์ ให้รอพิมพ์ใหม่อีกครั้ง เมื่อพิมพ์ ต้องแน่ใจว่าได้เพิ่มส่วนรองรับและแพเพื่อป้องกันไม่ให้งานพิมพ์ล้มเหลว

ชิ้นส่วนตัดด้วยเลเซอร์: ใช้อะคริลิคขนาด 18 "x 24" สามารถผลิตแผ่นด้านหน้าและด้านหลังของตัวเครื่องด้านนอกได้ ซึ่งสามารถทำได้โดยนำด้านหน้าของเพลตทั้งสองบน SolidWorks และบันทึกทั้งสองเป็นไฟล์ DWG สิ่งเหล่านี้สามารถอัปโหลดไปยังซอฟต์แวร์ตัดด้วยเลเซอร์ (ในกรณีนี้คือ Epilog) ซึ่งสามารถตั้งค่าการวางแนวตามที่แสดงในภาพ อะครีลิคสองอันจะถูกตัดออกจากอะครีลิก และจากวัสดุที่เหลือ สี่เหลี่ยมสองอันจะถูกตัดจากวัสดุที่เหลือ สี่เหลี่ยมจะทำหน้าที่เป็นที่วางแขน

ชิ้นส่วนที่ตัดด้วยมือ: นำท่อและตัดเป็นความยาวที่แตกต่างกัน (สองจาก 4.5 นิ้วสำหรับที่จับ, สองจาก 4.5 นิ้วสำหรับข้อต่อ, สองจาก 6.5 นิ้วสำหรับคันโยก และสองจาก 13.25 นิ้วสำหรับแขน) จากนั้นตัดส่วนแขนขนาด 13.25 นิ้วที่ปลายด้านหนึ่ง (30 หรือ 35 มม.) ลงตรงกลางอีกด้านของท่อแล้วเจาะรูขนาด 1/4 นิ้วจากขอบท่อ 15 มม. ตัดและเจาะท่อสองอัน ข้อต่อขนาด 4.5 นิ้ว แบบเดียวกันแต่ติดท่อพีวีซีทั้ง 2 ข้าง ทำแบบเดียวกัน (ตัดแล้วเจาะ) ที่ปลายแขนคันโยก 6.5 นิ้ว ท่อ

*อาจใช้ที่พักแขนเยื้องหรือที่พักแขนทั้งหมดในขั้นตอนก่อนหน้า

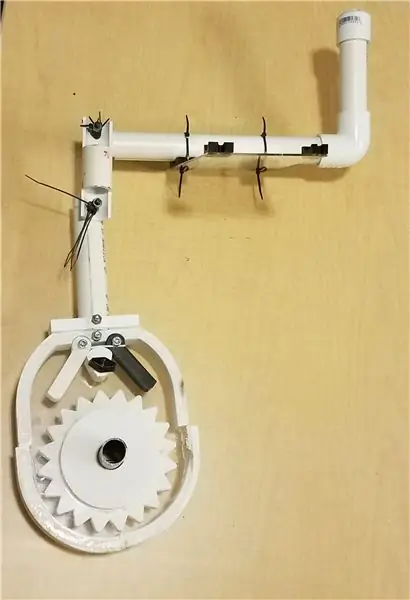

ขั้นตอนที่ 14: ประกอบชิ้นส่วนทั้งหมดเข้าด้วยกัน

การประกอบร่างกาย:

นำชิ้นส่วนภายนอกร่างกายที่ตัดด้วยเลเซอร์และชิ้นส่วนของเปลือกที่พิมพ์ 3 มิติ นำด้านหนึ่งของปลอกหุ้มด้านนอกและกาวชิ้นส่วนของเปลือกตามขอบของปลอกหุ้ม จากนั้นเอาหนังยางพันรอบอุ้งเท้าทั้งสองข้าง วางอุ้งเท้าในตำแหน่งที่เกี่ยวข้องและใช้สลักเกลียวแบบเกลียวบางส่วนแล้ววางผ่านรูของร่างกายและอุ้งเท้า หลังจากนั้น ให้ใช้ปุ่มควบคุมทิศทางและปุ่มพลาสติก วางลูกบิดพลาสติกผ่านปลอกด้านนอกแล้วบิดทั้งสองเข้าด้วยกันโดยให้ปลอกหุ้มด้านนอกอยู่ระหว่างทั้งสอง สุดท้าย ใส่เฟืองเข้าไปในรูตามลำดับ และวางฝาบนของที่หุ้มด้านนอกไว้บนเฟือง และทากาวที่เปลือกกับที่หุ้มด้านนอกด้านบน ปล่อยให้นั่งและแห้ง อย่าลืมยึดสลักเกลียวที่มีเกลียวบางส่วนสองตัวด้วยน็อตหกเหลี่ยมหลังจากวางและติดกาวที่ฝาบนเข้ากับเปลือกแล้ว

นำท่อพีวีซีคันโยกขนาด 6.5 นิ้วมาติดไว้ที่ด้านล่างของลำตัว จากนั้นปล่อยให้นั่งและแห้ง นำชิ้นส่วนที่ติดตั้งแล้วเลื่อนไปตามท่อจนวางราบกับด้านล่างของร่างกาย ใช้ดอกสว่านขนาด 1/4 นิ้วแล้วเจาะรูบนท่อและผ่านตัวถังในตำแหน่งที่เกี่ยวข้อง ยึดสลักเกลียวด้วยน็อตหกเหลี่ยม

การประกอบที่พักแขน:

ด้วยที่พักแขน เพียงแค่วางและกาวเยื้องเข้ากับมุมทั้ง 4 ของที่พักแขน จากนั้นเจาะรูสองรู (หลุม 5/32 นิ้ว) ที่แต่ละด้านของเยื้อง และวางสายรัดซิปเข้าไป เยื้องที่ใหญ่กว่านั้นสามารถจัดชิดและมัดเข้ากับท่อพีวีซีแขนคันโยกขนาด 13 นิ้วได้ เยื้องที่เล็กกว่าควรอยู่ในแนวเดียวกันและแนบกับแขนของรถเข็นก่อนใช้งานในภายหลัง

การประกอบคันโยกอาร์ม:

วางฝาครอบบนท่อจับขนาด 4.5 นิ้ว และวางศอกไว้ที่อีกด้านหนึ่ง ด้วยการเปิดข้อศอกอีกด้าน ให้วางท่ออาร์มขนาด 13 นิ้ว และต่อเข้ากับด้านหนึ่งของข้อต่อ (ท่อ 4.5 นิ้ว) ด้วยสลักเกลียวไหล่ อีกด้านหนึ่งของข้อต่อ ให้ใช้โบลต์ไหล่อีกอันหนึ่งแล้วต่อเข้ากับชิ้นส่วนแขนคันโยก (ท่อ 6.5 นิ้ว) ใช้น็อตหกเหลี่ยมและยึดสลักเกลียวไหล่ให้แน่น เนื่องจากน๊อตบ่าเป็นเกลียวบางส่วน ข้อต่อที่ยึดอาจบอบบาง เพื่อให้ข้อต่อแน่นและปลอดภัยยิ่งขึ้น ให้ใส่ซิปประมาณ 5 ตัวรอบๆ สลักเกลียวไหล่แต่ละข้างเพื่อขันข้อต่อแต่ละข้อให้แน่น

ขั้นตอนที่ 15: การทดสอบซ้ำ

ในการทดสอบ ต้องแน่ใจว่าได้ใช้เก้าอี้รถเข็นตัวใดตัวหนึ่ง

ติดก้านคันโยกเข้ากับล้อ ตรวจสอบให้แน่ใจว่าชิ้นส่วนต่างๆ อยู่ในตำแหน่งที่ควรจะไป และตรวจสอบให้แน่ใจว่าชิ้นส่วนบางส่วนขนานกับส่วนต่างๆ ของเก้าอี้รถเข็น เช่น ที่พักแขน ตรวจสอบให้แน่ใจว่ารูที่เจาะเข้าไปในท่ออลูมิเนียมและตัวของแขนก้านบังคับอยู่ในแนวเดียวกัน หากชิ้นส่วนไม่สมส่วน ให้กลับไปทำการเปลี่ยนแปลงมิติข้อมูล

เมื่อขนาดและความสัมพันธ์ถูกต้องแล้ว ให้ผู้ทดสอบนั่งบนรถเข็นและใช้คันโยก ดังที่แสดงในแผนภาพร่างกายอิสระ ผู้ทดสอบจะดันไปข้างหน้าในแนวนอนเพื่อสร้างแรงในแนวทแยงซึ่งจะใช้เพื่อสร้างแรงบิดและขับเคลื่อนรถเข็นไปข้างหน้า วิเคราะห์ปัญหาต่างๆ: ความบอบบางของข้อต่อ พื้นที่มากเกินไปหรือขาดในแนวนอน ชิ้นส่วนแตกหัก ฯลฯ

วิเคราะห์ปัญหาและออกแบบใหม่อีกครั้ง

ในรถต้นแบบของเรา รถเข็นวีลแชร์เคลื่อนที่ได้ แต่ด้วยความเร็วที่ช้า ส่วนของร่างกายติดกาวไม่เสร็จตามเวลา ดังนั้นแขนของคันโยกจึงหักระหว่างการทดสอบของเรา นอกจากนี้ ข้อต่ออาจใหญ่และหลวมเกินไป และอาจมีพื้นที่แนวนอนและการเคลื่อนไหวไม่เพียงพอบนแขนคันโยก ทั้งสองอย่างนี้จำกัดปริมาณแรงที่กระทำต่อการกด

ขั้นตอนที่ 16: หน้าการมีส่วนร่วม

การสนับสนุนส่วนบุคคลสำหรับระบบสนับสนุน

ผู้จัดการโครงการ: Sophia Ynami 12732132

- Sophia Ynami ผู้จัดการโครงการมีหน้าที่ดูแลให้สมาชิกทุกคนในกลุ่มมีความรับผิดชอบตามหน้าที่ของตน และงานทั้งหมดเสร็จสิ้นภายในเวลาที่กำหนด ฉันช่วยในกระบวนการประกอบขั้นสุดท้าย รวมถึงทดสอบและปรับเปลี่ยนอุปกรณ์ก่อนดำเนินการขั้นสุดท้าย

ผู้ผลิต: Yvonne Szeto 94326050

- ผู้ผลิต Yvonne Szeto มีหน้าที่จัดเตรียมส่วนประกอบต่างๆ ให้พร้อมสำหรับการประกอบ ฉันมีหน้าที่รับผิดชอบในการตัดวัตถุดิบด้วยเลเซอร์ การเจาะ และการพิมพ์ 3 มิติในส่วนต่างๆ ฉันยังประกอบส่วนประกอบต่างๆ เข้าด้วยกัน

วิศวกรวัสดุ: Willis Lao 15649487

- Willis Lao วิศวกรวัสดุมีหน้าที่ตัดสินใจว่าจะใช้วัสดุใดสำหรับแต่ละองค์ประกอบของโครงการ และสั่งซื้อ/หยิบวัสดุจาก McMaster Carr/Home Depot ฉันยังมีส่วนร่วมใน Instructables ด้วยการเขียนบทนำ การวิเคราะห์ต้นทุน กระบวนการทีละขั้นตอนในการสร้างชิ้นส่วน และการประกอบ

ผู้ทดสอบ: Matthew Maravilla 25352925

- ผู้ทดสอบ Matthew Maravilla มีหน้าที่ดูแลและวิเคราะห์วิธีการทดสอบแบบวนซ้ำ รวมถึงการทดสอบแขนก้านบังคับและขนาดการรายงานหรือการเปลี่ยนแปลงชิ้นส่วนที่จะปรับเปลี่ยน ฉันยังรับผิดชอบโครงร่างและผู้สอนส่วนใหญ่ด้วย

ผู้ออกแบบ: Anthony Cheuk 30511803

- หัวหน้านักออกแบบ Anthony Cheuk รับผิดชอบในการออกแบบที่เป็นไปได้ โดยคำนึงถึงวัสดุต่างๆ ที่สามารถใช้ได้และเตรียมไฟล์และการออกแบบให้พร้อมสำหรับการผลิต (การพิมพ์ 3 มิติและการตัดด้วยเลเซอร์)

แนะนำ:

การออกแบบเกมในการสะบัดใน 5 ขั้นตอน: 5 ขั้นตอน

การออกแบบเกมในการสะบัดใน 5 ขั้นตอน: การตวัดเป็นวิธีง่ายๆ ในการสร้างเกม โดยเฉพาะอย่างยิ่งเกมปริศนา นิยายภาพ หรือเกมผจญภัย

การตรวจจับใบหน้าบน Raspberry Pi 4B ใน 3 ขั้นตอน: 3 ขั้นตอน

การตรวจจับใบหน้าบน Raspberry Pi 4B ใน 3 ขั้นตอน: ในคำแนะนำนี้ เราจะทำการตรวจจับใบหน้าบน Raspberry Pi 4 ด้วย Shunya O/S โดยใช้ Shunyaface Library Shunyaface เป็นห้องสมุดจดจำใบหน้า/ตรวจจับใบหน้า โปรเจ็กต์นี้มีจุดมุ่งหมายเพื่อให้เกิดความเร็วในการตรวจจับและจดจำได้เร็วที่สุดด้วย

วิธีการติดตั้งปลั๊กอินใน WordPress ใน 3 ขั้นตอน: 3 ขั้นตอน

วิธีการติดตั้งปลั๊กอินใน WordPress ใน 3 ขั้นตอน: ในบทช่วยสอนนี้ ฉันจะแสดงขั้นตอนสำคัญในการติดตั้งปลั๊กอิน WordPress ให้กับเว็บไซต์ของคุณ โดยทั่วไป คุณสามารถติดตั้งปลั๊กอินได้สองวิธี วิธีแรกคือผ่าน ftp หรือผ่าน cpanel แต่ฉันจะไม่แสดงมันเพราะมันสอดคล้องกับ

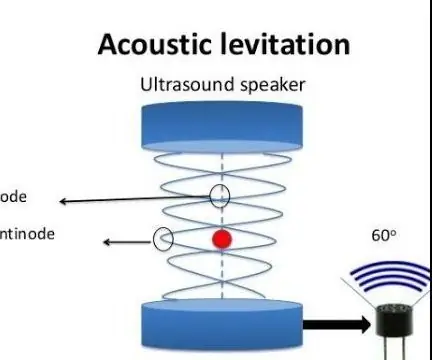

การลอยแบบอะคูสติกด้วย Arduino Uno ทีละขั้นตอน (8 ขั้นตอน): 8 ขั้นตอน

การลอยแบบอะคูสติกด้วย Arduino Uno ทีละขั้นตอน (8 ขั้นตอน): ตัวแปลงสัญญาณเสียงล้ำเสียง L298N Dc ตัวเมียอะแดปเตอร์จ่ายไฟพร้อมขา DC ตัวผู้ Arduino UNOBreadboardวิธีการทำงาน: ก่อนอื่น คุณอัปโหลดรหัสไปยัง Arduino Uno (เป็นไมโครคอนโทรลเลอร์ที่ติดตั้งดิจิตอล และพอร์ตแอนะล็อกเพื่อแปลงรหัส (C++)

เครื่อง Rube Goldberg 11 ขั้นตอน: 8 ขั้นตอน

เครื่อง 11 Step Rube Goldberg: โครงการนี้เป็นเครื่อง 11 Step Rube Goldberg ซึ่งออกแบบมาเพื่อสร้างงานง่ายๆ ในรูปแบบที่ซับซ้อน งานของโครงการนี้คือการจับสบู่ก้อนหนึ่ง