สารบัญ:

- ขั้นตอนที่ 1: ไฟล์ Fusion360

- ขั้นตอนที่ 2: พิมพ์ทดสอบและตั้งค่า

- ขั้นตอนที่ 3: การพิมพ์ 3 มิติบนรอยต่อผ้านำไฟฟ้า

- ขั้นตอนที่ 4: การทดสอบค่าการนำไฟฟ้า

- ขั้นตอนที่ 5: การพิมพ์บนพื้นผิวที่แตกต่างกัน

- ขั้นตอนที่ 6: การทดสอบการพิมพ์หลายรายการ

- ขั้นตอนที่ 7: การต้านทานการอ่าน

- ขั้นตอนที่ 8: ติด Snaps อีกครั้งด้วย Conductive Epoxy

- ขั้นตอนที่ 9: บทสรุปและขั้นตอนต่อไป

- ผู้เขียน John Day day@howwhatproduce.com.

- Public 2024-01-30 13:07.

- แก้ไขล่าสุด 2025-01-23 15:12.

โดย rachelfreirewww.rachelfreire.comติดตามเพิ่มเติมโดยผู้เขียน:

เกี่ยวกับ: ดีไซเนอร์, นินจาหนัง, นักสำรวจเทคโนโลยี, ช่างทำเล็บ ข้อมูลเพิ่มเติมเกี่ยวกับราเชลเฟรร์ »

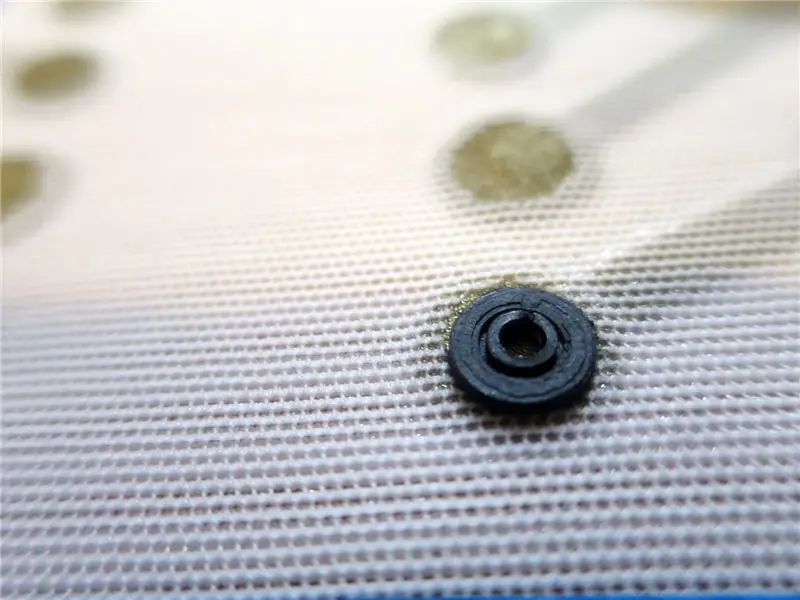

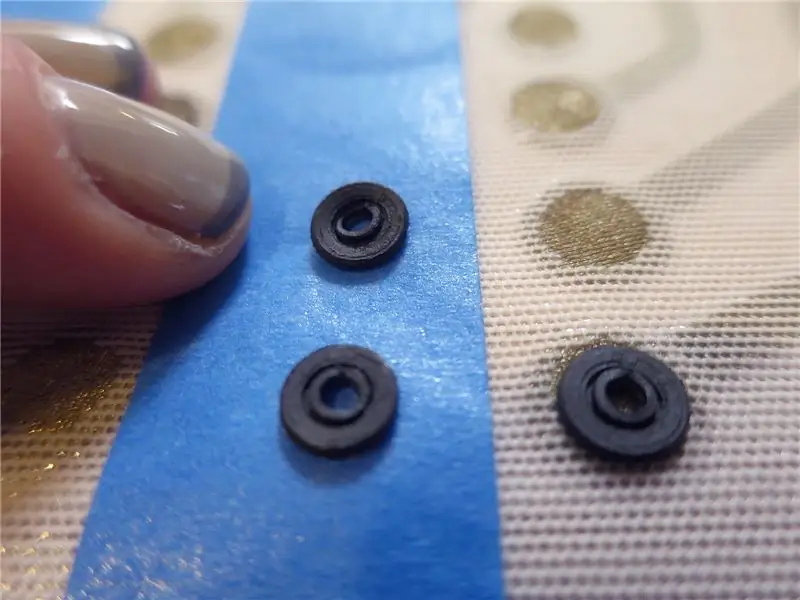

เอกสารที่สอนได้นี้ความพยายามครั้งแรกของฉันในการพิมพ์แบบ 3 มิติเป็นสื่อกระแสไฟฟ้าติดกับผ้า ฉันต้องการพิมพ์ 3 มิติสแน็ปผู้หญิงที่จะเชื่อมต่อกับสแน็ปโลหะตัวผู้ปกติ

ไฟล์นี้สร้างแบบจำลองใน Fusion360 และพิมพ์บน Makerbot Rep2 และ Dremel โดยใช้ graphene PLA ที่เป็นสื่อกระแสไฟฟ้า Black Magic 3D

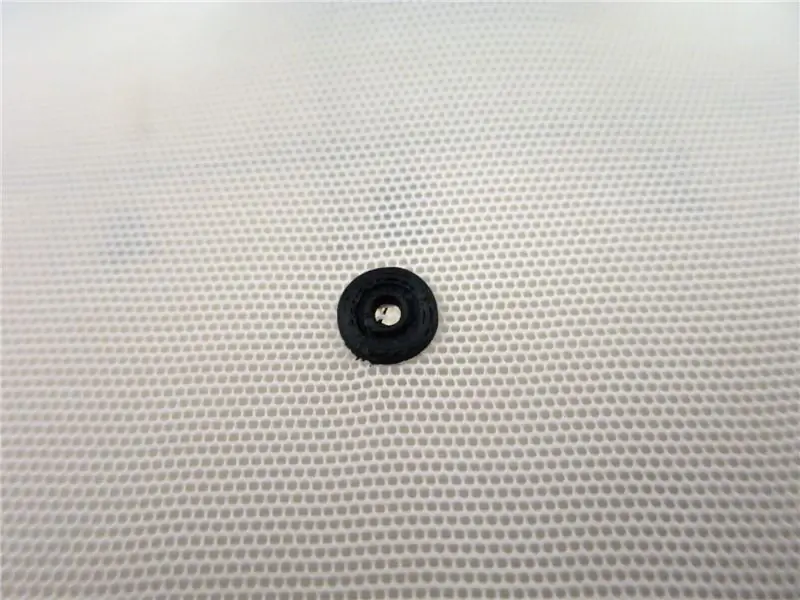

สแน็ปเป็นสแน็ปง่ามเปิด YKK 'Snapet' (ขนาด 12L) และมีขนาดเส้นผ่านศูนย์กลาง 7.5 มม. มักใช้โดยผู้ปฏิบัติงาน eTextiles เนื่องจากมีขนาดเล็กที่สุด คุณสามารถซื้อได้ในขนาดต่างๆ จากซัพพลายเออร์ที่แตกต่างกัน แต่ดูเหมือนว่าจะเป็นการออกแบบที่ได้มาตรฐาน ซื้อขนาด 12 ที่นี่

เป้าหมายของฉันคือการสำรวจวิธีการทำเสื้อผ้าที่นำไฟฟ้าและยืดหยุ่นได้ และไม่ควรใช้ชิ้นส่วนที่เป็นโลหะแข็ง การสร้างตัวเชื่อมต่อที่เข้ากันได้กับ snaps ที่ซื้อได้ที่มีอยู่จะทำให้ง่ายต่อการทดสอบและทำซ้ำ

การทดสอบนี้ใช้งานได้ดีอย่างน่าประหลาดใจและไฟล์ก็คุ้มค่าสำหรับการพิมพ์ แต่แน่นอนว่าต้องมีการปรับแต่งเพิ่มเติมอีกมาก สำหรับตอนนี้สามารถพิมพ์และทดสอบได้ตามสภาพที่เป็นอยู่ แต่แน่นอนว่าเป็นการพิสูจน์แนวคิดมากกว่าสแน็ปที่ทำงานได้อย่างสมบูรณ์ซึ่งสามารถพิมพ์ได้อย่างน่าเชื่อถือเช่น PLA มีแนวโน้มที่จะหดตัว และสแนปมีอายุการใช้งานที่จำกัด

หากคุณพิมพ์ไฟล์นี้โปรดแสดงความคิดเห็นและบอกสิ่งที่คุณค้นพบ !!

ภาพเพิ่มเติมที่นี่:https://www.flickr.com/photos/rachelfreirestudio/albums/72157682001847945

การสำรวจเหล่านี้เป็นส่วนหนึ่งของโครงการขนาดใหญ่ที่เรียกว่า Second Skin ซึ่งเป็นชุดต้นแบบสำหรับ eTextiles ฉันจะอัปโหลดไฟล์ รูปแบบ และเอกสารทั้งหมดเมื่อเสร็จสิ้น สามารถติดตามโครงการได้ที่นี่ หรือทางเว็บไซต์

คุณควรตรวจสอบ Rewear โดย Lara Grant เธอทำงานเกี่ยวกับระบบโมดูลาร์สำหรับอุปกรณ์สวมใส่โดยอิงจากเขียงหั่นขนมแบบ 3 มิติที่พิมพ์บนผ้า เธอยังให้ความสำคัญกับความยั่งยืนของเทคนิคเหล่านี้ ซึ่งเป็นสิ่งที่ฉันเห็นว่าเป็นส่วนสำคัญของการพัฒนาในอนาคต เราจะรวมการทดลองของเราเข้ากับเว็บไซต์ตัวเชื่อมต่อ etextile โดยเฉพาะในเร็วๆ นี้ ดังนั้นอย่าลืมตรวจสอบเว็บไซต์ของ Lara และ Instructables ด้วย!

ขั้นตอนที่ 1: ไฟล์ Fusion360

ไฟล์ถูกสร้างแบบจำลองอย่างรวดเร็วโดยใช้ Fusion360

ฉันวัดขนาดเท่าที่เป็นไปได้จากสแน็ปที่มีอยู่ และทำการออกแบบคร่าวๆ เนื่องจากสแน็ปมีขนาดเล็กมาก สัดส่วนภายในบางส่วนจึงถูกสร้างขึ้นโดยใช้การคาดเดา ดังนั้นจึงจำเป็นต้องเล่นมากกว่านี้

ลิงค์ดาวน์โหลดเวอร์ชั่นปัจจุบันที่นี่:

ไฟล์ที่แนบมากับคำแนะนำนี้เป็นความพยายามครั้งแรกของฉัน มันทำงานได้ดีทีเดียว ไฟล์ที่เชื่อมโยง (ด้านบน) ถูกปรับแต่ง ทำให้ฐานของสแน็ปแน่นขึ้น ความคิดที่ว่าจะช่วยให้เกาะติดกับเนื้อผ้าได้ดีขึ้น แม้ว่าวิธีนี้จะช่วยได้บ้าง แต่ไฟล์ทั้งสองก็ยังคุ้มค่าที่จะทดสอบหากคุณต้องการพิมพ์เวอร์ชันนี้ ฉันประสบความสำเร็จและล้มเหลวกับทั้งคู่

ฉันจะชี้ให้เห็นว่าฉันเป็นสามเณรฟิวชั่นทั้งหมดและให้นินจาช่วยปรับแต่งไฟล์จาก JON-A-TRON คุณควรลองดูชั้นเรียนการพิมพ์ 3 มิติของเขาทั้งหมด!

หากคุณต้องการใช้สแน็ปที่ใหญ่กว่า (เช่น 15 มม. ซึ่งเป็นเรื่องปกติ) ฉันคาดหวังว่าไฟล์นี้สามารถปรับขนาดและพิมพ์ในขนาดที่ถูกต้อง และจะสแนปเป็นเวอร์ชันที่ใหญ่กว่าของการออกแบบสแน็ปนี้ด้วย ฉันยังไม่ได้ลองสิ่งนี้เนื่องจากฉันพยายามทำทุกอย่างให้เล็กที่สุด

สแนปเก็ตโลหะเหล่านี้น่าทึ่ง แต่บ่อยครั้งที่แม่พิมพ์นั้นหายาก ฉันใช้คีม Prym vario ในการติดสแนปด้วยมือและหาตัวหนีบให้พอดีได้ยาก ดังนั้นฉันจึงสร้างไฟล์ฟิวชันที่พิมพ์ได้สำหรับ 12L Snapets;) อีกครั้ง มันไม่สมบูรณ์แบบเนื่องจากงานพิมพ์ 3 มิติมักจะหดตัวและบิดเบี้ยวและแตกในที่สุด แต่ฉันเพิ่งพิมพ์ใหม่เมื่อสิ่งนี้เกิดขึ้น! ไฟล์แนบสำหรับดายด้านใน (ส่วนคอนเนคเตอร์) และด้านนอก (วงแหวน) อันหนึ่งเป็นเศษส่วนที่ใหญ่กว่าอีกอันหนึ่ง หากคุณใช้ผิดวิธี สแน็ปจะติดอยู่ในแม่พิมพ์

ขั้นตอนที่ 2: พิมพ์ทดสอบและตั้งค่า

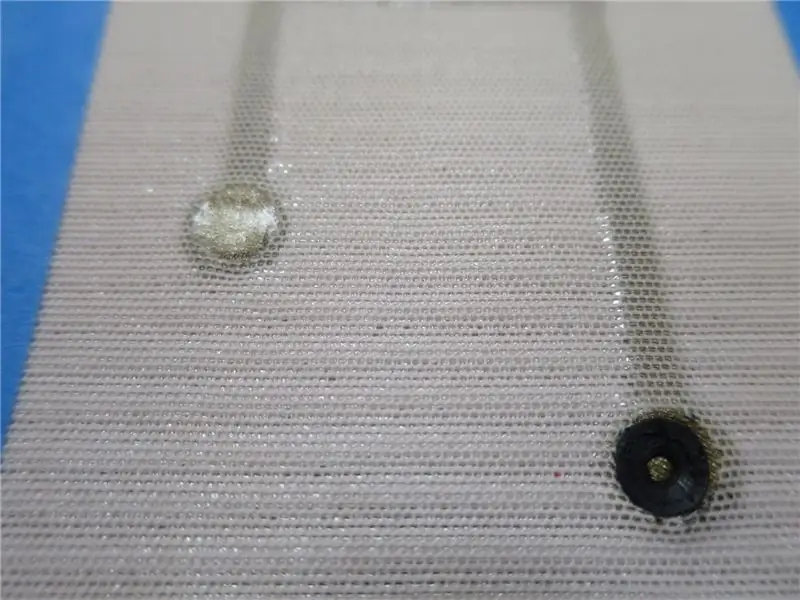

สแน็ปแรกนี้พิมพ์โดย Lara Grant เธอกำลังทำงานในโครงการที่คล้ายคลึงกันในการทำผ้าสแน็ปอินและมีคำแนะนำที่ยอดเยี่ยมเกี่ยวกับการพิมพ์ 3 มิติบนผ้า คุณควรตรวจสอบชั้นเรียนที่สวมใส่ได้ของเธอด้วย

เป็นเส้นกราฟีน Black Magic 3D และพิมพ์บน Makerbot Rep 2 โดยตั้งอุณหภูมิการพิมพ์และเครื่องอัดรีดไว้ที่ 220 °

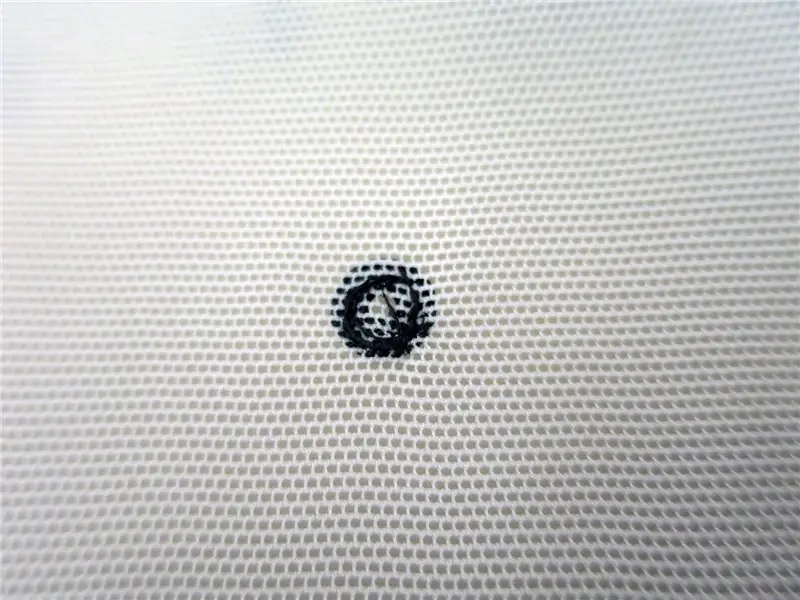

เราทั้งคู่ได้ทำการทดสอบเทคนิคโดยที่คุณพิมพ์ชั้นฐานของเส้นใย หยุดเครื่องเพื่อใส่ผ้าแล้วพิมพ์ต่อ ซึ่งหมายความว่าเส้นใยจะละลายรอบๆ ผ้าและทำให้เกิดการผนึก คุณสามารถเห็นสิ่งนี้ในภาพที่สอง มีเส้นใยที่ด้านล่างของผ้า เลเยอร์นี้ถูกพิมพ์ลงบนเตียงก่อน จากนั้นเครื่องพิมพ์จะหยุดชั่วคราวและใส่ผ้าเข้าไป เครื่องพิมพ์ถูกยกเลิกการหยุดชั่วคราวและการพิมพ์ยังคงดำเนินต่อไป

มันได้ผลอย่างน่าอัศจรรย์! ลองใช้ไฟล์ครั้งแรกเมื่อ 10 นาทีก่อน.. และมันก็หักได้พอดี!

สแนปนี้ที่คุณเห็นที่นี่ถูกพิมพ์ลงบน powernet เป็นวัสดุที่ฉันใช้บ่อยและใช้สำหรับโครงการ Second Skin ที่เกี่ยวข้องซึ่งใช้วงจรยืด ยืดได้ 4 ทาง ใช้สำหรับชุดชั้นในและชุดเต้นรำ ใช้ได้ดีเพราะเป็นตาข่ายสังเคราะห์ชั้นดี โดยปกติแล้วจะทำมาจากโพลีเอไมด์ ดังนั้น ฟิลาเมนต์จะละลายพื้นผิวและยึดเกาะได้ดี ฟิลาเมนต์ยังสามารถละลายเข้าไปในและรอบๆ พื้นผิวของตาข่ายละเอียดขนาดเล็กได้อีกด้วย

Powernet มีความต้านทานแรงดึงที่ดีและหากมีการดึงด้วยเทปเมื่อคุณวางลงบนเตียง เครื่องอัดรีดจะไม่ไปขัดขวาง

ขั้นตอนที่ 3: การพิมพ์ 3 มิติบนรอยต่อผ้านำไฟฟ้า

ผ้าเนื้อดีตัวนี้เป็นเสื้อเจอร์ซี่ผ้ายืดที่ถักด้วยเส้นใยนำไฟฟ้า ฉันเชื่อว่ามันเป็นเวทมนตร์ของ Hannah Perner-Wilson และ Mika Satomi แห่ง Kobakant และถูกสร้างขึ้นมาเอง ฉันได้รับบางอย่างที่ eTextiles summercamp และเราตัดสินใจว่านี่จะเป็นสิ่งที่ดีสำหรับการทดสอบการเชื่อมต่อทางไฟฟ้าระหว่างผ้าและการพิมพ์

เป็นผ้าเจอร์ซีย์ และดูเหมือนว่าเส้นใยจะถูกเคลือบก่อนทอ แทนที่จะเป็นการเคลือบแบบสื่อกระแสไฟฟ้าที่จะพิมพ์หลังจากการผลิต การพิมพ์ผ่านพื้นผิวหนาเกินไป (เช่นเดียวกับในการทดสอบก่อนหน้านี้) เนื่องจากเส้นใยจะไม่เชื่อมต่อในลักษณะเดียวกับที่ทำผ่านรูในเครือข่ายไฟฟ้า

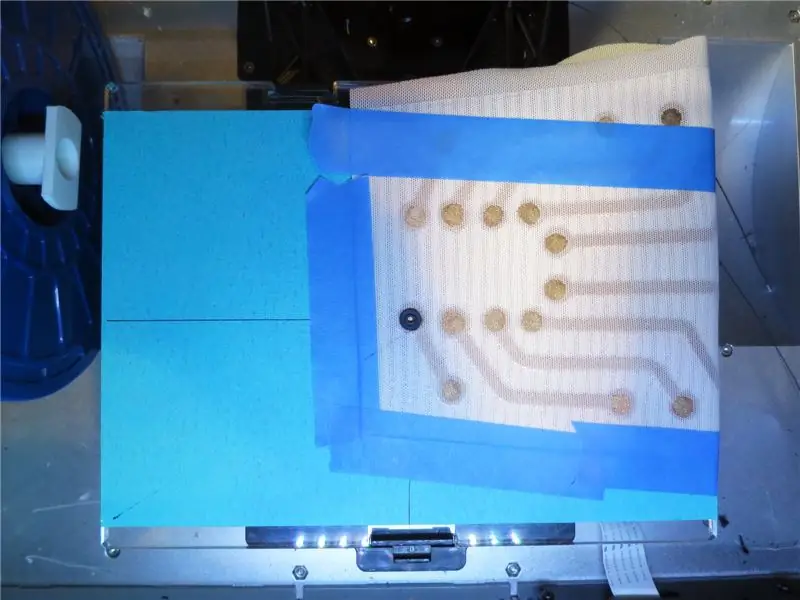

เราตั้งค่าให้ Makerbot พิมพ์ลงบนผ้าโดยตรง สิ่งที่คุณเห็นด้านบนคือการพิมพ์ทดสอบครั้งแรกบนวัสดุนี้

ผู้คนจำนวนมากได้ทำการทดสอบการพิมพ์ 3 มิติบนผ้า และดูเหมือนว่าจะแตกต่างกันไปตามลักษณะของงานพิมพ์ วัสดุ และเครื่องจักรที่ใช้ ความสำเร็จส่วนใหญ่ดูเหมือนจะเกี่ยวข้องกับตาข่ายเนื่องจากการทอหลวมและเส้นใยสามารถซึมผ่านเนื้อผ้าเพื่อสร้างพันธะ

บางคนลดหัวฉีดของเครื่องพิมพ์ลง สิ่งนี้จะทุบเครื่องอัดรีดเข้าไปในเนื้อผ้าและบังคับให้เส้นใยเข้าไปในเส้นใย แต่สามารถลากวัสดุได้ อีกทางเลือกหนึ่งคือการยกจุดเริ่มต้นเครื่องอัดรีดขึ้นเพื่อเริ่มพิมพ์ หมายความว่าคุณหั่นงานพิมพ์ในลักษณะที่เริ่มต้นเหนือความหนาของผ้า ฉันคิดว่านี่จะทำงานได้ดีถ้าผ้าของคุณหนา เนื่องจากของเราค่อนข้างบางและแบน เราจึงพิมพ์ลงบนวัสดุโดยตรงด้วยการตั้งค่าเริ่มต้น เพียงแค่ปิดแพและส่วนรองรับอื่นๆ

มันทำงานได้อย่างสวยงาม! อาจเป็นเพราะปัจจัยหลายประการ:- พื้นผิวของผ้าโดยเฉพาะนี้เหมาะสำหรับการพิมพ์ที่จะยึดติด- เครื่องอัดรีดเพิ่งเกิดขึ้นที่อุณหภูมิที่สมบูรณ์แบบ ณ เวลานี้ (เส้นใยนี้อาจไม่สอดคล้องกันมาก)- พระเจ้า การพิมพ์ 3 มิติกำลังอารมณ์ดี และเราโชคดีมาก

เห็นได้ชัดว่าต้องมีการทดสอบมากกว่านี้

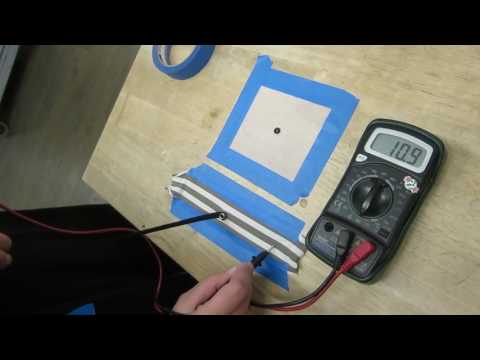

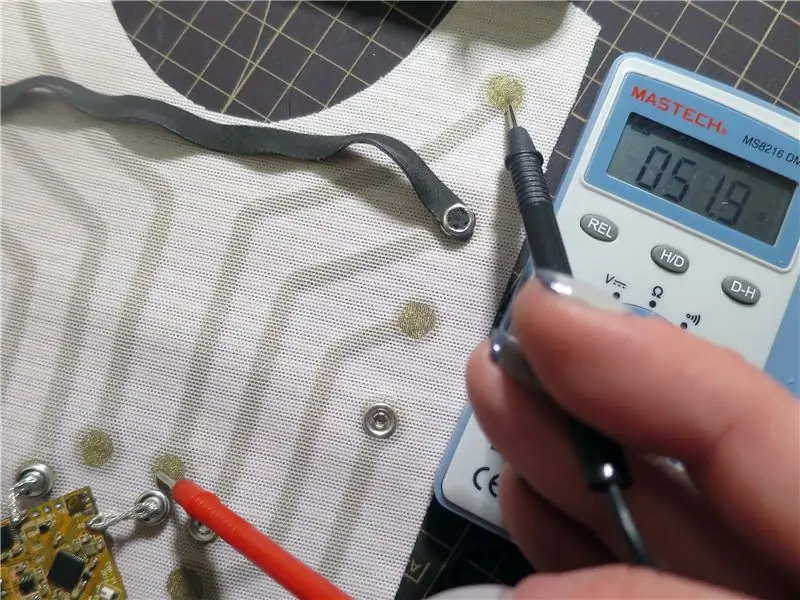

ขั้นตอนที่ 4: การทดสอบค่าการนำไฟฟ้า

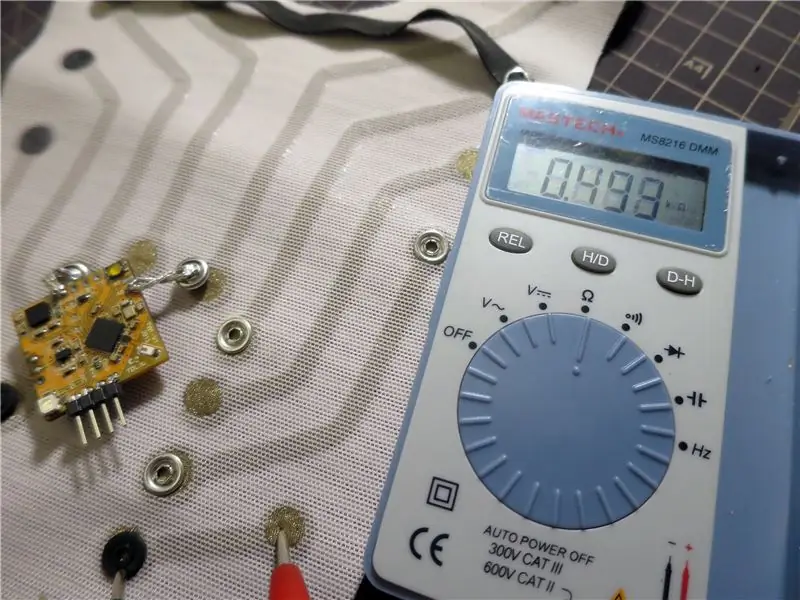

การทดสอบนี้ใช้คอนเนคเตอร์ eTextile แบบยืดที่ทำด้วยด้ายนำไฟฟ้าของ Karl Grimm ภายในคอนเน็กเตอร์สีดำมีด้ายนำไฟฟ้าที่คดเคี้ยวไปมาซึ่งแยกได้จากชั้นผ้าที่ด้านใดด้านหนึ่ง ปลายแต่ละด้านมีปลากะพงตัวผู้ วัสดุเหล่านี้ทั้งหมดมีความต้านทานค่อนข้างต่ำ

ความต้านทานข้ามขั้วต่อ 30 ซม. ผ่านสแน็ปและผ้านำไฟฟ้าประมาณ 8 ซม. ดูเหมือนจะอยู่ที่ประมาณ 10 โอห์ม สิ่งนี้น่าประหลาดใจและดูเหมือนว่าจะทรงตัวได้แม้จะยืดออก ฉันไม่แน่ใจว่านี่เป็นการอ่านที่ถูกต้องและทำซ้ำได้!

ขั้นตอนที่ 5: การพิมพ์บนพื้นผิวที่แตกต่างกัน

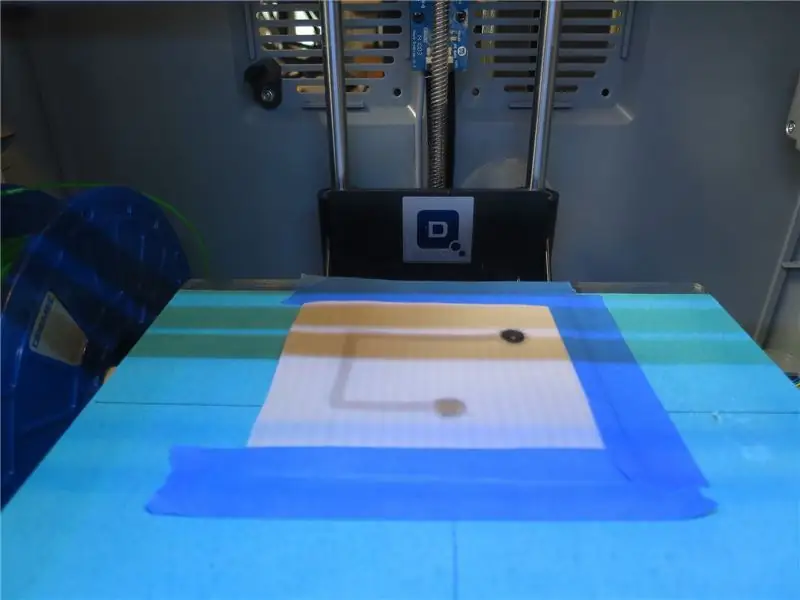

ต่อไปฉันตัดสินใจลองพิมพ์บน Dremel สาเหตุหลักเป็นเพราะว่า Makerbot มีความฟิต แต่ความหลากหลายนั้นดีอยู่เสมอ อีกครั้ง ตั้งอุณหภูมิการพิมพ์และเครื่องอัดรีดเป็น 220 °

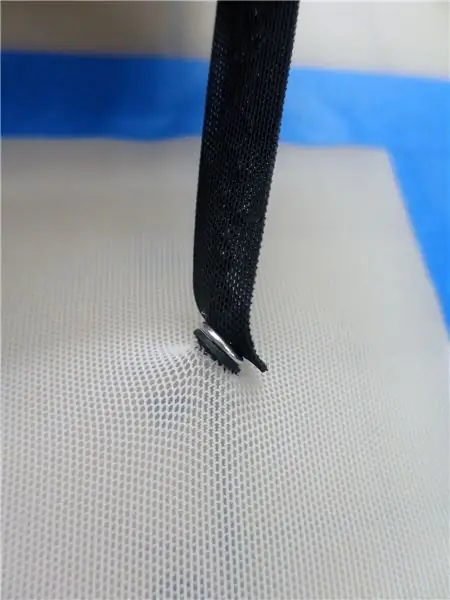

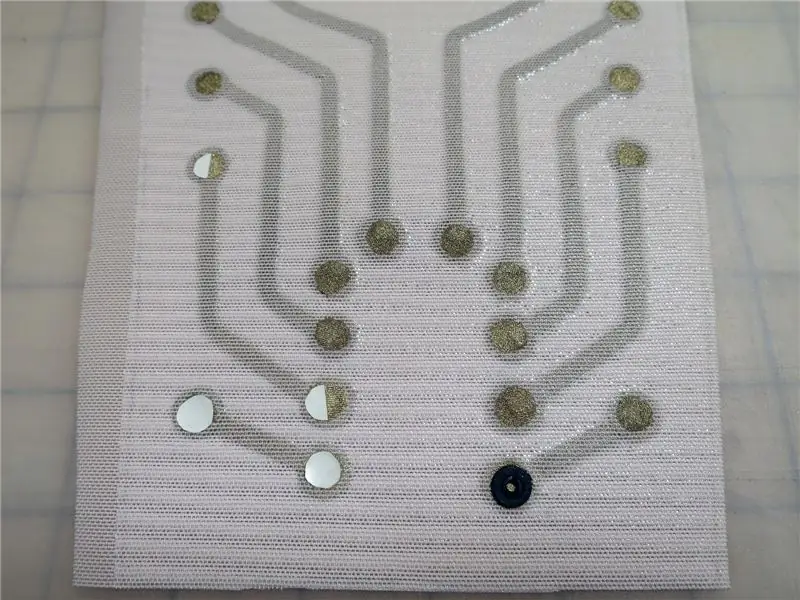

ฉันได้ทำงานเกี่ยวกับร่องรอยการนำไฟฟ้าที่ยึดติด หุ้มฉนวน และยืดได้สำหรับ eTextiles ผ้าเหล่านี้ใช้ชั้นสิ่งทอที่ยึดติดด้วยการหลอมรวม Bemis SewFree ซึ่งเป็นฟิล์มยึดเกาะด้วยความร้อนที่ละเอียดมาก ซึ่งหมายความว่าตัวอย่างผ้าจะหนากว่าการทดสอบครั้งก่อน ร่องรอยนำไฟฟ้าถูกแยกออกภายในผ้า powernet และมีเพียงปลายที่สัมผัสเป็นแผ่นกลม

เมื่อฉันพิมพ์ไฟล์ด้วยการตั้งค่าเริ่มต้นครั้งแรก ไฟล์นั้นกระแทกเข้ากับพื้นผิวของผ้าและทำให้งานพิมพ์บิดเบี้ยว คุณสามารถเห็นผลลัพธ์ในภาพแรก สแน็ปไม่ทำงานในครั้งนี้

Jonathon แสดงให้ฉันเห็นวิธีแบ่งไฟล์ใน Cura และเพิ่มตำแหน่งเริ่มต้นของเครื่องอัดรีดขึ้น 0.4 มม.

สำหรับการทดสอบครั้งต่อไป ฉันยังเพิ่มชั้นของพันธะ SewFree ลงบนพื้นผิวที่ฉันกำลังจะพิมพ์ นี่คือเพื่อดูว่าสิ่งนี้สร้างความแตกต่างกับการพิมพ์ที่ยึดหรือไม่

ตอนแรกใช้งานได้ดีมากดังที่คุณเห็นในภาพสุดท้าย น่าเสียดายที่หลังจาก snap ไป 2-3 ครั้ง กระดุมก็หลุดออกจากเนื้อผ้าและหลุดออกมา

ขั้นตอนที่ 6: การทดสอบการพิมพ์หลายรายการ

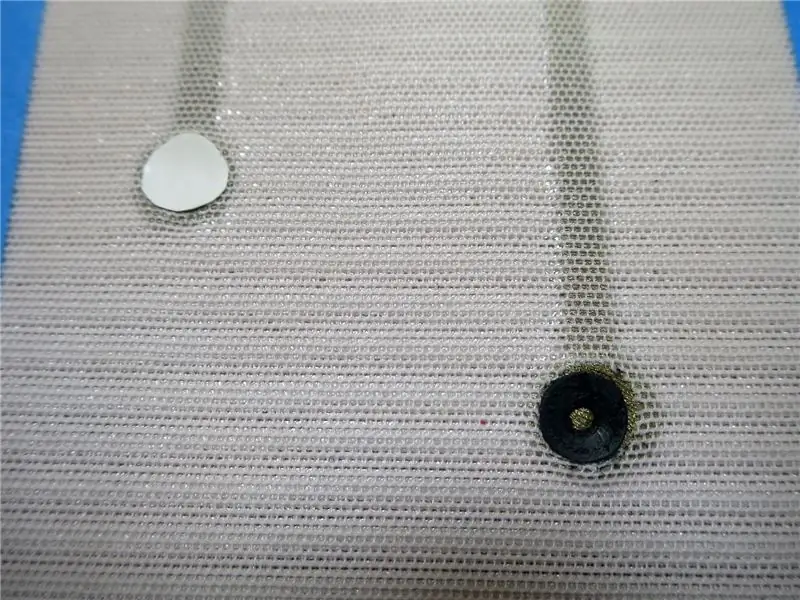

ต่อไปฉันลองพิมพ์สแน็ปหลาย ๆ อันเพื่อดูว่ากระแสไหลผ่านสแน็ปสองตัวที่ปลายด้านใดด้านหนึ่งของตัวนำไฟฟ้า เนื่องจากฉันมีสแน็ปการทำงานเพียงอันเดียวในการทดสอบครั้งก่อน ฉันจึงตรวจสอบไม่ได้ บางทีงานพิมพ์ที่ลาร่าทำก่อนหน้านี้อาจเป็นเรื่องบังเอิญ.. ฉันทำแผงด่วนเพื่อลองพิมพ์หลายภาพ

เนื่องจากเป็นการทดสอบ ฉันตัดสินใจว่าจะพิมพ์สแน็ปแต่ละอันแยกกัน แทนที่จะพยายามพิมพ์สแน็ปหลายอันบนผ้าชิ้นเดียว

สามเหตุผล:1. ฉันไม่ต้องการเสียเวลาไปกับการทำไฟล์เลย์เอาต์เนื่องจากวงจรแฟบริกที่ฉันพิมพ์นั้นถูกสร้างขึ้นอย่างไม่แม่นยำ2 งานพิมพ์มักจะล้มเหลว 3. ฉันไม่ต้องการให้ไส้หลอดอันธพาลลากผ่านผ้า

ฉันจัดเรียงแต่ละอันให้เป็นจุดศูนย์กลางแล้วพิมพ์ทีละตัว ออกมาดีคนละแบบ

ฉันเพิ่มการหลอมรวม SewFree ให้กับแผ่นนำไฟฟ้าบางส่วน คุณสามารถเห็นสิ่งนี้ในภาพเป็นวงกลมสีขาวและครึ่งวงกลม นี่คือแผ่นรองกระดาษที่ลอกออก ฉันปล่อยไว้เพื่อให้มองเห็นได้ง่ายขึ้นในภาพ ฉันคิดว่ามันคงจะดีที่จะเห็นว่าการหลอมรวมส่งผลต่อการยึดเกาะในการพิมพ์เดียวกันอย่างไร พวกเขาทั้งหมดออกมาค่อนข้างคล้ายกัน ส่วนใหญ่ติดอยู่และหลุดออกมาบ้าง ไม่แน่ใจว่าทำไม แต่ฉันคิดว่ามันเป็นเพราะความแตกต่างเล็กน้อยในความหนาของชั้นผ้า พวกเขาทั้งหมดถูกพิมพ์อย่างรวดเร็วบนเครื่องพิมพ์เดียวกันด้วยการตั้งค่าเดียวกัน

ความต้านทานข้ามเส้นนำไฟฟ้า 15 ซม. ผ่านสแน็ปตัวต้านทานสองตัวอยู่ที่ประมาณ 50 โอห์ม สิ่งนี้ทำทันทีหลังจากพิมพ์และดูเหมือนนำไฟฟ้าได้ดีมาก ดังนั้นเราจึงต้องการการทดสอบเพิ่มเติม..

ขั้นตอนที่ 7: การต้านทานการอ่าน

การอ่านที่ฉันนำมาจากสแนปดูเหมือนจะแตกต่างกันมาก สิ่งนี้ก็เปลี่ยนไปตามกาลเวลา

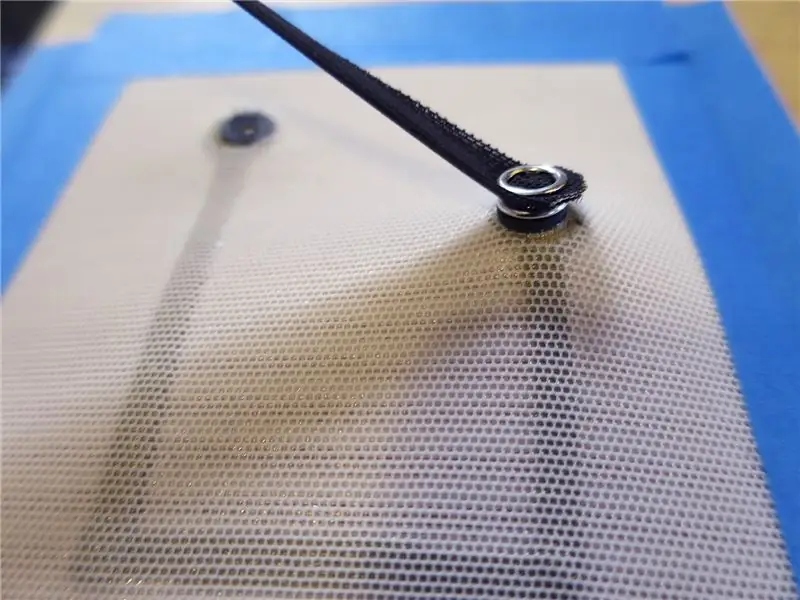

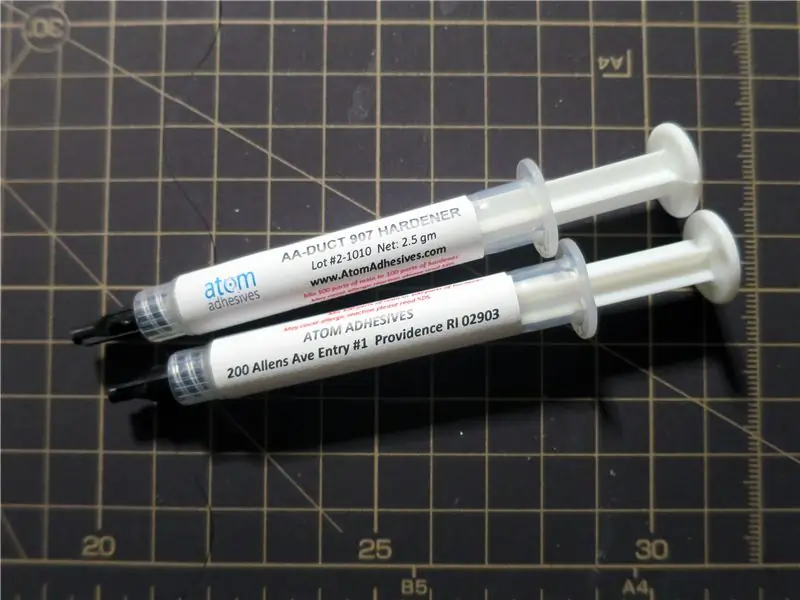

ขั้นตอนที่ 8: ติด Snaps อีกครั้งด้วย Conductive Epoxy

สแนปบางส่วนหลุดออกจากการใช้งานเพียงเล็กน้อย พวกเขาไม่ยึดติดกับวัสดุที่ยึดติดแน่นดีเท่ากับการทดสอบก่อนหน้านี้

ณ จุดนี้ คุณควรตรวจสอบทางเลือกอื่น: สามารถพิมพ์สแนปแล้วติดผ้าในภายหลัง

อาจเป็นความจริงที่สามารถพิมพ์สแน็ปช็อตบนผ้าบางชนิดได้ แต่ต้องติดกาวกับผ้าอื่น นี้ยังคงเป็นตัวเลือกที่ใช้การได้

ฉันใช้อีพ็อกซี่นำไฟฟ้าและติดสแน็ปสองอันกลับเข้าที่เพื่อดูว่ากาวสามารถสร้างพันธะและดำเนินการได้อย่างน่าเชื่อถือหรือไม่

น่าเสียดายที่สิ่งนี้ไม่ยึดติดกับเนื้อผ้าเลย อีพ็อกซี่ค่อนข้างชอุ่มและไม่ชอบวัสดุสังเคราะห์ที่มีความหนาแน่นสูง แม้ว่ากาวจะปล่อยให้กระแสไหลได้เล็กน้อย แต่สแน็ปช็อตก็หลุดออกมาหลังจากสแนปครั้งเดียว

ขั้นตอนที่ 9: บทสรุปและขั้นตอนต่อไป

การออกแบบสแน็ปนี้ทำงานได้ดีมากสำหรับการทดสอบครั้งแรก ยึดได้อย่างปลอดภัย นำกระแสไฟได้เล็กน้อย และเป็นข้อพิสูจน์แนวคิดที่ดี

น่าเสียดายที่พวกเขาไม่ได้ให้ค่าการนำไฟฟ้าที่สม่ำเสมอ บางคนก็โอเคและบางคนก็ไม่ได้ผลเลย ดูเหมือนว่าการใช้ผ้าทอแน่นเป็นปัญหา จึงไม่เหมาะกับผ้าผูกมัดของฉัน การใช้ลายทอแบบเปิดมากขึ้น เช่น เสื้อเจอร์ซีย์ และโดยเฉพาะอย่างยิ่ง พาวเวอร์เน็ทดูเหมือนจะเป็นตัวเลือกที่ดีที่สุด ปัญหาคือยิ่งผ้ามีความหนาแน่นน้อย ค่าการนำไฟฟ้าก็จะยิ่งแย่ลงสำหรับผ้า

มีปัญหาในทางปฏิบัติบางประการเกี่ยวกับ PLA มีแนวโน้มที่จะเปลี่ยนรูปและหดตัว สแนปบางส่วนใช้งานได้ทันที บางส่วนจำเป็นต้องมีการบังคับปิดในตอนแรกก่อนที่จะปฏิบัติตาม ดูเหมือนว่าจะยืดงานพิมพ์เล็กน้อย บางอันดูเล็กเกินกว่าจะถ่ายได้เลย.. มันไม่สอดคล้องกันเล็กน้อย

ฉันยังอ่านอยู่ว่าค่าการนำไฟฟ้าของวัสดุเหล่านี้สามารถเปลี่ยนแปลงได้เมื่อเวลาผ่านไป ในกรณีนี้ ฉันจะบอกว่าแรงกดดันจากการหักนั้นอาจส่งผลต่อสิ่งนี้ กระแสไฟที่ไหลผ่านสแน็ปอาจทำให้ความต้านทานเพิ่มขึ้นอย่างถาวร สิ่งนี้จะเกี่ยวข้องกับการทดสอบเพิ่มเติมอย่างแน่นอน

มีภาพรวมที่ดีของเส้นใย Black Magic 3D ที่นี่

ฉันต้องการใช้ไอเดียสแน็ปอินนี้ในการออกแบบถุงมือ ฉันต้องการหาวิธีสร้างคอนเนคเตอร์แบบถอดได้สำหรับเซ็นเซอร์ยืด แนวคิดก็คือไฟล์ snap นี้สามารถรวมเข้ากับเซ็นเซอร์ที่พิมพ์ 3 มิติได้โดยตรงเพื่อเชื่อมต่อกับวงจร

ในการตรวจสอบ ฉันพบว่ากระบวนการนี้น่าสนใจและให้ข้อมูล มันไม่เสถียรพอที่จะให้ผลลัพธ์ที่วัดได้อย่างสม่ำเสมอ และฉันต้องการสำรวจเพิ่มเติมในการทดลองที่มีการควบคุมมากขึ้น

หากคุณลองพิมพ์ใด ๆ เหล่านี้โปรดแสดงความคิดเห็น!

แนะนำ:

Active Music Party LED Lantern & ลำโพง Bluetooth พร้อม Glow in the Dark PLA: 7 ขั้นตอน (พร้อมรูปภาพ)

Active Music Party LED Lantern & Bluetooth Speaker with Glow in the Dark PLA: สวัสดี และขอขอบคุณที่ปรับแต่ง Instructable ของฉัน! ทุกปี ฉันทำโปรเจ็กต์ที่น่าสนใจกับลูกชายของฉันซึ่งตอนนี้อายุ 14 ปี เราได้สร้าง Quadcopter นาฬิกาว่ายน้ำ (ซึ่งเป็นคำสั่งสอนได้เช่นกัน) ม้านั่งตู้ CNC และ Fidget Spinners.Wi

Bolt - DIY Wireless Charging Night Clock (6 ขั้นตอน): 6 ขั้นตอน (พร้อมรูปภาพ)

Bolt - DIY Wireless Charging Night Clock (6 ขั้นตอน): การชาร์จแบบเหนี่ยวนำ (เรียกอีกอย่างว่าการชาร์จแบบไร้สายหรือการชาร์จแบบไร้สาย) เป็นการถ่ายโอนพลังงานแบบไร้สาย ใช้การเหนี่ยวนำแม่เหล็กไฟฟ้าเพื่อจ่ายกระแสไฟฟ้าให้กับอุปกรณ์พกพา แอปพลิเคชั่นที่พบบ่อยที่สุดคือ Qi Wireless Charging st

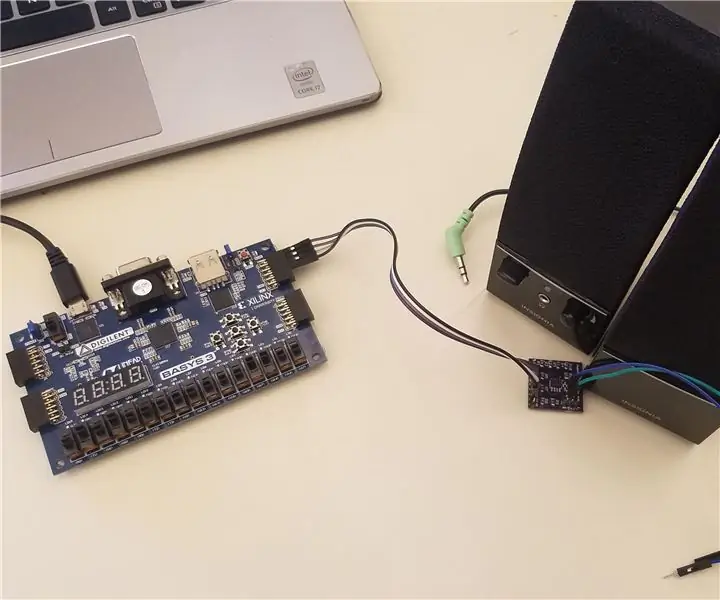

4 ขั้นตอน Digital Sequencer: 19 ขั้นตอน (พร้อมรูปภาพ)

4 ขั้นตอน Digital Sequencer: CPE 133, Cal Poly San Luis Obispo ผู้สร้างโปรเจ็กต์: Jayson Johnston และ Bjorn Nelson ในอุตสาหกรรมเพลงในปัจจุบัน ซึ่งเป็นหนึ่งใน “instruments” เป็นเครื่องสังเคราะห์เสียงดิจิตอล ดนตรีทุกประเภท ตั้งแต่ฮิปฮอป ป๊อป และอีฟ

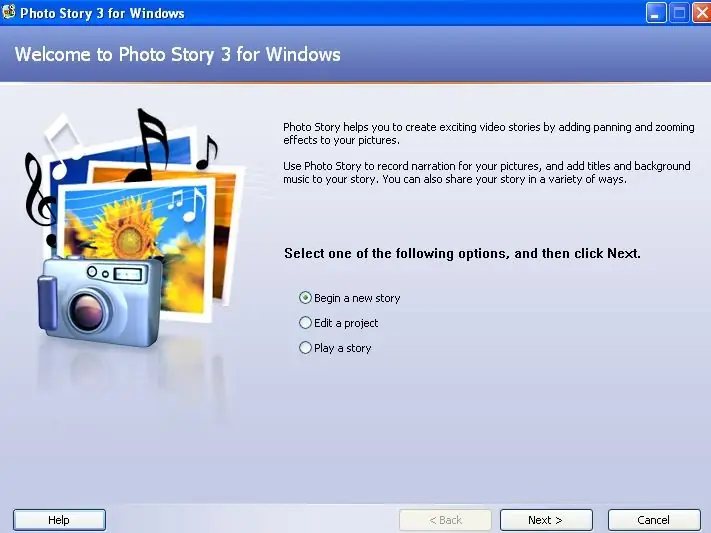

สร้างสไลด์โชว์แบบไดนามิกของ Snaps ของคุณด้วย Photo Story 3: 16 ขั้นตอน

สร้างสไลด์โชว์แบบไดนามิกของ Snaps ของคุณด้วย Photo Story 3: นี่เป็นวิธีหนึ่งในการสร้างสไลด์โชว์ภาพถ่าย nice.wmv พร้อมเอฟเฟกต์การแพนและซูมโดยใช้ซอฟต์แวร์ฟรีเป็นหลัก ฉันคาดหวังว่าจะมีวิธีที่ง่ายกว่านี้ แต่ฉันไม่พบคำแนะนำในหัวข้อนี้ วิธีการของฉันไปรอบ ๆ บ้านเล็กน้อย แต่ได้ผล

ป้ายโฆษณาแบบพกพาราคาถูกเพียง 10 ขั้นตอน!!: 13 ขั้นตอน (พร้อมรูปภาพ)

ป้ายโฆษณาแบบพกพาราคาถูกเพียง 10 ขั้นตอน!!: ทำป้ายโฆษณาแบบพกพาราคาถูกด้วยตัวเอง ด้วยป้ายนี้ คุณสามารถแสดงข้อความหรือโลโก้ของคุณได้ทุกที่ทั่วทั้งเมือง คำแนะนำนี้เป็นการตอบสนองต่อ/ปรับปรุง/เปลี่ยนแปลงของ: https://www.instructables.com/id/Low-Cost-Illuminated-