สารบัญ:

- ขั้นตอนที่ 1: กำหนดข้อกำหนด

- ขั้นตอนที่ 2: สร้างไดนาโมมิเตอร์

- ขั้นตอนที่ 3: เลือกไดรเวอร์มอเตอร์ขั้นตอนของผู้สมัคร

- ขั้นตอนที่ 4: เลือก Candidate Step Motors

- ขั้นตอนที่ 5: วัดแรงบิด Vs ความเร็วของผู้สมัคร

- ขั้นตอนที่ 6: ไดรฟ์แรงดันคงที่ 57BYGH207 Half Coil ที่พิกัดกระแส

- ขั้นตอนที่ 7: ไดรฟ์ปัจจุบันคงที่ของ 57BYGH207 Half Coil ที่พิกัดกระแส

- ขั้นตอนที่ 8: กระแสไฟคงที่ของ 57BYGH207 Full Coil ที่พิกัดกระแส

- ขั้นตอนที่ 9: ไดรฟ์ปัจจุบันคงที่ของ 57BYGH104 Full Coil ที่½พิกัดกระแส

- ขั้นตอนที่ 10: ไดรฟ์กระแสคงที่ 57BYGH104 Full Coil ที่ 3/4 พิกัดกระแส

- ขั้นตอนที่ 11: ไดรฟ์กระแสคงที่ 57BYGH104 Full Coil ที่พิกัดกระแส

- ขั้นตอนที่ 12: การเลือกขั้นสุดท้าย

- ผู้เขียน John Day day@howwhatproduce.com.

- Public 2024-01-30 13:04.

- แก้ไขล่าสุด 2025-01-23 15:12.

ในคำแนะนำนี้ ฉันจะทำตามขั้นตอนต่างๆ เพื่อเลือก Step Motor และ Driver สำหรับโปรเจ็กต์ Automated Shade Screen ต้นแบบ ฉากบังแดดเป็นรุ่นมือหมุน Coolaroo ที่ได้รับความนิยมและราคาไม่แพง และฉันต้องการเปลี่ยนข้อเหวี่ยงมือด้วยสเต็ปมอเตอร์และตัวควบคุมส่วนกลางที่สามารถตั้งโปรแกรมให้เพิ่มและลดระดับเฉดสีตามเวลาพระอาทิตย์ขึ้นและพระอาทิตย์ตกที่คำนวณได้ โปรเจ็กต์ได้พัฒนาผ่านการทำซ้ำอย่างน้อยห้าครั้งในผลิตภัณฑ์ที่คุณสามารถพบได้ใน Amazon.com หรือ AutoShade.mx แต่กระบวนการในการเลือกสเต็ปมอเตอร์และอุปกรณ์อิเล็กทรอนิกส์สำหรับไดรเวอร์นั้นควรนำไปใช้กับโปรเจ็กต์อื่น ๆ ที่ใช้ Arduino

การกำหนดค่าเริ่มต้นที่เลือกสำหรับอุปกรณ์อิเล็กทรอนิกส์ต้นแบบคือโปรเซสเซอร์ Arduino Uno (Rev 3) (Adafruit #50) พร้อมบอร์ดสำหรับแสดงผล (Adafruit #399) การจับเวลานาฬิกาแบบเรียลไทม์ (Adafruit #1141) และไดรเวอร์มอเตอร์สองขั้นตอน (Adafruit #1438). บอร์ดทั้งหมดสื่อสารกับโปรเซสเซอร์โดยใช้อินเทอร์เฟซ I2C แบบอนุกรม ไดรเวอร์ซอฟต์แวร์มีให้สำหรับสิ่งเหล่านี้ ทำให้การพัฒนาตัวควบคุมหน้าจอสีทำได้ง่ายขึ้นมาก

ขั้นตอนที่ 1: กำหนดข้อกำหนด

เฉดสีควรทำงานอย่างน้อยเร็วพอๆ กับการหมุนด้วยมือ ความเร็วการหมุนด้วยมืออย่างต่อเนื่องอาจเป็น 1 ข้อเหวี่ยงต่อวินาที สเต็ปมอเตอร์ส่วนใหญ่มีขนาดสเต็ป 1.8 องศา หรือ 200 สเต็ปต่อรอบ ดังนั้นความเร็วขั้นต่ำควรอยู่ที่ประมาณ 200 ก้าวต่อวินาที สองครั้งนั้นจะดีกว่า

แรงบิดในการยกระดับหรือลดระดับเงาผ่านเฟืองตัวหนอน Coolaroo นั้นวัดจากตะแกรงบังแดด 9 ตัวที่ด้านบนและด้านล่างของการเดินทางโดยใช้ไขควงวัดแรงบิดที่สอบเทียบแล้ว (McMaster Carr #5699A11 มีช่วง +/- 6 in-lbs) นี่คือแรงบิดที่ "แตกหัก" และมันแตกต่างกันมาก ขั้นต่ำคือ 0.25 in-lbs และสูงสุดคือ 3.5 in-lbs หน่วยเมตริกที่เหมาะสมสำหรับแรงบิดคือ Nm และ 3 in-lbs คือ.40 N-m ซึ่งฉันใช้เป็น "แรงบิดแรงเสียดทาน" เล็กน้อย

ผู้จำหน่ายสเต็ปมอเตอร์ระบุแรงบิดของมอเตอร์เป็นหน่วยกิโลกรัม-ซม. ด้วยเหตุผลบางประการ แรงบิดขั้นต่ำข้างต้น 0.4 N-m คือ 4.03 Kg-cm. สำหรับอัตราทอร์กที่เหมาะสม ฉันต้องการมอเตอร์ที่สามารถส่งน้ำหนักได้สองเท่าหรือประมาณ 8 กก.-ซม. การดูสเต็ปมอเตอร์ที่ระบุไว้ใน Circuit Specialists ระบุอย่างรวดเร็วว่าฉันต้องการมอเตอร์ขนาดเฟรม 23 มีให้เลือกทั้งแบบกองสั้น กลาง และยาว และม้วนแบบต่างๆ

ขั้นตอนที่ 2: สร้างไดนาโมมิเตอร์

สเต็ปมอเตอร์มีลักษณะแรงบิดและความเร็วที่แตกต่างกันซึ่งขึ้นอยู่กับลักษณะการขับเคลื่อนของขดลวด มีสองสาเหตุที่ทำให้แรงบิดลดลงตามความเร็ว ประการแรกคือ EMF ด้านหลัง (แรงดันไฟฟ้า) ได้รับการพัฒนาในขดลวดที่ต่อต้านแรงดันไฟฟ้าที่ใช้ ประการที่สอง การเหนี่ยวนำที่คดเคี้ยวต่อต้านการเปลี่ยนแปลงของกระแสที่เกิดขึ้นในแต่ละขั้นตอน

ประสิทธิภาพของสเต็ปมอเตอร์สามารถคาดการณ์ได้โดยใช้การจำลองแบบไดนามิก และสามารถวัดได้โดยใช้ไดนาโมมิเตอร์ ฉันทำทั้งสองอย่าง แต่จะไม่พูดถึงการจำลองเพราะข้อมูลการทดสอบเป็นการตรวจสอบความถูกต้องของการจำลองจริงๆ

ไดนาโมมิเตอร์ช่วยให้วัดความจุแรงบิดของมอเตอร์ในขณะที่วิ่งด้วยความเร็วที่ควบคุมได้ เบรกอนุภาคแม่เหล็กที่ปรับเทียบแล้วจะใช้แรงบิดโหลดกับมอเตอร์ ไม่จำเป็นต้องวัดความเร็วเพราะจะเท่ากับอัตราขั้นของมอเตอร์จนกว่าแรงบิดโหลดจะเกินความสามารถของมอเตอร์ เมื่อสิ่งนี้เกิดขึ้น มอเตอร์จะสูญเสียการซิงโครไนซ์และทำให้แร็กเกตมีเสียงดัง ขั้นตอนการทดสอบประกอบด้วยการควบคุมความเร็วคงที่ ค่อยๆ เพิ่มกระแสผ่านเบรก และสังเกตค่าของมันก่อนที่มอเตอร์จะสูญเสียการซิงก์ ทำซ้ำที่ความเร็วต่างๆ และวางแผนเป็นแรงบิดเทียบกับความเร็ว

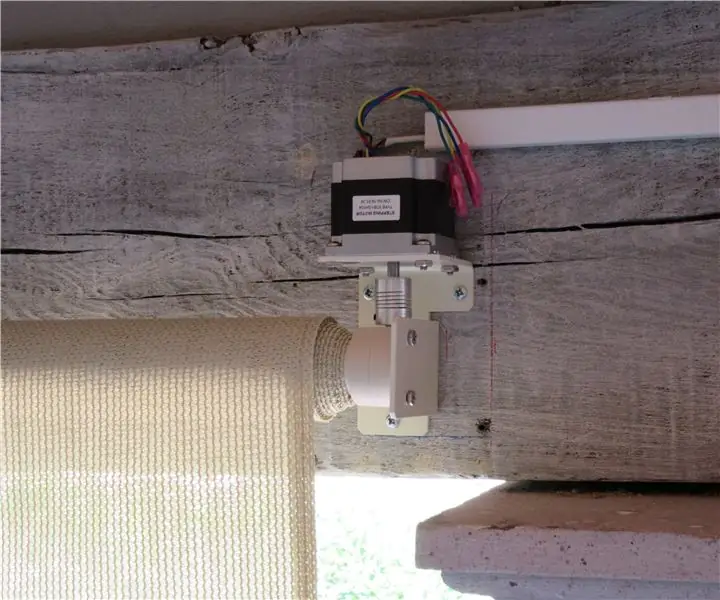

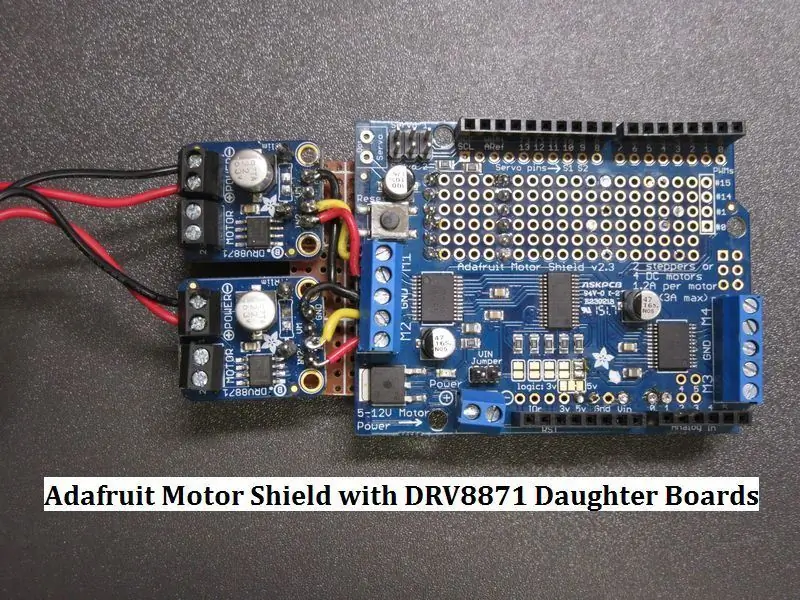

เบรกอนุภาคแม่เหล็กที่เลือกคือ Placid Industries รุ่น B25P-10-1 ที่ซื้อบนอีเบย์ โมเดลนี้ไม่มีอยู่ในเว็บไซต์ของผู้ผลิตแล้ว แต่จากหมายเลขชิ้นส่วน จะได้รับการจัดอันดับให้จ่ายแรงบิดสูงสุดที่ 25 in-lb = 2.825 N-m และคอยล์ได้รับการออกแบบสำหรับ 10 VDC (สูงสุด) เหมาะอย่างยิ่งสำหรับการทดสอบมอเตอร์ขนาด 23 ตัวที่กำลังพิจารณา ซึ่งได้รับการจัดอันดับให้สร้างแรงบิดสูงสุดที่ประมาณ 1.6 นิวตันเมตร นอกจากนี้ เบรกนี้ยังมีรูนำร่องและรูสำหรับติดตั้งเหมือนกับที่ใช้กับมอเตอร์ NMEA 23 ดังนั้นจึงสามารถติดตั้งได้โดยใช้ขายึดขนาดเดียวกับมอเตอร์ มอเตอร์มีเพลา ¼ นิ้ว และเบรกมาพร้อมกับเพลาขนาด ½ นิ้ว ดังนั้นจึงจัดซื้ออะแดปเตอร์คัปปลิ้งแบบยืดหยุ่นที่มีเพลาขนาดเดียวกันบนอีเบย์ด้วย ทั้งหมดที่จำเป็นคือการยึดเข้ากับฐานอะลูมิเนียมสองอัน ภาพด้านบนแสดงแท่นทดสอบ ขายึดมีอยู่ใน Amazon และ Ebay

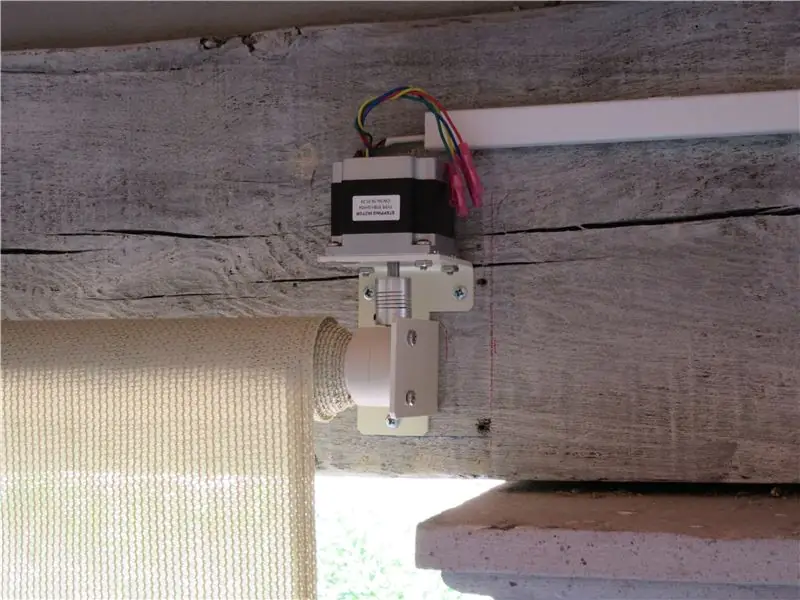

แรงบิดในการเบรกของเบรกอนุภาคแม่เหล็กนั้นแปรผันตามกระแสที่คดเคี้ยว ในการปรับเทียบเบรก ไขควงวัดแรงบิดตัวใดตัวหนึ่งจากสองตัวเชื่อมต่อกับเพลาที่อยู่ฝั่งตรงข้ามของเบรกเป็นสเต็ปมอเตอร์ ไขควงสองตัวที่ใช้คือ McMaster Carr หมายเลขชิ้นส่วน 5699A11 และ 5699A14 อดีตมีช่วงแรงบิดสูงสุด 6 in-lb = 0.678 N-m และช่วงหลังมีช่วงแรงบิดสูงสุด 25 in-lb = 2.825 N-m กระแสไฟจ่ายจากแหล่งจ่ายไฟ DC แบบแปรผัน CSI5003XE (50 V/3A) กราฟด้านบนแสดงแรงบิดที่วัดได้เทียบกับกระแส

โปรดทราบว่าในช่วงที่น่าสนใจสำหรับการทดสอบเหล่านี้ แรงบิดในการเบรกสามารถประมาณอย่างใกล้ชิดโดยแรงบิดความสัมพันธ์เชิงเส้น (N-m) = 1.75 x กระแสเบรก (A)

ขั้นตอนที่ 3: เลือกไดรเวอร์มอเตอร์ขั้นตอนของผู้สมัคร

สเต็ปมอเตอร์อาจขับเคลื่อนด้วยขดลวดเดียวที่ทำงานอย่างเต็มที่ในแต่ละครั้งซึ่งโดยทั่วไปเรียกว่าสเต็ปปิ้ง SINGLE ขดลวดทั้งสองแบบทำงานเต็มที่ (การสเต็ปปิ้งแบบคู่) หรือขดลวดทั้งสองแบบทำงานบางส่วน (MICROSTEPPING) ในแอปพลิเคชั่นนี้ เราสนใจแรงบิดสูงสุด ดังนั้นจึงใช้สเต็ปปิ้งสองเท่าเท่านั้น

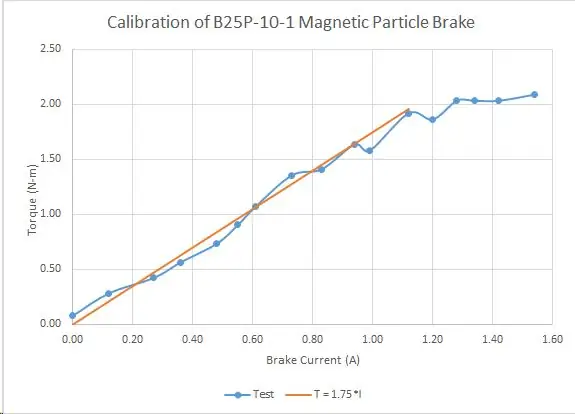

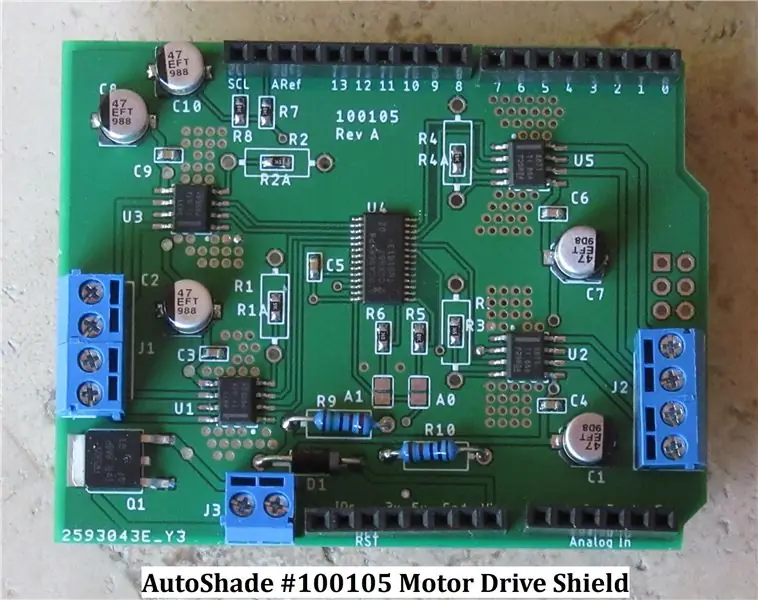

แรงบิดเป็นสัดส่วนกับกระแสที่คดเคี้ยว สเต็ปมอเตอร์อาจขับเคลื่อนด้วยแรงดันคงที่หากความต้านทานของขดลวดสูงพอที่จะจำกัดกระแสคงที่ให้เป็นค่าที่กำหนดสำหรับมอเตอร์ Adafruit #1438 Motorshield ใช้ไดรเวอร์แรงดันคงที่ (TB6612FNG) ที่พิกัด 15 VDC สูงสุด 1.2 แอมป์ ไดรเวอร์นี้เป็นบอร์ดขนาดใหญ่กว่าที่แสดงในรูปแรกด้านบน (ไม่มีบอร์ดลูกสองตัวทางด้านซ้าย)

ประสิทธิภาพด้วยตัวขับแรงดันคงที่ถูกจำกัด เนื่องจากกระแสที่ความเร็วลดลงอย่างมากเนื่องจากการเหนี่ยวนำของขดลวดและ EMF ด้านหลัง อีกวิธีหนึ่งคือการเลือกมอเตอร์ที่มีความต้านทานต่ำและขดลวดเหนี่ยวนำ และขับด้วยกระแสคงที่ กระแสคงที่ผลิตโดยการปรับความกว้างพัลส์ของแรงดันไฟฟ้าที่ใช้

อุปกรณ์ที่ยอดเยี่ยมที่ใช้ในการจัดหาไดรฟ์กระแสไฟคงที่คือ DRV8871 ที่ผลิตโดย Texas Instruments IC ขนาดเล็กนี้มีสะพาน H ที่มีความรู้สึกกระแสภายใน ตัวต้านทานภายนอกใช้เพื่อตั้งค่ากระแสคงที่ (หรือสูงสุด) ที่ต้องการ IC จะตัดการเชื่อมต่อแรงดันไฟฟ้าโดยอัตโนมัติเมื่อกระแสเกินค่าที่ตั้งโปรแกรมไว้และนำมาใช้ใหม่เมื่อมีค่าต่ำกว่าเกณฑ์ที่กำหนด

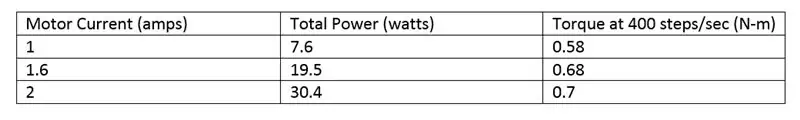

DRV8871 ได้รับการจัดอันดับที่ 45 VDC สูงสุด 3.6 แอมป์ ประกอบด้วยวงจรตรวจจับอุณหภูมิเกินภายในที่ตัดการเชื่อมต่อแรงดันไฟฟ้าเมื่ออุณหภูมิจุดเชื่อมต่อถึง 175 องศาเซลเซียส IC มีเฉพาะในแพ็คเกจ HSOP 8 ขาซึ่งมีแผ่นระบายความร้อนอยู่ด้านล่าง TI ขายบอร์ดพัฒนาที่มีไอซีหนึ่งตัว (ต้องใช้สองตัวสำหรับมอเตอร์แบบขั้นเดียว) แต่มีราคาแพงมาก Adafruit และคนอื่นๆ ขายกระดานต้นแบบขนาดเล็ก (Adafruit #3190) สำหรับการทดสอบ มีการติดตั้งสองตัวนี้นอก Adafruit Motorshield ดังที่แสดงในภาพแรกด้านบน

ความสามารถของไดรฟ์ในปัจจุบันของทั้ง TB6612 และ DRV8871 นั้นในทางปฏิบัติถูกจำกัดด้วยอุณหภูมิที่เพิ่มขึ้นภายในชิ้นส่วน นี้จะขึ้นอยู่กับการระบายความร้อนของชิ้นส่วนตลอดจนอุณหภูมิแวดล้อม ในการทดสอบอุณหภูมิห้องของฉัน บอร์ดลูกของ DRV8871 (Adafruit #3190) ถึงขีดจำกัดอุณหภูมิสูงสุดในเวลาประมาณ 30 วินาทีที่ 2 แอมป์ และสเต็ปมอเตอร์ก็เอาแน่เอานอนไม่ได้มาก (เฟสเดียวเป็นระยะๆ เมื่อวงจรอุณหภูมิเกินตัดเข้าและออก) การใช้ DRV8871 เป็นแผงวงจรลูกเป็นสิ่งที่ไม่ค่อยดีนัก ดังนั้นโล่ใหม่จึงได้รับการออกแบบ (AutoShade #100105) ซึ่งประกอบด้วยไดรเวอร์สี่ตัวเพื่อใช้งานมอเตอร์แบบสองขั้นตอน บอร์ดนี้ได้รับการออกแบบด้วยระนาบพื้นจำนวนมากทั้งสองด้านเพื่อระบายความร้อนไอซี ใช้อินเทอร์เฟซแบบอนุกรมเดียวกันกับ Arduino เป็น Adafruit Motorshield ดังนั้นจึงสามารถใช้ซอฟต์แวร์ไลบรารีเดียวกันสำหรับไดรเวอร์ได้ ภาพที่สองด้านบนแสดงแผงวงจรนี้ สำหรับข้อมูลเพิ่มเติมเกี่ยวกับ AutoShade #100105 ดูรายชื่อใน Amazon หรือเว็บไซต์ AutoShade.mx

ในแอปพลิเคชันหน้าจอสีของฉัน จะใช้เวลา 15 ถึง 30 วินาทีในการเพิ่มหรือลดเฉดสีแต่ละสี ขึ้นอยู่กับการตั้งค่าความเร็วและระยะห่างของเฉดสี กระแสไฟควรถูกจำกัดไม่ให้ถึงขีดจำกัดอุณหภูมิเกินระหว่างการทำงาน เวลาในการเข้าถึงขีดจำกัดอุณหภูมิเกินใน 100105 นั้นมากกว่า 6 นาทีด้วยขีดจำกัดกระแสไฟ 1.6 แอมป์ และมากกว่า 1 นาทีด้วยขีดจำกัดกระแสไฟ 2.0 แอมป์

ขั้นตอนที่ 4: เลือก Candidate Step Motors

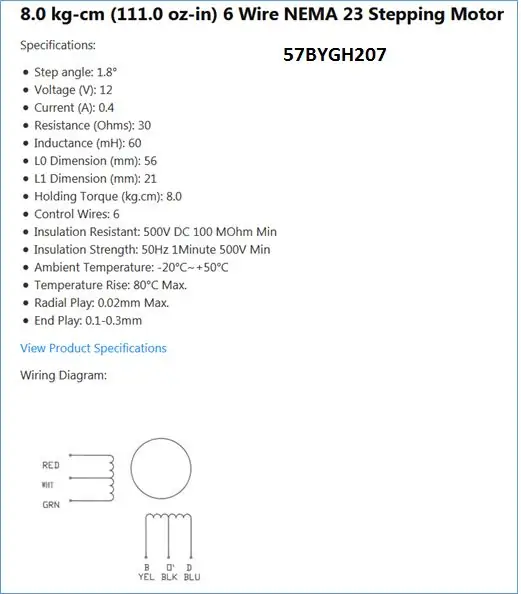

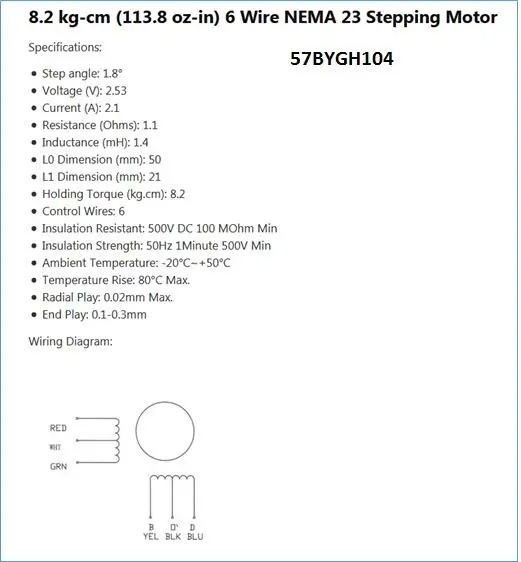

Circuit Specialists มีมอเตอร์ขนาด 23 สเต็ปสองตัวที่ให้แรงบิด 8 กก.-ซม. ทั้งสองมีขดลวดสองเฟสพร้อมต๊าปตรงกลาง เพื่อให้สามารถเชื่อมต่อได้ทั้งแบบม้วนเต็มหรือแบบครึ่งขดลวด ข้อกำหนดสำหรับมอเตอร์เหล่านี้แสดงอยู่ในสองตารางด้านบน มอเตอร์ทั้งสองเกือบจะเหมือนกันในทางกลไก แต่ทางไฟฟ้า มอเตอร์ 104 มีความต้านทานและความเหนี่ยวนำต่ำกว่ามอเตอร์ 207 มาก อย่างไรก็ตาม ข้อกำหนดทางไฟฟ้ามีไว้สำหรับการกระตุ้นแบบครึ่งคอยล์ เมื่อใช้ขดลวดทั้งหมด ความต้านทานจะเพิ่มเป็นสองเท่าและความเหนี่ยวนำจะเพิ่มขึ้น 4 เท่า

ขั้นตอนที่ 5: วัดแรงบิด Vs ความเร็วของผู้สมัคร

การใช้ไดนาโมมิเตอร์ (และการจำลอง) แรงบิดเทียบกับเส้นโค้งความเร็วสำหรับการกำหนดค่ามอเตอร์/การไขลาน/ไดรฟ์ปัจจุบันจำนวนหนึ่งถูกกำหนด สามารถดาวน์โหลดโปรแกรม (ร่าง) ที่ใช้สำหรับเรียกใช้ไดนาโมมิเตอร์สำหรับการทดสอบเหล่านี้ได้จากเว็บไซต์ AutoShade.mx

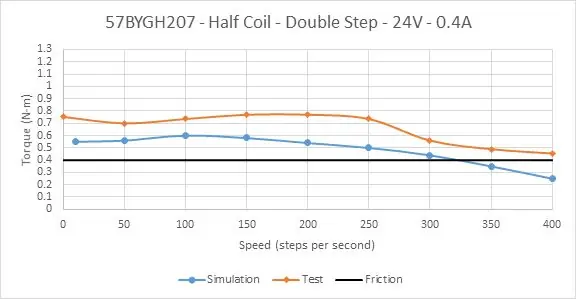

ขั้นตอนที่ 6: ไดรฟ์แรงดันคงที่ 57BYGH207 Half Coil ที่พิกัดกระแส

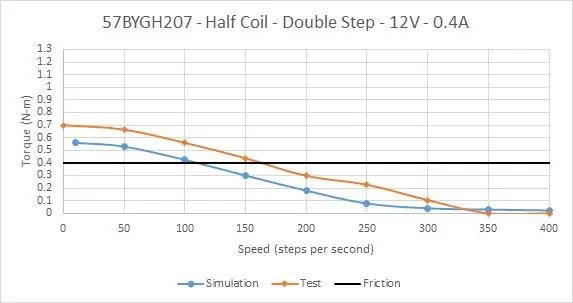

มอเตอร์ 57BYGH207 ที่ขับเคลื่อนครึ่งคอยล์ที่ 12V (โหมดแรงดันคงที่) ส่งผลให้ 0.4 แอมป์และเป็นการกำหนดค่าไดรฟ์ดั้งเดิม มอเตอร์นี้สามารถขับเคลื่อนได้โดยตรงจาก Adafruit #1434 Motorshield รูปด้านบนแสดงลักษณะความเร็วของแรงบิดที่จำลองและวัดได้พร้อมกับแรงเสียดทานกรณีที่เลวร้ายที่สุด การออกแบบนี้ต่ำกว่าแรงบิดที่ต้องการมากซึ่งจำเป็นสำหรับการทำงานที่ 200 ถึง 400 ขั้นต่อวินาที

ขั้นตอนที่ 7: ไดรฟ์ปัจจุบันคงที่ของ 57BYGH207 Half Coil ที่พิกัดกระแส

การเพิ่มแรงดันไฟที่ใช้เป็นสองเท่า แต่การใช้ตัวขับชอปเปอร์จำกัดกระแสไฟไว้ที่ 0.4 แอมป์ จะช่วยเพิ่มประสิทธิภาพได้อย่างมากดังที่แสดงไว้ด้านบน การเพิ่มแรงดันไฟฟ้าที่ใช้ต่อไปจะปรับปรุงประสิทธิภาพให้ดียิ่งขึ้นไปอีก แต่การทำงานที่สูงกว่า 12 VDC นั้นไม่พึงปรารถนาด้วยเหตุผลหลายประการ

· DRV8871 มีแรงดันไฟฟ้าจำกัดที่ 45 VDC

· อุปกรณ์จ่ายไฟแบบยึดกับผนังที่มีแรงดันสูงนั้นไม่ธรรมดาและมีราคาแพงกว่า

· ตัวควบคุมแรงดันไฟฟ้าที่ใช้ในการจ่ายไฟ 5 VDC สำหรับวงจรลอจิกที่ใช้ในการออกแบบ Arduino ถูกจำกัดไว้ที่ 15 VDC สูงสุด ดังนั้น การใช้งานมอเตอร์ด้วยแรงดันไฟฟ้าที่สูงกว่านี้จะต้องใช้แหล่งจ่ายไฟสองตัว

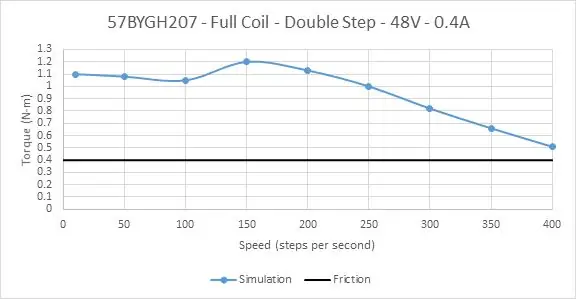

ขั้นตอนที่ 8: กระแสไฟคงที่ของ 57BYGH207 Full Coil ที่พิกัดกระแส

สิ่งนี้ถูกตรวจสอบด้วยการจำลอง แต่ไม่ได้ทดสอบเพราะฉันไม่มีแหล่งจ่ายไฟ 48 V แรงบิดที่ความเร็วต่ำจะเพิ่มเป็นสองเท่าเมื่อคอยล์เต็มถูกขับเคลื่อนด้วยกระแสไฟที่กำหนด แต่จากนั้นจะหลุดออกอย่างรวดเร็วยิ่งขึ้นด้วยความเร็ว

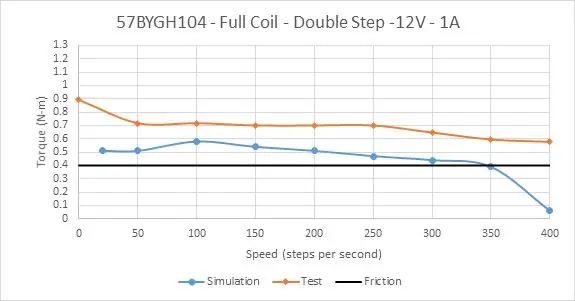

ขั้นตอนที่ 9: ไดรฟ์ปัจจุบันคงที่ของ 57BYGH104 Full Coil ที่½พิกัดกระแส

ด้วย 12 VDC และกระแส 1.0A คุณลักษณะความเร็วของแรงบิดที่แสดงด้านบนผลลัพธ์ ผลการทดสอบเป็นไปตามข้อกำหนดสำหรับการทำงานที่ 400 ขั้นตอนต่อวินาที

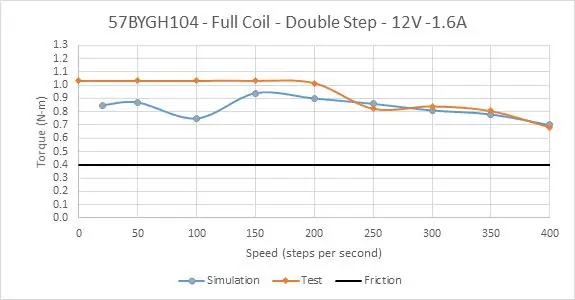

ขั้นตอนที่ 10: ไดรฟ์กระแสคงที่ 57BYGH104 Full Coil ที่ 3/4 พิกัดกระแส

การเพิ่มกระแสที่คดเคี้ยวเป็น 1.6 แอมป์จะเพิ่มระยะขอบของแรงบิดอย่างมาก

ขั้นตอนที่ 11: ไดรฟ์กระแสคงที่ 57BYGH104 Full Coil ที่พิกัดกระแส

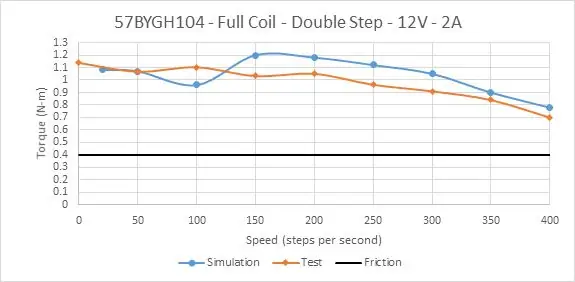

หากกระแสที่คดเคี้ยวเพิ่มขึ้นเป็น 2A และแรงบิดเพิ่มขึ้นตามที่แสดงด้านบน แต่ไม่มากเท่าที่การจำลองจะทำนาย ดังนั้น มีบางอย่างเกิดขึ้นจริงที่จำกัดแรงบิดที่กระแสที่สูงขึ้นเหล่านี้

ขั้นตอนที่ 12: การเลือกขั้นสุดท้าย

การใช้คอยล์เต็มมากกว่าครึ่งจะดีกว่าแน่นอน แต่มอเตอร์ 207 นั้นไม่พึงปรารถนาเนื่องจากต้องใช้แรงดันไฟฟ้าที่สูงกว่า มอเตอร์ 104 ช่วยให้ทำงานด้วยแรงดันไฟฟ้าที่ต่ำกว่า มอเตอร์นี้จึงถูกเลือก

ความต้านทานขดลวดเต็มรูปแบบของมอเตอร์ 57BYGH104 คือ 2.2 โอห์ม ความต้านทานของไดรเวอร์ FETS ใน DRV8871 อยู่ที่ประมาณ 0.6 โอห์ม ความต้านทานการเดินสายทั่วไปเข้าและออกจากมอเตอร์ประมาณ 1 โอห์ม ดังนั้นกำลังงานที่กระจายไปในวงจรมอเตอร์หนึ่งวงจรคือกระแสคดเคี้ยวยกกำลังสองคูณ 3.8 โอห์ม กำลังทั้งหมดเป็นสองเท่าเนื่องจากขดลวดทั้งสองถูกขับเคลื่อนพร้อมกัน สำหรับกระแสน้ำวนที่พิจารณาข้างต้น ผลลัพธ์จะแสดงในตารางนี้

การจำกัดกระแสของมอเตอร์ไว้ที่ 1.6 แอมป์ทำให้เราสามารถใช้แหล่งจ่ายไฟ 24 วัตต์ที่เล็กกว่าและราคาไม่แพง ระยะขอบของแรงบิดหายไปน้อยมาก นอกจากนี้สเต็ปมอเตอร์ไม่ใช่อุปกรณ์ที่เงียบ การขับรถด้วยกระแสไฟที่สูงขึ้นทำให้พวกเขาดังขึ้น ดังนั้นเพื่อผลประโยชน์ของพลังงานที่ต่ำกว่าและการทำงานที่เงียบกว่า ขีดจำกัดปัจจุบันจึงถูกเลือกให้เป็น 1.6 แอมป์

แนะนำ:

DIY Keyboard Controller สำหรับ MAME และ Virtual Pinball: 4 ขั้นตอน (พร้อมรูปภาพ)

DIY Keyboard Controller สำหรับ MAME และ Virtual Pinball: ชุดคำสั่งนี้ให้คุณสร้างคอนโทรลเลอร์คีย์บอร์ดของคุณเองโดยใช้คีย์บอร์ดเก่าในราคาลวด บัดกรี และเศษไม้ ตัวควบคุมเหล่านี้ถูกใช้ในโครงการ MAME และ Virtual Pinball ของฉัน .See Virtual Pinball Inst

Arduino สำหรับ Nerf: Chronograph และ Shot Counter: 28 ขั้นตอน (พร้อมรูปภาพ)

Arduino สำหรับ Nerf: Chronograph และ Shot Counter: Instructable ก่อนหน้าของฉันครอบคลุมพื้นฐานของการตรวจจับความเร็วปาเป้าโดยใช้ตัวปล่อยอินฟราเรดและตัวตรวจจับ โปรเจ็กต์นี้ก้าวไปอีกขั้นโดยใช้แผงวงจรพิมพ์ จอแสดงผล และแบตเตอรี่เพื่อสร้างเคาน์เตอร์กระสุนแบบพกพาและโครโนกราฟ

Oceania Midi Controller (สำหรับ Make Noise 0-Coast และ Synths อื่นๆ): 6 ขั้นตอน (พร้อมรูปภาพ)

Oceania Midi Controller (สำหรับ Make Noise 0-Coast และ Synths อื่นๆ): ในช่วงไม่กี่ปีที่ผ่านมา ผู้ผลิตซินธิไซเซอร์จำนวนหนึ่งได้เปิดตัว "เดสก์ท็อปกึ่งโมดูลาร์" เครื่องมือ โดยทั่วไปจะใช้ฟอร์มแฟกเตอร์เดียวกันกับรูปแบบซินธิไซเซอร์แบบโมดูลาร์ของ Eurorack และส่วนใหญ่มักมีจุดประสงค์เพื่อใช้เป็น g

Digital Controller สำหรับ Air Suspension โดยใช้ Arduino และ Smartphone Remote: 7 ขั้นตอน (พร้อมรูปภาพ)

Digital Controller for Air Suspension โดยใช้ Arduino และ Smartphone Remote: สวัสดีทุกคน ในคำแนะนำนี้ฉันจะพยายามแสดงวิธีสร้างตัวควบคุมสำหรับระบบกันสะเทือนอากาศในรถยนต์ของคุณโดยใช้โมดูล Arduino + Bluetooth และสำหรับสมาร์ทโฟนที่มี Android +4.4 จากระยะไกล นี่เป็นคำสั่งแรกของฉันเช่นกัน แบก W

บทช่วยสอนสำหรับ L298 2Amp Motor Driver Shield สำหรับ Arduino: 6 ขั้นตอน

บทช่วยสอนสำหรับ L298 2Amp Motor Driver Shield สำหรับ Arduino: คำอธิบายL298 2Amp Motor Driver Shield สำหรับ Arduino นั้นใช้วงจรรวมของไดรเวอร์มอเตอร์ L298 ซึ่งเป็นไดรเวอร์มอเตอร์ฟูลบริดจ์ สามารถขับเคลื่อนมอเตอร์ DC 2A แยก 2 ตัวหรือมอเตอร์สเต็ป 1 2A ความเร็วและทิศทางของมอเตอร์สามารถควบคุมแยกกัน