สารบัญ:

- ขั้นตอนที่ 1: ชิ้นส่วนและวัสดุที่จำเป็น

- ขั้นตอนที่ 2: ชิ้นส่วนที่พิมพ์

- ขั้นตอนที่ 3: การแยกกลไกการขับ DVD Drive Stepper

- ขั้นตอนที่ 4: การเตรียมตัวเลื่อน

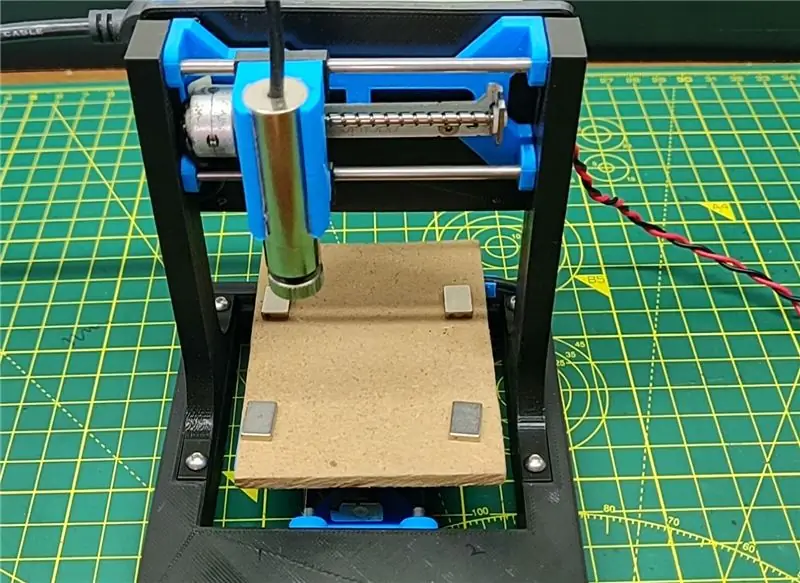

- ขั้นตอนที่ 5: การประกอบรางเลื่อนสำหรับแกน Y

- ขั้นตอนที่ 6: การประกอบรางเลื่อนสำหรับแกน X

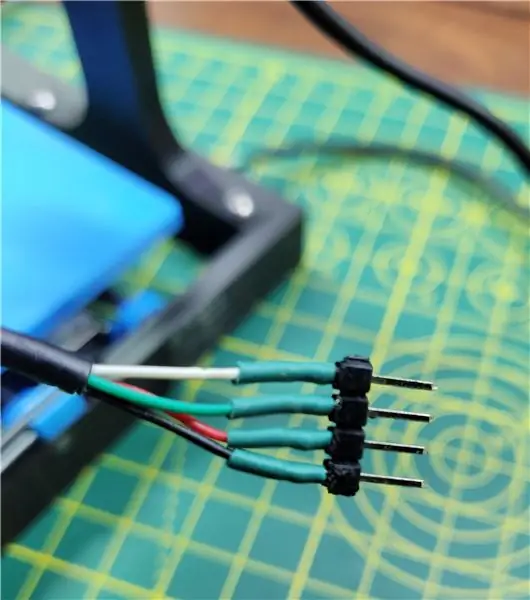

- ขั้นตอนที่ 7: การเดินสายไฟของสเต็ปเปอร์มอเตอร์

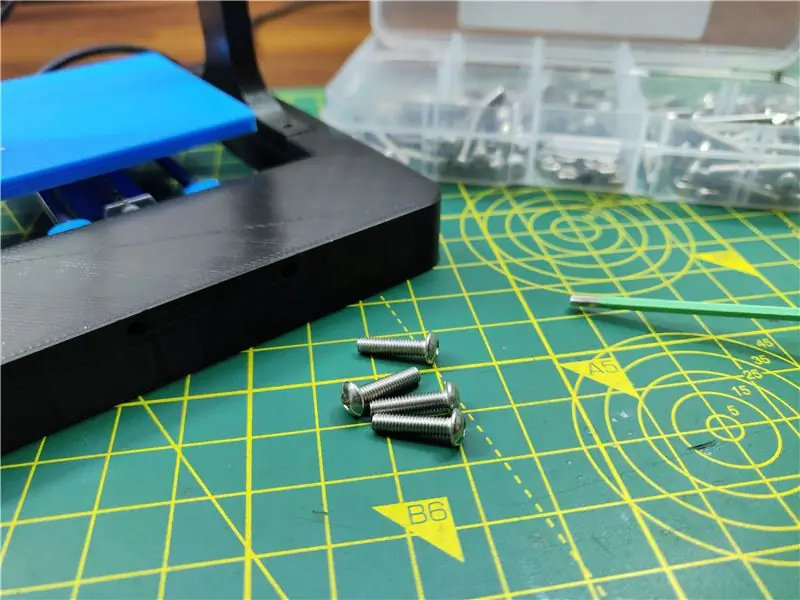

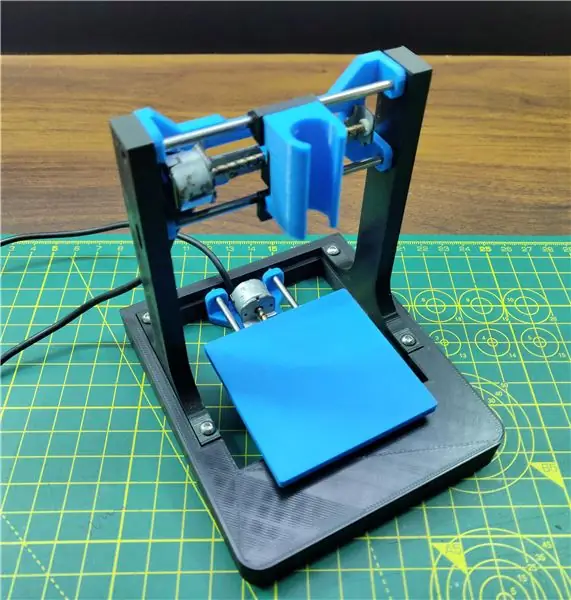

- ขั้นตอนที่ 8: การรวมแกน X และ Y

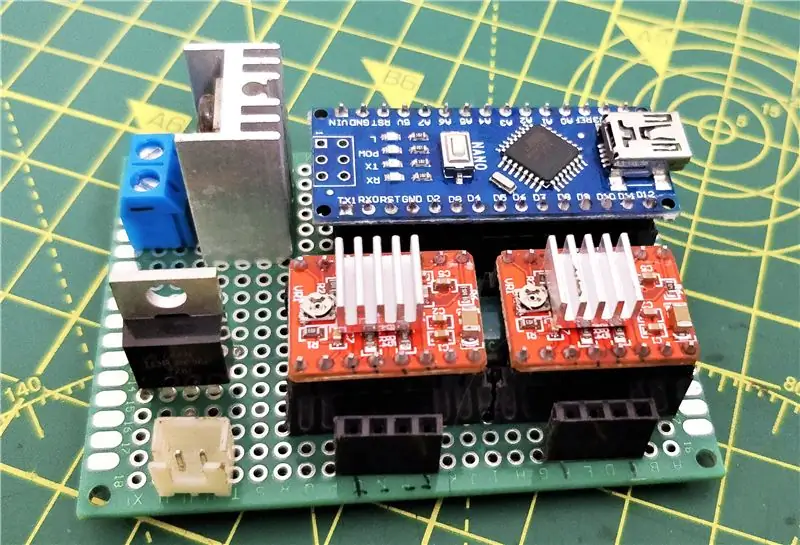

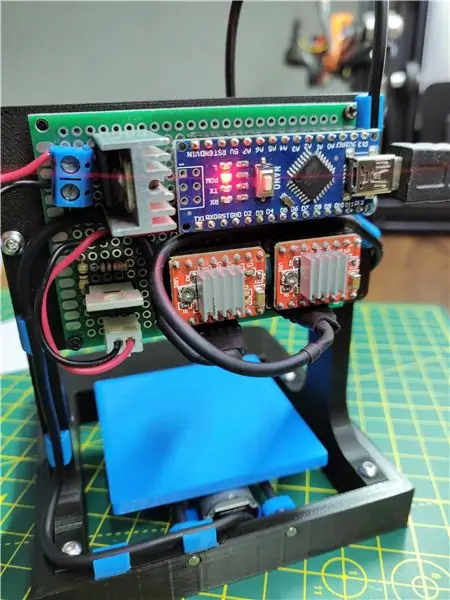

- ขั้นตอนที่ 9: อุปกรณ์อิเล็กทรอนิกส์

- ขั้นตอนที่ 10: การประกอบอุปกรณ์อิเล็กทรอนิกส์เข้ากับเฟรม

- ขั้นตอนที่ 11: การปรับกระแสของไดรเวอร์ Stepper

- ขั้นตอนที่ 12: การประกอบเลเซอร์

- ขั้นตอนที่ 13: เตรียมพร้อม

- ขั้นตอนที่ 14: เฟิร์มแวร์ GRBL

- ขั้นตอนที่ 15: ซอฟต์แวร์สำหรับส่ง G-CODE

- ขั้นตอนที่ 16: ปรับแต่งระบบ

- ขั้นตอนที่ 17: การแกะสลักไม้

- ขั้นตอนที่ 18: การตัดกระดาษแบบบาง

- ขั้นตอนที่ 19: การตัดไวนิลและทำสติ๊กเกอร์แบบกำหนดเอง

- ผู้เขียน John Day day@howwhatproduce.com.

- Public 2024-01-30 13:05.

- แก้ไขล่าสุด 2025-01-23 15:12.

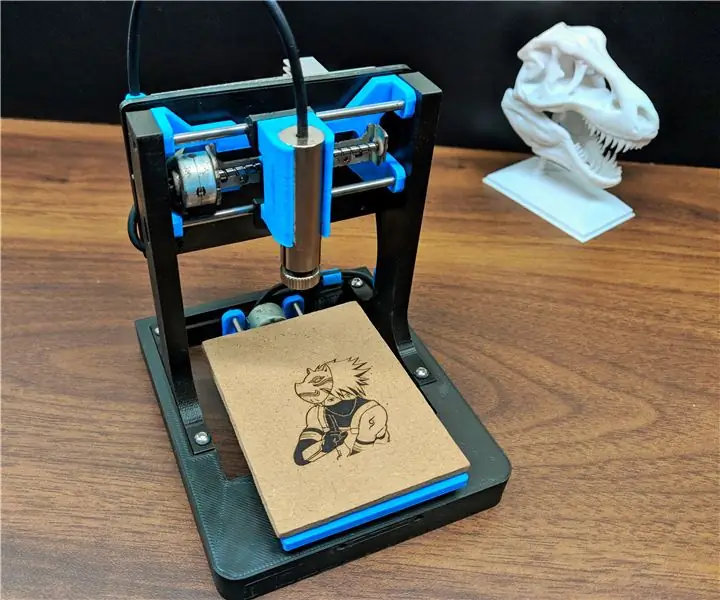

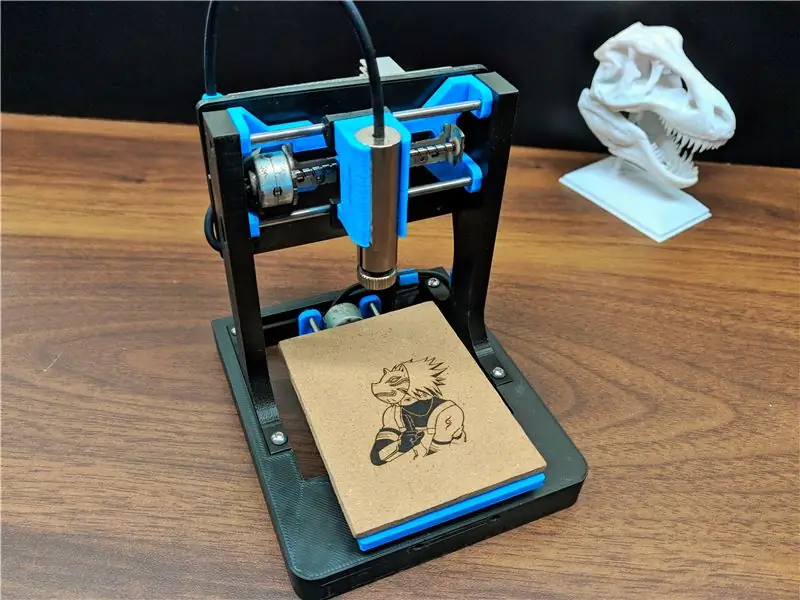

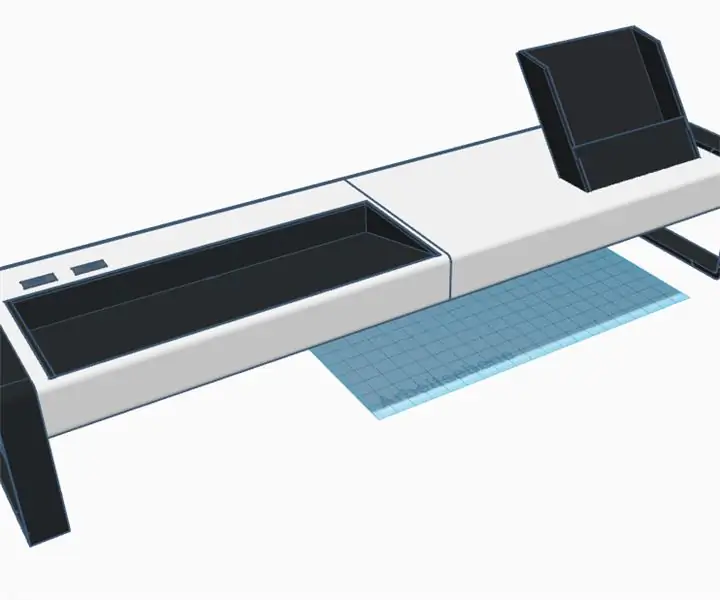

นี่คือคำแนะนำเกี่ยวกับวิธีการที่ฉันรีมิกซ์เครื่องแกะสลักเลเซอร์ CNC เครื่องเก่าของฉันและสร้างเครื่องแกะสลักเลเซอร์ CNC ที่ใช้ Arduino เวอร์ชันเสถียรและเครื่องตัดกระดาษบาง ๆ โดยใช้ไดรฟ์ดีวีดีเก่าและใช้เลเซอร์ 250mW

My CNC รุ่นเก่า:https://www.instructables.com/id/Mini-CNC-Laser-Wood-Engraver-and-Paper-Cutter/

เวอร์ชันเก่าไม่ค่อยเสถียรและมีการโยกเยกเนื่องจากชิ้นส่วนไม่เท่ากัน ดังนั้นฉันจึงตัดสินใจสร้างเวอร์ชันที่เสถียรโดยใช้ชิ้นส่วนที่พิมพ์ 3 มิติ ซึ่งให้ผลลัพธ์ที่ยอดเยี่ยมในการแกะสลักด้วยเลเซอร์แม้ในรายละเอียดที่เล็กมาก เครื่องนี้เป็นสายเคเบิลที่ทำงานได้ดี คุณสามารถดูรายละเอียดในสายตาของภาพสลัก

พื้นที่เล่นสูงสุด 40 มม. x 40 มม.

ขั้นตอนที่ 1: ชิ้นส่วนและวัสดุที่จำเป็น

- Arduino Nano (พร้อมสาย USB)

- กลไกสเต็ปเปอร์ไดรฟ์ดีวีดี 2x

- 2x A4988 โมดูลไดรเวอร์สเต็ปเปอร์มอเตอร์ (หรือแผงป้องกัน GRBL)

- เลเซอร์ 250mW พร้อมเลนส์ปรับได้ (หรือสูงกว่า)

- แหล่งจ่ายไฟ 12v 2Amps ขั้นต่ำ

- 1x IRFZ44N N-CHANNEL Mosfet

- ตัวต้านทาน 1x 10k

- ตัวต้านทาน 1x 47ohm

- 1x LM7805 ตัวควบคุมแรงดันไฟฟ้า (พร้อมฮีทซิงค์)

- บอร์ด PCB เปล่า

- ส่วนหัวชายและหญิง

- 2.5 มม. JST XH-Style

- ขั้วต่อตัวผู้ 2 พิน

- 1x 1000uf 16v ตัวเก็บประจุสายจัมเปอร์

- แม่เหล็กนีโอไดเมียมขนาดเล็ก 8x (ซึ่งฉันได้กู้มาจากกลไกเลนส์ DVD)

- 1x 2pin ปลั๊กขั้วต่อสกรูขั้วต่อ

- ซิปรูด (100mm)

- ซุปเปอร์กลู

- 6x M3x12 สกรู

- สกรู 8x M2x5

- แว่นตานิรภัยเลเซอร์

"โครงการนี้ต้องใช้แว่น LASER SAFETY GLASSES"

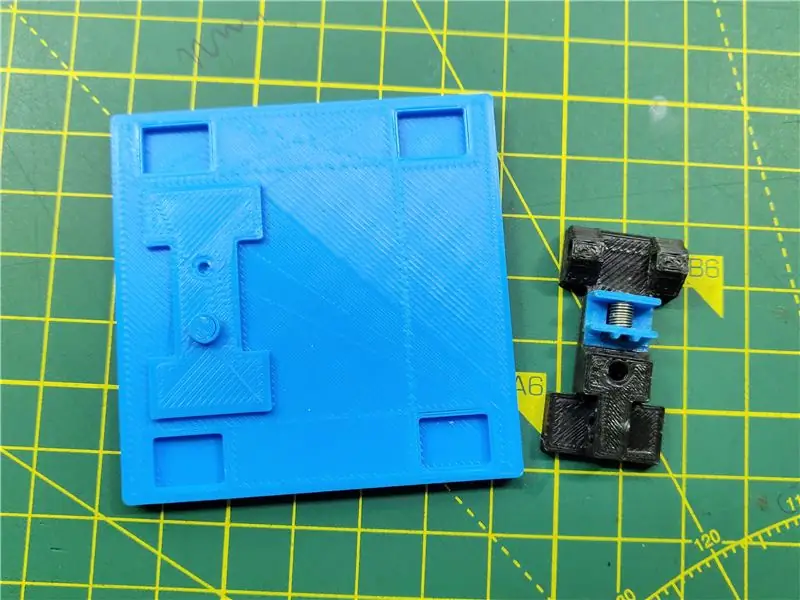

ขั้นตอนที่ 2: ชิ้นส่วนที่พิมพ์

STL ไฟล์ ดูไฟล์แนบ หรือเข้าไปที่:

ชิ้นส่วนทั้งหมดพิมพ์ด้วยวัสดุ ABS

การตั้งค่าการพิมพ์:ความสูงของชั้น: 0.2mm

เติม: <25%

รองรับ: ไม่

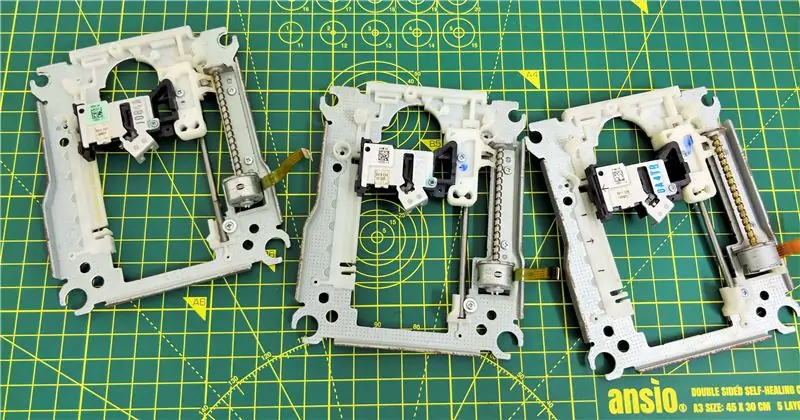

ขั้นตอนที่ 3: การแยกกลไกการขับ DVD Drive Stepper

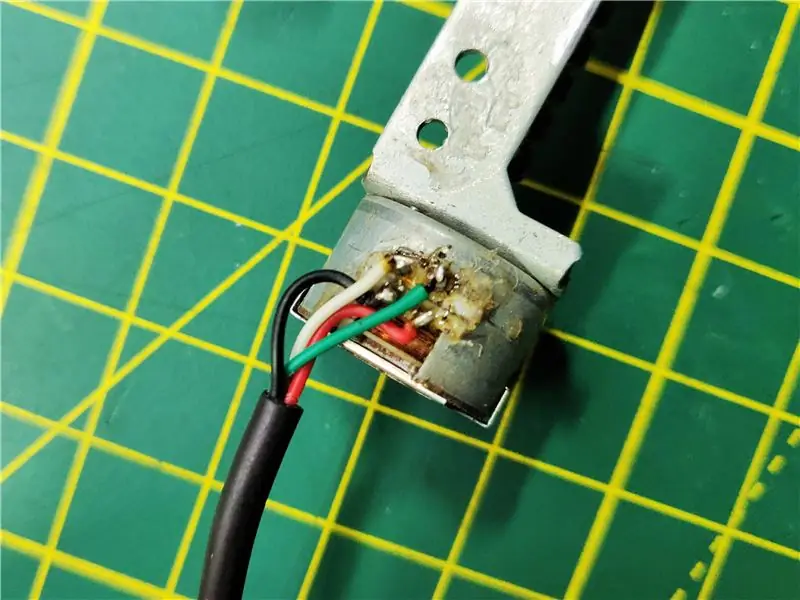

ต้องใช้กลไกควบคุม DVD สองกลไก กลไกหนึ่งสำหรับแกน X และกลไกที่สองสำหรับแกน Y ฉันถอดสกรูและสเต็ปเปอร์มอเตอร์ รางเลื่อน และตัวติดตามทั้งหมดโดยใช้ไขควงปากแฉกขนาดเล็ก สเต็ปเปอร์มอเตอร์เป็นแบบไบโพลาร์สเต็ปเปอร์มอเตอร์แบบ 4 พิน

มอเตอร์ดีวีดีขนาดเล็กและราคาต่ำหมายความว่าคุณไม่สามารถคาดหวังความละเอียดสูงจากมอเตอร์ได้ ที่ให้มาโดยลีดสกรู นอกจากนี้ มอเตอร์ดังกล่าวไม่ได้ทำ 20 ขั้น/รอบ 24 เป็นข้อกำหนดทั่วไปเช่นกัน คุณจะต้องทดสอบมอเตอร์ของคุณเพื่อดูว่ามันทำหน้าที่อะไร

ขั้นตอนการคำนวณความละเอียดของ CD Drive Stepper motor:

ในการวัดความละเอียดของสเต็ปเปอร์มอเตอร์ของไดรฟ์ซีดี/ดีวีดี ไมโครมิเตอร์แบบดิจิตอลถูกนำมาใช้ วัดระยะทางตามสกรู ความยาวรวมของสกรูโดยใช้ไมโครมิเตอร์ซึ่งกลายเป็น 51.56 มม. เพื่อกำหนดค่าตะกั่วซึ่งเป็นระยะห่างระหว่างเกลียวสองเกลียวที่อยู่ติดกันบนสกรู เธรดถูกนับเป็น 12 เธรดภายในระยะนี้ ตะกั่ว = ระยะห่างระหว่างเกลียวที่อยู่ติดกัน = (ความยาวรวม / จำนวนเกลียว = 51.56 มม.) / 12 = 4.29 มม./รอบ มุมขั้นบันได 18 องศา ซึ่งเท่ากับ 20 ก้าว/รอบ ขณะนี้มีข้อมูลทั้งหมดที่จำเป็นแล้ว ความละเอียดของสเต็ปเปอร์มอเตอร์สามารถคำนวณได้ดังแสดงด้านล่าง ความละเอียด = (ระยะห่างระหว่างเกลียวที่อยู่ติดกัน) / (N ขั้นตอน/รอบ) = (4.29 มม./รอบ) / (20 ขั้น/รอบ)) = 0.214 มม./ขั้น ซึ่งดีกว่าความละเอียดที่ต้องการถึง 3 เท่า ซึ่งก็คือ 0.68 มม./ขั้นตอน

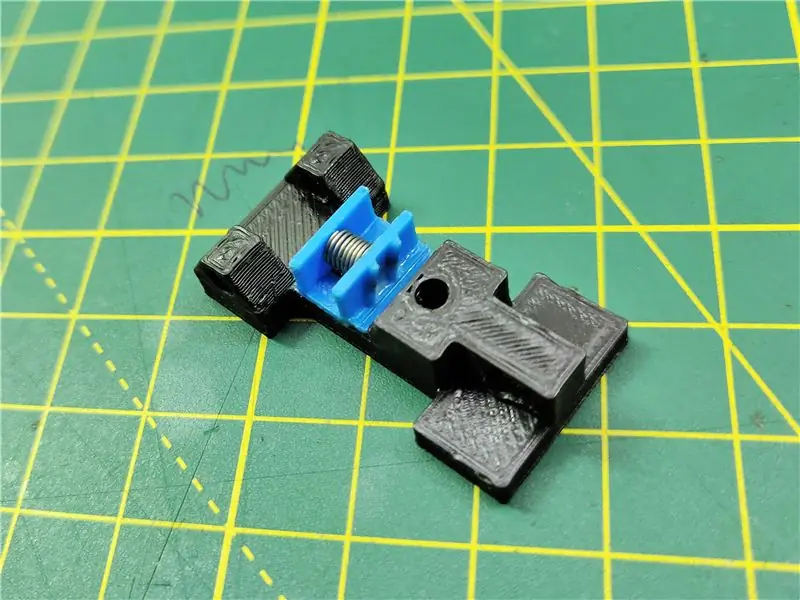

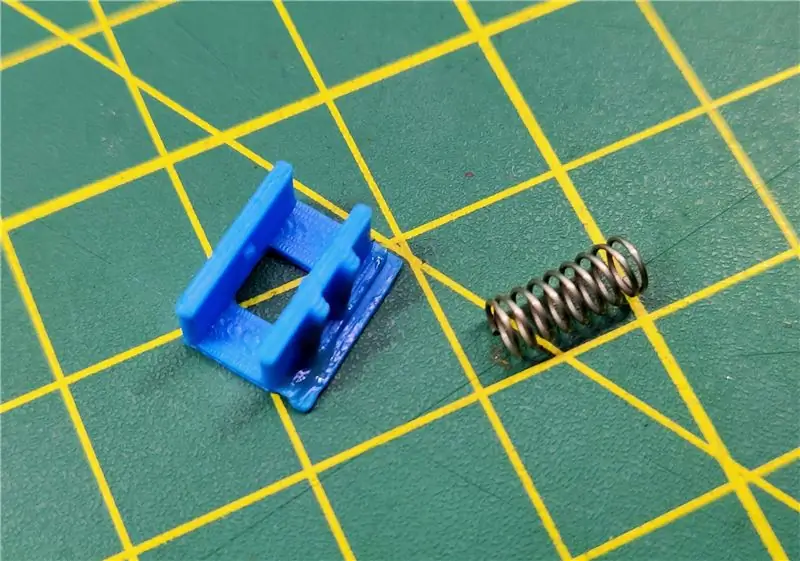

ขั้นตอนที่ 4: การเตรียมตัวเลื่อน

การใช้ Super Glue ฉันได้ติดแถบเลื่อนและไกด์ไว้ในส่วนเดียว มีการติดตั้งสปริงเพื่อรักษาความตึงระหว่างไกด์และลีดสกรูเพื่อไม่ให้เกิดขนตาดำ

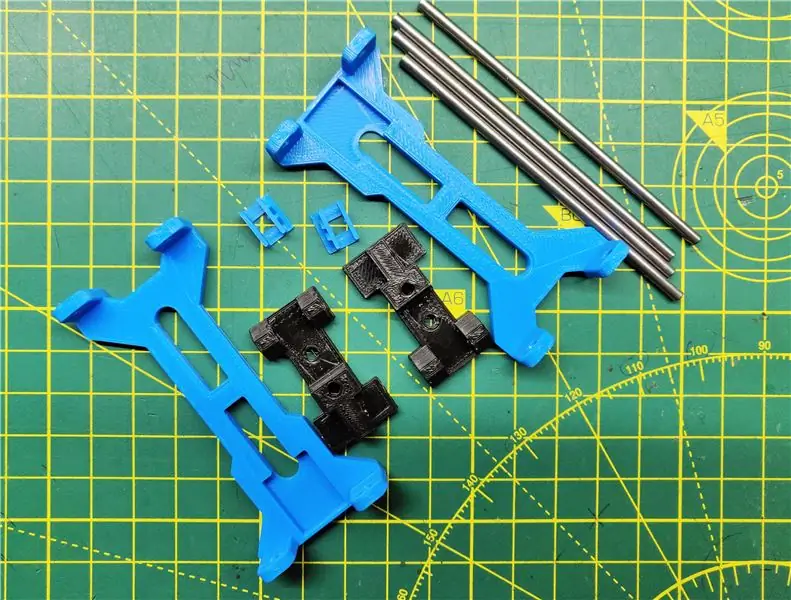

ขั้นตอนที่ 5: การประกอบรางเลื่อนสำหรับแกน Y

ก่อนที่จะประกอบตัวเลื่อนเข้ากับฐาน ฉันได้ติดแม่เหล็กนีโอไดเมียมขนาดเล็ก 4x (ซึ่งฉันได้กู้จากกลไกเลนส์ DVD) ลงในแผ่น X แม่เหล็กนี้จะช่วยในการยึดชิ้นงานกับพื้นที่ทำงาน

ก้านเรียบจะทำให้กลไกการเลื่อนไม่เสียหายกับฐาน

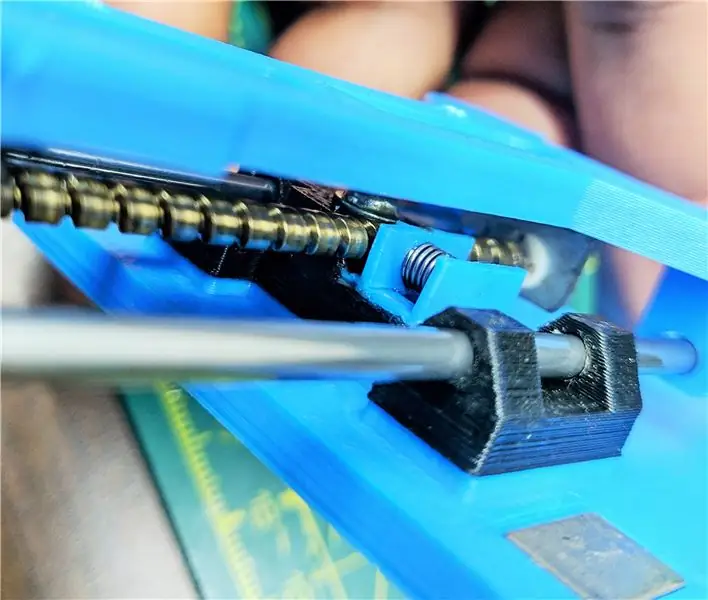

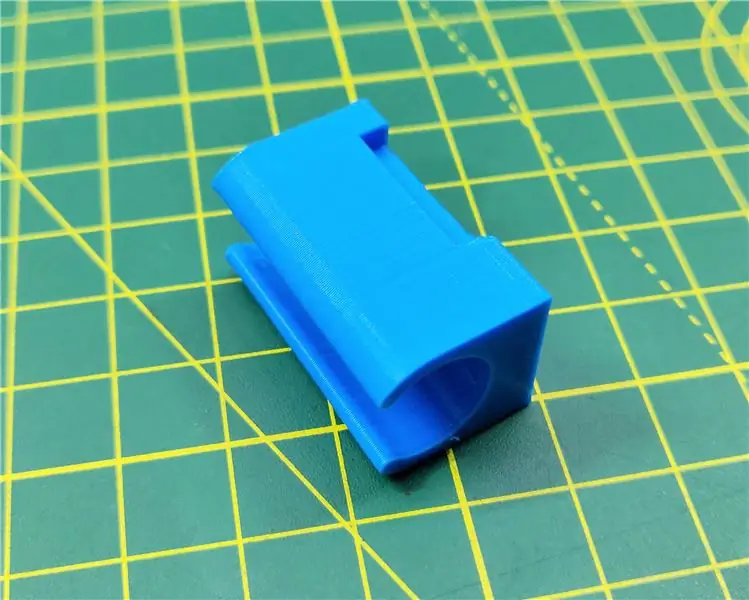

ขั้นตอนที่ 6: การประกอบรางเลื่อนสำหรับแกน X

ฉันติดกลไกนำทางเข้ากับตัวเรือนเลเซอร์โดยใช้กาวซุปเปอร์กาวและสกรู

ติดสเต็ปเปอร์มอเตอร์เข้ากับสถานที่โดยใช้สกรู จากนั้นจึงสอดแท่งเรียบและส่วนนำเข้าไปในรูที่กำหนดโดยระลึกไว้เสมอว่าตัวเลื่อนกำลังเคลื่อนที่อย่างอิสระไม่ยากเกินไป และติดเสาโครงด้านข้าง

ขั้นตอนที่ 7: การเดินสายไฟของสเต็ปเปอร์มอเตอร์

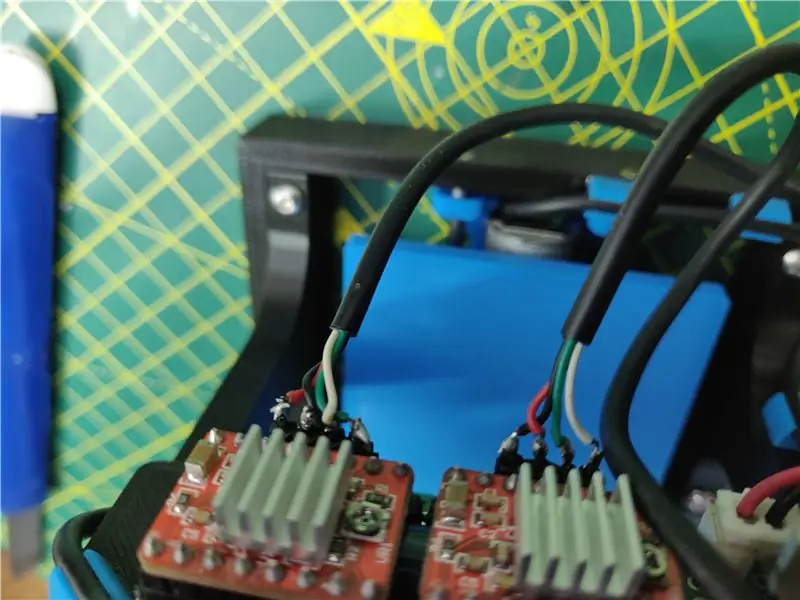

สำหรับสเต็ปเปอร์มอเตอร์ ฉันเคยใช้สาย usb แบบเก่า เพราะมี 4 สายอยู่ข้างในและมีฝาปิดอยู่ และมันมีความยืดหยุ่นและใช้งานได้ง่ายกว่า

การใช้โหมดความต่อเนื่องในมัลติมิเตอร์กำหนด 2 คอยล์ คอยล์ A และคอยล์บี

ฉันทำลวด 2 คู่โดยเลือกสีหนึ่งคู่สำหรับคอยล์ A และที่สองสำหรับคอยล์ B

บัดกรีแล้วใช้ท่อหดความร้อนกับมัน

ขั้นตอนที่ 8: การรวมแกน X และ Y

ใช้สกรู M3x12 4x รวมฐานและโครงด้านข้างสองอันเข้าด้วยกันเป็นชุดเดียว

ขั้นตอนที่ 9: อุปกรณ์อิเล็กทรอนิกส์

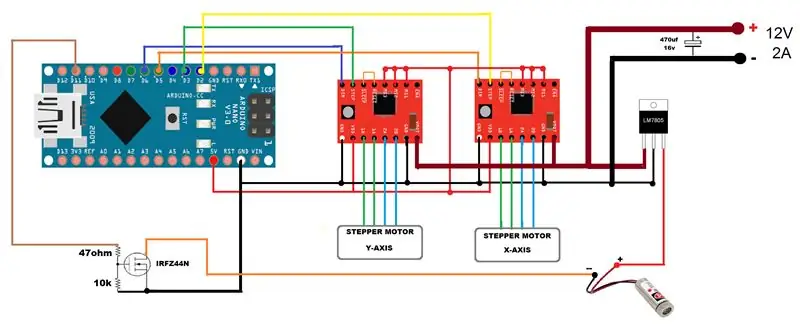

ชิ้นส่วนที่ใช้สำหรับคนขับคือ:

- Arduino นาโน

- 2x A4988 ไดรเวอร์สเต็ปเปอร์มอเตอร์

- 1x IRFZ44N N-CHANNEL MOSFET.

- 1x LM7805 ตัวควบคุมแรงดันไฟฟ้าพร้อมฮีทซิงค์

- ตัวต้านทาน 1x 47ohm และ 1x 10k

- 1x 1000 ยูเอฟ 16 โวลต์ตัวเก็บประจุ

- 1x 2.5 มม. JST XH-Style 2pin ตัวเชื่อมต่อชาย.

- หมุดส่วนหัวของชายและหญิง

- 1x (20 มม. x 80 มม. PCB เปล่า)

ใน GRBL หมุดดิจิทัลและอนาล็อกของ Arduino ถูกสงวนไว้ หมุด 'ขั้นตอน' สำหรับแกน X และ Y ติดอยู่กับหมุดดิจิทัล 2 และ 3 ตามลำดับ หมุด 'Dir' สำหรับแกน X และ Y ติดอยู่กับหมุดดิจิทัล 5 และ 6 ตามลำดับ D11 ใช้สำหรับเลเซอร์เปิดใช้งาน Arduino ได้รับพลังงานผ่านสาย USB ไดรเวอร์ A4988 ผ่านแหล่งพลังงานภายนอก พื้นดินทั้งหมดมีการเชื่อมต่อร่วมกัน VDD ของ A4988 เชื่อมต่อกับ 5V ของ Arduino เลเซอร์ที่ฉันใช้ทำงานบน 5V และสร้างขึ้นในวงจรกระแสคงที่ สำหรับแหล่งจ่าย 5V คงที่จากแหล่งจ่ายไฟภายนอก LM7805 ใช้ตัวควบคุมแรงดันไฟฟ้า ฮีทซิงค์เป็นภาคบังคับ IRFZ44N N-CHANNEL MOSFET ทำงานเป็นสวิตช์อิเล็กทรอนิกส์เมื่อรับสัญญาณสูงแบบดิจิตอลจากพิน D11 ของ Arduino หมายเหตุ: ไม่สามารถใช้ 5V จาก Arduino nano ได้เนื่องจากเลเซอร์ดึงมากกว่า 250mA และ Arduino Nano ไม่สามารถส่งกระแสไฟฟ้าได้มากขนาดนั้น

การกำหนดค่า Micro Stepping สำหรับแต่ละแกน

MS0 MS1 MS2 ความละเอียดไมโครสเต็ป

ต่ำ ต่ำ ต่ำ เต็มขั้น สูง ต่ำ ต่ำ ครึ่งขั้น

ต่ำ สูง ต่ำ ควอเตอร์.

สูง สูง ต่ำ ขั้นที่แปด

สูง สูง สูง ขั้นที่สิบหก

3 พิน (MS1, MS2 และ MS3) ใช้สำหรับเลือกความละเอียดห้าขั้นตอนตามตารางความจริงด้านบน หมุดเหล่านี้มีตัวต้านทานแบบดึงลงภายใน ดังนั้นหากเราปล่อยทิ้งไว้ บอร์ดจะทำงานในโหมดเต็มขั้นตอน ฉันใช้การกำหนดค่าขั้นตอนที่ 16 เพื่อความราบรื่นและปราศจากเสียงรบกวน สเต็ปเปอร์มอเตอร์ส่วนใหญ่ (แต่ไม่ทั้งหมด) ทำได้ 200 ก้าวต่อการปฏิวัติ ด้วยการจัดการกระแสไฟในคอยส์อย่างเหมาะสม ทำให้มอเตอร์เคลื่อนที่ได้ทีละน้อย Pololu A4988 สามารถทำให้มอเตอร์เคลื่อนที่ได้ในขั้นตอนที่ 1/16 หรือ 3, 200 ก้าวต่อการปฏิวัติ ข้อได้เปรียบหลักของไมโครสเต็ปปิ้งคือการลดความหยาบของการเคลื่อนไหว ตำแหน่งที่ถูกต้องสมบูรณ์เท่านั้นคือตำแหน่งเต็มขั้น มอเตอร์จะไม่สามารถยึดตำแหน่งนิ่งที่ตำแหน่งตรงกลางตำแหน่งใดตำแหน่งหนึ่งที่มีความแม่นยำเท่ากันหรือมีแรงบิดในการจับเท่ากันที่ตำแหน่งเต็มขั้น โดยทั่วไปแล้วเมื่อต้องใช้ความเร็วสูงต้องใช้แบบเต็มขั้น

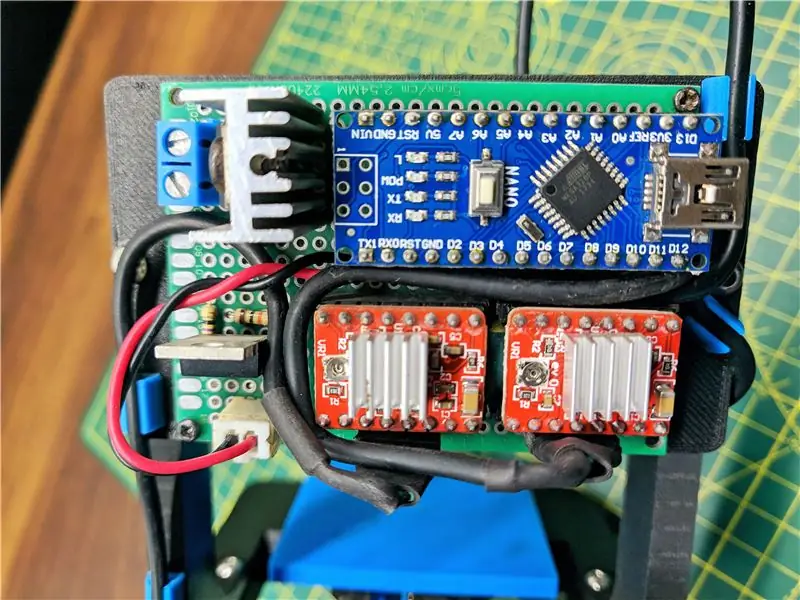

ขั้นตอนที่ 10: การประกอบอุปกรณ์อิเล็กทรอนิกส์เข้ากับเฟรม

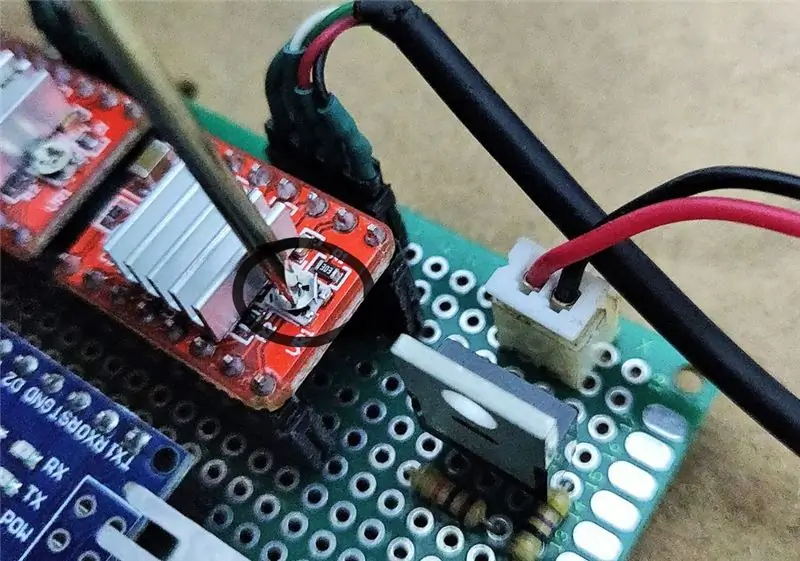

ประกอบบอร์ดควบคุมบนเพลทด้านหลังโดยใช้สกรู M2 2 ตัว และเข้ากับโครงเครื่องโดยใช้สกรู M3x12 2 ตัว เสียบปลั๊กสำหรับสเต็ปเปอร์มอเตอร์ X, Y และเลเซอร์

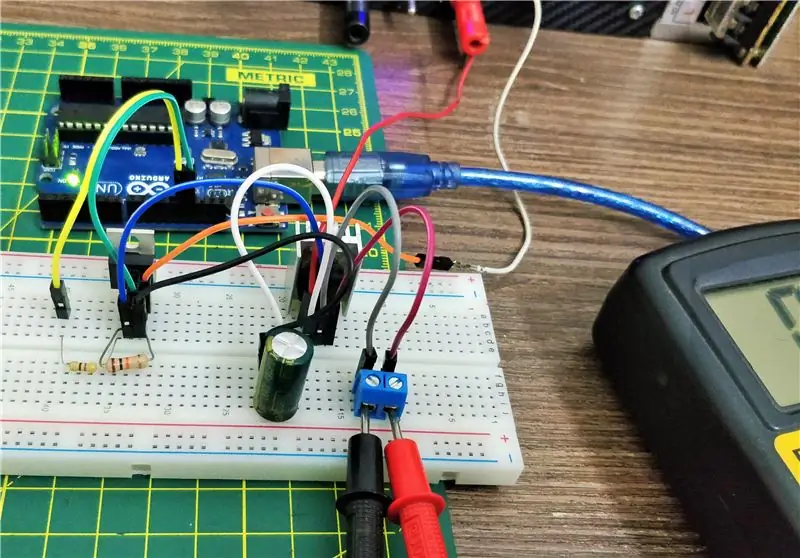

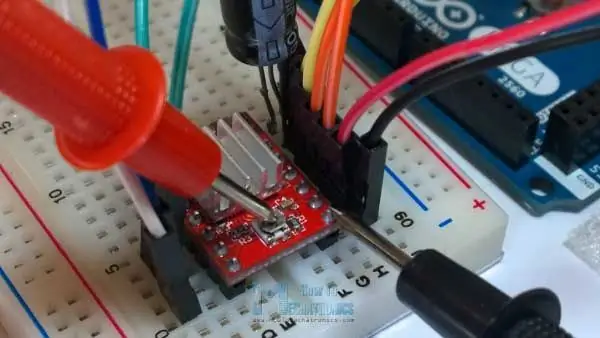

ขั้นตอนที่ 11: การปรับกระแสของไดรเวอร์ Stepper

เพื่อให้ได้อัตราขั้นตอนที่สูง โดยทั่วไปการจ่ายมอเตอร์จะสูงกว่าที่อนุญาตมากโดยไม่มีการจำกัดกระแสแอ็คทีฟ ตัวอย่างเช่น สเต็ปเปอร์มอเตอร์ทั่วไปอาจมีพิกัดกระแสสูงสุดที่ 1A โดยมีความต้านทานคอยล์ 5Ω ซึ่งจะบ่งชี้ว่ามอเตอร์จ่ายไฟสูงสุด 5 โวลต์ การใช้มอเตอร์ดังกล่าวที่มี 12 โวลต์จะทำให้อัตราสเต็ปสูงขึ้น แต่กระแสต้องแข็งขัน ถูกจำกัดให้ต่ำกว่า 1A เพื่อป้องกันความเสียหายต่อมอเตอร์ A4988 รองรับการจำกัดกระแสไฟที่ใช้งานดังกล่าว และสามารถใช้โพเทนชิออมิเตอร์ทริมเมอร์บนบอร์ดเพื่อตั้งค่าขีดจำกัดกระแสไฟได้ วิธีหนึ่งในการตั้งค่าขีดจำกัดกระแสคือกำหนดให้ไดรเวอร์เข้าสู่โหมดเต็มขั้นตอน และวัดกระแสที่ไหลผ่านคอยล์มอเตอร์ตัวเดียวโดยไม่ต้องตอกบัตรอินพุต STEP กระแสที่วัดได้จะเป็น 0.7 เท่าของขีดจำกัดกระแส (เนื่องจากขดลวดทั้งสองเปิดอยู่เสมอและจำกัดไว้ที่ 70% ของการตั้งค่าขีดจำกัดปัจจุบันในโหมดเต็มขั้น) โปรดทราบว่าการเปลี่ยนแรงดันลอจิก Vdd เป็นค่าอื่นจะเปลี่ยนการตั้งค่าขีดจำกัดปัจจุบัน เนื่องจากแรงดันไฟฟ้าบนพิน "อ้างอิง" เป็นฟังก์ชันของ Vdd อีกวิธีหนึ่งในการตั้งค่าขีดจำกัดกระแสคือการวัดแรงดันโดยตรงที่ด้านบนของโพเทนชิออมิเตอร์ และคำนวณขีดจำกัดกระแสที่เกิดขึ้น (ตัวต้านทานความรู้สึกปัจจุบันคือ0.1Ω) ขีดจำกัดกระแสสัมพันธ์กับแรงดันอ้างอิงดังนี้ ขีดจำกัดกระแส = VREF × 1.25 ตัวอย่างเช่น ถ้าแรงดันอ้างอิงคือ 0.6 V ขีดจำกัดกระแสคือ 0.75A ดังที่กล่าวไว้ข้างต้น ในโหมดฟูลสเต็ป กระแสที่ไหลผ่านคอยส์จะถูกจำกัดไว้ที่ 70% ของขีดจำกัดกระแส ดังนั้นเพื่อให้ได้กระแสคอยล์เต็มขั้นที่ 1A ขีดจำกัดกระแสควรเป็น 1A/0.7=1.4A ซึ่งสอดคล้อง เป็น VREF ที่ 1.4A/1.25=1.12 V ดูข้อมูลเพิ่มเติมในเอกสารข้อมูล A4988 หมายเหตุ: กระแสของขดลวดอาจแตกต่างจากกระแสไฟของแหล่งจ่ายไฟได้มาก ดังนั้น คุณไม่ควรใช้กระแสที่วัดที่แหล่งจ่ายไฟเพื่อกำหนดขีดจำกัดกระแสไฟ ตำแหน่งที่เหมาะสมในการวางมิเตอร์วัดกระแสของคุณอยู่ในอนุกรมกับคอยล์สเต็ปเปอร์มอเตอร์ตัวใดตัวหนึ่งของคุณ

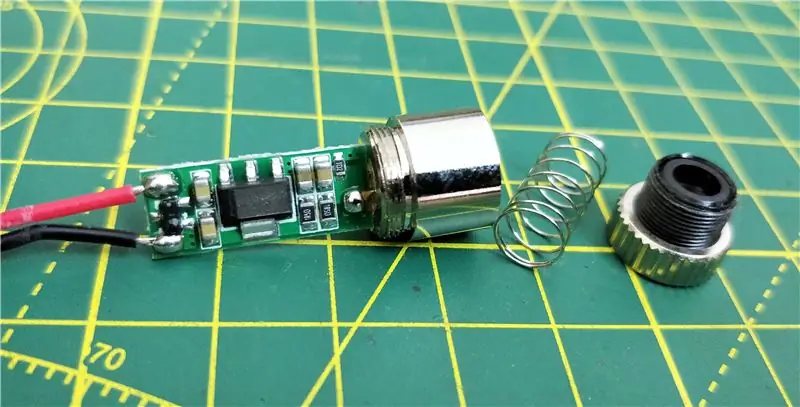

ขั้นตอนที่ 12: การประกอบเลเซอร์

เลเซอร์ที่ฉันใช้คือ Focusable Laser Module 200-250mW 650nm ตัวเรือนโลหะด้านนอกทำหน้าที่เป็นฮีทซิงค์สำหรับเลเซอร์ไดโอด มีเลนส์ปรับโฟกัสได้สำหรับการปรับจุดเลเซอร์ เชื่อมต่อขั้วต่อสายเลเซอร์เข้ากับซ็อกเก็ตเลเซอร์บนบอร์ดไดรเวอร์

คุณสามารถรับได้ที่นี่

ขั้นตอนที่ 13: เตรียมพร้อม

ใช้แม่เหล็กนีโอไดเมียมขนาดเล็กสี่ตัวล็อคชิ้นงานบนเตียงทำงาน และตั้งค่าแกน X และ Y ไปที่ตำแหน่งเริ่มต้น (บ้าน) เพิ่มพลังให้บอร์ดควบคุมผ่านแหล่งพลังงานภายนอก และ Arduino Nano ไปยังคอมพิวเตอร์ผ่านสายเคเบิล USB A ถึง USB Mini B

ยังจ่ายไฟให้กับบอร์ดผ่านแหล่งพลังงานภายนอก

SAFETY FIRST. LASER แว่นตานิรภัยเป็นสิ่งจำเป็น

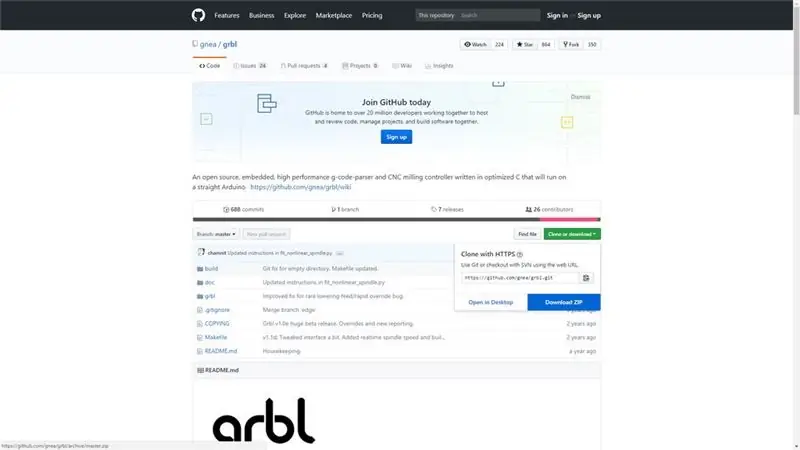

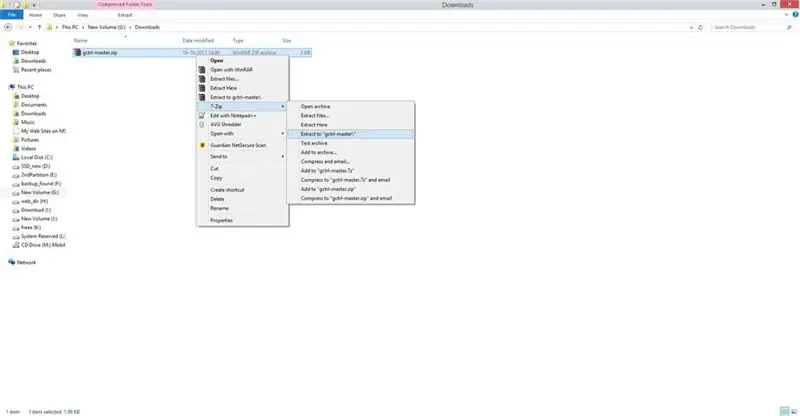

ขั้นตอนที่ 14: เฟิร์มแวร์ GRBL

- ดาวน์โหลด GRBL ได้ที่นี่

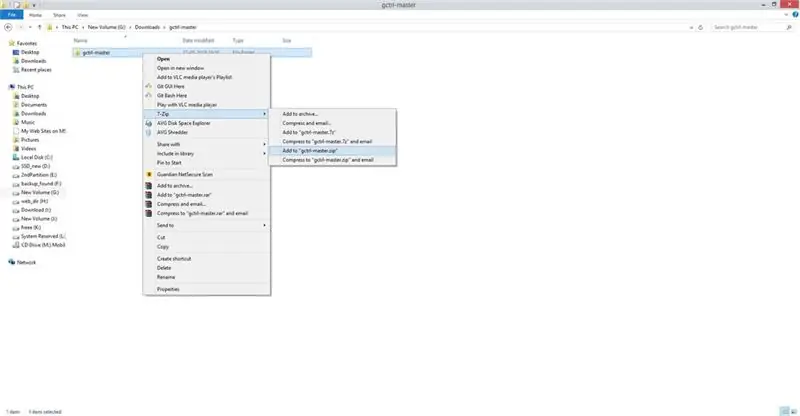

- แยกโฟลเดอร์ grbl-master บนเดสก์ท็อปคุณจะพบในไฟล์ master.zip

- เรียกใช้ Arduino IDE

- จากเมนูแถบแอปพลิเคชัน ให้เลือก: Sketch -> #include Library -> Add Library from file. ZIP

- เลือกโฟลเดอร์ grbl ที่คุณสามารถพบได้ในโฟลเดอร์ grlb-master และคลิกที่ Open

- ขณะนี้ไลบรารีได้รับการติดตั้งและซอฟต์แวร์ IDE จะแสดงข้อความนี้แก่คุณ: ไลบรารีถูกเพิ่มลงในไลบรารีของคุณแล้ว ตรวจสอบเมนู "การรวมไลบรารี"

- จากนั้นเปิดตัวอย่างที่เรียกว่า "grbl upload" และอัปโหลดไปยังบอร์ด Arduino ของคุณ

ขั้นตอนที่ 15: ซอฟต์แวร์สำหรับส่ง G-CODE

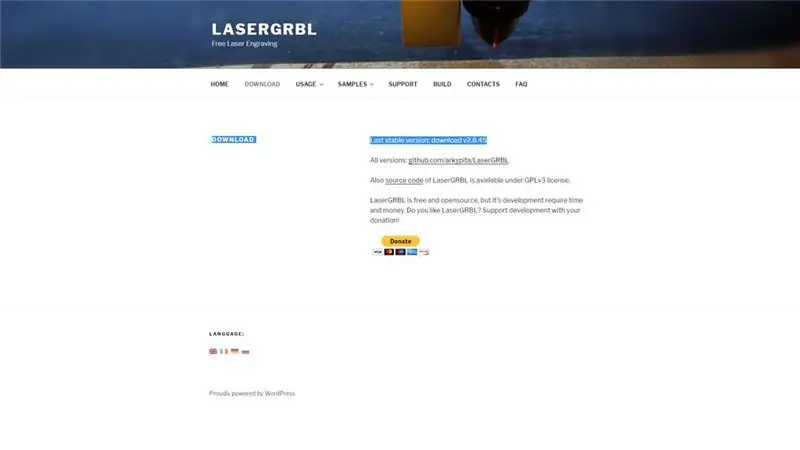

นอกจากนี้ เราต้องการซอฟต์แวร์เพื่อส่ง G-Code ไปยัง CNC เพราะฉันเคยใช้ LASER GRBL

LaserGRBL เป็นหนึ่งในลำแสง Windows GCode ที่ดีที่สุดสำหรับ DIY Laser Engraver LaserGRBL สามารถโหลดและสตรีมเส้นทาง GCode ไปยัง Arduino รวมทั้งแกะสลักรูปภาพ รูปภาพ และโลโก้ด้วยเครื่องมือแปลงภายใน

ดาวน์โหลด LASER GRBL

LaserGRBL ตรวจสอบพอร์ต COM ที่มีอยู่ในเครื่องอย่างต่อเนื่อง รายการพอร์ตช่วยให้คุณสามารถเลือกพอร์ต COM ที่แผงควบคุมของคุณเชื่อมต่ออยู่

โปรดเลือกอัตราบอดที่เหมาะสมสำหรับการเชื่อมต่อตามการกำหนดค่าเฟิร์มแวร์ของเครื่อง (ค่าเริ่มต้น 115200)

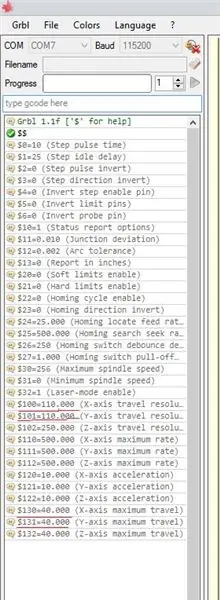

การตั้งค่า Grbl:

$$ - ดูการตั้งค่า Grbl

หากต้องการดูการตั้งค่า ให้พิมพ์ $$ แล้วกด Enter หลังจากเชื่อมต่อกับ Grbl Grbl ควรตอบสนองด้วยรายการการตั้งค่าระบบปัจจุบัน ดังที่แสดงในตัวอย่างด้านล่าง การตั้งค่าทั้งหมดเหล่านี้จะคงอยู่และเก็บไว้ใน EEPROM ดังนั้นหากคุณปิดเครื่อง การตั้งค่าเหล่านี้จะถูกโหลดกลับขึ้นมาในครั้งต่อไปที่คุณเปิดเครื่อง Arduino

$0=10 (พัลส์ขั้นตอน, usec)

$1=25 (การหน่วงเวลาที่ไม่ได้ใช้งานขั้นตอน, มิลลิวินาที)

$2=0 (ขั้นตอนพอร์ตสลับมาสก์:00000000)

$3=6 (พอร์ต dir invert mask:000000110)

$4=0 (ขั้นตอนเปิดใช้งานกลับด้าน, บูล)

$5=0 (จำกัดพินกลับด้าน, บูล)

$6=0 (ขาโพรบกลับด้าน, บูล)

$10=3 (รูปแบบรายงานสถานะ:00000011)

$11=0.020 (ส่วนเบี่ยงเบนทางแยก มม.)

$12=0.002 (ความคลาดเคลื่อนของส่วนโค้ง มม.)

$13=0 (รายงานนิ้ว บูล)

$20=0 (ขีดจำกัดซอฟต์, บูล)

$21=0 (ฮาร์ดจำกัด บูล)

$22=0 (รอบกลับบ้าน, บูล)

$23=1 (homing dir invert mask:00000001)

$24=50.000 (โฮมมิ่งฟีด มม./นาที)

$25=635.000 (การค้นหากลับบ้าน mm/นาที)

$26=250 (โฮมดีบักซ์, มิลลิวินาที)

27 ดอลลาร์ = 1,000 ดอลลาร์ (การดึงกลับบ้าน, มม.)

$100=314.961 (x, ขั้น/มม.)

$101=314.961 (ปี, ขั้นตอน/มม.)

$102=314.961 (z, ขั้นตอน/มม.)

$110=635.000 (x อัตราสูงสุด มม./นาที)

$111=635.000 (อัตราสูงสุด y มม./นาที)

$112=635,000 (อัตราสูงสุด z, มม./นาที)

$120=50.000 (x ความเร่ง x มม./วินาที^2)

121=50.000 (การเร่ง y, มม./วินาที^2)

$122=50.000 (z เร่ง, มม./วินาที^2)

$130=225.000 (x การเดินทางสูงสุด มม.)

$131=125.000 (การเดินทางสูงสุด y มม.)

$132=170.000 (การเดินทางสูงสุด z, มม.)

ขั้นตอนที่ 16: ปรับแต่งระบบ

มาถึงส่วนที่ยากที่สุดของโครงการ

- ปรับลำแสงเลเซอร์ให้เป็นจุดที่เล็กที่สุดบนชิ้นงาน นี่เป็นส่วนที่ยากที่สุดซึ่งต้องใช้เวลาและความอดทนโดยใช้วิธีการตามรอยและข้อผิดพลาด

- ปรับแต่งการตั้งค่า GRBL ในราคา $100, $101, $130 และ $131

การตั้งค่าของฉันสำหรับ GRBL คือ $100=110.000

$101=110.000

$130=40.000

$131=40.000

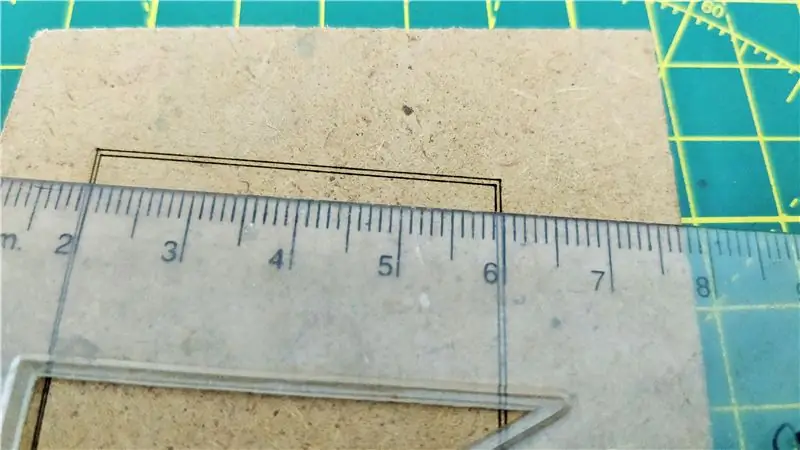

ฉันพยายามแกะสลักสี่เหลี่ยมด้าน 40 มม. และหลังจากข้อผิดพลาดมากมายและปรับแต่งการตั้งค่า grbl ฉันก็ได้เส้นขนาด 40 มม. ที่เหมาะสมที่สลักจากทั้งแกน X และ Y หากความละเอียดของแกน X และแกน Y ไม่เท่ากัน ภาพจะขยายไปในทิศทางใดทิศทางหนึ่ง

โปรดทราบว่า Stepper motor จากไดรฟ์ DVD นั้นไม่เหมือนกันทั้งหมด

เป็นกระบวนการที่ใช้เวลานานและใช้เวลานาน แต่ผลลัพธ์ที่ได้ก็น่าพอใจเมื่อปรับแต่ง

ส่วนต่อประสานผู้ใช้ LaserGRBL

- การควบคุมการเชื่อมต่อ: ที่นี่คุณสามารถเลือกพอร์ตอนุกรมและอัตราบอดที่เหมาะสมสำหรับการเชื่อมต่อ ตามการกำหนดค่าเฟิร์มแวร์ grbl

- การควบคุมไฟล์: แสดงชื่อไฟล์ที่โหลดและความคืบหน้าของกระบวนการแกะสลัก ปุ่ม "เล่น" สีเขียวจะเริ่มการทำงานของโปรแกรม

- คำสั่งด้วยตนเอง: คุณสามารถพิมพ์บรรทัด G-Code ที่นี่แล้วกด "Enter" คำสั่งจะถูกจัดคิวไปยังคิวคำสั่ง

- บันทึกคำสั่งและรหัสส่งคืนคำสั่ง: แสดงคำสั่งที่อยู่ในคิว รวมถึงสถานะการดำเนินการและข้อผิดพลาด

- การควบคุมการวิ่งจ๊อกกิ้ง: อนุญาตให้วางตำแหน่งเลเซอร์ด้วยตนเอง ตัวเลื่อนแนวตั้งด้านซ้ายควบคุมความเร็วในการเคลื่อนที่ ขนาดขั้นตอนการควบคุมตัวเลื่อนทางขวา

- ภาพตัวอย่างการแกะสลัก: พื้นที่นี้แสดงตัวอย่างงานขั้นสุดท้าย ในระหว่างการแกะสลัก กากบาทสีน้ำเงินขนาดเล็กจะแสดงตำแหน่งเลเซอร์ปัจจุบันที่รันไทม์

- รีเซ็ต Grbl / กลับบ้าน / ปลดล็อค: ปุ่มนี้ส่งคำสั่งซอฟต์รีเซ็ตกลับบ้านและปลดล็อคไปยังบอร์ด grbl ที่ด้านขวาของปุ่มปลดล็อก คุณสามารถเพิ่มปุ่มที่ผู้ใช้กำหนดได้

- Feed hold and resume: ปุ่มนี้สามารถระงับและดำเนินการโปรแกรมต่อโดยส่งคำสั่ง Feed Hold หรือ Resume ไปยังบอร์ด grbl

- จำนวนบรรทัดและการประมาณการเวลา: LaserGRBL สามารถประมาณเวลาการดำเนินการของโปรแกรมตามความเร็วจริงและความคืบหน้าของงาน

- แทนที่สถานะการควบคุม: แสดงและเปลี่ยนความเร็วจริงและการแทนที่อำนาจ การแทนที่เป็นคุณสมบัติใหม่ของ grbl v1.1 และไม่รองรับในเวอร์ชันเก่า

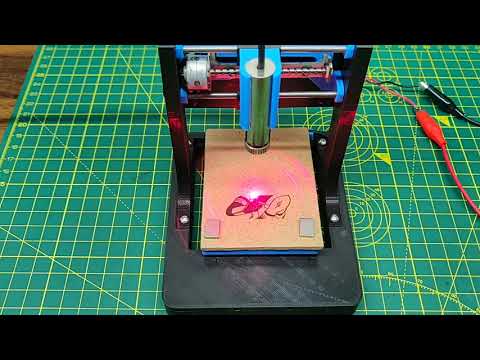

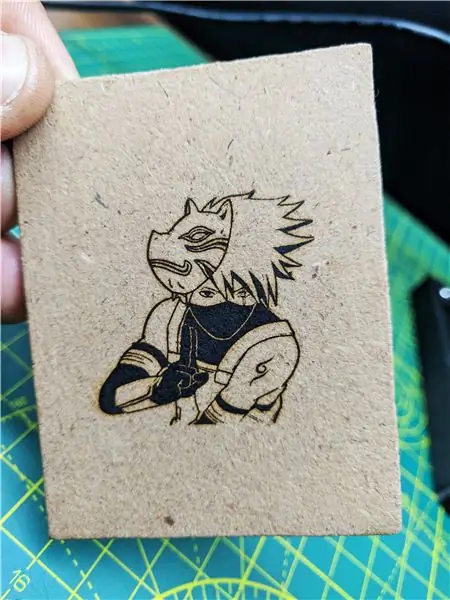

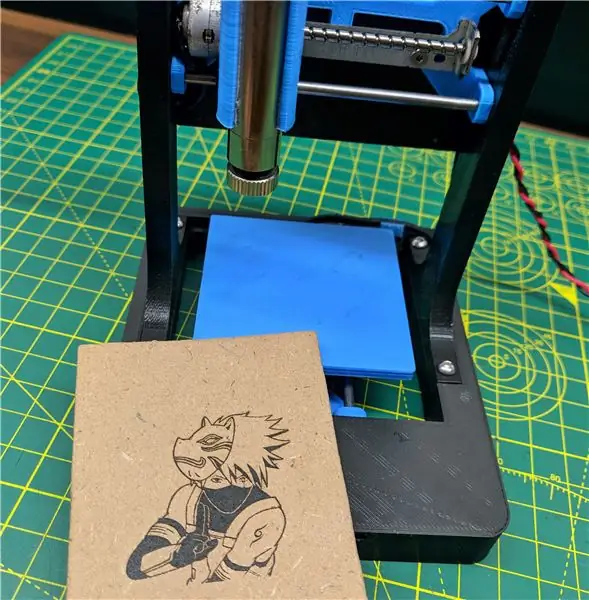

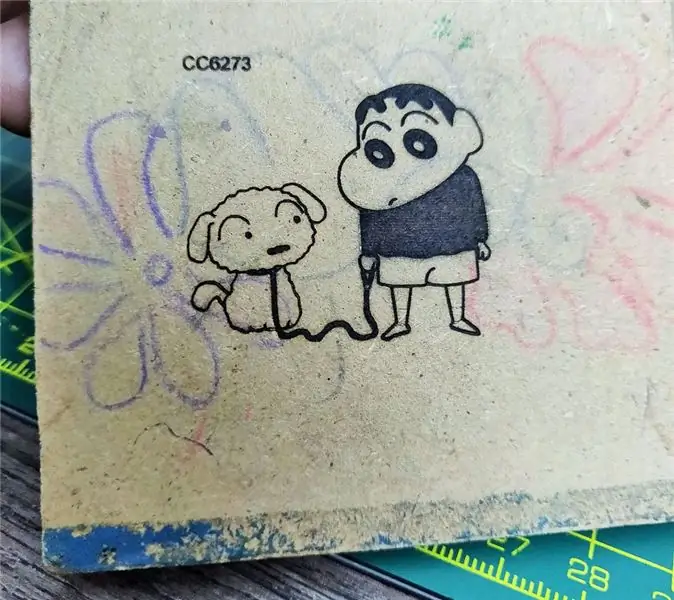

ขั้นตอนที่ 17: การแกะสลักไม้

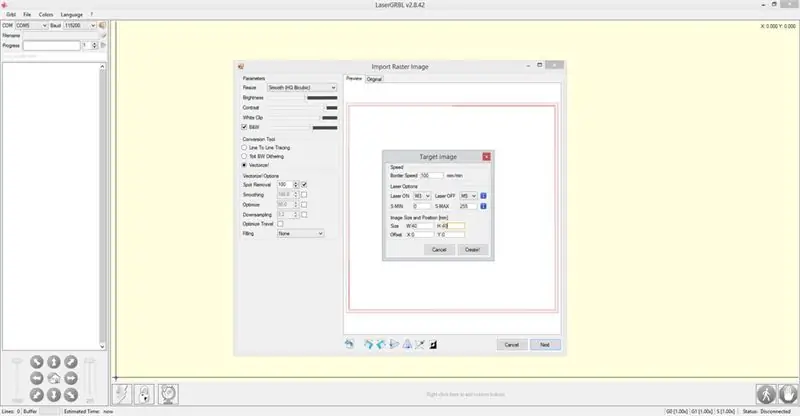

การนำเข้าแรสเตอร์ทำให้คุณสามารถโหลดรูปภาพชนิดใดก็ได้ใน LaserGRBL และเปลี่ยนเป็นคำสั่ง GCode โดยไม่ต้องใช้ซอฟต์แวร์อื่น LaserGRBL รองรับภาพถ่าย คลิปอาร์ต ภาพวาดดินสอ โลโก้ ไอคอน และพยายามทำให้ดีที่สุดกับรูปภาพทุกประเภท

สามารถเรียกคืนได้จากเมนู "ไฟล์, เปิดไฟล์" โดยเลือกรูปภาพประเภท jpg,-p.webp

การตั้งค่าสำหรับการแกะสลักจะแตกต่างกันไปสำหรับวัสดุทั้งหมด

กำหนดความเร็วการแกะสลักต่อมิลลิเมตรและคุณภาพ- เส้นต่อมิลลิเมตร วิดีโอที่แนบมาเป็นเวลาล่วงเลยของกระบวนการทั้งหมด

ขั้นตอนที่ 18: การตัดกระดาษแบบบาง

เลเซอร์ 250mW นี้สามารถตัดกระดาษบางได้ แต่ความเร็วควรต่ำมาก เช่น ไม่เกิน 15 มม./นาที และควรปรับลำแสงเลเซอร์อย่างเหมาะสม

ไฟล์แนบเป็นวิดีโอไทม์แลปส์ของกระบวนการทั้งหมด

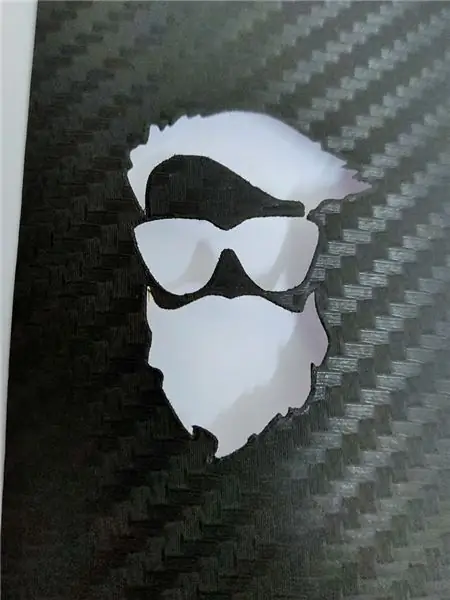

ขั้นตอนที่ 19: การตัดไวนิลและทำสติ๊กเกอร์แบบกำหนดเอง

ฉันได้ทำสติกเกอร์ไวนิลแบบกำหนดเอง ความเร็วของนักเรียนประจำจะเปลี่ยนไปตามสีของไวนิลที่ใช้

สีเข้มใช้งานได้ง่ายในขณะที่สีอ่อนกว่านั้นค่อนข้างยุ่งยาก

ภาพด้านบนสาธิตวิธีการใช้สติกเกอร์ไวนิลซึ่งผลิตขึ้นโดยใช้เครื่อง CNC

แต่พึงระลึกไว้เสมอว่าการเผาไวนิลจะปล่อยควันที่ก่อมะเร็ง พวกเขามีกลิ่นไม่ดีจริงๆ

♥ ขอขอบคุณเป็นพิเศษสำหรับนักพัฒนา GRBL:)

ฉันหวังว่าคุณจะชอบโครงการนี้ แจ้งให้เราทราบในความคิดเห็นหากมีคำถามใด ๆ ฉันอยากเห็นรูปถ่ายของเครื่อง CNC ของคุณด้วย!

ขอบคุณ!! สำหรับการสนับสนุนของคุณ

แนะนำ:

พล็อตเตอร์ขวด CNC แบบหมุน: 9 ขั้นตอน (พร้อมรูปภาพ)

พลอตเตอร์ขวด CNC แบบหมุน: ฉันหยิบลูกกลิ้งขึ้นมา ซึ่งอาจใช้ในเครื่องพิมพ์ ฉันเกิดความคิดที่จะเปลี่ยนให้เป็นแกนหมุนของเครื่องพล็อตเตอร์ขวด CNC วันนี้ ฉันต้องการแบ่งปันวิธีการสร้างเครื่องพลอตเตอร์ขวด CNC จากลูกกลิ้งเหล่านี้และเศษอื่นๆ เพื่อ d

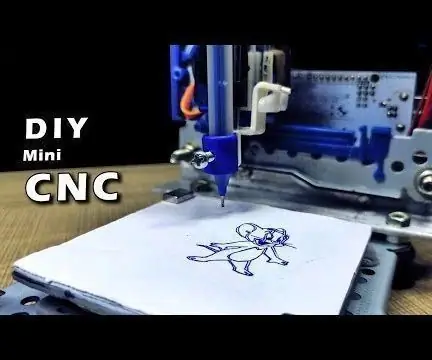

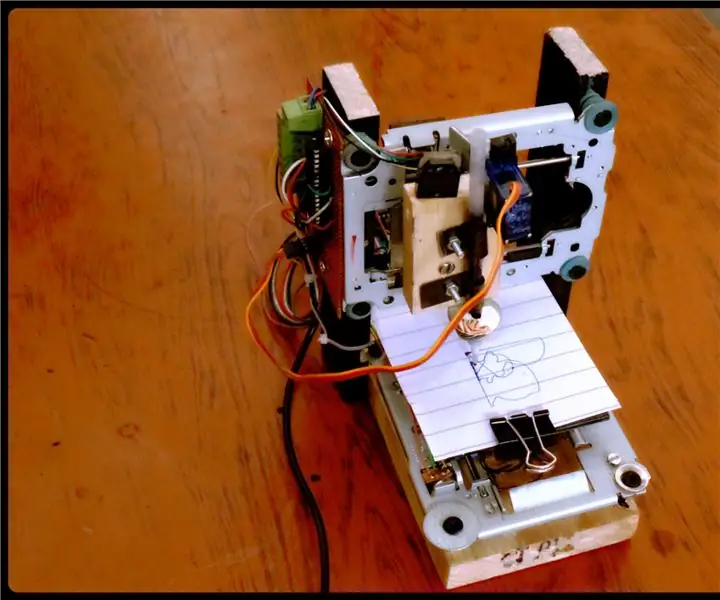

วิธีทำเครื่อง CNC ขนาดเล็ก: 11 ขั้นตอน (พร้อมรูปภาพ)

วิธีทำเครื่อง CNC ขนาดเล็ก: สวัสดีทุกคนหวังว่าคุณจะทำได้ดี ฉันมาที่นี่พร้อมกับโปรเจ็กต์เจ๋งๆ อีกโครงการหนึ่ง ซึ่งคุณสามารถสร้างโดยใช้เศษ/ชิ้นส่วนที่ใช้แล้วของคอมพิวเตอร์ ในคำแนะนำนี้ ฉันจะแสดงให้คุณเห็นว่าคุณสามารถสร้างเครื่อง CNC ขนาดเล็กที่บ้านจาก DVD Wri

DIY MINI CNC DRAWING MACHINE: 6 ขั้นตอน

DIY MINI CNC DRAWING MACHINE: นี่คือเครื่องวาด CNC ขนาดเล็ก

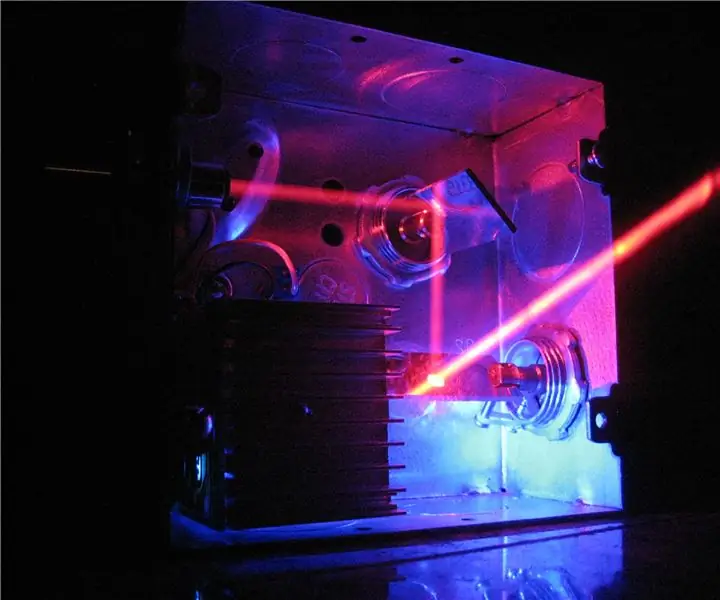

Laser Box Music Laser Light Show: 18 ขั้นตอน (พร้อมรูปภาพ)

Laser Box Music Laser Light Show: ก่อนหน้านี้ฉันเผยแพร่ Instructable ซึ่งอธิบายวิธีใช้ฮาร์ดไดรฟ์ของคอมพิวเตอร์เพื่อสร้างการแสดงแสงเลเซอร์เพลง ฉันตัดสินใจสร้างรุ่นกะทัดรัดโดยใช้กล่องไฟฟ้าและมอเตอร์ของรถ RC ก่อนที่ฉันจะเริ่ม ฉันควรบอกคุณก่อนว่า lase

Arduino Mini CNC Plotter (พร้อมโปรเจ็กต์ Proteus & PCB): 3 ขั้นตอน (พร้อมรูปภาพ)

Arduino Mini CNC Plotter (พร้อมโปรเจ็กต์ Proteus & PCB): ล็อตเตอร์ Arduino mini CNC หรือ XY นี้สามารถเขียนและออกแบบภายในช่วง 40x40 มม. ใช่ช่วงนี้สั้น แต่ก็เป็นการเริ่มต้นที่ดีในการก้าวเข้าสู่โลกของ Arduino [ฉันได้ให้ทุกอย่างในโครงการนี้แล้ว แม้แต่ PCB, ไฟล์ Proteus, การออกแบบตัวอย่าง และ